催化氧化法在乙烯废碱液处理中的应用和改进

兰济东,庞李威,姬明利,董少磊,李 坤

(中化泉州石化有限公司,福建 泉州 362000)

在我国石油化工行业中以石油馏分为原料的化工厂中,精炼过程常采用碱洗法不间断使用NaOH溶液来脱除裂解气中硫化氢和二氧化碳等酸性气体,并由此产生了高浓度的乙烯废碱液[1]。废碱液是一种COD(化学需氧量)很高,硫化物和酚类物质含量也很高的碱性污水,其排放量占化工厂整体排放量的40%~50%[2],这直接影响了化工厂污水处理设施的正常运转和污水处理合格率。此外,乙烯废碱液是世界公认的毒性极大,腐蚀性极强并伴有强烈的刺激性气味的有害液体,其对环境危害巨大[3]。近几年来,随着化工企业的兴起,生产规模的扩大,产生的乙烯废碱液量也随之增加,如何高效、绿色处理废碱液已成为化工企业急需解决的问题[4-5]。

1 工艺流程

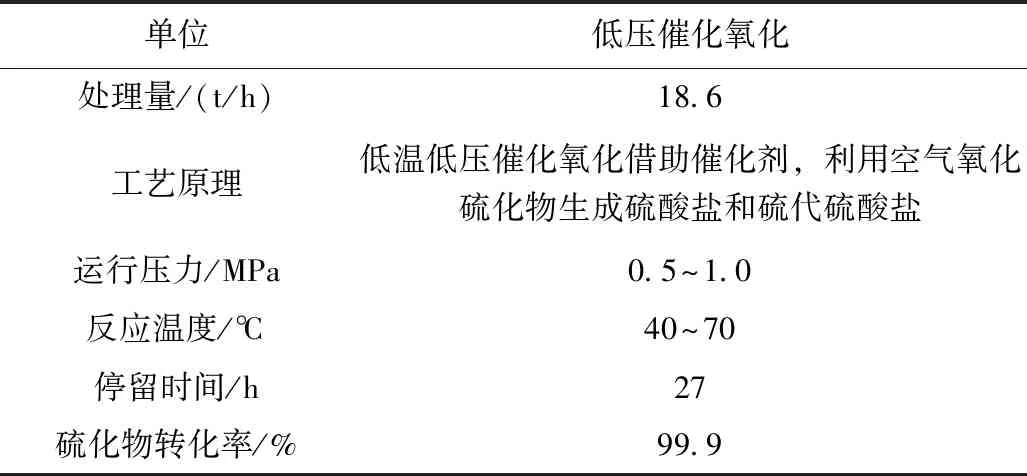

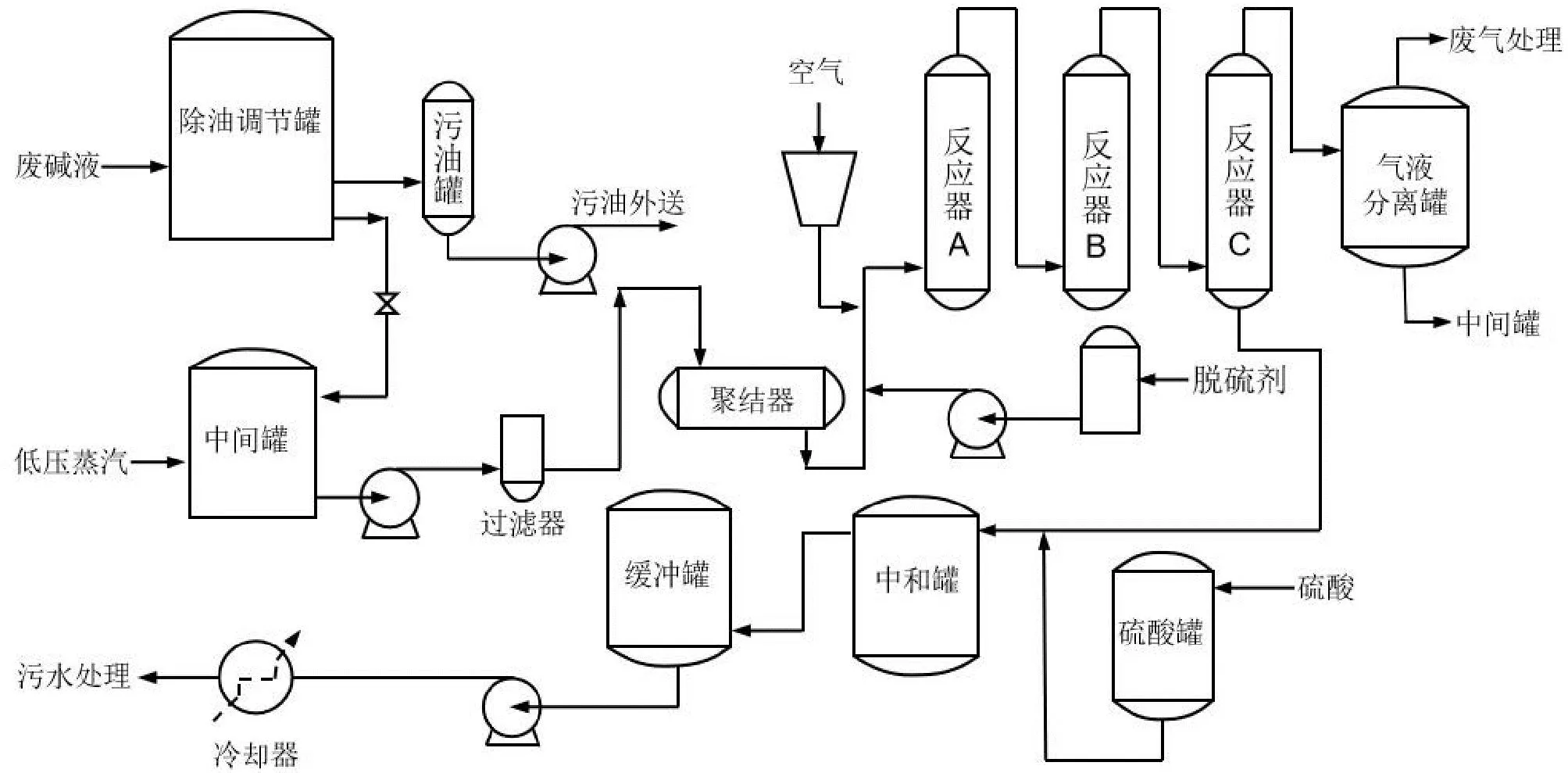

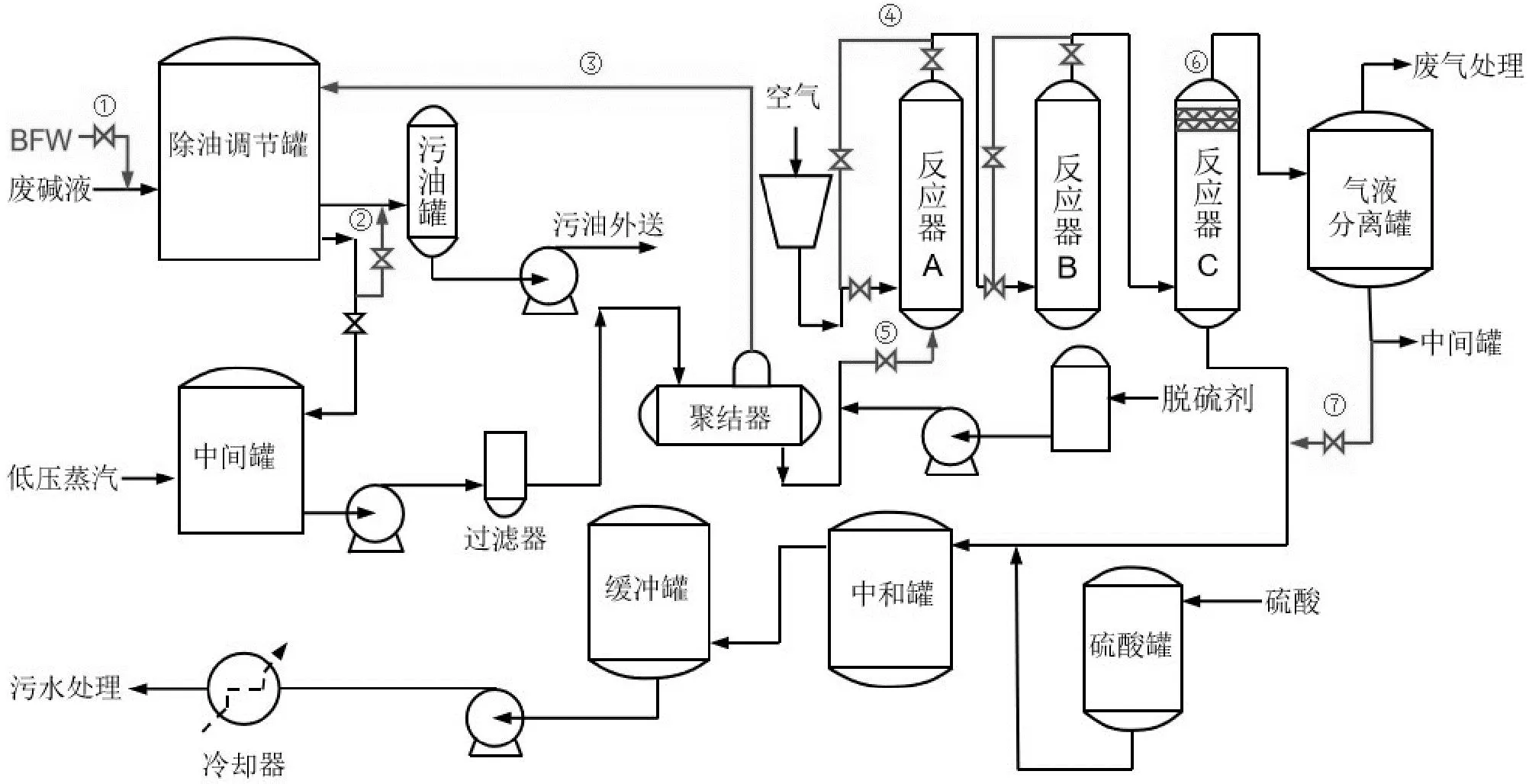

以某石化公司乙烯废碱液处理工艺流程为例,该企业采用催化氧化法处理乙烯废碱液。其工艺流程如图1所示,乙烯废碱液定量输送至除油调节罐中,经自动除油处理后,在中间罐中暂存,然后用废碱液提升泵将废碱液提升至聚结器中深度除油,调节废碱液提升泵流量至约为18 t/h。废碱液经聚结器除油后进入三级脱硫反应器。在脱硫反应器的进口管线上按进料量2 ‰(V/V)投加专利催化剂,在40~70 ℃、0.7 MPa的反应条件下,通过螺杆压缩机鼓入空气进行氧化脱硫处理。脱硫后的废碱液依靠自身压力进入中和罐,在中和罐中投加98%浓硫酸以调节pH值,pH值一般维持在10.5~11.5,其中,为确保废碱液与浓硫酸充分混合均匀,中和罐中设有搅拌器。中和罐出水自流至缓冲罐中。除油过程中产生的污油自流至污油罐,然后由污油泵送出界区。脱硫产生的废气经分液罐之后引至废气处理设施中处置。氮封的排气和罐顶气用风机升压与脱硫废气混合后送至废气处理设施中处置。此外,其废碱氧化装置的运行参数如表1所示。

表1 废碱氧化装置运行参数

图1 乙烯装置催化氧化法处理废碱液流程图

2 废碱液处理前后对比

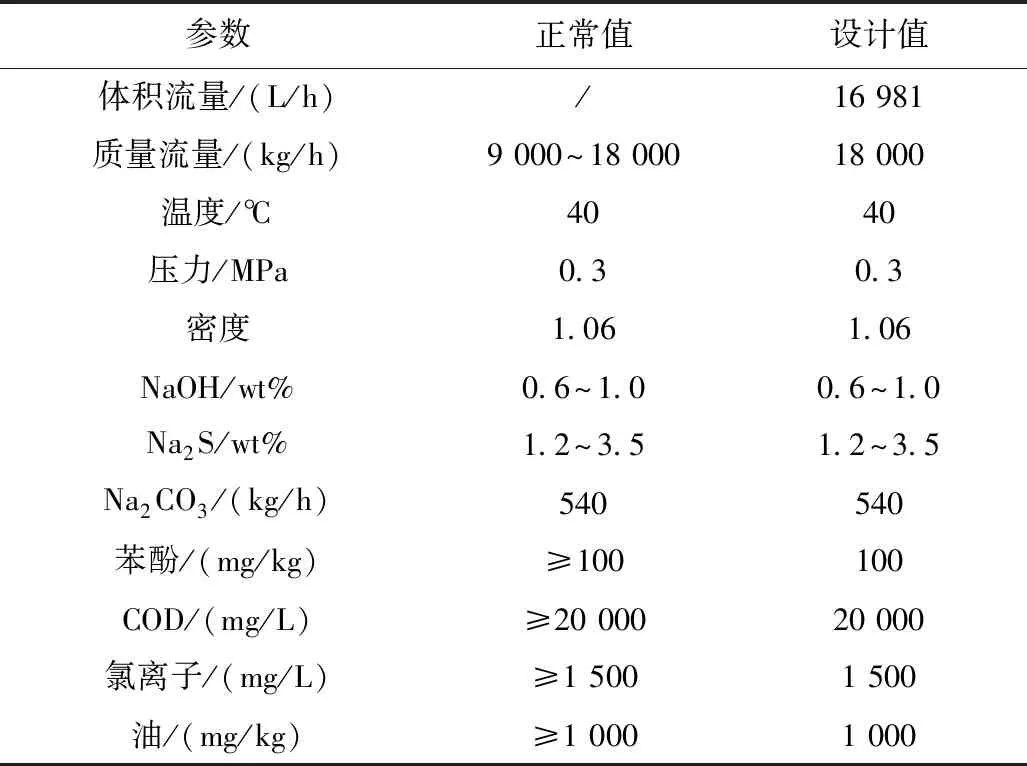

乙烯废碱液是一种危害性极大的工业废液。乙烯在工业生产过程中常采用高温裂解的方法,由于裂解气中含的有硫化氢、二氧化碳等酸性气体会影响后系统的分离和加氢反应,因此在工业生产中常用碱洗的方法进行脱除酸性气体操作,并由此产生了大量的硫化钠、碳酸钠,以及过剩的氢氧化钠混合溶液,这些就形成了乙烯废碱液。典型的乙烯废碱液的组成如表2所示,从表2中可以看出废碱液是一种COD很高,硫化物和酚类物质含量也很高的碱性污水。

表2 乙烯废碱液的组成及流量

乙烯废碱液经催化氧化法处理前后的样品如图2所示,从图2中可以看出,乙烯废碱液经催化氧化法处理后其表面性状发生了较大的改变:处理后废碱液的颜色明显变淡,由棕褐色变为淡黄色;处理后废碱液的浑浊度明显降低,无油液分层现象,油类物质基本去除干净,液体变得透明清澈。

图2 乙烯废碱液经催化氧化法处理前(a)和处理后(b)

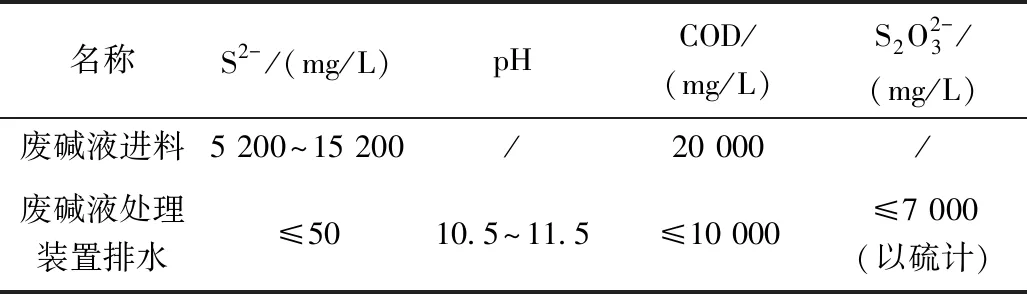

此外,乙烯废碱液处理过程中控制点的污染物指标如表3所示。由表3可知,废碱液经催化氧化法处理后其硫化物及COD的去除率较高,基本可以实现较好的处理效果。

表3 控制点的污染物指标

3 改进及展望

如何高效、低成本、绿色处理乙烯废碱液一直是各大化工企业比较重视的研究内容,本文通过对催化氧化法工艺及装置实际运行状况进行分析,并结合装置实际运行效果,对装置废碱工艺流程可进行以下七条改进优化,如图3所示。

图3 乙烯装置催化氧化法处理废碱液改进后的流程图

(1)除油调节罐入口增加锅炉给水(BFW)管线甩头

除油调节罐中的废碱液在含氧条件下易生成黄色粘稠态或固态聚合物,在后续处理过程中会造成泵前过滤器堵塞进而导致泵的抽空,损坏设备等有害影响。想要避免聚合物的产生可在实际处理过程中增加BFW管线,由于BFW经热力除氧后,较为纯净,且组分中不含钙镁离子,故在除油调节罐入口增加BFW管线能有效避免氧被带入系统进而有效减少粘稠态或固态聚合物的形成,并且在系统检修或开工期间也可使用BFW进行除油调节罐的冲洗操作,建立系统循环,也可避免氧被带入系统中。

(2)在除油调节罐至中间罐管线的调节阀处增加去污油罐排油管线

在装置实际运行过程中如发现除油调节罐至中间罐管线的调节阀处产生了聚合物,增加去污油罐排油管线后可直接将聚合物经由该管线排出系统,第一时间杜绝废碱反应系统中带入聚合物而造成的管线和设备的堵塞,利于生产的平稳运行。

(3)聚结器顶部污油经管线由除油调节罐上部进入

装置实际运行过程中聚结器顶部污油往往经管线由除油调节罐下部进入,可能会使部分油带入中间罐中,进而加重后续过滤器及聚结器的负荷。在此基础上进行改进,增加聚结器顶部污油至除油调节罐上部管线,使得聚结器顶部污油直接由除油调节罐上部进入,可进行较好的油液分离,防止了部分污油带入中间罐中,从而减小后系统的负荷。

(4)脱硫反应器A、B台增设旁路

在装置实际运行过程中,脱硫反应器入口管线可能会出现堵塞情况,一旦出现,往往需要废碱装置停工进行检修,进行蒸汽蒸煮吹扫操作,耽误装置平稳运行。面对这一情况,可考虑脱硫反应器A、B台增设旁路以提高操作与检修的灵活性,当脱硫反应器A台需要检修时,可将其通过阀组隔离,碱液与注风直接进入脱硫反应器B台反应后进入下游;同理,当脱硫反应器B台需要检修时,可将其通过阀组隔离,碱液与注风进入脱硫反应器A台反应后直接进入下游。反应器A或B单独运行时适当减少废碱液进水水量,提高出水水质,且2台反应器应短时运行,一旦处理完毕,应尽快投入运行。

(5)脱硫反应器内单独设置空气分配管路

脱硫反应器进料分配器的孔管易堵塞,考虑到该种情况的发生,可在反应器内单独设置空气分配管路,使得脱硫剂、乙烯废碱液的混合溶液与压缩空气分管线进入脱硫反应器,即压缩空气从原进料口进入脱硫反应器,脱硫剂与乙烯废碱液汇合后从底部法兰口进入脱硫反应器,从而避免进料分配器的孔管堵塞现象。

(6)脱硫反应器C台顶内部增加折板除沫器

装置生产运行过程中常会发现脱硫反应器C台中的部分碱液会被反应器中的气相组分带至反应器顶部,进而带至气液分离罐,增加了C台反应器的液体损失,也加重了气液分离罐的负荷。可考虑在反应器C台顶部增加折板除沫器,折板除沫器可阻隔部分被气体带出的碱液,从而降低C台反应器的液体损失。

(7)气液分离罐的排液管线由缓冲罐改至中和罐

装置工艺流程中气液分离罐应排液至缓冲罐,则相当于碱液经脱硫反应后又被循环至缓冲罐,循环碱液在脱硫反应器内已接触氧气,回到缓冲罐后易于生成粘稠的聚合物,严重时可能堵塞系统管线和设备。为了避免这一情况的出现,可通过增加设备及相关管线将气液分离罐的排液改至中和罐,使这部分碱液经浓硫酸中和后可直接排至下游装置,即降低了系统负荷,也减少缓冲罐中聚合物的生成。

乙烯废碱液的治理是一项系统工程,从清洁生产的角度出发,主要以尽可能降低废碱液的排除量以及废碱液中污染物的含量为目标。本文通过分析废碱液的具体组成及性质,并根据乙烯装置现有工艺流程进行了改进分析,对废碱液的处理工艺流程提出了具体的改进措施,利于提升废碱液的处理效率及效果,对化工厂废碱液的实际处过程工艺流程中具有重大的指导意义,期望能将废碱液中的污染物含量降至更适当的水平,从而降低乙烯裂解废碱液对环境的污染。