连续重整装置预加氢单元长周期运行存在的问题及对策

王 超

(中海油惠州石化有限公司,广东 惠州 516086)

某公司200万吨/年的连续重整装置采用霍尼韦尔旗下第二代超低压连续重整专利技术,主要为全厂氢气管网提供氢气和下游芳烃装置提供原料,该装置由80万吨/年预加氢单元、200万吨/年连续重整单元和2 043公斤/时催化剂再生单元三个部分组成[1]。

预加氢单元以常减压装置生产的直馏石脑油为原料,采用先加氢后分馏的工艺流程,将预分馏塔与蒸发塔“合二为一“为一台预加氢汽提塔的工艺方案,将生产的预加氢精制油和加氢裂化装置生产的重石脑油混合后,作为连续重整装置的原料[2]。预加氢单元的两台反应器R101A和R101B正常进行串联使用,反应器入口压力控制在3.0 MPa,入口温度控制在290~320 ℃,预加氢产物分离罐压力控制在2.4 MPa。现使用的是由中国石油化工股份有限公司抚顺石油化工研究院开发、北京三聚环保新材料股份有限公司生产的预加氢催化剂FH-40C及配套保护剂。2009年预加氢催化剂预硫化结束后,预加氢单元正式开始生产,在生产过程中不断暴露出一些影响装置长周期运行的问题,本文对存在问题的原因及危害进行了分析,并进行了适应性改造和采取了有效的对策。

1 加工原油与设计工况不符,直馏石脑油馏分较轻,预加氢单元无法满负荷运行

某公司常减压装置初始设计加工原油为蓬莱原油,因蓬莱原油产量无法满足该公司的加工要求,所以又采购了其他种类的原油进行混合加工,其中有几种原油的组分偏轻,与蓬莱原油混合加工后,造成常压塔塔压升高至0.1 MPa(初始设计为0.07 MPa),且产出的直馏石脑油组分偏轻,初馏点低至35 ℃,详见表1。

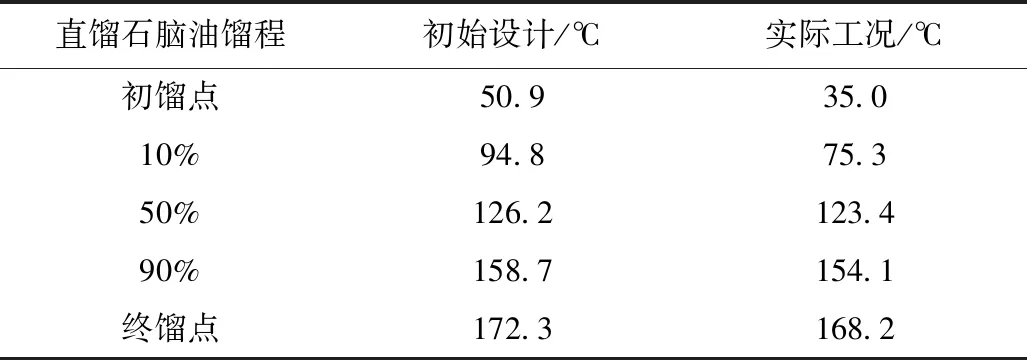

表1 初始设计和实际原油混合加工生产的直馏石脑油馏程

通过表1可以看出,初始设计的直馏石脑油的初馏点为50.9 ℃,而实际工况的直馏石脑油的初馏点降至35 ℃,与初始设计相比差了15.9 ℃,其中影响最大的就是预加氢汽提塔的操作,导致预加氢单元无法满负荷运行。预加氢单元75%负荷下汽提塔操作参数详见表2。

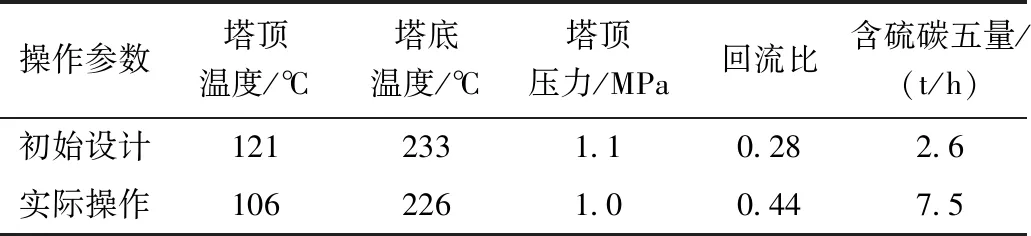

表2 预加氢汽提塔的初始设计和实际操作的数据对比

通过表2可以看出,进入汽提塔的组分变轻后,汽提塔的塔顶操作温度比设计值降低15 ℃,塔底操作温度比设计值降低7 ℃,汽提塔操作塔压由设计值1.1 MPa降至1.0 MPa,回流比比设计值高出0.16,含硫碳五的外送量由设计值的2.6 t/h提高至7.5 t/h,受到含硫碳五外送焦化装置的管线直径偏小的影响(直径为DN50),含硫碳五外送困难,所以预加氢单元只能维持在75%的负荷运行。

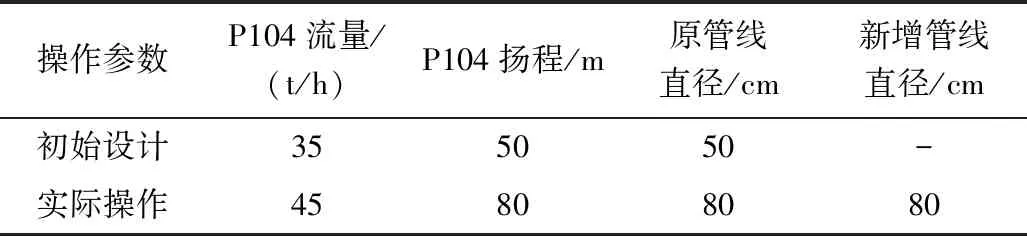

解决方法:对汽提塔回流泵进行升级改造,提升其外送能力,还将原含硫碳五外送管线扩径,并新增含硫碳五外送流程,彻底消除预加氢单元无法满负荷的瓶颈。汽提塔回流泵P104设计的最大流量为35 t/h,扬程为120 m,如果预加氢单元满负荷运行处理量提至95 t/h,含硫碳外送量五和汽提塔回流量加一起将达到40 t/h,P104无法满足使用。为此对汽提塔进行技术改造:对汽提塔回流泵进行升级改造,提升其外送能力将原含硫碳五外送焦化装置管线扩径,新增含硫碳五外送至蜡油加氢装置流程,彻底消除预加氢单元无法满负荷的瓶颈。经计算汽提塔实施如下改造,数据见表3。

表3 汽提塔改造数据表

2 加工原油轻质化,直馏石脑油产量大,预加氢单元扩瓶颈改造

因公司生产方案的调整,大幅度增加中轻质原油的加工比例,常减压装置直馏石脑油的平均产量都在120 t/h以上,预加氢单元需提高加工负荷,当预加氢冷进料泵负荷达到95 t/h时,电机运行电流为95 A,接近额定电流98 A,为保证机泵安全运行,预加氢装置最大的负荷无法超过95 t/h;且如果提高负荷,预加氢产物空冷器和汽提塔操作弹性大幅度下降,在高温天气下,空冷器和水冷器全负荷仍然无法满足温度控制的要求,无法保证塔顶冷后温度达到设计值43 ℃;受到以上两个因素的影响,预加氢无法提高负荷,常减压装置产出过剩的直馏石脑油只能在园区内进行隔墙供应至周围其他工厂,但是受到周围工厂加工能力的限制,只能间断供应,导致常减压装置无法100%负荷生产,既影响了全厂原油的加工能力,又减少了装置的经济效益。

为了解决预加氢提负荷的困难,对预加氢单元瓶颈进行技术改造,增设一台大流量进料泵和对汽提塔顶水冷器进行扩大改造,提高预加氢单元的加工负荷。提高预加氢加工量同时解决汽提塔顶冷却负荷偏大的问题。项目主要内容:

(1)增设一台大流量机泵,提高预加氢进料量,消除无法提量的瓶颈。在原料罐区增设一台大流量机泵213-P-01C,设计流量为162 m3/h(120 t/h),可以将预加氢单元的处理量由95 t/h提高至105 t/h。

(2)对汽提塔塔顶水冷器110-E-104扩能,保证空冷后的温度达到设计值43 ℃,解决汽提塔顶冷却负荷偏大的问题。将水冷110-E-104扩能,更换大的水冷器,换热面积增大了1.7倍。

利用装置检修期间,完成了水冷器更换施工,冷却水线由DN50扩大至DN80,投用后在同种工况下,E104冷后比技改前降低了3 ℃,改造取得了良好的效果,水冷器扩能前后对比见表4。

表4 水冷器扩能前后对比

预加氢单元提负荷消瓶颈项目实施以后,彻底解决了进料泵流量小和汽提塔顶冷却能力不足的瓶颈,丰富了直馏石脑油加工和隔墙供应的形式,具有较好的操作弹性,取得了良好的经济效益。

3 预加氢反应器差压高,预加氢单元平稳生产面临挑战

3.1 预加氢反应器R101A/B差压上涨情况介绍

在2019年4月200万吨/年连续重整装置检修期间,将预加氢催化剂FH-40C卸剂后出厂再生,开工前将再生好的催化剂进行了回装,同时将预加氢反应器R101A/B顶部都更换了新的瓷球和配套的保护剂,开工后R101A串联R101B使用。但是从2019年6月1日开始,预加氢反应器R101A/B总差压上涨较快,仅一个月时间预加氢反应器的差压就由的0.11 MPa上涨至0.17 MPa,然后差压趋于稳定。2021年4月27日,由于预加氢进料加热炉联锁(火嘴被机械杂质堵塞造成燃料气压力低低联锁),重新投料开工后发现,R101A/B总差压上涨至0.26 MPa,经现场检查核对两个反应器出入口现场压力表,发现第一个反应器R101A差压上涨至0.22 MPa,第二个反应器R101B差压基本不变,维持在0.04 MPa。

为了维持预加氢装置的平稳操作,经技术管理团队充分讨论和咨询催化剂厂家后,将R101B入口第一道阀稍开,R101A进行部分走副线后再与R101B串联,降低R101A/B反应器的总差压,R101A部分走副线的流程见图1。至2021年5月,维持预加氢进料量95 t/h,R101A/B反应器的总差压控制在0.18 MPa。在6月份对反应器R101A/B撇头处理前保证了预加氢精制油合格,并在反应器压差高阶段控制平稳没有出现较大波动。

图1 R101A串联R101B,R101B入口第一道阀门微开流程图

3.2 预加氢反应器总差压上涨对生产的影响

(1)预加氢反应器总差压上涨过快,会导致预加氢进料控制阀开度持续上涨,影响预加氢进料的加工负荷。在满负荷的工况下,预加氢反应器总差压从0.11 MPa上涨至0.18 MPa,会导致预加氢进料控制阀FV10901的开度从70%上涨至85%,控制阀已经脱离有效的控制范围。如差压继续上涨,控制阀已经无法调节,那么预加氢单元只能被迫降低加工负荷。

(2)预加氢反应器总差压上涨过快,尤其是在预加氢反应器差压R101A过高的情况下,催化剂床层会出现偏流现象[3-5],从而影响加氢反应深度,导致预加氢精制油硫、氮含量超标。严重会造成R101A内的预加氢催化剂破碎,最终导致预加氢单元无法正常生产。为了控制R101A/B总差压,R101B进口开了2~3扣,如不断开大,则R101A走更多的旁路,预加氢反应的整体空速过大,也会导致预加氢精制油硫、氮含量超标。

(3)预加氢反应器总差压上涨过快,会导致预加氢循环压缩机出口压力和预加氢反应器R101A/B入口压力持续上涨,如超过相关安全阀的定压值,会导致安全阀启动,造成预加氢单元紧急停工。预加氢循环压缩机出口压力在3.2 MPa,预加氢反应器入口压力3.05 MPa,而预加氢循环压缩机出口安全阀定压值在4.5 MPa相差较远,但预加氢反应器入口安全阀定压值仅有3.4 MPa,需要重点关注,避免安全阀启动造成紧急停工。

3.3 预加氢反应器差压上涨原因分析

在预加氢催化剂撇头前,主要分析预加氢原料和检查预加氢进料过滤器及滤芯均未发现有明显的颗粒杂质。同时经梳理设备检修的内容,在装置检修期间预加氢进料产物换热器、预加氢反应器及附属进出口管线都进行了清理,结合国内其它装置的运行情况,判断造成预加氢反应器差压持续上涨原因如下:

(1)预加氢催化剂进行首次使用和烧焦再生后回装,机械强度变差,破损颗粒较多,催化剂细粉增多。开工后预加氢反应器的初始差压就比2014年初次使用时高,所以催化剂机械强度变差产生细粉是造成预加氢反应器差压高的主要原因。

(2)管线内的部分机械杂质停开后松动脱落,随着介质进入到了反应器,是造成反应器差压高的另外一个原因。

3.4 预加氢反应器差压高的处理方法

(1)该预加氢催化剂已经再生过一次,到下次检修时就使用了两个周期,必须更换新的预加氢催化剂。

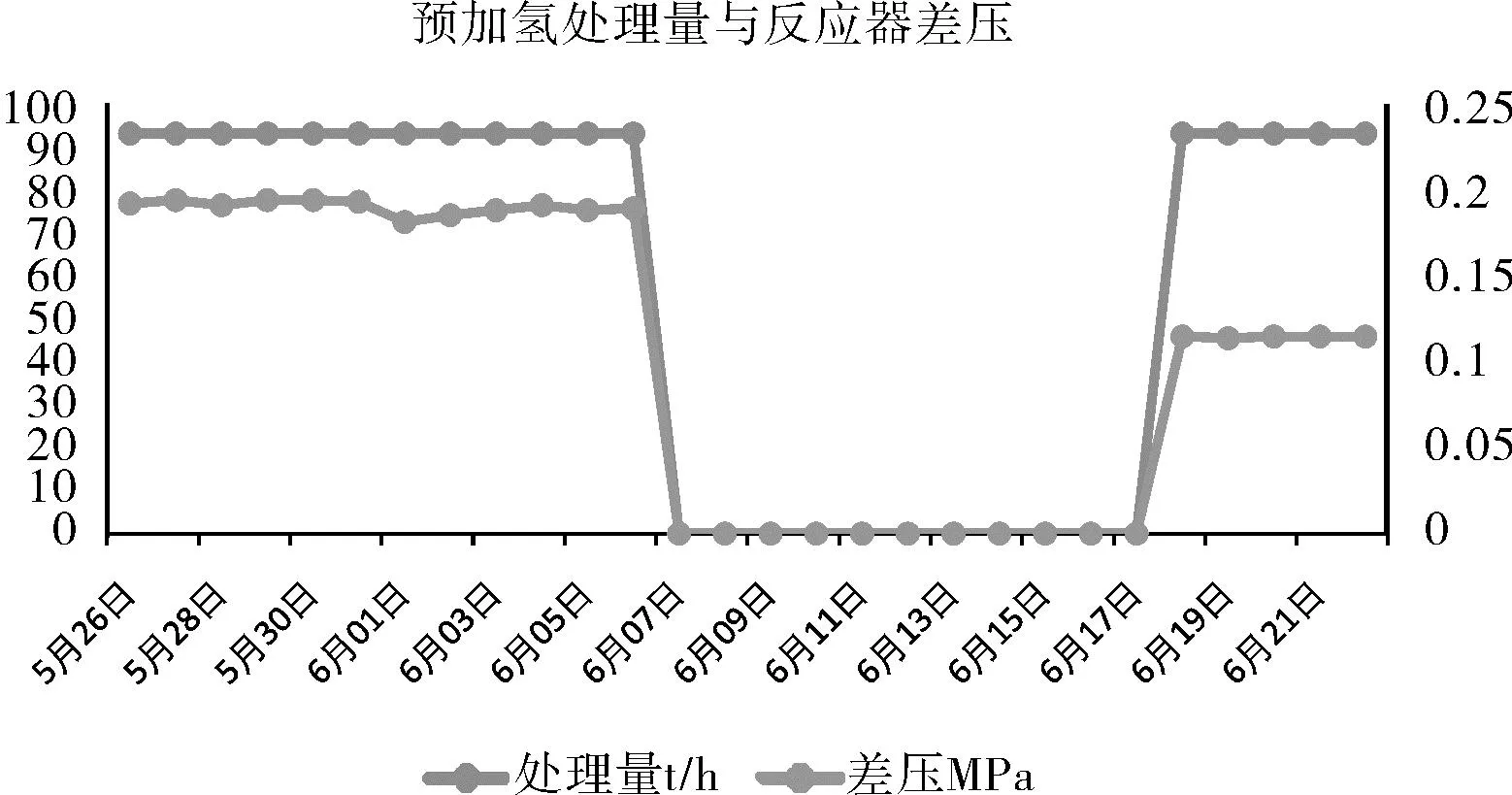

(2)对两个预加氢反应器进行撇头处理,并在R101A中装填预加氢脱砷保护剂。停工之前预加氢反应器采取R101A串B运行,因差压高稍开了R101B入口阀控制预加氢反应器差压,导致R101A/B顶部均有不同程度的催化剂粉化和杂质污染。在2021年6月停工抢修期间,利用两天时间完成预加氢催化剂撇头换剂全部工作。6月18日预加氢单元完成投料开工,R101A串B运行。停工前R101B入口稍开,反应器差压仍有0.18 MPa(如不开副线总差压达到0.37 MPa),此次开工后R101B入口完全关闭,预加氢反应器差压降至0.12 MPa,可见此次催化剂撇头效果明显,解决了一直困扰的预加氢反应器差压高的难题,预加氢催化剂撇头前后差压如图2所示,催化剂的撇头情况见图3。

图2 预加氢催化剂撇头后,预加氢处理量与反应器差压

图3 预加氢催化剂撇头照片

4 结 语

(1)对汽提塔回流泵进行升级改造,将原含硫碳五外送管线扩径,新增含硫碳五外送流程,彻底消除预加氢单元无法满负荷的瓶颈;

(2)增设一台大流量进料泵和对汽提塔顶水冷器进行扩大改造,提高预加氢单元的加工负荷,解决常减压装置直馏石脑油产量大影响全厂经济效益的问题;

(3)采取有效措施,控制预加氢反应器总差压在安全范围内,避免装置非计划停工;同时分析排查反应器差压高的原因,

并利用其他检修窗口,对预加氢催化剂进行撇头处置,消除影响装置长周期平稳运行的隐患。