单轴MEMS 热膨胀流陀螺灵敏度影响因素的探究

朴林华,李备,佟嘉程,张严

(北京信息科技大学北京市传感器重点实验室,北京 100192)

作为新一代信息技术的感知基础和数据来源,MEMS 传感器变得越来越重要。其中,低精度的MEMS 惯性传感器目前已应用在各种消费电子中,如手机、玩具级无人机、智能运动器械、数码相机、计步器等。微型热膨胀流陀螺是一种新型的热气体惯性传感器,采用热气流作为敏感气流体代替传统固体质量块,具有抗振动和抗冲击能力强、功耗低、结构简单、可靠性高等优点,可用于微型无人机、微型导弹、可穿戴电子设备等领域。然而,与传统的微型振动陀螺仪相比,微型热膨胀流陀螺的灵敏度相对较低,难以实用化,主要原因是热气体的等效质量和运动速度均小于固体质量块。因此,提高热膨胀流陀螺的灵敏度是亟待突破的关键技术之一。

对于微型热膨胀流陀螺而言,如果其设计参数是最优的,其灵敏度预计将提高几倍至几百倍,这对于实现高灵敏度、低功耗的惯性传感器意义重大。

目前,微型热膨胀流陀螺的设计参数优化主要集中在气体类型、腔体结构、加热器驱动信号、温度传感器的位置对灵敏度的影响等方面。2012 年,Zarei 等利用COMSOL 进行建模,使用空气和较重的气体SF6对热气体的流动进行了模拟,研究了加热器功率、气体密度对器件性能的影响[1]。预测结果表明,灵敏度随加热器功率的增加而增加,且在相同的加热功率条件下,使用SF6作为热气体的传感器灵敏度大于空气[2]。2013 年,南京理工大学的凤瑞博士利用COMSOL 对热膨胀流陀螺的气体类型、温度传感器的位置、加热器驱动信号进行了预测和优化,最终选择SF6作为陀螺敏感检测气体、温度传感器与腔体中心间隔200 μm、加热器功率为4 mW 作为最优条件。结果显示,优化后热膨胀流陀螺的理论结构灵敏度提高为原来的300 倍[3]。2014 年,Leung 教授探究了腔体结构、加热器的功率、占空比及频率对热膨胀流陀螺灵敏度的影响。实验结果显示,采用矩形腔体的热膨胀流陀螺灵敏度大于十字形腔体;在加热器的驱动功率为20 mW,占空比为37.5%,开关频率为12.5 Hz 的最优参数下,灵敏度提高为优化前的48.7 倍[4]。2018年,Kock 教授通过实验研究了气体类型、加热器的占空比及功率对热膨胀流陀螺灵敏度的影响。实验表明,当加热器的功率为18 mW,占空比为37.5%,频率为32 Hz,使用SF6作为工作气体时,传感器的灵敏度提高到优化前的1.84 倍[5]。2019 年,香港科技大学的Luo 教授提出了一种利用二维热膨胀流陀螺(μTEG)模型来预测传感器性能的方法,研究了薄膜的厚度、加热器与热敏电阻的间距、空腔的深度、工作气体类型、加热器温度对传感器灵敏度的影响,最终得出,当加热器与热敏电阻的间距为800 μm,使用SF6或C4H8作为工作气体,采用更薄的薄膜、更深的空腔、更高的加热器温度有利于提高灵敏度,降低功耗[6]。

在之前的工作中[7],作者提出了一种单轴MEMS热膨胀流陀螺的结构和原理。基于湿法腐蚀工艺制备热膨胀流陀螺会形成体积更小的腔室,从而影响热膨胀流陀螺的灵敏度;工作气体参数的差异将影响陀螺的温度场和流场的分布,进而影响陀螺的灵敏度;同时,热源驱动信号的占空比和功率也会对陀螺的灵敏度造成影响。本文将利用COMSOL 软件分析腔室形状、工作气体参数、热源驱动信号的占空比和功率对陀螺灵敏度的影响,计算出陀螺的最佳参数。通过设置最佳参数对陀螺的性能进行优化,并给出优化后陀螺的输入输出关系、灵敏度和非线性度。该探究结果对于热膨胀流陀螺的结构优化、工艺制作以及缩短研发周期、降低成本具有十分重要的意义。

1 结构原理

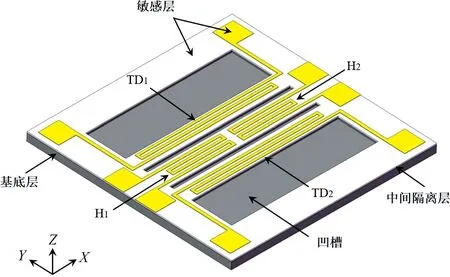

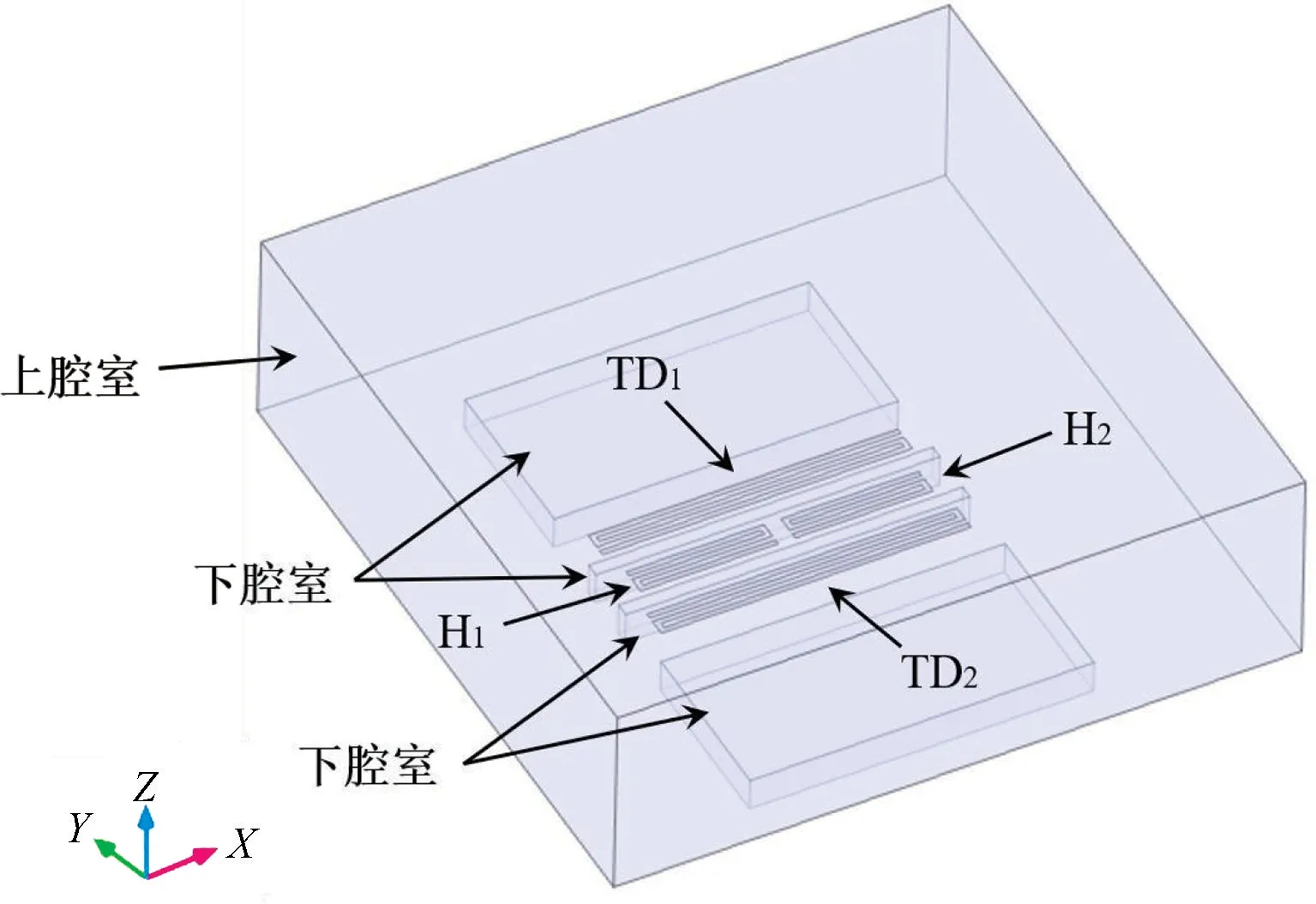

单轴MEMS 热膨胀流陀螺由热敏元件和上盖组成,其三维结构如图1 和图2 所示。热敏元件包括敏感层、中间隔离层和基底层。其中,敏感层含两个对称分布的加热器H1、H2和一对平行的热敏电阻TD1、TD2,加热器和热敏电阻均由同一温度系数的铂材料构成,通过溅射工艺制作。基底层的主要材料是单晶硅,中间隔离层的主要材料是二氧化硅。基底层和中间隔离层通过湿法刻蚀工艺刻蚀有四个矩形的凹槽(下腔室),该凹槽(下腔室)和上盖的空腔(上腔室)共同构成热气体的工作空间。在角速度变化时,加热器产生的热膨胀流在哥氏力作用下发生偏转,进而引起与之平行的热敏电阻温度变化,将温度变化转化为输出电压的变化,从而实现Z轴角速度的精确测量。

图1 单轴MEMS 热膨胀流陀螺热敏元件三维结构示意图Fig.1 Schematic diagram of the three-dimensional structure of the thermal element of single-axis MEMS thermal expansion flow gyroscope

图2 单轴MEMS 热膨胀流陀螺的上盖三维结构示意图Fig.2 Schematic diagram of the three-dimensional structure of the upper cover of single-axis MEMS thermal expansion flow gyroscope

2 有限元模型和计算

MEMS 热膨胀流陀螺的三维物理模型如图3 所示。图中的下腔室对应基底和隔离层的凹槽,上腔室对应上盖的空腔,腔室内填充空气。模型仅考虑气体在两个加热器H1、H2交替加热的作用下,热敏电阻TD1、TD2的温度场和等温线的变化情况。忽略加热器和热敏电阻的结构对气体温度场和等温线的影响,即其结构不会对气体的流动及温度分布产生阻碍。确立有限元模型后,即可定义变量、研究类型、相关函数、材料及物理场、划分网格并计算[9]。通过计算得优化前单轴MEMS 热膨胀流陀螺的结构灵敏度为0.0539 K·s/(°),非线性度为14.13%[7]。

图3 优化前单轴MEMS 热膨胀流陀螺的三维模型Fig.3 3D model of single-axis MEMS thermal expansion flow gyroscope before optimization

3 下腔室形状的选择

目前,大多数热膨胀流陀螺均是通过干法刻蚀工艺制作下腔室,且得到的加热器和热敏电阻均为悬臂梁式的结构[10]。这种结构会影响陀螺的抗冲击性能,降低陀螺的稳定性和寿命[11]。同时,干法刻蚀成本高,易造成浪费[12]。相对于干法刻蚀而言,湿法腐蚀工艺简单,成本低,便于操作[13]。但由于湿法腐蚀工艺的限制,只能形成不完整的矩形腔体。这种不完整的矩形下腔室必然会影响气体工作空间的体积,从而影响热膨胀流陀螺的灵敏度。因此,利用COMSOL 构建该下腔室形状的三维模型(如图4 所示),并利用和之前工作中同样的方法进行有限元计算[7]。

图4 优化后单轴MEMS 热膨胀流陀螺的三维模型Fig.4 Optimized 3D model of single-axis MEMS thermal expansion flow gyroscope

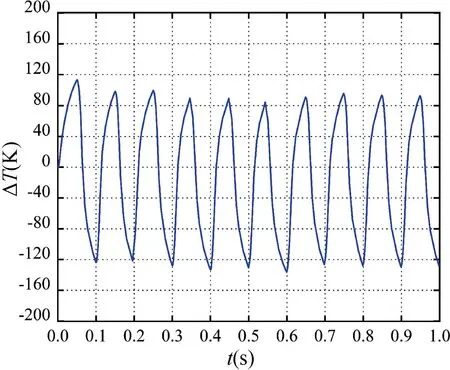

当角速度ωz=1080(°)/s 时,热敏电阻间的温度差随时间变化的关系如图5 所示。加热器H1加热时,热敏电阻的最大温差为113.01 K;加热器H2加热时,热敏电阻的最大温差为136.36 K。对于不完整的矩形下腔室,具有比完整矩形下腔室更小的腔室体积及更高的热敏电阻温度差。

图5 ωz=1080(°)/s 时,热敏电阻的温度差随时间变化的关系Fig.5 Temperature difference between thermistors as a function of time for ωz=1080(°)/s

通过COMSOL 数值计算,可得到输入角速度与热敏电阻的温度差ΔT的关系,如图6 所示。通过最小二乘法进行拟合,可得到具有不完整下腔室的MEMS热膨胀流陀螺的结构灵敏度为0.1068 K·s/(°),非线性度为3.29%。因此,改变下腔室的形状,选择体积更小的下腔室能够有效地提高MEMS 热膨胀流陀螺的结构灵敏度,减小非线性度。

图6 热敏电阻的温度差ΔT 与输入角速度ωz的关系Fig.6 Temperature difference ΔT of thermistor versus input angular velocity ωz

4 最佳参数探究

对于气体传感器而言,为提高灵敏度,必须探究MEMS 热膨胀流陀螺灵敏度的影响因素。该影响因素又分为直接因素和间接因素,直接因素如腔体内工作气体的类型,间接因素如加热器驱动信号的频率、占空比和功率等。下面分别针对这两种因素对灵敏度造成的影响进行探究,以确定陀螺工作时的最佳参数[14]。

4.1 直接因素对陀螺灵敏度的影响及工作气体选择

MEMS 热膨胀流陀螺腔体内部的气体流动和温度变化过程符合质量守恒方程、惯量守恒方程、热能守恒方程和状态方程[8]:

式中:ρ为气体密度;为气体的速度矢量;μ为气体的粘度系数;ωz为角速度;cp为气体的比热容;T为气体温度;K为导热系数;P为压强;R为理想气体常数[5]。

由于该陀螺工作时内部气体的运动遵循质量方程、动量方程、能量方程和状态方程,因此,工作气体的导热系数KAir、比热容cp,Air、气体密度ρAir的差异将影响陀螺的温度场和等温线的分布,进而影响陀螺的灵敏度。根据之前工作中COMSOL 三维模型工作气体的相关参数,采用控制变量法,只修改气体的某个物理参数而保持其他物理参数不变[7]。根据仿真数值解的结果估计导热系数KAir、比热容cp,Air、气体密度ρAir对微型陀螺灵敏度的影响。

在0~0.1 s 内工作气体导热系数变化时热敏电阻的温度差曲线如图7 所示。在保证其他条件参数不变的情况下,只改变工作气体导热系数,温度差的平均值在4KAir=0.1068 W/(m·K)时最小,陀螺的响应时间(温度差达到峰值的时间) 最短;在0.25KAir=0.00675 W/(m·K)时最大,陀螺的响应时间最长。在一定范围内,热敏电阻的温度差与工作气体导热系数成反比,即MEMS 热膨胀流陀螺的灵敏度随工作气体导热系数的增大而减小;陀螺的响应时间随工作气体导热系数的增大而减小。

图7 工作气体导热系数变化时热敏电阻的温度差曲线Fig.7 Temperature difference curves of the thermistor when the thermal conductivity of the working gas varies

在0~0.1 s 内工作气体比热容变化时热敏电阻的温度差曲线如图8 所示。在保证其他条件参数不变的情况下,只改变工作气体比热容,温度差的平均值在0.25cp,Air=251 J/(kg·K)时最小,陀螺的响应时间最短;在4cp,Air=4016 J/(kg·K)时最大,陀螺的响应时间最长。在一定范围内,热敏电阻的温度差与工作气体比热容成正比,即MEMS 热膨胀流陀螺的灵敏度随工作气体比热容的增大而增大;陀螺的响应时间随工作气体比热容的增大而增大。

图8 工作气体比热容变化时热敏电阻的温度差曲线Fig.8 Temperature difference curves of thermistor when specific heat capacity of working gas changes

在0~0.1s 内工作气体密度变化时热敏电阻的温度差曲线如图9 所示。在保证其他条件参数不变的情况下,只改变工作气体密度,温度差的平均值在0.75ρAir=0.969 kg/m3时最小,陀螺的响应时间最短;在5ρAir=6.465 kg/m3时最大,陀螺的响应时间最长。在一定范围内,热敏电阻的温度差与工作气体密度成正比,即MEMS 热膨胀流陀螺的灵敏度随工作气体密度的增大而增大;陀螺的响应时间随工作气体密度的增大而增大。

图9 工作气体密度变化时热敏电阻的温度差曲线Fig.9 Temperature difference curves of thermistor when working gas density changes

因此,MEMS 热膨胀流陀螺的灵敏度随工作气体比热容、密度的增大而增大,随导热系数的增大而明显减小;陀螺的响应时间随工作气体比热容、密度的增大而增大,随导热系数的增大而减小。理想情况下,陀螺的工作气体若具有更高的比热容、更大的密度、更低的导热系数,其灵敏度就会更高。然而,气体的比热容、密度、导热系数为气体的固有属性,无法更改。因此,就需要比较各种常用气体的物理特性,选择最优的工作气体,以提高陀螺的灵敏度。表1 为几种常用气体的物理特性。

表1 几种常用气体的物理特性Tab.1 Physical properties of several commonly used gases

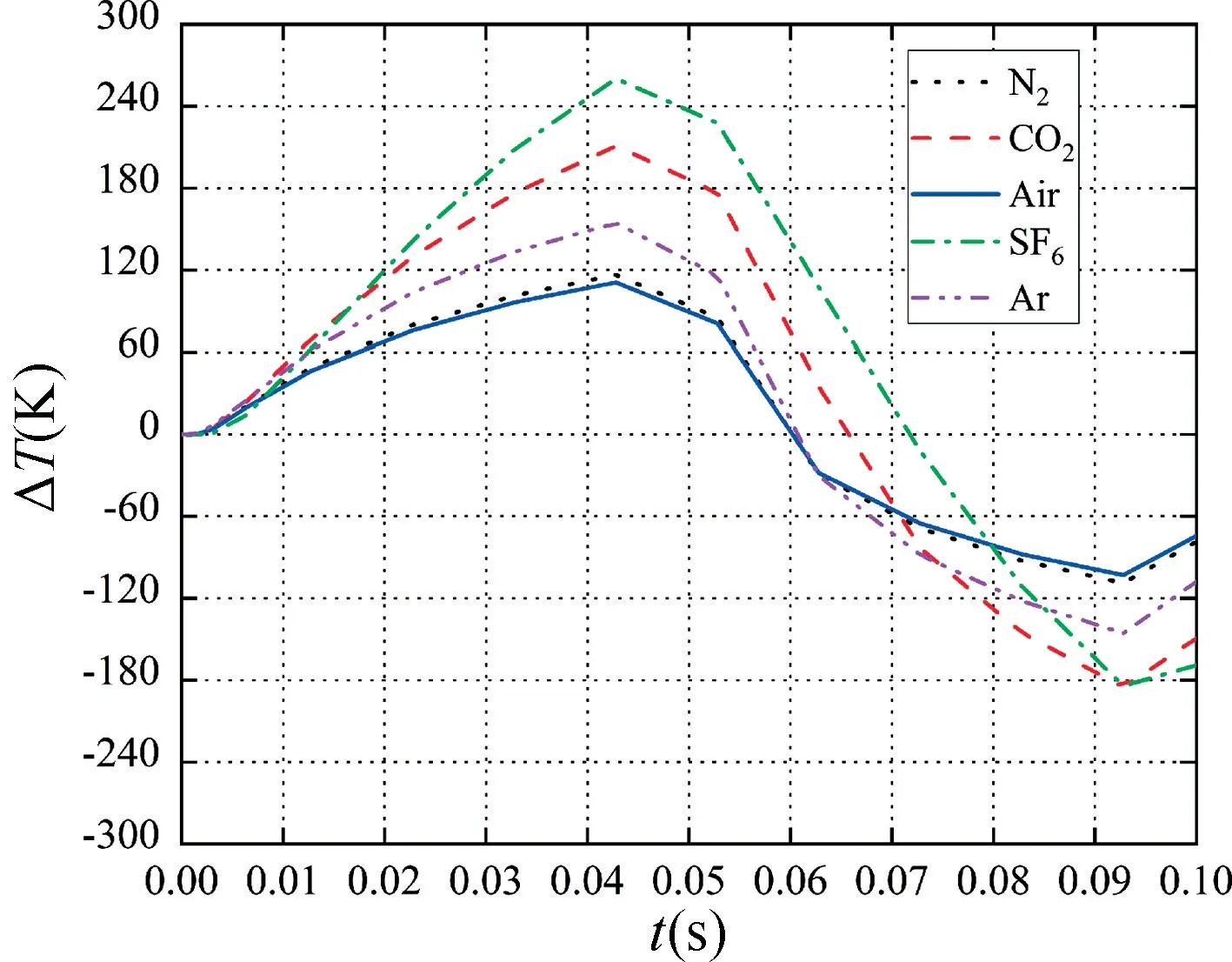

图10 为加热功率为70 mW,工作气体压强为1 个标准大气压的情况下,在0~0.1 s 内热敏电阻检测到的五种不同工作气体的温度差曲线。由图可知,相同条件下,采用SF6作为工作气体时其结构灵敏度最大。因此,选择SF6作为MEMS 热膨胀流陀螺的工作气体可以获得最佳的结构灵敏度。

图10 热敏电阻检测到的五种不同工作气体的温度差曲线Fig.10 Temperature difference curves of five different working gases detected by thermistors

4.2 间接因素对灵敏度的影响

由于加热器驱动信号的频率和占空比会影响腔体内热敏电阻温度升高的时间;功率会影响腔体内加热器的工作温度,进而影响热敏电阻的温度差。因此,加热器驱动信号的频率、占空比和功率会间接影响热敏电阻的温度差,进而引起陀螺结构灵敏度的变化[5]。

保持其他参数不变,在只改变加热器驱动信号频率的情况下,热敏电阻间的最大温度差随频率变化的关系如图11 所示。由图可知随加热器驱动信号频率的增大,热敏电阻间的最大温度差逐渐减小。可见陀螺的结构灵敏度随加热器驱动信号频率的增大而减小,故选择加热器驱动信号的频率为10 Hz。

图11 加热器频率变化时热敏电阻的最大温度差ΔTmax的点线图Fig.11 Dotted line diagram of the maximum temperature difference ΔTmax of the thermistor when the heater frequency varies

保持其他参数不变,在只改变加热器驱动信号占空比的情况下,热敏电阻间的最大温度差与占空比的关系如图12 所示。由图可知当加热器驱动信号的占空比D=50%时,热敏电阻间的最大温度差ΔTmax最大,陀螺的结构灵敏度最大。故选择加热器驱动信号的占空比为50%。

图12 加热器占空比变化时热敏电阻的最大温度差ΔTmax的点线图Fig.12 Dotted line diagram of the maximum temperature difference ΔTmax of the thermistor when the duty cycle of the heater changes

保持其他参数不变,在只改变加热器驱动信号的功率情况下,热敏电阻的温度差与功率的关系如图13所示。由图可知驱动功率为70 mW 时温度差最大,陀螺的响应时间最短,陀螺的灵敏度最大。故陀螺的结构灵敏度随加热器驱动信号功率的增大而增大,响应时间随功率的增大而减小。但增加功率会增加陀螺的功耗,故选择加热器驱动信号的功率为50 mW。

图13 加热器功率变化时热敏电阻的温度差曲线Fig.13 Temperature difference curves of the thermistor when the heater power changes

5 优化后的数值解

表2 为优化设计前后MEMS 热膨胀流陀螺三维模型性能参数对比。选用图4 所示的腔室形状,SF6作为腔室的工作气体,在加热器的频率为10 Hz,占空比为50%,功率为50 mW 最优参数的条件下通过COMSOL 进行数值计算,可得到优化后的热膨胀流陀螺的输入角速度与热敏电阻温度差的关系曲线,如图14 所示。

图14 优化后的热敏电阻的温度差ΔT 与输入角速度ωz的关系Fig.14 Temperature difference ΔT versus input angular velocity ωz for the optimized thermistor

表2 优化前后MEMS 热膨胀流陀螺三维模型性能参数对比Tab.2 Comparison of performance parameters of MEMS thermal expansion flow gyroscope 3D model before and after optimization

优化后的MEMS 热膨胀流陀螺的结构灵敏度为0.1229 K·s/(°),非线性度为8.26%。其结构灵敏度提高到了优化前的1.28 倍,非线性度降低了41.5%。

6 结论

通过COMSOL 软件对单轴MEMS 热膨胀流体陀螺进行有限元计算,探究了腔室形状、工作气体参数及驱动信号的占空比、功率对陀螺灵敏度的影响,并得到了最佳工作参数,进而对模型进行优化。优化后的计算结果表明,输入角速度在[-1080(°)/s,1080(°)/s] 范围内时,使用体积更小的不完整下腔室,SF6作为腔室的工作气体,在加热器频率为10 Hz,占空比为50%,功率为50 mW 最优参数的条件下,热膨胀流陀螺的结构灵敏度为0.1229 K·s/(°),非线性度为8.26%。优化后热膨胀流陀螺的结构灵敏度提高了1.28 倍,非线性度降低了41.5%。该数值分析结果为热膨胀流陀螺的性能分析和优化设计提供了有效参考,为陀螺的工艺制备奠定了基础。