干气压缩机入口缓冲罐接管焊缝泄漏分析及处理

魏文,钟湘生

干气压缩机入口缓冲罐接管焊缝泄漏分析及处理

魏文,钟湘生

(浙江石油化工有限公司,浙江 舟山 316000)

研究了某公司干气回收装置干气压缩机入口缓冲罐接管焊缝开裂泄漏的问题,通过对开裂的接管焊缝进行了切割取样,进行化学成分分析、宏观观测、拉伸试验、冲击试验、金相检验和裂纹附近各区域的硬度检测,结果表明接管材质满足标准。结合活塞式压缩机工作原理,确认该压缩机正常运行中气路管线振动较大,泄漏点的开裂是受应力引起的疲劳裂纹。裂纹部位存在交变应力,这种振动和交变应力促使缓冲罐接管角焊缝开裂。针对管道振动形态采取了多种手段进行减振处理,处理后振动幅值下降了56%,大大降低了干气泄漏着火的风险,满足了装置安全平稳运行的要求。

干气压缩机;接管;焊缝;泄漏;振动;应力

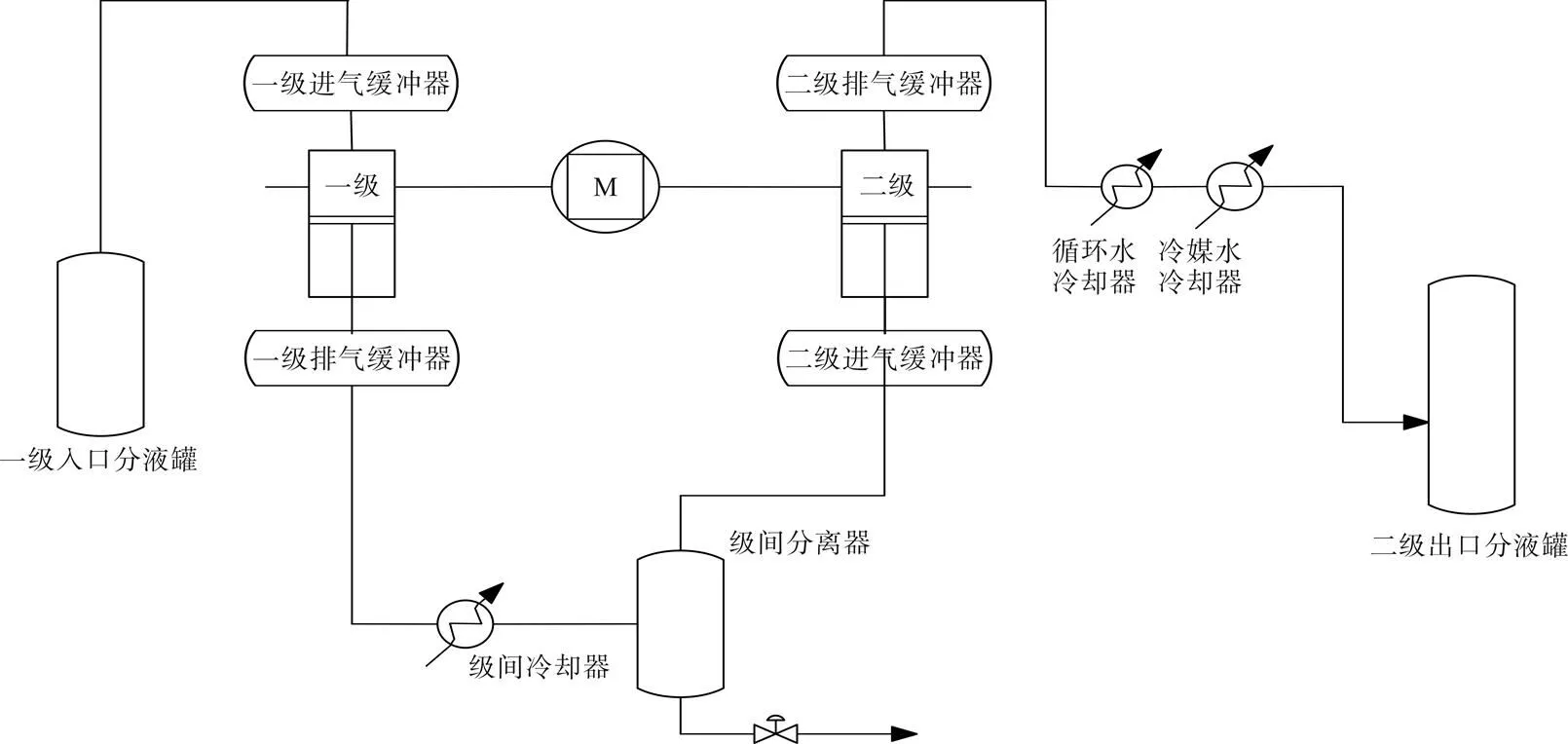

某公司干气回收装置采用浅冷油吸收法干气回收成套技术,基于相似相溶的原理,利用异丁烷为吸收剂,在浅冷条件下吸收炼厂干气中的碳二及更重组分。按组成特点将炼厂干气分类回收[1-2],歧化和二甲苯干气通过混合干气单元处理,连续重整干气和渣油加氢干气通过饱和干气单元处理,可得到高纯富乙烷气(乙烷含量大于93v%)、轻烃和氢气产品。油吸收部分未被吸收下来的尾气中氢气摩尔分数约40%,通过设置膜分离+尾气膨胀机,可充分利用浅冷油吸收单元高压尾气,用较低的能耗提浓氢气,减少下游富氢气提浓装置提纯氢气装置的投资和能耗,同时回收尾气压力能,实现浅冷油工艺与膜分离、膨胀机技术的耦合,提升整体经济效益,具体流程如图1所示。

图1 装置流程图

1 问题分析

1.1 机组流程

富烃干气经过混合干气压缩机(图2)两级升压后压力达到了4.4 MPa(A),经过循环水及冷媒水冷却器冷却至15 ℃后进行气液分相,冷凝下来的液相直接送往乙烷塔,富烃干气中的轻组分(包括氢气、甲烷等)随未被冷凝的气相并入饱和干气,进行浅冷油吸收流程[3]。混合干气压缩机组作为干气回收装置的核心设备,其运行平稳与否直接关系到整个装置的正常运行及综合能耗的高低[4]。该装置混合干气单元的往复式压缩机在运行半年后,一级入口缓冲罐接管补强圈焊缝发生了泄漏,操作人员发现和处理及时,未造成严重后果。

图2 机组流程图

1.2 机组参数

混合干气压缩机选用MW-80.7/(7.5-40)-X型,是固定水冷四列二级对称平衡型无油润滑往复活塞式压缩机,用以实现混合干气的压缩升压[5],2开1备,技术参数见表1。

表1 压缩机技术参数

该压缩机主要由机身(曲轴箱)、曲轴、连杆、十字头、联轴器和飞轮、盘车器、中体、刮油箱、隔离填料、气缸、活塞、压力填料、进排气阀、顶开阀、余隙阀、缓冲罐、冷却器和分离器等重要部件组成[6],包含了气路系统、油路系统、冷却系统、充氮保护系统、气量调节系统和操作监控系统。

表2 干气组成

混合干气压缩机输送介质干气,主要组分为氢气、甲烷、乙烷、丙烷和少量碳四及以上烃类,详细组成如表2。

1.3 问题描述

混合干气压缩机自2021年8月开机后运行稳定,由于装置负荷较低,A机运行,B机和C机备用。 运行至12月下旬某天,A机一级入口缓冲罐处突发干气泄漏,操作人员紧急停机后,检查发现在一级入口缓冲罐的接管焊缝处有明显裂纹,如图3所示。

图3 裂纹图片

为更加准确地观察裂纹形状,对泄漏部位进行了PT检测,结果如图4所示。

图4 PT检测图片

1.4 问题分析

活塞式压缩机工作原理是活塞在气缸内的往复直线运动形成气缸内容积的变化,由活塞和气缸形成的密闭容积称作工作腔[7]。以双作用气缸的盖侧为例,当活塞由盖侧始点位置向轴侧开始运动时,盖侧容积变大,腔内残留气体膨胀,压力下降,与进气腔内压力产生压力差,当压力差大于吸气阀弹簧力时,吸气阀打开。随着活塞继续向轴侧运动,将气体吸入缸内,活塞到达内止点时吸气完毕。随后活塞又从轴侧位置向盖侧方向返回移动,缸内容积变小,工作腔内的压力开始升高,当缸内的压力达到进气腔的压力时,吸气阀关闭。随着活塞的继续移动,缸内容积不断变小,已吸入的气体受到压缩,压力逐步升高。当缸内压力高于排气腔内压力且压力差大于排气阀弹簧力时,排气阀打开,缸内已被压缩的气体开始排出。当活塞返回到外止点(盖侧始点位置)时,排气完毕,至此完成了一个工作循环[8]。轴侧工作腔的工作原理与此相同, 但有 180°的相位差。由于活塞不断地作往复运动,使气缸内交替发生气体的膨胀吸入和压缩排出过程,从而获得连续脉动的压缩气源[9]。

往复式压缩机管道在使用过程中经常会出现振动现象,一般来说主要有3种原因:压缩机安装位置不平衡引起的机组振动引起管道的振动;管道受迫振动,往复式压缩机中活塞周期性地作用于流体介质,进气阀与排气阀间歇性工作,流体流动周期性变化并产生气体脉动引起管道振动[10];管道共振,当管道系统的机械固有频率落在压缩机激发频率共振区时则会引发共振现象[11]。

该缓冲罐接管在运行4个月后出现开裂,根据图3所示开裂的位置主要在接管角焊缝的热影响区。通过表3可以看出,该压缩机输送的介质不存在腐蚀性,可以排除腐蚀产生减薄开裂。对裂纹处2块开裂板切割取样(φ406×12.5,GB/T9948—2013,20钢)进行综合分析。使用检测设备分别为立式金相显微镜、GNR直读光谱仪、WEW-300B、HXS-1000A和HB-3000。

1.4.1 化学成分分析

表3化学成分表可以看出,该接管的化学成分全部符合标准要求,未见异常。

表3 化学成分表

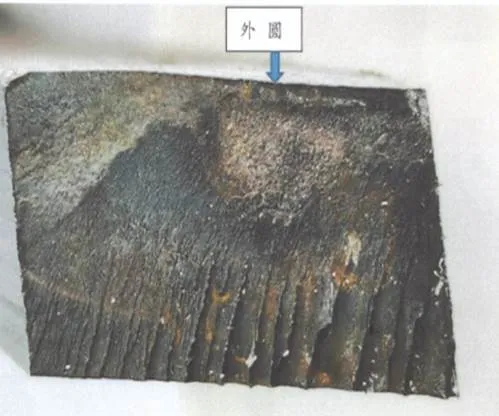

1.4.2 宏观

开裂的位置在容器接头角焊缝的热影响区,裂纹沿着焊缝并且还有超过焊缝沿着另一侧热影响区开裂(图5)。裂纹从外圆表面开始,外圆的裂纹明显比内壁裂纹长,内壁裂纹从外圆扩展而来(图5、图6)。切取样品时局部切开取样,裂纹穿透,两端分离,可见断口形貌,有明显锈迹(图7、图8)。用稀盐酸洗去锈迹,断口形貌为外侧平滑,靠近内壁有明显的沙滩状纹路,最早的部位锈迹较深厚 (图9)。内壁形成锯齿状断口(图10),焊缝处宏观金相见图11,裂纹沿热影响区的末端开始扩展。

图5 外圆裂纹分布

图6 内壁裂纹

图7 试样

图8 断口

图9 断口清洗后形貌

图10 外圆表面裂口处

图11 宏观金相-裂纹在热影响区尾部

1.4.3 拉伸试验和冲击试验

拉伸试验和冲击试验结果如表4所示。由表4可以看出,拉伸试验和冲击试验结果全部符合标准要求,未见异常。

表4 拉伸试验和冲击试验结果表

1.4.4 金相检验

焊缝的组织为珠光体+铁素体柱状晶,未见粗大组织,熔合线未见未熔特征。裂纹在热影响区的末端(熔合线处也有一条细小裂纹),热影响区的组织为轻度魏氏组织及细小等轴晶(图12、图13),未见马氏体硬化现象。母材组织为珠光体+铁素体,略呈带状组织,其中母材的珠光体有轻度球化 (图14),说明焊后的消除应力退火正常。未见其他明显原材料冶金缺陷。

图12 热影响区细晶粒

图13 热影响区魏氏组织

图14 母材金相-珠光体轻度球化

1.4.5 裂纹附近各区域硬度分布

裂纹附近硬度分布如表5所示。由表5可以看出,裂纹附近硬度值未见异常。

表5 裂纹附近硬度分布表

2 处理方法

2.1 分析小结

针对泄漏点的情况,排除了腐蚀开裂的因素后,对裂纹处切割取样进行了综合分析。结果表明,该容器接管(φ406)的化学成分和力学性能符合GB/T9948—2013标准的20钢管的要求,同时壁厚符合12.5要求,接管焊缝未见明显焊接缺陷。结合往复活塞式压缩机的运行特点,对在运行的B机一级入口缓冲罐接管部位的振动监测,发现振动值高达16 mm·s-1。对比A、B机运行过程中的振动监测值(表6),可以推测A机的这部分气路管线振动也非常大(A、B机入口管路布置完全相同)。因此,A机的裂纹部位存在交变应力,在气路管路振动和交变应力的共同作用下[12],接管焊缝产生了疲劳裂缝,导致干气泄漏。

表6 振动值

压缩机管线振动主要影响因素有管道内输送介质的脉冲运动、管线系统发生了结构性共振、压缩机本身的振动引起、管线布局设计不当4类。压缩机自身的振动测振数据(表6)在手册要求的标准范围内;经过计算管道的固有频率远离压缩机的激振频率,即远离共振区域,也不会发生结构性共振[13];系统管线弯头、阀门较少且分布不密集,管线布局应力计算通过。所以这段管线振动是管道内输送介质的脉冲运动引起压力脉动造成的,这也是由往复机间歇性、周期性决定的。这种特性的管内流体呈现脉动状态,脉动的气流沿管道传输,遇到弯头、异径管等都会产生随时间变化的激振力,管道结构及附件便产生一定的机械振动响应[14],所以减轻该压缩机一级入口管道振动主要从消减压力脉动着手。

2.2 处理方法

根据对管线的振动分析,降低振动值的措施以减小脉冲力和增加约束力为主。减小脉冲力就需要降低管线内介质的压力或者流量,可以将无级气量调节时避开振动大的气量负荷调节点,但是装置工艺及负荷相对固定,调整裕度不大。增加管线的约束支撑来吸收振动产生的能量是主要的处理手段。

重新对气缸水平度进行了检查,保证气缸水平度的前提下,将气缸支承整个底板下垫实,螺栓按要求紧固后对气缸支承底板下重新灌浆,并将振动大的管道节点处管卡更换为防震管卡,重新调整后上下垫实,螺栓紧固时要保证管道中心线不偏移。

在一级进气缓冲器入口法兰处、一级气缸排气口法兰处、二级进气缓冲器入口法兰处、二级气缸排气口法兰处增设合适的孔板,利用孔板消振,可以把管段内的压力脉动变成不具备反射条件的行波,同时阻止一定频率的脉动在孔板以后的管道中通行[15],从而消减气流脉动。同时根据计算对管线阻尼减振改造,在振动高点最近一个弯头处增加两个阻尼器。

通过以上检查和减振处理后,A机再次开机运行,选取泄漏点前后各主要位置测量振动幅值最大7.0 mm·s-1,管线的振动得到很好的控制。

3 结束语

干气压缩机作为装置的核心机组,安全运行至关重要,其输送介质是可燃气体,焊缝发生泄漏很容易引起火灾等较大事故。针对压缩机出现的泄漏点情况,对接管进行切割取样,分别进行化学成分分析、宏观观测、拉伸试验和冲击试验、金相检验和裂纹附近各区域的硬度检测,排除了接管自身缺陷的因素。结合活塞式压缩机工作原理,确定接管焊缝开裂是受应力引起的疲劳裂纹,确认了压缩机正常运行中气路管线振动大,裂纹部位存在交变应力。通过多种手段进行减振处理后,该压缩机机再次运行,振动幅值下降了56%,管线的振动得到有效控制,满足了装置平稳生产的要求。

[1] 张礼昌,李东风,杨元一.炼厂干气中乙烯回收和利用技术进展[J].石油化工,2012,41(1):103-110.

[2] 张敬升,李东风. 炼厂干气的回收和利用技术概述[J].化工进展,2015,34(9):3207-3214.

[3] 邹弋.基于动态模拟的精馏塔安全阀泄放工况分析[J].石油化工,2016,45(10):1256-1262.

[4] 何金霞,江枫,崔永健,等. 某装置往复式压缩机故障分析[J]. 设备管理与维修, 2021(21):60-61.

[5] 何志龙,韩耀祥,郭旭.新型双对置活塞压缩机理论计算与动力分析[J]. 流体机械,2021,49(5):14-20.

[6] 陈凤波. 往复压缩机运行故障及预防策略[J]. 设备管理与维修,2021 (14):37-38.

[7] 安定钢.往复式压缩机技术问答[M].北京:烃加工出版社,1986.

[8] 俞文雅. 活塞式压缩机的故障原因及维修措施研究[J]. 内燃机与配件,2021(6):103-104.

[9] 张总治,杜志伟.往复式压缩机管道减振技术[J]. 氮肥技术,1992(3):40-41.

[10] 张俎琛,何立东,陈钊,等.往复式压缩机管线阻尼减振技术[J].化学工程与装备,2019(1):209-211.

[11] 张士永,马静.往复压缩机气流脉动及管道振动分析[J].压缩机技术,2011(1):22-25.

[12] 孙丹凤,马咏梅,冯成德,等.气力输送管道固有频率及共振分析[J].机械设计与制造工程,2015,44 (10):7-10.

[13] 谢振红,吴东旭. 往复式压缩机出口管线振动分析及防振设计[J].当代化工,2006,35(4):302-304.

[14] 曹蜀. 往复式压缩机管道的防振设计[J]. 炼油设计,1998,28(5):52-56.

[15] 费文普. 往复式压缩机工艺管道振动分析及消减措施[J]. 炼山西化工,2020(5):161-163.

Analysis and Treatment of Weld Leakage in Inlet Buffer Tank of Dry Gas Compressor

,

(Zhejiang Petroleum Chemical Co., Ltd., Zhoushan Zhejiang 316000, China)

The problem of cracking and leakage of the nozzle weld of the inlet buffer tank of the dry gas compressor in a dry gas recovery unit of a company was studied. The cracked nozzle weld was cut and sampled, and the chemical composition analysis, macroscopic observation, tensile test, impact test, metallographic examination and hardness test of each region near the crack were carried out. The results showed that the nozzle material met the standard. Combined with the working principle of the piston compressor, it was confirmed that the vibration of the gas pipeline in the normal operation of the compressor was large, and the cracking of the leakage point was a fatigue crack caused by stress. There was alternating stress at the crack site, and this vibration and alternating stress made the fillet weld of the buffer tank nozzle crack. Various methods were adopted to reduce the vibration of pipeline vibration. After treatment, the vibration amplitude decreased by 56%, which greatly reduced the risk of dry gas leakage and ignition, and met the requirements of safe and stable operation of the device.

Dry gas compressor; Nozzle; Welding seam; Leakage; Vibration; Stress

2021-04-02

魏文(1983-),男,高级工程师,甘肃省定西市人,2002年毕业于中国石油大学化学工程与工艺专业,从事炼油生产管理工作。

钟湘生(1966-),男,高级工程师,从事炼油生产技术工作。

TE907

A

1004-0935(2023)01-0051-06