基于渗碳体调控低合金钢中块状逆变奥氏体与奥氏体晶粒尺寸

张献光,刘 欢,张 健,王洪利,任英杰,杨文超,陈佳俊,石 鹏

1) 北京科技大学冶金与生态工程学院,北京 100083 2) 攀钢集团研究院有限公司,攀枝花 617000

以马氏体或贝氏体为起始组织的奥氏体逆相变过程中有两种形貌与晶体学不同的逆变奥氏体生成:针状与块状奥氏体[7-27].针状奥氏体一般在马氏体板条(Lath)或板条块、亚板条块(Block/Subblock)界上形核[7-12,15-17],并沿板条长度方向生长.针状奥氏体与原奥氏体(马氏体基体之母相)取向相近,其与周围马氏体基体均保持近K-S(Kurdjumov-Sachs)取向关系[11-12,15,18,21],是引起奥氏体晶粒遗传效应的主要原因;而块状奥氏体一般沿原奥氏体晶界形核或在原奥氏体晶粒内部形核[8-11,15-20],块状奥氏体与原奥氏体晶粒取向不同,且同一原奥氏体晶粒内部形成的块状奥氏体具有多重取向[8-12],对奥氏体晶粒具有细化效果.作者研究发现[23],块状奥氏体可在渗碳体/回火马氏体基体界面上形核,渗碳体具有多重取向,此导致了块状奥氏体亦具有多重取向.

阐明块状奥氏体的形成规律对于精准掌握逆变奥氏体至关重要.作者研究发现[23,25],预回火后渗碳体尺寸、数量和化学成分对逆相变过程块状奥氏体形成有重要影响.大尺寸渗碳体增加了块状奥氏体的形核潜力(Nucleation potency),更有利于其形核.这说明,对于复杂多变的逆相变过程,有可能通过调控渗碳体尺寸、分布来控制块状奥氏体的生成.过去简单研究了碳含量、先存残余奥氏体对块状奥氏体形成的影响.研究发现[23,28-29],碳含量增加促进了块状奥氏体的生成;先存残余奥氏体由于抑制了渗碳体的析出,进而抑制了块状奥氏体的生成.然而,关于预回火条件不同导致渗碳体尺寸、数量和化学成分的改变,对逆相变过程中块状奥氏体的形成尚无系统研究.此外,对化学成分不变的钢而言,如能够通过预回火调节渗碳体分布来控制块状奥氏体的形成,这对于改善钢的力学性能极为重要.基于此,本文提出系统研究不同预回火温度和预回火时间对逆相变过程中晶粒内部块状奥氏体的形成和最终奥氏体晶粒尺寸的影响规律.

1 实验材料与方法

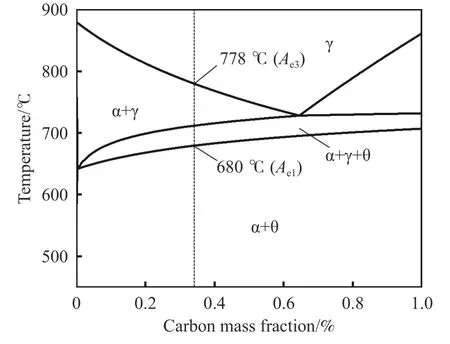

本研究采用Fe-2.5Mn-1.5Si-0.35C 合金,其详细的化学成分如表1 所示.基于ThermoCalc 软件TCFE9 数据库计算所得平衡相图,如图1 所示,其奥氏体相变开始温度(Ae1)和结束温度(Ae3)分别为680 ℃和778 ℃.合金经真空中频感应熔炼炉冶炼而成后,热轧为20 mm 厚的热轧板,然后将其继续冷轧至1.5 mm.

图1 Fe-2.5Mn-1.5Si-C 系合金相图(α: 铁素体,γ: 奥氏体,θ: 渗碳体)Fig. 1 Phase diagram of the Fe-2.5Mn-1.5Si-C alloy system(α: ferrite,γ: austenite,θ: cementite)

表1 实验用钢的主要化学成分(质量分数)Table 1 Nominal composition of the alloy used in this study %

本研究的热处理工艺图,如图2 所示.冷轧试样在真空管式炉中经1050 ℃下保温1.8 ks 奥氏体化处理,然后油淬至室温获得淬火马氏体组织(记为As Q,下同),原奥氏体平均晶粒尺寸为124 μm.为获得不同渗碳体分布的初始组织,通过以下预回火热处理方法制备:部分As Q 试样在350、400、450、500、550、600 和650 ℃温度下预回火3.6 ks以获得不同程度预回火马氏体(记为TM350、TM400、TM450、TM500、TM550、TM600 和TM650,下同);部分As Q 试样在400 ℃下预回火1、2、5、7 和10 h 以获得不同回火时间的预回火马氏体(记为TM1h、TM2h、TM5h、TM7h 和TM10h,下同).

图2 预回火与逆相变热处理示意图(As Q: 淬火马氏体,TM: 预回火马氏体).(a) 不同预回火温度 (b) 不同预回火时间Fig. 2 Schematics of the pre-tempering and reversion heat treatments at various pre-tempering (a) temperatures and (b) periods (As Q: as-quenched martensite,TM: pre-tempered martensite)

预回火处理与逆相变热处理均在盐浴炉中进行,试样尺寸为4 mm×10 mm×1.5 mm.为了确定逆相变处理条件,本实验采用As Q 和TM650 的样品(4 mm×10 mm×1.5 mm)在DIL 805A 型热膨胀仪中用20 ℃·s-1的加热速率测得其奥氏体转变开始点(Ac1点)和转变结束点(Ac3点)温度分别为739 ℃和837 ℃、772 ℃和859 ℃.因此,适用于本研究的逆相变处理温度范围为772 ℃~837 ℃.过去研究发现[21-26],针状奥氏体一般在略高于Ac1的低温区形成,而块状奥氏体则在高温区形成.为选取合理的逆相变处理条件,本研究进行了不同逆相变温度的预研究实验.预研究结果显示,775 ℃以下难以形成晶内块状奥氏体,而780 ℃及以上有利于晶内块状奥氏体形成,且780 ℃ 下保温60 s 逆变奥氏体形成量即接近平衡.因此,本研究逆相变处理条件确定为780 ℃保温60 s.

逆相变热处理后的样品经线切割后,采用砂纸、金刚石抛光膏进行机械抛光.用体积分数为3%的硝酸酒精溶液腐蚀5~10 s 用于微观组织观察.使用光学显微镜(OM)、JSM-7001F 型场发射扫描电镜(FE-SEM)和电子背散射衍射(EBSD)表征显微结构,加速电压和步长分别为20 kV 和200 nm.在进行EBSD 测量之前,采用电解抛光去除试样表面的损坏层.取20 张放大倍数为500 倍的OM图,采用金相数点法定量统计晶内块状逆变奥氏体的体积分数.此外,采用AZtecCrystal 2.1 软件对EBSD 采集的数据对原奥氏体晶界进行重构.渗碳体与逆变奥氏体晶粒尺寸采用等效圆直径(ECD)法进行量化统计[30-31].

2 实验结果

2.1 淬火马氏体与逆变奥氏体微观组织

冷轧试样经奥氏体化和淬火处理获得的淬火马氏体(As Q)微观组织,如图3(a)~(b)所示.光学显微镜(OM)与扫描电镜(SEM)下观察到的微观组织均显示,其为典型的板条马氏体组织.SEM模式下马氏体板条组织上观察到少量尺寸较小的碳化物,这是由于马氏体淬火过程中的自回火形成的.

第四,结社交游。 结社是清初士僧交往的重要方式,是士僧之间交游唱和的重要载体。 社团是一个群体性组织,可以推进禅学的学习与传播,激发相似的情感体验,对于带有遗民色彩的智朴、宦海漂泊的士大夫来说,确是一个心灵的归宿。 目前只得两首相关诗文:

图3 初始淬火马氏体及780 ℃保温60 s 后的逆变奥氏体微观组织图(OM: 光学显微镜,SEM: 扫描电镜,PAGB: 原奥氏体晶界,TM: 回火马氏体,γG(M): 块状奥氏体(淬火后为马氏体),γA(M):针状奥氏体(淬火后为马氏体)).(a) 初始淬火马氏体,OM;(b) 初始淬火马氏体,SEM;(c) 逆变奥氏体,OM;(d) 逆变奥氏体,SEMFig. 3 As-quenched martensite and partially reverted austenite microstructures after being heated at 780 ℃ for 60 s(OM: optical microscope,SEM: scanning electron microscope,PAGB: prior γ grain boundary,TM: tempered martensite,γG(M): globular γ (martensite at room temperature),γA(M): acicular γ (martensite at room temperature)):(a) as-quenched martensite,OM;(b) as-quenched martensite,SEM;(c) partially reverted austenite,OM;(d) partially reverted austenite,SEM

As Q 试样经两相区780 ℃-60 s 部分逆相变处理后的OM 微观组织,如图3(c)所示.马氏体基体上形成了白色衬度的组织,主要分布于原奥氏体晶界,仅有少量形成于原奥氏体晶粒内部(简称晶内,下同).此外,OM 下原奥氏体晶内组织与淬火态相比除衬度略有不同外,其他无显著区别.较高放大倍数SEM 照片(图3(d))显示,OM 下原奥氏体晶界(PAGB)处白色衬度组织(图3(c))对应于SEM 下黑灰色衬度的块状组织,即其为块状逆变奥氏体(淬火后转变为了新鲜马氏体,为便于说明称之为块状奥氏体,下同);而原奥氏体晶内为大量针状逆变奥氏体(淬火后亦转变为了新鲜马氏体,称之为针状奥氏体,下同)与预回火马氏体基体相间分布的片层状组织.针状奥氏体因厚度较小(小于1 μm),OM 下难以观察到.因此,淬火马氏体部分逆相变处理后形成了两种典型的逆变奥氏体:块状奥氏体和针状奥氏体.

为进一步确认本研究中的晶内块状奥氏体的晶体学特征,采用EBSD 对其进行了晶体学取向测量分析,分析结果如图4 所示.EBSD 测量分析区域的SEM 显微组织如图4(a)所示,由图可知其为块状奥氏体与针状奥氏体的混合组织.图4(b)为同一区域EBSD 测试分析的得到的反极图(Inverse pole figure,IPF)和衍射质量图(Band contrast,BC)的叠加图.为了分析逆变奥氏体与原奥氏体之间的取向关系,图4(c)展示出了所分析区域的逆变奥氏体(新鲜马氏体)与回火马氏体基体的

(001)α极图,图中红色实心点为依据回火马氏体基体实测数据及晶体理论,反算原奥氏体取向后再次计算出的K-S 关系图谱[32-33].由图4(c)可见,计算所得K-S 关系图谱与大多数实测马氏体取向匹配较好,而图中蓝色标记出的取向则远离K-S 关系图谱.进一步分析表明,远离K-S 取向关系的蓝色散乱点,对应于块状奥氏体转变的新鲜马氏体区域.这说明,部分逆变奥氏体(新鲜马氏体)与回火马氏体基体保持着近K-S 取向关系,而其余逆变奥氏体则偏离了与回火马氏体基体的K-S 取向关系.

图4 淬火马氏体790 ℃保温60 s 后逆变奥氏体的晶体学分析.(a) SEM 显微组织;(b) EBSD 分析得到的BC+IPF 图;(c) (001)α 极图;(d) Δβ 图Fig. 4 Crystallographic analyses of reverted austenite for As Q after reversion at 790 ℃ for 60 s: (a) SEM image;(b) EBSD-analyzed BC +IPF figure;(c) (001)α pole figure;(d) Δβ figure

为更好展示不同逆变奥氏体与基体的取向关系,对各点偏离K-S 关系的程度进行了计算[34-36],用Δβ表示,计算结果如图4(d)所示.针状奥氏体对应区域的Δβ值很小,而块状奥氏体对应区域的Δβ值较大.这说明同一原奥氏体晶内形成的针状奥氏体与回火马氏体基体保持着近K-S 取向关系,而块状奥氏体与回火马氏体基体为非K-S 取向关系.此外,图4(c)中蓝色散乱点对应于多个块状奥氏体形成的新鲜马氏体,这表明,同一原奥氏体晶内形成的块状奥氏体不同于原奥氏体取向,且块状奥氏体具有多重取向,其可能对逆变奥氏体组织具有细化作用[8,12,15,21].

2.2 预回火温度对晶内块状奥氏体形成的影响

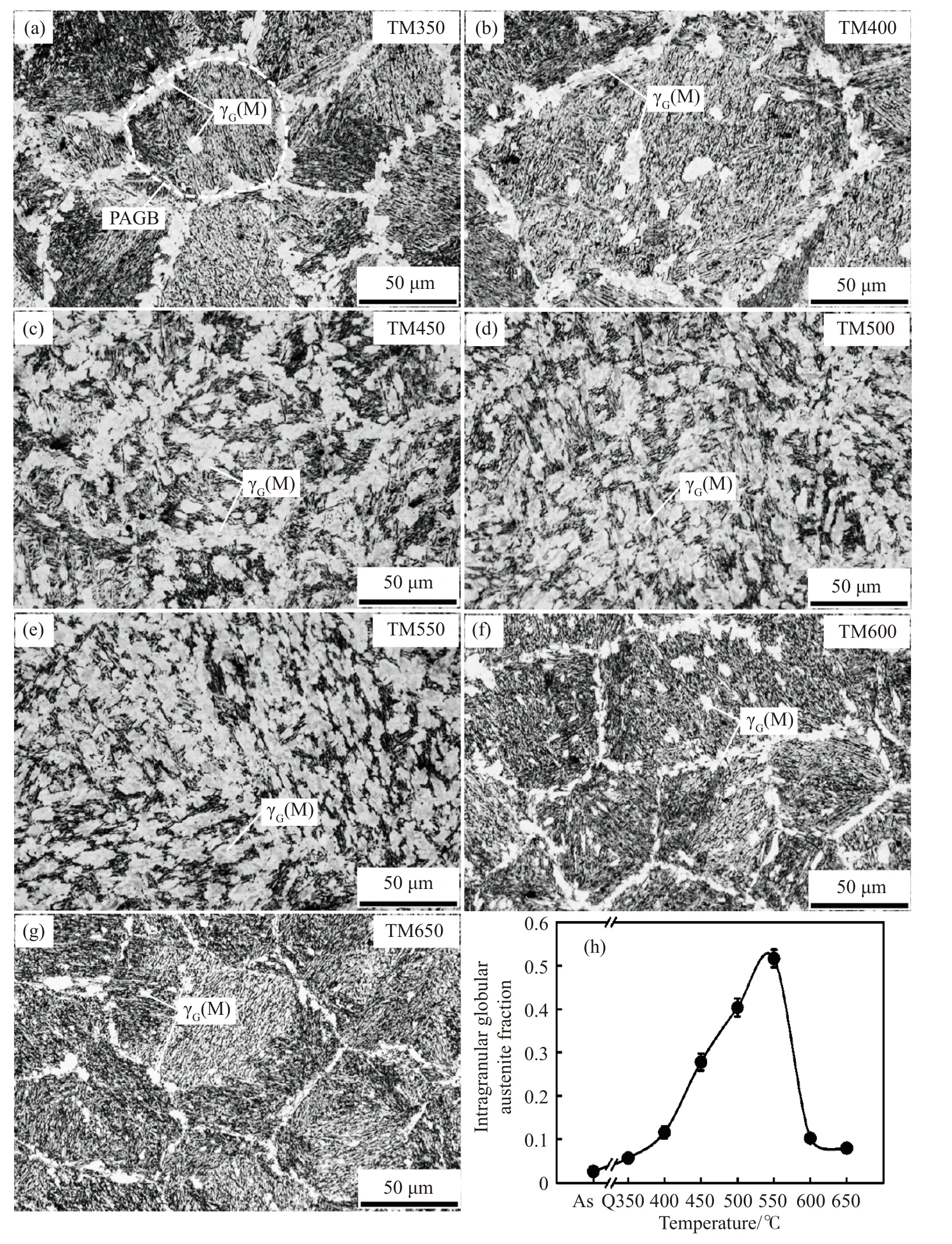

图5(a)~(g)为不同温度预回火初始组织,经780 ℃-60 s 逆相变处理后OM 下观察到的微观组织,图5(h)为晶内块状奥氏体体积分数随预回火温度的变化曲线.为更好显示逆变奥氏体的微观组织,图6 还展示出了TM350、TM550 和TM650等典型预回火试样逆变奥氏体在较低倍数OM 及SEM 下的微观组织.

TM350 经部分逆相变处理后(图5(a),图6(a)),块状奥氏体主要沿原奥氏体晶界形成,晶内仅有少量块状奥氏体形成且以针状奥氏体为主(图6(b)),与As Q(图3(c))结果相似.当预回火温度升高至400 ℃时,晶内块状奥氏体数量略有增多,如图5(b)所示.随着预回火温度继续升至550 ℃(图5(c)~(e),图6(c)),晶内块状奥氏体数量与体积分数显著增加,针状奥氏体含量显著减少(图6(d)).此外,晶界块状奥氏体的数量和尺寸基本不变,如图5(a)~(e)所示.当预回火温度进一步升至600 ℃和650 ℃时,OM 下晶内块状奥氏体的数量与体积分数大幅度降低,且尺寸减小,晶界块状奥氏体尺寸亦变小,如图5(f)和(g)所示.650 ℃高温预回火试样,除OM 下可观察到晶界块状奥氏体外,SEM 下可以观察到少量尺寸微小,且OM 难以观察到的块状奥氏体(图6(f)).

图5 不同温度预回火马氏体经780 ℃保温5 s 逆相变处理后的光学显微组织图: (a) TM350;(b) TM400;(c) TM450;(d) TM500;(e) TM550;(f) TM600;(g) TM650;(h)晶内块状奥氏体体积分数随预回火温度的变化Fig. 5 OM images after reversion (780 ℃ for 5 s) of martensite pre-tempered at various temperatures: (a) TM350;(b) TM400;(c) TM450;(d) TM500;(e) TM550;(f) TM600;(g) TM650;(h) change in the volume fraction of intragranular globular austenite against the pre-tempering temperature

图6 不同温度预回火马氏体经780 ℃保温5 s 逆相变处理后的显微组织图.(a) TM350,OM;(b) TM350,SEM;(c) TM550,OM;(d) TM550,SEM;(e) TM650,OM;(f) TM650,SEMFig. 6 OM and SEM images after reversion (780 ℃ for 5 s) of martensite pre-tempered at various temperatures: (a) TM350,OM;(b) TM350,SEM;(c) TM550,OM;(d) TM550,SEM;(e) TM650,OM;(f) TM650,SEM

采用金相数点法定量统计了不同初始组织逆相变后,晶内块状奥氏体的体积分数与预回火温度的关系,定量统计结果如图5(h)所示.可以清楚地看到,晶内块状奥氏体体积分数随预回火温度的提高,呈现出先逐步增加后迅速降低的趋势.这说明马氏体预回火程度对逆相变过程中晶内块状奥氏体的形成具有重要影响.

2.3 预回火时间对晶内块状奥氏体形成的影响

过去研究发现[37-39],马氏体于400 ℃及以下回火过程中渗碳体析出为合金元素非配分模式(Partitioning-less),即渗碳体长大不伴随置换性合金元素的长程扩散;而400 ℃以上渗碳体析出为元素配分模式(Partitioning),即渗碳体长大伴随置换性合金元素富集.渗碳体化学成分对逆相变驱动力具有重要影响[22],配分模式下Mn 富集后对逆相变行为存在较为复杂的影响[11,22-23].而非配分模式下由于渗碳体析出不伴随有合金元素的配分行为,回火时间可能在不显著改变渗碳体化学成分基础上,而对渗碳体尺寸产生主要影响,进而可能对逆变奥氏体形核展现出显著影响.因此,选择回火温度为400 ℃,探究预回火时间对晶内块状奥氏体形成的影响.

图7(a)~(e)为400 ℃下不同时间预回火处理试样,经780 ℃逆相变处理60 s 后淬火至室温OM下观察到的微观组织.预回火1 h(TM1h)初始组织(图7(a))中,大量块状奥氏体沿原奥氏体晶界形成,仅有少量晶内块状奥氏体形成.随着预回火时间逐渐增加至5 h(图7(b)~(c)),晶内块状奥氏体的数量逐渐增多,且其尺寸变化不明显.当预回火时间进一步延长至7 h 和10 h(图7(d)~(e)),晶内块状奥氏体体积分数趋于稳定.由图7(a)~(e)OM组织照片可发现,晶界处块状奥氏体的数量和尺寸随预回火时间改变无明显变化.不同预回火时间下晶内块状奥氏体体积分数的定量统计结果如图7(f)所示.随着预回火时间的延长,晶内块状奥氏体的体积分数演变规律呈现出先逐渐增加后趋于稳定的趋势.

图7 不同预回火时间下逆变奥氏体(780 ℃保温5 s)光学微观组织图.(a) TM1h;(b) TM2h;(c) TM5h;(d) TM7h;(e) TM10h;(f)晶内块状奥氏体体积分数随预回火时间的变化Fig. 7 OM images after reversion (780 ℃ for 5 s) of austenite pre-tempered for various periods: (a) TM1h;(b)TM2h;(c)TM5h;(d) TM7h;(e) TM10h;(f) change in the volume fraction of intragranular globular austenite against the pre-tempering duration

2.4 预回火处理对相变后奥氏体晶粒尺寸的影响

上述研究结果显示,晶内块状奥氏体与马氏体基体远离K-S 取向关系,同一原奥氏体晶内形成的块状奥氏体具有多重取向,且预回火程度对晶内块状奥氏体数量具有重要影响.相变后奥氏体晶粒是由部分逆变奥氏体长大、合并而形成的.因此,马氏体预回火行为应对相变后奥氏体晶粒尺寸具有重要影响.

为了探究马氏体预回火程度对相变后奥氏体晶粒尺寸的影响,选择了As Q、TM550 和TM650代表性初始组织,其分别对应图5(h)中块状奥氏体体积分数变化曲线的波峰与波谷.前期实验研究发现,825 ℃-15 s 刚刚完成了逆相变,因此选择了该条件作为逆相变结束条件.图8 给出了代表性初始组织EBSD 分析的结果和相变后奥氏体晶粒尺寸.不同初始组织经825 ℃-15 s 奥氏体化后淬火至室温得到的新鲜马氏体组织,及采用EBSD测得的IPF 与BC 叠加图,如图8(a),(c),(e)所示.可以看出,其均为典型的板条马氏体组织.为显示淬火前逆相变奥氏体晶界,采用AZtecCrystal 软件对母相奥氏体取向进行了重构计算,重构得到相同位置的奥氏体IPF+BC 图,如图8(b),(d),(f)所示,其中黑色线为奥氏体晶界(>15o).图8(g)为定量统计获得的不同预回火试样逆相变后奥氏体晶粒尺寸.可以看出,As Q 试样获得的奥氏体平均晶粒尺寸(Diameter austenite,Dγ)为18.4 μm,550 ℃预回火显著细化了奥氏体晶粒,这与块状奥氏体的体积分数具有良好的对应关系:块状奥氏体体积分数较高,则相变后奥氏体晶粒尺寸较小.值得指出的是,尽管TM650 样品OM 下观察到了较低体积分数的块状奥氏体,但其对奥氏体晶粒的细化效果与TM550 接近,其原因将在下一章节进行讨论.

图8 不同初始组织逆相变结束(825 ℃保温15 s)后EBSD 分析得到的淬火马氏体(a,c,e)及相同区域重构获得的原奥氏体晶粒(b,d,f)的IPF+BC 图: (a,b) As Q;(c,d) TM550;(e,f) TM650;(g)定量统计获得的不同起始组织相变后奥氏体晶粒尺寸Fig. 8 IPF+BC figures of the (a,c,e) as-quenched martensite analyzed using EBSD immediately after reversion (825 ℃ for 15 s) and the (b,d,f) reconstructed prior austenite grains of the same area for various initial structures: (a,b) As Q;(c,d) TM550;(e,f) TM650;(g) quantified austenite grain size immediately after reversion for various initial structures

3 讨论

本文系统研究了不同程度预回火马氏体对晶内块状奥氏体形成的影响.研究发现,晶内块状奥氏体体积分数随预回火温度升高,呈现出先增加后减少的趋势;400 ℃预回火条件下,随着预回火时间的延长,晶内块状奥氏体体积分数先增加后趋于稳定.有研究表明[21,23]晶内块状奥氏体在渗碳体上形核,渗碳体数密度、尺寸和成分对晶内块状奥氏体的形成具有重要影响.为深入理解预回火对晶内块状奥氏体形成的影响,需对预回火过程中渗碳体的状态进行研究.

典型预回火温度350、550 和650 ℃下回火1 h后,OM 及SEM 观察到的微观组织如图9 所示.从OM 图(图9(a)、(c)和(e))可以看到,不同温度预回火后,基体仍为典型板条马氏体结构,即无再结晶发生.其次,由于渗碳体尺寸较小,在OM 下难以观察到.高倍SEM 图中可以看到,350 ℃预回火条件下(图9(b)),回火马氏体基体上出现了板状渗碳体;当预回火温度升至550 ℃,出现了数量较多且尺寸较小的球状渗碳体,如图9(d)所示;随着预回火温度进一步升高至650 ℃,渗碳体颗粒尺寸发生粗化,数量明显减少,如图9(f)所示.

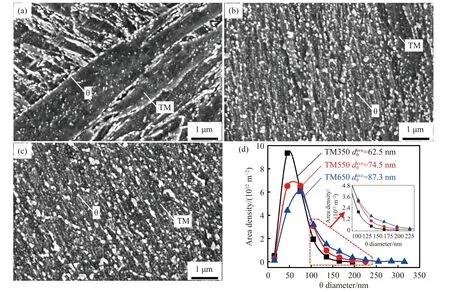

预回火马氏体初始组织在逆相变处理再加热过程中会被再次回火,此可导致渗碳体尺寸和数量发生变化.因此,研究逆相变前的渗碳体形貌、尺寸分布尤为重要.前期实验研究发现,TM350于690 ℃保温5 s 以上可出现逆变奥氏体,而TM550和TM650 于720 ℃保温5 s 以上可出现逆变奥氏体.因此,本研究选择TM350 在690 ℃保温5 s,TM550 和TM650 在720 ℃保温5 s,观察逆相变前的微观组织.实验获得的不同初始组织逆相变前的SEM 微观组织如图10(a)~(c)所示.TM350 逆相变前的渗碳体与预回火态相比,板状渗碳体形貌消失,发生球化,转变为了微细颗状渗碳体,如图10(a)所示;TM550 渗碳体颗粒分布更加均匀,如图10(b)所示;TM650 初始组织已被严重回火,渗碳体为球状,进一步回火过程中其尺寸、数量和分布变化不明显,如图10(c)所示.

作者过去研究发现[21,23],块状奥氏体更容易在大尺寸渗碳体颗粒上形核,直径大于100 nm 的渗碳体颗粒在块状奥氏体的形核过程为有效形核位点.不同初始组织逆相变前渗碳体尺寸及分布的定量统计结果如图10(d)所示(为便于讨论,定义直径小于100 nm 为小尺寸渗碳体,大于100 nm 为大尺寸渗碳体,下同).可以清楚地看到,TM350 起始组织,直径小于100 nm 的小尺寸渗碳体数量占主,直径大于100 nm 的大尺寸渗碳体数量较少,平均尺寸约为62.5 nm;TM550 相较于TM350,小尺寸渗碳体数量变少,而大尺寸渗碳体数量增多,平均尺寸约为74.5 nm;TM650 小尺寸渗碳体数量进一步减少,而大尺寸的渗碳体数量进一步增多,平均尺寸约为87.3 nm.由此可见,随着预回火温度的提高,渗碳体尺寸发生了显著粗化.

图10 不同起始组织逆相变前渗碳体微观组织及尺寸分布图.(a) TM350;(b) TM550;(c) TM650;(d) 尺寸分布 (: 平均渗碳体颗粒尺寸)Fig.10 Microstructure and size distribution of cementite particles immediately before reversion for various initial structures: (a) TM350;(b) TM550;(c) TM650;(d) size distribution diagram (: average θ particle size)

逆相变前大尺寸渗碳体(直径大于或等于100 nm)数密度定量统计结果,如表2 所示.本研究发现,As Q 与低温回火(TM350)逆相变微观组织结果相似,这与过去的研究结果是一致的[23].由表2 知,TM350 逆相变前大尺寸的渗碳体数密度总和为2.454×1012m-2,晶内以针状奥氏体为主,块状奥氏体的数量极少,如图6(a)~(b)所示.随预回火温度升高,渗碳体颗粒发生粗化,根据作者最新的研究发现[23],当渗碳体尺寸大于100 nm 的数密度总和与低温回火态比值大于1.4 时,对形核潜力有较大的影响.由表2 知,TM550 逆相变前大尺寸的渗碳体面密度总和约是TM350 的1.85 倍,大尺寸渗碳体颗粒比例的提高,极大地增加了奥氏体的形核潜力,为晶内块状奥氏体提供了更多的形核点,故TM550 形成了体积分数较TM350 更多的晶内块状奥氏体.

表2 TM350 和TM550 逆相变前的渗碳体数密度分布Table 2 Cementite number density distributions for TM350 and TM550 immediately before reversion

TM650 中晶内块状奥氏体体积分数较TM550偏低,且其晶粒尺寸较小,如图6(f)所示.作者定量研究了相同成分钢,650 ℃预回火条件处理后的元素富集情况.研究发现,Mn 元素大量富集到了渗碳体中,富集量接近于平衡态,且在渗碳体中分布比较均匀.TM650 高温预回火马氏体逆相变过程中,晶内块状奥氏体在渗碳体上形核,块状奥氏体的长大过程伴随着渗碳体的逐步溶解,富Mn 的渗碳体降低了相变驱动力,使得晶内块状奥氏体的长大模式处于合金元素配分局部平衡(Partitioning local equilibrium,PLE)模式[20],即块状奥氏体的长大伴随有Mn 元素在回马氏体基体/块状奥氏体界面附近处的长程扩散.Mn 元素扩散速率相较于C 扩散慢,此导致晶内块状奥氏体的长大速度亦较慢,这与针状奥氏体的长大模式是一致的[22].从图6(f)中亦可以看出,块状奥氏体的尺寸与针状奥氏体厚度接近.这也证明了,本研究中TM650逆相变过程中块状奥氏体与针状奥氏体长大模式一致,即处于PLE 模式.此外,值得指出的是,由于晶内块状奥氏体与针状奥氏体形核位置不同,各自长大动力学主要受各相界面局部平衡影响,针状奥氏体难以对块状奥氏体的前中期的长大动力学产生影响.TM650 形成的块状奥氏体尺寸相较于TM550 情况较小,观察面上也就有较小的机会观察到块状奥氏体(图5(g)),此即导致了所统计体积分数较低(图5(h)).因此,渗碳体数量、尺寸和成分的改变,使得随着预回火温度的逐渐提高,晶内块状奥氏体的体积分数呈现出先增加后减少的现象.

预回火调控晶内块状奥氏体形成与最终奥氏体晶粒尺寸的机制,如示意图11 所示(本文旨在探究晶内块状奥氏体的演变规律,为了便于讨论,仅示意出了块状奥氏体,未对针状奥氏体进行示意).非回火或低温预回火试样,逆相变前形成了以小尺寸为主、仅有极少量大尺寸的渗碳体,其为晶内块状奥氏体提供了较少的有效形核位点,使得晶内块状奥氏体的形成数量较少,最终导致相变结束后形成了较大尺寸的奥氏体晶粒;随着预回火程度的增加,TM550 逆相变前渗碳体显著粗化,形成了更多大尺寸的渗碳体颗粒,较高密度的大尺寸渗碳体颗粒,增加了晶内块状奥氏体的形核潜力,提供了更多的有效形核位点,使晶内块状奥氏体数量增加.具有多重取向块状奥氏体形成的增多,使得相变结束后原奥氏体晶粒内部形成的奥氏体晶粒数量增多,即导致了完全相变后奥氏体晶粒的显著细化;更高温度预回火(TM650),渗碳体尺寸进一步粗化,为块状奥氏体形核提供了较多的形核位点.但由于渗碳体颗粒严重富Mn,使晶内块状奥氏体的长大一直处于PLE 模式中,长大速度较慢,使得观察到了体积分数较低的块状奥氏体,导致完全相变后的奥氏体晶粒细化.此外,值得注意的是尽管晶界处块状奥氏体亦具有多重取向[21,24],由于晶界处块状奥氏体数量有限,且不同程度预回火对其形成数量影响极小,其对最终奥氏体晶粒细化作用的影响相对于晶内块状奥氏体较弱.综上所述,本研究提供了一种在不改变钢的化学成分的基础上,通过调控渗碳体实现了对晶内块状奥氏体和最终奥氏体晶粒有效控制的新策略.

图11 不同预回火条件下晶内块状奥氏体形成和相变后奥氏体晶粒尺寸演变示意图Fig. 11 Schematic of intragranular globular austenite formation and the evolution in austenite grain size after reversion under various initial pretempered conditions

4 结论

(1)随着预回火温度的升高,晶内块状奥氏体体积分数呈现出先增加后迅速降低的趋势;400 ℃预回火条件下,随着预回火时间的延长,晶内块状奥氏体体积分数先增加后趋于稳定;预回火促使晶内块状奥氏体形成,使得逆相变结束后奥氏体晶粒尺寸显著细化.

(2)预回火温度的提高,使渗碳体逐渐粗化,晶内块状奥氏体有效形核位点增加,导致晶内块状奥氏体体积分数增加;高温预回火试样,逆相变前Mn 大量富集至渗碳体中,降低了相变驱动力,使块状奥氏体的长大一直处于配分局部平衡(PLE)模式,长大速度较慢,导致晶内块状奥氏体形成体积分数较低.

(3)本文提供了一种可以在不改变钢化学成分的条件下,通过控制预回火温度和时间,来精细化调控渗碳体的尺寸、数量和成分,进而有效调控晶内块状奥氏体形成与最终奥氏体晶粒尺寸的新方法.