基于流固耦合的抽水蓄能电站水轮机转轮强度分析

苏 立,毛 成,沈春和,谢文经,戴利传,曾癸森,陈满华

(1.贵州电网有限责任公司电力科学研究院,贵州 贵阳 550002;2.贵州黔能企业有限责任公司,贵州 贵阳 550000)

1 引言

水轮机转轮在运行过程中产生的裂纹问题,会对水电站水轮机机组的正常运行造成严重的不良后果,降低了安全保障,同时也制约了水电站的经济效益[1],水力机组的整体性能和运行效率受水轮机设计优劣的显著影响[2],常见的对水轮机进行研究的手段包括真机试验研究、模型试验、数值模拟、理论分析等,每种方法各有其优势和劣势,目前研究多采用流固耦合技术[3],其实现过程主要依托数值计算[4-5],该方法计算高效、结果真实、成本经济,在计算过程中能够弥补物理实验出现的问题和不足,随着流固耦合技术的迅速发展,目前很多学者对水轮机转轮的应力特点、振动特性进行了研究和分析。阚阚[6]针对混流式水轮机在设计水头高度以下各种工作时的转轮刚度开展了单向流固耦合机理测算,研究结果为混流式水轮机结构设计及安全运行提供了有效依据。肖若富[7]等采用流固耦合计算方法分析转轮结构应力场、静应力特性[8]。蒋勇其[9]对冲击式水轮机开展了流固耦合数值仿真研究。可见采用流固耦合方法计算流体机械位移变形和应力分布已经被工程界学者广泛使用,具有了一定的有效性和准确性[10-12]。

本文以某抽水蓄能电站水轮机转轮作为研究对象,按照1∶1 原型尺寸建立三维数值模型。通过CFD 流体分析软件对水轮机流场进行计算,获得作用在转轮叶片表面的压力分布数据;再将压力分布数据导入结构分析软件,根据转轮自身结构和荷载特点,通过流固耦合方法再次进行模拟计算,实现水轮机转轮的变形位移以及应力分析。

2 数值模型

2.1 流固耦合计算方法

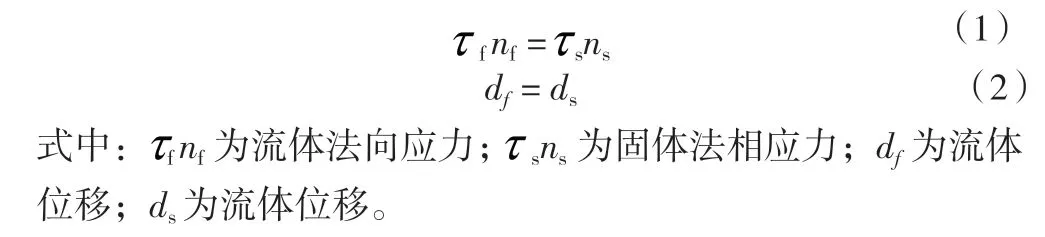

通过CFD 流体分析软件对水轮机流场进行计算,获得作用在转轮叶片表面的压力分布数据;再将压力分数据导入结构分析软件,根据转轮自身结构和荷载特点,通过有限元计算方法再次进行模拟计算,实现水轮机转轮的应力分析,在流固交界面上满足:

2.2 流场计算方程

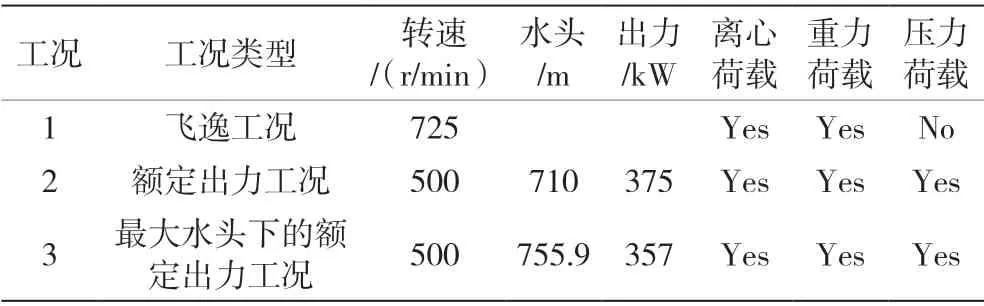

由于流体机械内部的水流为不可压缩流体,因此流场计算方程采用连续方程和雷诺时均N-S 方程。

连续性方程:

式中:u 为流体速度矢量;ρ为流体密度;f 为质量力;p 为流体压强; 为湍流强度。

考虑到水轮机计算域涡旋应变率高,流线曲度大的特性,选取RNG k-ε模型作为紊流模型。

2.3 结构场计算方程

水轮机转轮强度计算的有限元方程:

式中:K 和u 分别为刚度矩阵和对应的节点位移;Fs和Ft分别为流体与固体交界面上受流体作用的压力和转轮旋转及重力所产生的惯性力。

计算的等效应力方程为:

式中:σ1、σ2、σ3分别为三个主应力值。

2.4 计算模型及网格划分

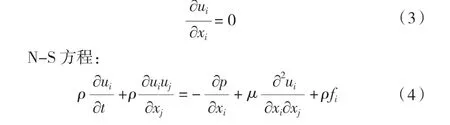

以某抽水蓄能电站转轮为研究对象,其转轮叶片数z=10,导叶数为16,转轮在飞逸工况为转速为 725 r/min,其余工况转速均为500 r/min,水轮机额定出力为357 MW,最大升压水头为1200 m。采用Creo 三维绘图软件按照1∶1 原型尺寸建立三维数值模型。

采用 meshing 对水轮机转轮计算域进行网格划分,主要是采用非结构化四面体网格进行剖分,为了平衡模拟结果的精度和节约计算成本,对边角及关键位置进行局部加密处理。最终确定网格单元个数约为 57.2 万,节点个数为 79.8 万。水轮机转轮几何模型与网格划分示意图见图1 。

图1 水轮机转轮几何模型与网格划分示意图

2.5 边界条件及计算工况

根据机组的实际运行情况,对计算模型进行边界处理。

流场边界:(1)进口边界设置为压力进口;(2)出口边界设置为压力出口,即给定流动出口的静压(0 Pa);(3)固体壁面采用绝热、无滑移边界条件;(4)动静交界面设置为旋转壁面,即给定相对于总坐标系的旋转轴和旋转速度。

载荷边界:转轮主要承受水流冲击力、旋转离心力和自身重力,有限元分析中,采用 Ansys-Workbench 三维体单元进行离散,通过接口程序建立由水力设计提供的水压力数据。

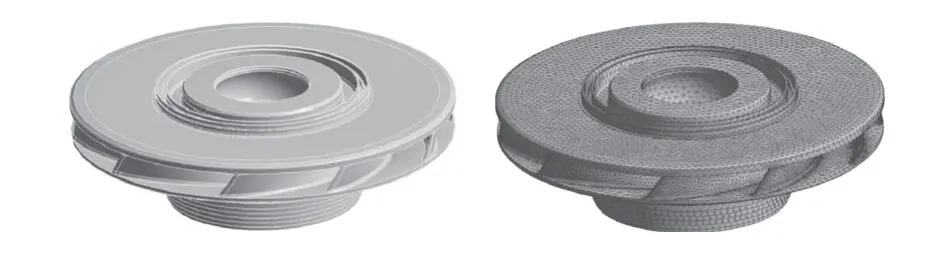

针对该转轮模型,对该水轮机的飞逸工况、额定出力工况和最大水头下的额定出力工况分别进行计算,工况及荷载见表1。

表1 计算工况表

3 结果分析

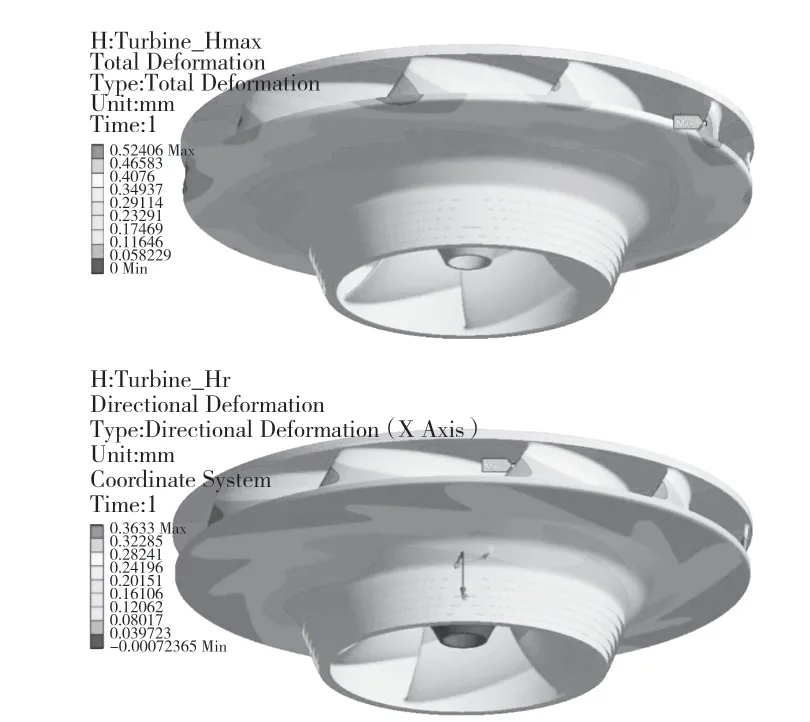

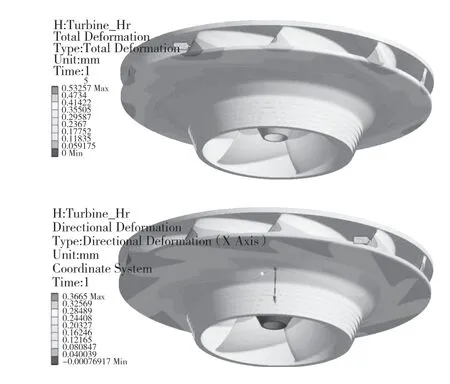

(1)根据图2、图3、图4 水轮机转轮飞逸工况、额定出力工况、最大水头下的额定出力工况下的位移的分布情况来看,最小位移往往出现在叶片上冠附近,最大位移通常在下环位置发生。因此,在运行的过程中,该部位将是我们分析转轮变形是否满足要求的关键区域。

图4 水轮机最大水头下的额定出力工况下综合位移、径向位移分布图

如图2 飞逸工况下,转轮的综合位移和径向位移的最大值分别为1.031 mm 和0.796 mm,在模型边界约束中,转轮叶片的上冠往往被简化成等效悬梁臂的固定端,而转轮下环一般假设处理为自由端,而在自由端处不存在自由端约束,故位移的最小值均出现在转轮下环位置。上环部位的综合位移和径向位移在0.45 mm 和0.35 mm 之间。如图3 额定出力工况,其综合位移和径向位移与最大水头下的额定出力工况相近,为0.533 mm 和0.366 mm。

图2 水轮机飞逸工况下综合位移、径向位移分布图

图3 水轮机额定出力工况下综合位移、径向位移分布图

综合分析三个工况下, 水轮机转轮的最大位移发生在飞逸工况下, 飞逸工况的上、下止漏环处的位移值分别为0.415 mm、 0.594 mm, 均小于转轮与上、下止漏环的间隙1.4 mm、1.6 mm。因此转轮的变形满足要求。

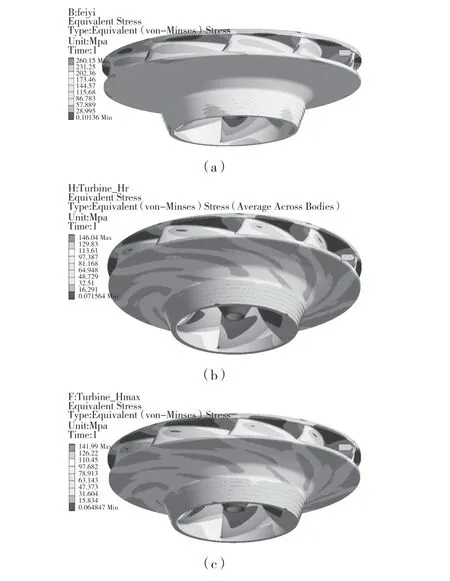

(2)水轮机在运行过程中,叶片往往处于高速旋转的状态,受旋转离心力和流体压力作用明显。图5 为不同工况下水轮机转轮等效应力分布图,从图中可以看出,压力沿转轮进水区域至出水边呈现下降的趋势,且下降幅度较为缓慢。各个叶片应力分布差异较小,叶片表面的应力分布较为均匀,值得注意的是应力分布的最大值往往出现在上冠附件叶片的出水边附近。这是因为上冠附近的弯矩和剪力较大,难以通过应力释放缓解。同时该区域相对于其他部位,厚度较薄,刚度与强度不足,造成了此处应力集中和应力最大的现象,往往是容易发生疲劳断裂的区域。因此,在不增大水头损失、恶化流态的前提下,可以适当增加该区域出水边厚度,提高其刚度。

图5 不同工况下水轮机转轮等效应力分布图

(3)根据转轮叶片的流固耦合计算,如表2 所示,得到了三个不同工况下的最大应力和位移参数。根据上冠、叶片、下环的材料取材料屈服强度s 为550 MPa,飞逸工况下许用应力[σ]= σs=550 MPa,其余两个工况下的许用应力[σ]=2σs/3=366.67 MPa,三个工况下的计算得出的最大应力分别为260.2 MPa,146 MPa,142 MPa,由此可见,该水轮机转轮在这三个工况下满足了强度要求,可靠性较好。但是在实际的运转中,仍要关注最大应力出现的位置,避免转轮裂纹的产生。

表2 不同工况下的位移及应力计算结果

4 结论

本文采用Creo 软件对水轮机转轮进行三维建模,再采用CFD 软件对含水轮机转轮计算域进行流场分析得到水压力,最后采用Ansys 软件计算各工况下转轮的变形位移及应力分布情况。

(1)在三个计算工况下,最小位移往往出现在叶片上冠附近,最大位移通常在下环位置发生;三个工况中水轮机转轮的最大位移发生在飞逸工况下,其中飞逸工况的上、下止漏环处的位移值分别为0.415 mm、 0.594 mm,均小于转轮与上、下止漏环的间隙 1.4 mm、1.6 mm。因此转轮的变形满足要求。

(2)应力分布的最大值往往出现在上冠附近的出水边,是关注转轮是否疲劳破坏的重点区域。在不增大水头损失、恶化流态的前提下,可以适当增加该区域出水边厚度,提高其刚度。通过强度校核,该水轮机转轮在各个工况下均满足强度要求,可靠性较好。

(3)本研究为抽水蓄能水电站水轮机强度和静力特性的分析提供参考依据,同时为实际工程中的检修与运行关注点提供参考。

——“AABC”和“无X无X”式词语