基于预制挠度的混合动力HXN6型机车车架制造工艺

邱友胜,李彬,李满清,王会清,林元春

中车资阳机车有限公司 四川资阳 641301

1 序言

HXN6型机车是我公司2022年研制成功的国内首台大功率内电混合动力机车,是一款全面响应全球“双碳”战略目标的代表机车,达到了世界一流水平。该机车车架有别于传统内燃机车,采用的是油箱体与车架一体的设计结构,即车架中部装配边梁的腔体作为油箱腔体的一部分,没有独立的油箱体,这种结构有效地减轻了车架重量,优势明显[1]。但这种结构使得中间边梁立面高度达1485mm,左右边梁通过油箱体连接形成了一个整体,刚度大,车架挠度若按传统工艺制造,其技术质量指标难以保证。因此,研究开发与之相适应的车架挠度制造工艺是HXN6型机车车体生产亟需解决的问题。

挠度就是在受力或非均匀温度变化时,杆件轴线在垂直于轴线方向的线位移或板壳中面在垂直于中面方向的线位移;机车车体钢结构在安装各种设备后,车体钢结构制造中因各种应力释放及车体钢结构疲劳而导致车体钢结构中部产生向下的弯曲变形,这种变形会严重影响机车运行安全。为抵消机车设备安装后产生的向下弯曲变形,并保证机车有一定富裕的向上弯曲量,防止机车车架产生向下的弯曲变形,在车体钢结构制造过程中,技术上将车体钢结构中部向上预制上拱弧线形反变形量并固化在车体钢结构上,形成正确的车体挠度曲线[2]。因为车架挠度是车体最终挠度形成的关键,所以我们对公司传统的油箱分体式内燃机车和无油箱的电力机车等车架结构及预制挠度制造工艺进行分析,采取下料放量、部件预制、车架总成预制曲线等工艺措施,保证了该机车车架及车体的质量技术指标。

2 机车结构及工艺对比分析

2.1 HXN6型机车车架结构特点

HXN6型机车车架主要由前端装配、端部装配1、中部装配、端部装配2、后端装配等5部分组成,结构如图1所示。由图1可知,该车架沿纵向截面的高度在A、B附近变化大,为中部大、两端小结构。其中,端部装配1、中部装配、端部装配2都有独立的左右边梁,通过大部件组焊形成独立的整体,经车架总组装形成车架;组装时各大部件间通过左右边梁对接形成整体。该车中部装配设计为整体油箱结构,即中部装配边梁的腔体作为油箱腔体的一部分,没有采取分离式油箱体,左右边梁通过油箱体连接形成了一个整体,整体中部高度达1485mm。

图1 HXN6型机车车架结构示意

2.2 传统内燃机车车架结构及工艺分析

DF12、DF7C、GK1C等传统内燃机车车架没有大部件划分,左右边梁贯穿车架整个总长。组装时,以左右边梁为基础组装各横梁而形成车架,油箱与车架为相互独立的部件,没有中部油箱体,左右边梁纵向立面高度变化不大,整体高度约450mm,如图2所示。

图2 传统内燃机车车架结构示意

DF12、DF7C、GK1C等内燃机车车架挠度的形成,传统工艺是通过氧乙炔火焰加热烤制方式。即车架在组装正面附件前,以车架4个外旁承为支撑基准,先将车架置于水平位置,车架两端向下压、中部位置向上顶,固定后形成车架预制工艺曲线,然后利用氧乙炔火焰在左右边梁确定位置加热,冷却后形成要求的车架挠度曲线及数值[2]。

HXN6型机车车架中部为整体油箱结构,中部装配左右边梁,通过油箱体形成整体,沿纵向截面高度尺寸变化剧烈,中部立面高度达1485mm,中部整体刚度比传统内燃机车大得多。如果采用传统内燃机车车架挠度烤火制造工艺,车架两端向下压、中部位置向上顶,由于中部装配刚度远高于两端,所以在图1的A、B处无法形成理想的光滑弧形,就会在中部装配两端形成“死弯”。

通过以上分析,DF12、DF7C、GK1C等公司的传统内燃机车车架挠度制造工艺不适用于HXN6型机车车架挠度生产。

2.3 电力机车车架结构及工艺分析

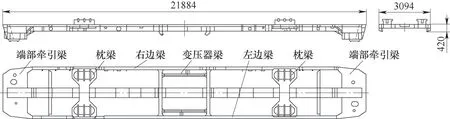

HXD1C、HXD1型电力机车车架左右边梁贯穿车架全长。组装时,以左右边梁为基础组装端部牵引梁、枕梁、变压器等形成车架,左右边梁纵向立面高度没有变化,如图3所示。

图3 HXD1C、HXD1型电力机车车架结构示意

HXD1C、HXD1型电力机车车架挠度制造工艺采用的是反变形法预制工艺,主要流程如下。

1)在车架总组装时不考虑挠度,按平直方案组装。

2)在车架一调工位和二调工位,将支撑工装各支撑点高度按工艺计算参数设置成高低不等的水平支撑点,各支撑点形成光滑弧线。

3)采用拉、顶方式将车架强制固定在各支撑点上,形成车架向上拱曲的光滑弧线。

4)车架一调工位和二调工位组焊作业完成后,将车架预制的挠度固化,从而形成车架挠度的制造工艺。

HXN6型机车车架中部为整体油箱结构,中部刚度大,两端刚度低,如采用HXD1C、HXD1型电力机车车架挠度反变形法预制工艺,由于中部装配刚度大,因此无法形成光滑弧形,只会在中部装配两端形成“死弯”[3](见图1中A、B位置)。

综上分析,HXD1C、HXD1型电力机车车架挠度反变形法预制工艺不适用于HXN6机车车架挠度预制。因此,需研发适用于HXN6型机车车架挠度预制的工艺。

3 挠度预制工艺方案

经上述分析,烤火法挠度制造工艺和反变形法预制挠度工艺均不适用于HXN6型机车车架挠度生产,结合我国其他机车制造业的经验,决定采取工艺放量方式进行车架挠度预制的研究。

工艺放量挠度预制工艺就是根据车架制造各流程中摸索出的尺寸变化经验数据,优化计算工艺数据后预置在各加工工序[4]:在下料、大部件组装、车架总组装时,将应为直线边的物料加工成带预制弧线边的物料;组装时,将应是平面的部件组装变为带预制弧面的部件;车架总组装时,将本是平面的车架上平面组装成带预制工艺弧面的车架上平面。

3.1 车架挠度的下料工艺放量

HXN6型机车车架刚度主要集中在中部装配,工艺设计上将中部装配左右边梁沿纵向进行不等工艺放量成弧线,以形成挠度预制曲线,将左右边梁各内外侧板本应为直线的上边工艺放量成带弧线的曲线边。图4a所示为内外侧板设计形状及尺寸,图4b所示为内外侧板工艺放量形状及尺寸,车架外旁承距离为14760mm,挠度值要求为18~22mm,分配到中部装配挠度值为8~10mm,考虑到后序加工的回弹量及焊接收缩量,内外侧板下料工艺放量为11mm,下料尺寸由设计长度尺寸6760mm放量为6765mm[5]。

为保证中部装配左右边梁组装质量,中间各隔板应根据内外侧板上边曲线适当增加高度放量。

3.2 车架挠度组装预制

车架挠度组装预制主要分为中部装配左右边梁组装、中部装配组装及车架总组装挠度预制等3个组装工序。

(1)中部装配左右边梁组装挠度预制 中部装配左右边梁是箱形结构,主要由内外侧板(平面)、上盖板(工艺预制成曲面)、下盖板(平面)、前后腹板(曲面)和隔板组成,截面结构长宽比大,内外侧为大平面。组装时,采取内侧板为基准面进行组装的卧装法,流程为:以内侧板为基准,置于平台上→在内侧板上划线组装隔板→组装各外侧板→组装前后腹板→焊接→组装下盖板→组装上盖板。组装时注意内外侧板上下边对齐并垂直于平台面,上盖板沿内外侧板上曲线边组装成光滑曲面,曲面弦高11mm,保证挠度预制工艺数值。

(2)中部装配组装挠度预制 中部装配主要由左右边梁、横梁装配1、横梁装配2和油箱体等组成,其中,左右边梁下平面组成平面,上平面按工艺预制组成曲面。采用正装法,流程为:以左右边梁下平面板为基准,置于平台上→组装横梁装配1、横梁装配2→油箱体一次组装→焊接→油箱体二次装→焊接。组装时控制左右边梁上曲面组成的大曲面同一截面位置左右水平高度差≤2mm。

控制要点如下:

1)组装平台平面度≤2mm/3m,3m平尺检测;水平高度差≤2mm,水准仪检测。

2)左右边梁上曲面一致。以横向中心线为基准,向两端划等距离线为测量点,测量对角线,两对角线差≤3mm,10m盘尺检测。

3)截面左右高度差。左右边梁两端4个点水平高度差≤2mm,以横向中心线为基准,向两端划等距离线为测量点,水准仪检测;平尺检测左右边梁上曲面,横向各截面,平尺与左右边梁上曲面闪缝≤2mm。

(3)车架总组装挠度预制 HXN6型机车车架组装时选用正面作为组装基准,即采用倒装法。组装时,在组装工装上按工艺计算数值沿车架中心向纵向两端垫上不同高度垫块,车架设计挠度值要求为18~22mm,后序作业过程中挠度主要受车架纵向在图5中A、B位置的刚度陡变带来的角度变化的影响,工艺上要求A、B位置保证垫高11mm;同时,在车架外旁承对应位置的组装工装上(见图5中C、D位置)加35mm高垫块,以形成车架挠度预制工艺曲线。中部装配的上平面倒置于组装工装平面上,要求横向中心线对齐;端部装配1、端部装配2倒置在组装工装上,与中部装配连接处左右边梁接齐,其后通过液压缸压紧、固定在车架曲线后,进行点焊及一次焊接。

控制要点如下:

1)组装工装平台平面度≤2mm/3m,采用3m平尺检测;水平高度差≤2mm,采用水准仪检测。

2)边梁直线度。中部左右边梁与端部装配1、端部装配2左右边梁连接后全长范围内直线度≤3mm,采用粉线、等高块检测。

3)由于端部装配1、端部装配2外旁承位置垫高了35mm,前端装配和后端装配组装时,不能以组装工装平台为基准组装,必须以端部装配1、端部装配2左右边梁下盖板为基准组装,前端装配和后端装配必须垂直于端部装配1、端部装配2左右边梁下盖板。

4)车架长度检测。由于端部装配1、端部装配2外旁承位置垫高了30mm,前端装配和后端装配组装后会形成“八”字形状,上窄下宽。检测时,测量位置直接影响测量的准确性,因此,测量位置应在图5所示E、F处,即端部装配1、端部装配2左右边梁上盖板与前端装配和后端装配连接位置。

车架焊接及铁地板、正反面附件组焊都伴随着大量的热输入,会造成车架挠度的变化,为控制和减少对挠度的影响,在进行后序作业时应注意以下两点。

1)由于车架翻转胎两环旋转存在较大的同步误差,两环夹紧车架位置4点高差较大;为防止车架扭曲变形和挠度发生较大变化,车架框架焊接,以及铁地板、反面附件组焊时不应在翻转胎上进行,而应在放置水平支撑上进行。

2)车架后序作业时,为减少挠度变化,需对预制挠度作一定的固定;即铁地板、正反面附件组装与焊接时,水平支撑外旁承位置(正面焊接时支撑端部装配1、端部装配2外旁承框内,反面焊接时支撑端部装配1、端部装配2左右边梁外旁承位置上盖板处),用千斤顶支撑中部装配边梁中间位置,左右边梁各1个,在支撑时顶实即可。

4 挠度预制工艺应用效果

我们对两台HXN6型机车车架按挠度预制工艺进行验证评价,跟踪实测各工序组焊完后挠度变化数据见表1。由挠度变化数据看,车架各工序挠度变化有一定规律性,数值误差为1~2mm,均满足工艺及设计技术指标,说明挠度预制工艺能够满足HXN6型机车车架挠度预制需求。

表1 车架各工序组焊后挠度变化 (mm)

5 结束语

1)HXN6型机车车架的挠度预制工艺合理、可行,该工艺能满足设计技术要求。同时证明机车车架挠度可以采取非传统烤火工艺,通过从下料到车架组装各工序预置工艺量的方式获得。

2)通过采取车架预制挠度工艺,不仅解决了HXN6型机车车架挠度难以保证的问题,降低对操作者技能等级要求,而且避免了传统烤火工艺带来的能源浪费及烤火对材料组织性能产生的不利影响,实现了节能环保的目的。