推盘炉生产线渗碳齿轮的热处理返修工艺研究

冯海波

大众汽车自动变速器天津有限公司 天津 300301

1 序言

推盘炉是一种可控气氛气体渗碳自动生产设备,其设计合理,性能可靠稳定,自动控制程度高,且节能效果明显,废弃排放少,对环境污染小,也是一种在齿轮生产中广泛使用的炉型。

推盘炉生产线是由预热炉、渗碳炉、淬火机构、清洗机、回火炉、料盘转移机构、供气系统、温度控制系统,以及碳势控制系统组成。温度控制系统是由温度测量装置、温度控制器、加热装置组成,温度控制器通过温度传感器的输出来调节加热功率输出,从而控制温度达到一个设定目标。碳势控制系统则由Lambda探头、碳控箱和碳控表组成。因为采用了先进的自动化和机械化的过程控制技术,所以生产线可以连续不断地上料运行,生产效率高,大批量连续渗碳淬火,具有产量大、节省能源、质量稳定的特点[1,2]。

齿轮在渗碳过程中,不可避免地会出现由于工艺制定不合理或设备发生故障造成渗碳零件未满足验收指标的情况。此类零件会出现残留奥氏体过多、表面硬度低、渗碳层太浅,以及零件表层和心部出现组织异常等现象[3]。为了挽救不合格产品,需对不同的缺陷产品,制定有针对性的返修工艺,最终使产品满足使用性能的要求。

对于连续推盘热处理生产线来讲,由于生产线为大批量连续渗碳生产,受到设备结构及最小生产周期的限制,对于缺陷产品的返修非常困难,这就对工艺的制定与控制提出了更高的要求。本文以连续推盘炉为例,介绍了缺陷齿轮产品的返修工艺。

2 产品简介及技术要求

差速器是汽车变速器中重要的传动部件,其转矩的分配和各零件的强度决定着汽车的可靠性,由于其不断承受着变化的转速和载荷,因此对齿轮的传动平稳性、耐磨性和疲劳强度有很高的要求。差速器齿轮的制造过程为:毛坯精锻→去应力退火→粗加工→渗碳处理→精加工→抛丸→清洗。

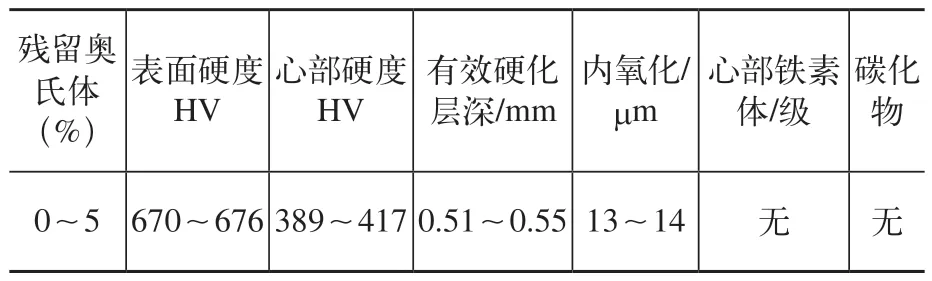

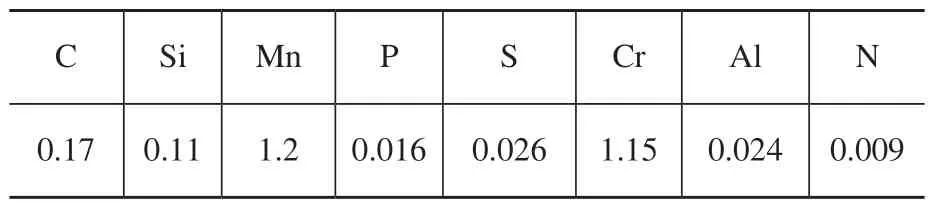

差速器齿轮的材料为16MnCr5钢,化学成分技术要求见表1,热处理验收要求见表2。

表1 16MnCr5钢的化学成分(质量分数)技术要求 (%)

表2 差速器齿轮热处理验收要求

3 检测结果分析

一批差速器齿轮在抽检过程中发现,表面硬度不合格。其热处理工艺为:预氧化区温度为450℃;加热区温度为910℃;渗碳区温度为940℃,碳势为1.02%;淬火区温度为930℃,碳势为0.82%;热处理生产线周期为550s。

通过进一步检测发现,该批零件表面硬度为670~676HV,低于验收标准680HV,渗碳层深度为0.51~0.55mm,接近下限,检测结果见表3。

表3 差速器齿轮热处理检测结果

零件表面硬度偏低的原因有很多,比如碳浓度高,产生残留奥氏体含量高;渗碳层中碳含量偏低;回火温度过高,回火时间太长;原材料淬透性低;表层脱碳,出现大量的非马氏体组织等。

通过火花光谱分析表明,母材的化学成分符合16MnCr5钢的要求,化学成分检测结果见表4。经计算淬透性为31.4HRC,符合30~34HRC的要求。

表4 16MnCr5钢的化学成分(质量分数)检测结果 (%)

查看回火炉温度记录数据,温度偏差在5℃以内,无异常,因此判断不是由于回火温度异常导致的表面硬度不合格。对比零件齿廓位置的金相组织,发现不合格零件残留奥氏体偏少,与合格零件差别明显。图1a所示为不合格零件齿廓位置的金相组织,为马氏体+极少量残留奥氏体。图1b所示为合格零件相同位置的金相组织,为马氏体+10%残留奥氏体。从表层组织以及渗层偏低的结果来分析,初步怀疑是由于表面碳含量太少,从而导致表面硬度不合格。

图1 不合格零件与合格零件表层金相组织对比(500×)

进一步测定不合格零件表面碳含量发现,零件表层wC只有0.5%左右,远低于合格零件的0.8%。

由此确定,这批零件不合格的主要原因是渗碳层中碳含量过低造成的。不合格零件表层碳浓度变化曲线如图2所示。

图2 不合格零件表层碳浓度变化曲线

通过调查生产数据发现,是由于热处理生产线Lambda探头故障,造成炉内碳势出现异常,最终导致产品表面碳含量过低。

4 返修试验结果与分析

通过以上分析可知,造成该批零件不合格的原因是渗碳层中碳含量过低。对于这种情况,我们只能选择重新进炉渗碳的方式来增加渗层碳含量,以达到提高表面硬度的目的。

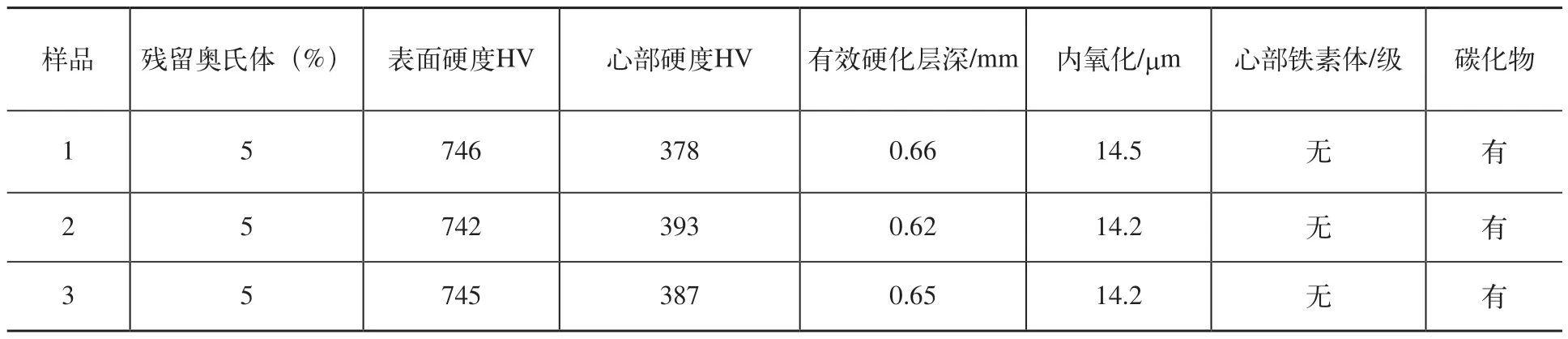

返修试验选取3个不合格零件,在连续式推盘渗碳炉中进行二次渗碳。由于产品已经有一次渗碳,且受到连续推盘炉最小周期的限制,太高的渗碳温度会造成渗层太深,超出验收要求的上限,因此返工工艺的渗碳温度不能太高。结合以往的经验,选取渗碳区的温度为880℃。最终制定的返修工艺为:预氧化区温度为300℃;加热区温度为860℃;渗碳区温度为880℃,碳势为1.2%;淬火区温度为860℃,碳势为0.82%;连续推盘炉生产线周期为545s。根据以往的经验,零件二次渗碳后,表层碳含量较高,受到淬火油冷却能力的限制,组织中不可避免地会出现过量的残留奥氏体,因此在二次渗碳后,增加了深冷处理。此外,深冷处理可以有效提高零件表面硬度[4]。深冷处理的工艺参数为-50℃冷冻,170℃回火。返修试验的检测结果见表5。

表5 返修试验零件检测结果

返修试验的检测结果说明,表面硬度在通过二次渗碳和深冷处理后达到740~750HV,在检测金相组织的过程中,发现齿顶位置有颗粒状碳化物,如图3所示。出现碳化物的原因,可能是碳势过高造成的。由于该产品不允许存在碳化物,大量碳化物的存在会降低零件的使用寿命[5],因此需要重新试验。

图3 齿轮齿顶位置的碳化物(500×)

对返修工艺进行优化,渗碳区碳势调整为1.1%,减小碳势的目的是降低零件表层碳含量。淬火区温度调整为870℃,目的是让更多的碳原子溶解在马氏体晶格中。其他参数不变,进行第二次返修试验,结果见表6。第二次返修试验后,齿尖位置没有发现碳化物,表面硬度741~754HV,其他项目检测结果也都满足标准要求。第二次返修试验齿尖位置的金相组织如图4所示。

表6 第二次返修试验零件检测结果

图4 第二次试验齿尖位置的金相组织(500×)

5 结束语

由以上的试验实例得出,通过采用连续推盘热处理炉,并选择合理的工艺参数,可将不合格的16MnCr5钢齿轮零件返修合格。返修成功的关键在于明确产品不合格的原因,并制定合理的返修渗碳温度和碳势。