自由摆放组合立板点云上激光焊接轨迹提取方法

李奕飞,潘通,周鑫,徐金亭

(1.大连理工大学汽车工程学院,辽宁 大连 116024;2.中国航发沈阳黎明航空发动机有限责任公司,辽宁 沈阳 110043)

1 前言

随着“中国制造2025”战略的实施,以工业机器人代替人工操作已成为装备制造业智能升级的核心。尽管目前工业机器人已广泛应用于自动化焊接生产线,但焊接轨迹的规划却普遍采用人工示教机器人的方式完成。如果工件位姿、机器人的作业条件发生变化,机器人焊接轨迹就不得不重新手动示教规划,很难实现焊接轨迹的实时动态调整。为此,给工业机器人装备非接触式激光测量装置,快速测量工件表面数据信息、识别工件类型、位置及姿态、自动提取焊接轨迹等,就成为满足工业机器人焊接任务实时调整、实现各类构件自动化焊接的有效手段。

目前,基于三维激光扫描等的复杂物体识别技术已经得到广泛的研究,主要方法可分为两类:即基于全局特征的方法和基于局部特征的方法。面向点云数据的全局特征识别法包括视点特征直方图(VFH)[1]、全局快速点特征直方图(GFPFH)[2]、形状功能集合描述符(ESF)[3]等方法。基于全局特征识别法具有很高的识别效率,但鲁棒性较差且对遮挡敏感。与基于全局特征方法不同,基于局部特征的识别方法则侧重于识别场景内的特征点或特征区域,主要包括点特征直方图(PFH)、方向特征直方图(SHOT)[4]、旋转投影统计(RoPS)[5]等方法。基于局部特征识别法具有高特征识别准确性,但算法普遍耗时较长、在很大程度上依赖于局部表面信息,且受测量数据的质量影响较大,限制了这些方法在实际焊接工程中的应用。针对机器人自动化焊接,文献[6]对视觉传感器获取的熔池信息进行处理以识别熔池形状和测量间隙的大小,追踪焊缝和选取适当的焊接条件,用于钢管的机器人焊接。文献[7]设计双目视觉系统,采用数学运算及图像算法计算出焊枪位置相较于长直焊缝中心线的偏移,然后通过模糊算法调节焊枪与焊缝的位置,并找出焊缝端点。文献[8]建立离线焊件CAD设计模型库,提取在线测量焊件点云的VFH特征,通过与设计模型库中模型的VFH特征比对,对焊件进行识别,从而利用模型库的焊接信息并结合焊件的位姿,生成焊接轨迹。上述大都通过实际测量数据与设计模型间的比对,实现焊接信息提取。在未知模型信息的工况下,并不能用于自由摆放组合立板的实时识别与自动焊接。为解决这一问题,提出一种直接面向组合立板构件测量点云的激光焊接轨迹提取方法,无需借助组合立板构件的CAD设计模型,就可从测量点云上准确提取自由摆放组合立板的焊接轨迹,从保证自动焊接过程的实现,并且在测量数据噪声较多的情况下仍具有很好的鲁棒性。

2 噪声剔除与区域分割

2.1 点云背景噪声的剔除

在工厂复杂环境下,在机三维激光扫描获取的点云数据往往包含大量无用的地面、辅助设备甚至人员等背景噪声,识别并剔除点云背景噪声有助于更方便地获取目组合立板构件的有效数据信息,也是点云区域分割处理的前提。将基于随机采样一致方法[9],估算并剔除点云背景噪声,获取组合立板构件的有效数据信息,减少背景噪声对后续点云分割算法的影响。点云背景噪声剔除算法如下所述:

(1)随机选取三个数据点,经过三点作平面Mi。

(2)根据数据点与Mi的相对位置,将各数据点存储到Mi两侧对应的两个点集S1,S2。若S1或S2中所有数据点到Mi的距离均小于阈值D,则将Mi标记为备选背景面,否返回步骤(1)重新选取数据点。

(3)计算点云中所有数据点到Mi的距离并记录到Mi距离不大于D的点集Si。

(4)多次重复(1)~(3),选取点数最大的点集Sn,在点云中剔除Sn包含的数据点。

2.2 点云的区域分割

在实际工况下,为追求更高的焊接效率,往往一次采集多个立板构件的三维测量数据。在对构件进行识别与定位之前,必须将场景点云中同时存在的多个构件分割为单体构件。将基于区域生长法[10],剔除点云的离群噪声,提取单个组合立板构件的数据信息,以便构件的类型识别与分类处理。点云的区域分割算法如下所述:

(1)设置最小点簇数目Pmin、法向夹角阈值θs。

(2)对测量数据进行立方分割并存储每一体素的数据。

(3)估算各点的局部法向量ni与曲率ki。

(4)选取曲率最小点pi作为种子点,所在体素cubei作为种子单元。

(5)计算cubei中种子点的平均法向量。

(6)搜索cubei临近体素中的所有点,计算每个点的法向量与的夹角θk,如果θk<θs,则将该点加入种子点集S,所在体素加入种子单元集Scube。

(7)在Scube中删除cubei,在S中删除属于cubei的点。若Scube不为空,从Scube中选取新种子单元并返回(5);否则统计访问的种子点数量Pp。若Pp≥Pmin,将(5)后访问的点移除并将其中的种子点作为构件点云存储。

(8)从点云中移除并清空S与Scube。若剩余数据点数量Pl≥Pmin,返回(5)。

3 立板特征识别与焊接轨迹提取

3.1 立板特征识别

采用面结构光三维测量相机在线扫描工作台上的自由位姿组合立板构件。为准确估计构件位姿,根据单个构件立板间的正交性,将各独立构件划分为如下四种类型:独立立板、T字交错、十字交错与井字交错,如图1所示。

图1 构件类型划分Fig.1 Component Type Division

对通过预处理剔除背景噪声与离群噪声的单个构件点云进行旋转变换,使构件上表面(用主背景面作替代)与xOy平面平行,并按如下步骤筛分构件类型:

(1)绕z轴旋转点云,同时计算点云在x轴和y轴上的投影长度dx、dy,直到dx+dy取最小值。若dx或dy小于基于立板厚度的参数δ,则构件类型为独立立板并结束判别。

(2)绕z轴旋转点云,使dx+dy不取极值。分别计算点云的坐标最值点px,min、px,max、py,min、py,max。若任意两点间距小于δ,则构件类型为T字交错或构型近似于T字交错的十字交错(归于前类)并结束判别。

(3)计算点云坐标最值点连线的中点px,mid、py,mid:

若px,mid、py,mid的邻域内无数据点,则构件类型为井字交错并结束判别。

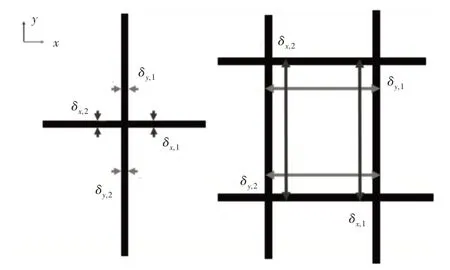

(4)绕z轴旋转点云使dx取最小值。分别计算构件三等分位置的投影。若δx,i<δ;δy,i<δ,i=1,2则构件类型为十字交错,否则构件类型为井字交错,如图2所示。

图2 十字与井字交错构件投影示意图Fig.2 Schematic Projection of Cross−Type and Pound Sign−Type Elements

采用非特征比对的方法提取组合立板构件的焊接轨迹,确定构件的位姿可大幅度降低定位难度。通过如下方法估计构件的位姿,调整点云以使立板边缘平行于坐标轴:

(1)对于独立立板与十字交错类型构件,绕z轴旋转点云,使点云的x轴投影dx取最大值,并校正板厚引起的偏转。

(2)对于井字交错类型构件,绕z轴旋转点云,使点云的x轴、y轴投影之和取最大值。

(3)对于T字交错类型构件,点云对x轴的惯性矩Ix为:

3.2 焊接轨迹提取

组合立板构件的焊接轨迹可简化为构件角点的连线。提出了一种基于边界拟合的角点提取方法。首先将位姿变换后的点云划分为若干个识别单元,遵循单元数最小原则并保证每个单元中至多包含一对交错立板。对每个单元,分别考察构件的局部点云,如图3所示。以左角点局部点云为例。

图3 左角点局部点云Fig.3 Local Cloud of Point of Left Corner Point

在点云的x轴左侧截取区间D,将该区间n等分为若干微区间,每一段长度为dx。从左到右依次搜索各微区间中的所有点,若微区间内的点数大于最小可信值M,将微区间内y坐标最大的点作为采样点,否则向右合并微区间并重复此步骤。在全部微区间完成搜索后,得到采样点集的最小二乘拟合直线,直线与区间左边界的交点即为待求角点。求得各外角点的二维坐标后,由各外角点间连线的交点得到内角点二维坐标,如图4所示。估算立板顶面与底板平面的法向量,进而生成各自的拟合平面。计算各二维角点沿z轴在对应拟合平面上的投影,得到构件的三维角点。最后,按焊接加工需求连接相邻角点,提取组合立板的焊接轨迹。

图4 外角点与内角点Fig.4 Outer Corner Points and Inner Corner Points

4 试验

使用Photoneo Phoxi 3D Scanner M面结构光扫描相机于俯视位置拍摄实验台上的构件,采集4种类型构件各10种不同位姿下的点云,由算法生成焊接轨迹,如图5所示。试验结果表明,算法能够从构件部分空间结构中有效提取完整焊缝。4种构件识别速度与精度的分析结果,如表1 所示。算法平均运行时间为2.838s,具有较高的识别效率,焊接轨迹端点的平均RMSE 为0.730 mm,识别精度能够满足焊接加工需要。算法平均识别准确率为97.5%,在点云存在背景噪声与离群点噪声的情况下依然具有良好的鲁棒性。

图5 组合立板点云与焊接轨迹Fig.5 Cloud of Point of Vertical Plate and Welding Trajectory

表1 不同类型组合立板识别结果Tab.1 Identification Results of Different Types of Vertical Plate

为验证提出算法识别不同尺寸与特征构件的能力,选取8种T字交错构件点云进行实验,如图6所示。每个构件的识别速度和精度分析,如表2所示。从中看出,算法对工件几何尺寸变化不敏感,即使在构件e与构件f点云部分缺失或噪声较多的情况下也能够生成与理论轨迹相近似的焊接轨迹。

表2 不同尺寸与特征组合立板识别结果Tab.2 Recognition Results of Vertical Plate with Different Size and Feature

图6 不同尺寸与特征的同种构件Fig.6 Identical Components of Different Sizes and Features

5 结论

针对未知模型信息的变位姿组合立板构件的焊接轨迹提取需求,提出了一种基于立板类型识别与特征提取的焊接轨迹规划方法。该方法用旋转投影匹配代替了传统的特征匹配检测手段,使视觉引导系统不再依赖构件CAD模型,将识别目标从单个构件延伸成多个类型。经试验验证,该方法能够高效、准确提取自由摆放立板组合构件的焊接轨迹,并具有很好的鲁棒性。运用此方法能够大幅度提高在线焊接加工系统的适用范围和处理能力,实现自动焊接过程。提出的方法可以推广到复杂组合立板构件的焊接轨迹提取中去,如何设定能准确识别多类型与复合构型的旋转投影条件以及如何规划曲线焊接轨迹将是下一步研究内容。