鲨鱼盾鳞仿生起苗铲减阻仿真分析

霍鹏,李建平,杨欣,许述财

(1.河北农业大学机电工程学院,河北 保定 071000;2.清华大学汽车安全与节能国家重点实验室,北京 100084)

1 引言

近几年,仿生学的应用广泛,机器人研究中,文献[1]提出一种基于直线驱动、具有空间三并联五杆柔性机构的机器人仿生足部;文献[2]根据鸟类的飞行特性,设计了一种两自由度仿生扑翼飞行机器人;文献[3]应用仿生原理,对鼹鼠挖掘的功能形态学、技术及运动轨迹进行研究,提出了仿生挖掘机器人工作时的轨迹要求及位移匹配要求;车辆结构设计研究中,文献[4]在原车尾部设计非光滑棱纹仿生结构,并采用多目标遗传算法对带有棱纹仿生结构的Ahmed车辆模型进行优化分析,结果发现优化后的车辆模型阻力系数降幅和升力系数降幅分别为5%、29.35%,能够起到显著的减阻增稳效果;薄壁结构研究中,文献[5]基于结构仿生学原理,对晶胞单元薄壁管进行仿生设计,并采用响应面法进行薄壁管结构优化,设计出具有优良吸能特性的仿生薄壁管。

仿生应用不胜枚举,将动物的某些优良的身体特征应用于农业机械耕作部件的减阻结构设计中也已成为机械领域研究的热点,以仿生学作为研究手段设计触土部件的形态和结构来减少土坡对触土部件的工作阻力也已经取得实质性的进展[6−7]。一些学者将仿生学应用在犁的设计上,文献[8]根据机引犁壁工作特性,研制出可减粘降阻的仿生犁壁,并通过室内试验与田间试验发现仿生犁壁可比普通犁壁降低油耗(5.6~12.6)%,降低犁耕阻力(15~18)%,并具有较好的脱土性和耐磨性;文献[9]根据典型土壤动物蜣螂体表的减粘降阻和脱附效应开发了应用于水田的仿生犁壁,研究仿生水田犁壁面上几何非光滑结构单元的尺寸和分布对犁耕阻力的影响,田间对比测试表明,仿生非光滑水田犁壁与普通光滑水田犁壁相比,降低犁耕阻力(15.9~18.0)%,减少油耗11.9%,提高生产率20.5%;文献[10]以仿生非光滑犁铧的铧式犁和普通犁铧的铧式犁在田间进行的试验数据为基础,确定了由于犁体不同对犁耕作业经济效益产生影响的评价指标,并对各指标进行了量化及标准化处理,结果表明,仿生非光滑犁铧的铧式犁比普通犁铧的铧式犁可显著提高犁耕作业的经济效益约1.62倍。一些学者将仿生学应用在深松铲的设计上,文献[11]基于栉孔扇贝的瓣表面棱纹形结构,将其良好耐磨性能应用于深松铲刃的磨损表面结构设计中,并在土壤磨料作用下与普通平板型试验样件进行了对比磨料磨损试验,结果表明在不同的滑动速度下,仿生试验样件比平板型样件的质量磨损量减小了(13~30)%,且T10样件的耐磨性优于65Mn样件;文献[12]将小家鼠爪趾高效的土壤挖掘性能应用于深松铲减阻结构设计中,设计了铲柄破土刃口为指数函数曲线型减阻深松铲,通过田间试验表明,耕作阻力随着耕深和前进速度的增大而增大,在相同试验条件下,仿生减阻深松铲与传统深松铲相比,耕作阻力降低(8.5~39.5)%,减阻效果明显;文献[13]通过对狗獾爪趾的观察,设计了一种仿狗獾爪趾的铲柄刃口为多项式曲线、铲尖为圆弧形的新型深松铲,并进行土槽试验,结果表明仿生铲比传统铲耕作阻力减小了(13.33~21.72)%。

一些学者将仿生学应用在挖掘铲的设计上,文献[14]据蝼蛄前足胫节爪趾第1趾的体视显微镜照片设计了马铃薯挖掘铲铲片,并基于离散元法对仿生铲片挖掘土壤的过程进行数值模拟,在同等条件下与普通铲片进行仿真结果对比,结果表明,仿生铲片较普通铲片前进阻力减小了11.36%,垂直方向减小了17.65%,仿生铲片对土壤颗粒间黏结力的破坏率比普通铲片高2.68%;文献[15]分析野猪头部几何模型,得到六条曲线的拟合方程,加工出五种不同的仿生起垄铲,土槽试验表明仿生曲线的选取越靠近野猪头部的前端,其减阻效果越好。

随着现代化规模果园的发展,高质量苗木出圃对机械化的要求越来越高。成品苗木的挖掘是苹果苗木生产的关键环节。近年来,我国一些苗圃基地采用简单改装的犁或林木起苗机挖掘苹果树苗,起苗效果不理想[16]。文献[17]基于苹果苗木起苗的园艺要求,进行了L型苹果苗木起苗铲的设计,生产出不损伤侧根系的规格化标准苗木;文献[18]通过有限元模拟起苗铲作业受载情况,对其进行仿真优化并试制了样机,改进后的起苗铲工作阻力减小,提高了作业效率;文献[19]设计并试制了搭载曲柄摇杆机构的苹果果树起苗机,田间试验发现起苗效率1.6 株/s,可节省人工50.85%;文献[20]对果树苗木起苗机苗土分离机构进行模态分析,设计了可改变振幅的振动机构,通过运动仿真验证其符合实际运动规律。

以一种锤头双髻鲨鱼盾鳞为仿生原型,通过提取其特有的沟槽结构,设计一种具有沟槽的仿生起苗铲,对其进行仿真模拟,并通过与传统起苗铲进行对比分析,研究其减阻特性。

2 仿生结构设计

2.1 仿生原型

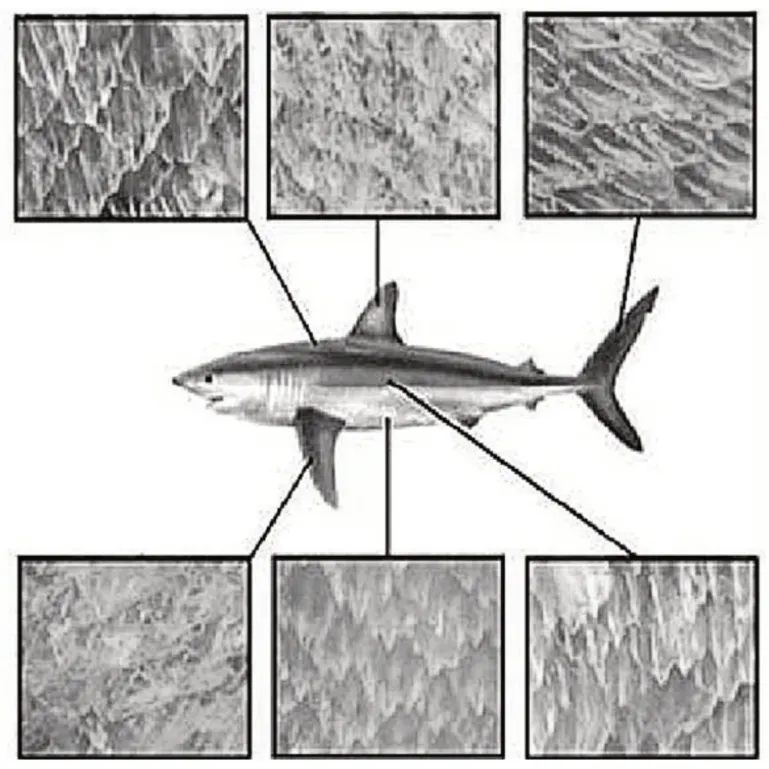

鲨鱼种类繁多,不同种类的鲨鱼盾鳞结构的减阻效果也各有不同。例如在高速水流中,皱唇鲨游速较慢,其盾鳞的减阻效果不如快速鲨鱼,而锤头双髻鲨、短鳍灰鲭鲨和大白鲨则属于快速鲨鱼,盾鳞的减阻效果较好。锤头双髻鲨是栖息于沿岸至外洋大陆架或岛屿架上的大型鲨鱼,分布于印度洋、太平洋和大西洋热带和温带海域,在中国分布于黄海、东海、台湾北部海域。同一鲨鱼不同部位的盾鳞,其尺寸、形状以及功能都不同,功能差异性的鲨鱼不同部位的盾鳞形态[21],如图1所示。

图1 鲨鱼不同部位盾鳞形态Fig.1 The Shape of Placoid Scale From Different Part of Shark

参考文献[22]选择锤头双髻鲨接近第一背鳍的体表部的盾鳞形态。这个部位的盾鳞当鲨鱼在水中快速游动时将对水流产生较大影响。盾鳞沟槽结构具有良好的减阻效果,其几何尺寸为减阻结构仿生制造的重要参数。

以快速鲨鱼锤头双髻鲨盾鳞为研究对象,利用逆向工程技术对盾鳞的几何结构进行生物信息提取,采用扫描电镜和激光共聚焦三维扫描显微镜对鲨鱼皮样本盾鳞尺寸进行了测绘。平双髻鲨盾鳞呈覆瓦式排列,单个盾鳞为3尖5嵴型。肋条高度分别为21.3μm、16.5μm 和10.2μm,沟槽宽度分别为51.7μm、34.3μm 和16.2μm,对参数进行简化:肋条高度分别为20μm、15μm和10μm,沟槽宽度分别为50μm、35μm和15μm[22]。基于获得的数据建立鲨鱼盾鳞三维模型能较好地再现盾鳞形貌,为减阻结构的仿生制造研究奠定了基础。

2.2 结构设计

利用Rhino建模软件,建立单个鲨鱼盾鳞结构模型,根据鲨鱼盾鳞实际沟槽宽度与盾鳞长度的比值,将其等比例放大103倍,以保证鲨鱼盾鳞应有的尺寸特性,避免因尺寸误差降低减阻性能。根据盾鳞形貌特性,在此基础上使用曲线和曲面的控制与调整建模出单个鳞片的三维模型,如图2所示。

图2 盾鳞三维模型Fig.2 Three−Dimensional Model of Placoid Scale

3 起苗铲设计指标

起苗铲的作用是入土、碎土和断根。设计关键参数主要考虑起苗铲工作隙角α、铲长l、铲刃角b和铲刃张角2γ。

3.1 工作隙角α

工作隙角α,即起苗铲工作面与起苗铲前进方向的夹角,有α1和α2,工作隙角α1主要起切土作用,工作隙角α2主要起碎土作用。起苗铲铲刃入土受力图,如图3所示(仿生铲只在第一嵴上分析,其余四嵴情况类似)。

图3 起苗铲铲刃入土土垡受力图Fig.3 Stress Diagram of Seedling Shovel Blade in Soil

起苗机配套动力为80马力拖拉机,作业速度v为1.2m·s-1。为保证起苗作业,起苗铲最大变形量不超过5mm。考虑机组作业时,拖拉机在田间行走,取拖拉机的牵引功率PT为:

式中:Pe—拖拉机发动机牵引功率,kW(1马力=0.736kW);PT—拖拉机牵引功率,kW。

拖拉机的挂钩牵引力FT为:

经计算拖拉机挂钩牵引力FT为19.6 kN,提供50%牵引力给起苗铲,最大牵引效率约为55%[23],计算得起苗铲的驱动力T约为5.4kN,由于起苗时拖拉机匀速前进,故其反作用力即起苗铲的阻力F。

由于受力平衡,根据图3土垡受力分析图,工作隙角α1可由以下方程来决定。

式中:FN—铲面对土垡的支持力,kN;

Ff-铲面对土垡的摩擦力,kN;

G-带苗土垡的重力,N;

F-土壤与铲面的摩擦系数(f=tanθ);

θ-土壤与铲面的摩擦角θ=(30~36)°。

整理方程得式(8):

挖出土垡的质量约25kg,取重力比例系数g为9.81m/s2,土壤对铲面的摩擦角θ取30°,求得理论工作隙角α1为51°。实际工作隙角α1需结合起苗深度及工作性能要求而设定,远小于上述值。α1较大有利于铲入土,若α1值超过上式值时,则撅起土垡会堆积在铲上,增加铲工作阻力。α1较小不利于入土,因此选择合适的工作隙角是十分必要的。在专业标准试验验证时,经电测法测得α1为(16~17)°时,起苗机工作阻力最小,入土性能最好[24]。仿生起苗铲工作隙角α1取16°更容易入土且不会产生过大工作阻力。

起苗铲水平铲刃的后段有仿盾鳞嵴突起,其工作隙角α2过小不利于碎土,起苗困难。α2过大时有利于松土,但要埋没苗木,且工作阻力将增加。为了防止起苗铲前部拥土和后部碎土不足,采用前段工作隙角α1较小,后段工作隙角α2较大。工作隙角α2一般取(20~30)°较适宜,较低值适用于沙质土壤,较高值适用于中等坚实的土壤。仿生起苗铲工作隙角α2取30°,更容易碎土且不会产生过大工作阻力。

3.2 铲长l

铲长l指水平铲刃至铲末端的距离,分为前段l1和后段l2。前段l1根据已经确定的前段工作隙角α1和切土深度h1确定,由l1=h1/sinα1计算得到。后段l2可近似的由能量守恒定律确定。假设被掘起的土垡在前段l1是以起苗铲前进速度v运动,在后段l2由起始的速度v到末端的速度为0,土垡的动能全部转化为克服铲面摩擦力做的功W1和克服重力做的功W2。

土垡在后段l2运动过程中能量守恒

联立上式(3)~式(4),式(9)~式(11)得:

起苗铲铲长l=l1+l2。由此可知铲长与工作隙角、铲的前进速度v和土壤质地等因素有关。当切土深度h不变时,工作隙角α增大,则铲长l选择较小值;当土壤坚实时,土壤对起苗铲的摩擦系数较大,起苗铲的前进速度为定值,则铲长l选择较小值;当速度增加,铲长应选择较大值。速度快,土壤破碎加剧,土壤坚实时,土垡难以破碎,所以工作阻力也明显增加,此时应采用低速前进。α1取16°时,l1=120mm,h1=33mm。l2长按式(9)计算数值较小。为了充分松土,使苗木不产生翻转,l2应适当加长,取l2=(200~400)mm 较适合。较低值适用于沙质土壤,较高值适用于中等坚实的土壤。仿生铲选择后段铲长l2为240mm。

3.3 铲刃角β

铲刃角β指水平铲刃的角度。合适的铲刃角可以有效切土和剪断苗木杂乱根系,避免土垡堆积在铲上,增加铲的工作阻力。刃角与刃厚相关,铲刃厚则刃角大,刃厚会增加工作阻力,不能迅速切断苗根,刃薄则铲磨损快,规定起苗铲刃角β为(10~12)°[24]。传统起苗铲由于铲面是光滑平面,在潮湿泥土工作条件下粘连土壤,土垡即使通过铲刃,也会在铲面产生较大工作阻力。仿生起苗铲根据盾鳞外形特点设计,在具有传统铲刃角的基础上,依靠其特有的沟槽曲线保持铲刃连续贯通到铲末端,使铲的工作阻力可以降低,起苗铲刃角β为10°。动态下的非光滑表面还减小实际触土面积,引起土垡微振动,从而进一步增加脱土性,降低起苗阻力。水平铲刃,如图4所示。由图可以看出,仿生铲刃借助沟槽曲线将挖起物平滑自然托起达到减阻效果。

图4 仿生水平铲刃Fig.4 Horizontal Blade of Bionic Seedling Shovel

3.4 铲刃张角2γ

水平铲刃张角2γ是指在水平张开的角度。张角大,铲刃不能对苗根产生滑切效果,甚至撕裂苗根。张角小,铲刃切土深度不等,即刃尖处较深,刃尖后部逐渐变浅,导致应力集中,对铲的磨损严重,且起苗不能满足需要宽度。实际考虑起苗铲的刚度、强度、起苗深度,一般取水平铲刃张角2γ为(160~170)°,较大值适用于沙质土壤,较小值适用于中等坚实的土壤[25]。仿生起苗铲铲刃张角选择162°。

4 有限元建模

4.1 起苗铲模型

为了适应果园起苗铲的各参数,针对鲨鱼盾鳞原型做了简化并根据起苗铲的实际工作情况进行改进,将前端做成凸圆刃铲刃,张角为162°,肋条高度等比例放大1.4×103倍。分别为28mm、21mm和14mm。沟槽宽度等比例放大2.8×103倍,分别为140mm、98mm和42mm。在三维绘图软件Rhino构建三维模型,如图5所示。将三维模型stp格式导入到HyperMesh中,定义各向同性材料Q235对应的材料属性为MATL1(*MAT_ELASTIC),密度为ρ=7.9×103kg·m−3,杨氏模量E=210GPa,泊松比μ=0.3,采用自由划分网格方式进行四面体网格划分。

图5 仿生起苗铲三维模型Fig.53 D Model of Bionic Seedling Shovel

4.2 土壤本构模型

选择合理的土壤本构模型,对于提高起苗铲切削土壤数值模拟的准确性具有重要意义。在数值模拟中,土壤模型通过hyper⁃mesh 建立为1000×650×400mm 的长方体,土壤属性定义为Sect⁃Sld,材料定义为MATL5(*MAT_SOIL_AND_FOAM),其基本参数设置卡片,如图6所示。采用自由划分网格方式进行四面体网格划分。

图6 土壤模型材料参数设置Fig.6 Material Parameters of Soil Model

4.3 施加边界条件和载荷

将土壤模型底端进行约束,起苗铲的移动速度定义为1.2m·s−1,起苗铲定义为指定主面(MSID),土壤定义为指定从面(SSID)。起苗铲与土壤之间的接触选择为面面侵蚀接触(*CONTACT_EROD⁃ING_SURFACE_TO_SURFACE),此接触能够保证土壤表面单元在切削失效的情况下程序自动定义新的接触面[26]。

5 求解与分析

将设置好的模型导出k文件,在有限元求解器LS-DYNA中进行求解,利用HyperGraph打开结果文件,进行数据分析。

铲体的切土和碎土作用都是由铲体仿生曲面来完成的。仿生铲面是一个形状复杂的曲面,土壤作用在铲面上的力包括作用在凸圆铲刃、肋条和沟槽的力,是一个空间汇交力系。在铲起苗过程中,铲体对土壤产生推移、切割和抛翻等作用,引起土壤对铲体的反作用力,而起苗铲牵引阻力则是从土壤对铲体的阻力沿前进方向的水平分力方面来考虑。起苗作业中,土壤应力是土壤对所施加的机械力的反作用力,根据土壤应力大小的变化可分析碎土型仿生起苗铲的作业过程。

5.1 切削过程分析

仿生起苗铲在1.2m/s的速度下前进,耕深350mm,分析其切削土壤过程,部分截图,如图7所示。起苗铲在第20ms时与土壤接触,如图7(a)所示。此时,起苗铲尖端有向上的速度分量,加上刃口处的几何形状,使得被切削土壤向上和向前滑移,土壤开始膨胀,此时土壤又受到来自上方土壤和起苗铲刀的挤压,这些条件使得土壤的最大应力集中起苗铲的前端上部。在第300ms时,起苗铲完全进入土壤,土壤会随着接触点的破坏而逐渐向四周扩展,如图7(b)所示。

图7 仿生起苗铲切削过程Fig.7 Cutting Process of Bionic Seedling Lifting Shovel

5.2 应力与应变

随着起苗铲从左侧进入虚拟土壤,起苗铲的阻力从0开始逐渐增加,起苗铲完全进入虚拟土壤后阻力基本处于稳定状态。因在仿真过程中起苗铲前面的土壤的积累,导致耕作阻力增加,最大等效切削应力为8.085×10−6MPa,等效应变为2.089×10−11,变形远小于设计要求的5mm,满足设计要求。

切削土壤过程中起苗铲等效切削应力与等效应力部分截图,如图8所示。

图8 仿生起苗铲切削过程Fig.8 Finite Element Analysis of Bionic Shovel

由切削过程分析和等效应力与应变仿真结果可知,仿生起苗铲可实现起苗作业,满足设计要求。对仿生起苗铲的减阻效果进行了仿真对比试验。

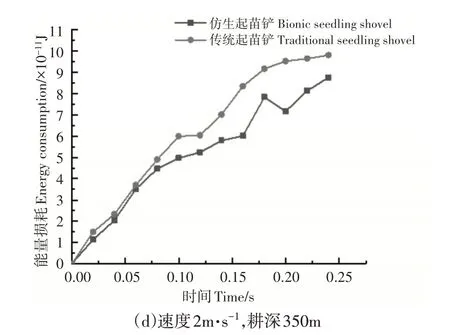

6 对比试验

为检验仿生起苗铲的减阻效果,以相同的结构参数赋予传统起苗铲和仿生起苗铲,并进行仿真试验。根据虚拟土壤长度和农艺要求,设置起苗铲作业速度为1.2m/s和2m/s,耕深选择250mm和350mm。起苗铲耕作能量损耗仿真曲线,如图9所示。分析图9中能量损耗曲线,在作业速度1.2m·s-1、耕深250mm,作业速度1.2m·s-1、耕深350mm,作业速度2m·s-1、耕深250mm,作业速度2m·s-1、耕深350mm的四种工况下,相较于传统起苗铲,仿生起苗铲的平均能量损耗分别降低了14.25%、12.89%、16.55%和13.48%。仿真结果表明仿生起苗铲具有减阻效果,平均减阻14.29%。由此可见,仿真效果理想,仿生起苗铲减阻性能较传统起苗铲明显,满足设计要求。

图9 起苗铲耕作能量损耗仿真曲线Fig.9 Simulation Curve of Energy Loss

7 结论

(1)提取了盾鳞沟槽结构参数。基于结构仿生学对锤头双髻鲨盾鳞进行仿生研究,对盾鳞沟槽结构参数进行提取,肋条高度等比例放大1.4×103倍,分别为28mm、21mm 和14mm,沟槽宽度等比例放大2.8×103倍,分别为140mm、98mm和42mm。

(2)设计了仿生起苗铲。将鲨鱼盾鳞沟槽特性应用于起苗铲,进行仿生设计,确定仿生起苗铲关键参数,工作隙角α1为16°、α2为30°,铲长l1为200 mm、l2为240、铲刃角β为10°、铲刃张角2γ为162°。

(3)仿生起苗铲的结构强度符合设计要求。利用有限元软件LS−DYNA模拟仿生起苗铲切削土壤,可实现作业要求,完全入土过程中最大等效切削应力为8.085MPa,等效应变为2.089×10−11,变形远小于设计要求的5mm,满足设计要求。

(4)仿生起苗铲较传统起苗铲的能量损耗较少,减阻效果明显。通过仿真试验将仿生起苗铲与传统起苗铲进行对比研究发现,在作业速度1.2m·s−1、耕深250mm,作业速度1.2m·s−1、耕深350mm,作业速度2m·s−1、耕深250mm,作业速度2m·s−1、耕深350mm的4种作业条件下,相较于传统起苗铲,仿生起苗铲的平均能量损耗分别降低了14.25%、12.89%、16.55%和13.48%,平均减阻14.29%,仿生起苗铲减阻效果明显。

由于目前采用3D打印制造成本较大且不易实现,传统机械加工不能完全保证仿生起苗铲沟槽结构特性的准确性,并未进行样件制造与田间试验,后续研究将继续对仿生起苗铲进行参数优化并考虑制造样件与田间试验。