聚能射流侵彻页岩储层损伤裂隙形成机制*

牟恭雨,罗 宁,申 涛,梁汉良,柴亚博,翟 成

(1.中国矿业大学深部岩土力学与地下工程国家重点实验室,江苏 徐州 221116;2.北京理工大学爆炸科学与技术国家重点实验室,北京 100081;3.中国矿业大学力学与土木工程学院,江苏 徐州 221116;4.中国矿业大学安全工程学院,江苏 徐州 221116)

随着碳中和、碳达峰目标的提出,页岩气作为一种以甲烷为主的清洁、高效的能源资源,其深地高效开发的重要性更加凸显[1]。我国对页岩气的开发虽起步较晚,但研发压裂页岩等关键技术的投入逐年增长,目前水力压裂法相对成熟,重庆涪陵、四川威远-长宁等部分中国南方海相页岩地区得以实现产业化生产[2]。随着页岩气的开发逐渐由海相页岩转向海陆过渡相和陆相页岩,页岩储层单层厚度更小、塑性与非均质性增强、脆性变差的特点使得储层水力压裂改造效果变差[3],且陆相页岩多位于偏远干旱地区,水力压裂中水资源浪费和环境污染问题愈发突出[4-5]。页岩储层甲烷原位多级燃爆压裂作为一种变革性的技术,其作用时间短、峰值压力大,既能克服水力压裂带来的水资源浪费和环境污染问题,又能克服高能气体压裂存在的火工品安全性差、裂缝扩展规模小等问题,有望成为页岩气储层高效、安全、环保压裂的新选择。与其他压裂方式一样,在压裂前需要人工射孔形成初始孔道。射孔孔道的体积和形态直接决定起爆可行性和有效装药量,进而影响压裂效果,因此,有必要对射孔弹侵彻页岩进行研究。作为射孔弹中的关键部件,药型罩始终是研究的重点,金玮玮等[6]和Su 等[7]开展了药型罩锥角对射流特性和侵彻效果影响的二维数值模拟,发现药型罩锥角对射流速度、杵体速度、射流形态、侵彻深度和开孔孔径均有显著影响。Dehestani 等[8]开展了不同壁厚药型罩侵彻钢靶的数值模拟,发现随着药型罩厚度的减小,射流对钢靶的侵彻深度增大。张晓伟等[9]、贺海民等[10]、樊雪飞等[11]和Zaki 等[12]通过实验或数值模拟的方法,分别研究了铜、钽、钨、铝和钛等材料的药型罩对射流和侵彻效果的影响,发现不同材料的药型罩形成的射流和侵彻效果具有明显差异。然而,以上的数值模拟多以二维建模且在无壳装药条件下进行,少以三维建模且在射孔弹结构下进行;针对岩土类材料的聚能射流侵彻的研究,主要集中在混凝土[13]、高强混凝土[14]、砂岩[15]、凝灰岩和煤层等,少有针对侵彻页岩储层的。

本文中,建立射孔弹-空气-页岩的三维模型,利用ANSYS/LS-DYNA 软件开展聚能射孔弹侵彻页岩的三维数值模拟,通过射孔弹内不同的药型罩设计,研究药型罩对页岩射孔和损伤致裂效果的影响,进而系统研究射流速度与形态、页岩射孔深度与孔径、页岩孔裂隙形成规律特征等,以期为射孔弹中药型罩的优选提供参考,同时为各种压裂工艺提供射孔孔道几何参数和初始裂隙发育情况等数据支持。

1 计算模型

图1(a)为DP46RDX42-Y 型射孔弹的原型,图1(b)为利用ANSYS/Workbench 建立的几何模型,射孔弹外径为52 mm,内径为46 mm,高度为62 mm,药型罩压入深度为2 mm。以该射孔弹模型为基础,建立如图2(a)所示的射孔弹-空气域-页岩模型,炸高设置为30 mm,页岩尺寸为50 mm × 50 mm × 900 mm。射孔弹和空气设置为多物质ALE (arbitrary Lagrange-Euler)算法,页岩设置为Lagrangian 算法,同时设置页岩与空气、射孔弹之间基于罚函数的流固耦合约束[16]。为提高计算效率,采用三维1/4 建模,对称面设置对称边界;为了防止炸药爆轰波反射的干扰,模型外侧边界设置非反射边界,如图2(b)所示。为了确保网格具有足够的精度,同时避免过大的计算时长,对炸药、药型罩和页岩中射流经过的中心区域进行精细的网格划分,如图2(c)所示。有限元模型单元数量共计2 600 000。

图1 DP46RDX42-Y 型射孔弹及其三维模型Fig.1 Perforating charge and its three-dimensional model

图2 三维有限元模型及其前处理Fig.2 The three-dimensional finite element model and its preprocessing

2 材料模型与参数设置

2.1 炸药材料模型与状态方程

炸药采用高能炸药模型,其中爆轰产物所产生的压力peos通过JWL 状态方程[17]计算:

式中:E为体积内能,V为相对体积;A、B、R1、R2和ω 为与炸药性质相关的常数。起爆点设置在炸药中心顶点处,炸药的具体参数[18]为:密度ρ=1.82 g/cm3,A=748.6 GPa,B=13.38 GPa,R1=4.5,R2=1.2,ω =0.38,爆轰速度D=8 480 m/s,CJ 压力pCJ=34.2 GPa。

2.2 空气材料模型与状态方程

将空气视为理想气体,采用线性多项式状态方程来描述理想气体的力学行为,在LS-DYNA 中线性多项式状态方程通过下式计算压力[17]:

式中:E1为体积内能,µ 为相对体积,C0、C1、C2、C3、C4、C5和C6为常数。空气的具体参数[19]为:密度ρ1=1.28×10-3g/cm3,C0=C1=C2=C3=0,C4=C5=0.4,C6=0。

2.3 药型罩、壳体材料模型与状态方程

药型罩和壳体均为金属材料,采用Johnson-Cook 模型和Grüneisen 状态方程来描述,Johnson-Cook 模型适用于较宽的应变率范围和由塑性生热引起绝热温升导致材料软化的场合,能够描述金属在高温、高应变率下的强度变化,在模拟爆轰驱动药型罩形成金属射流的领域应用广泛。其屈服应力可以表示为:

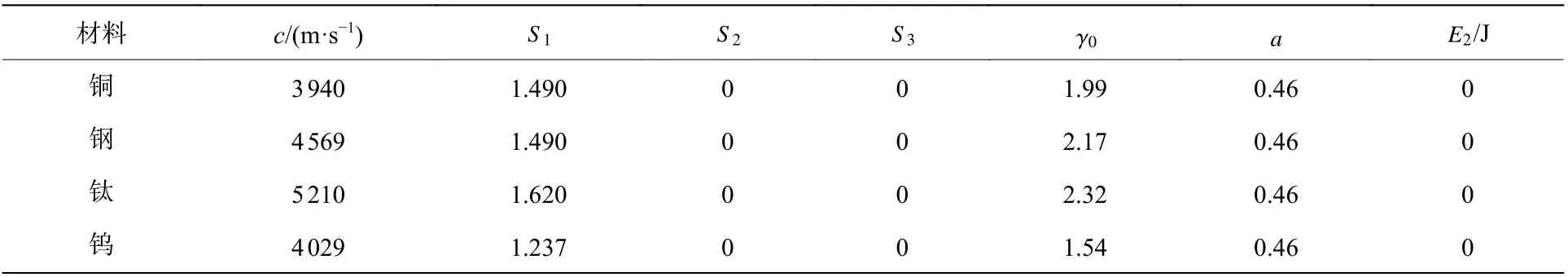

表2 金属材料的状态方程参数Table 2 Parameters of the equation of state of metallic materials

2.4 页岩的材料模型

页岩采用适用于大变形、高应变率的Holmquist-Johnson-Cook (HJC)本构模型。HJC 本构模型包含强度模型、损伤模型和状态方程3 部分。强度模型的表达式为:

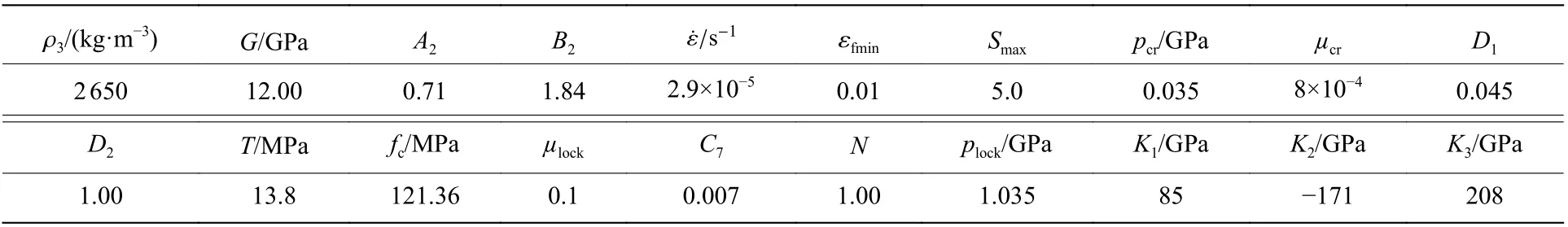

表3 页岩本构模型参数Table 3 Parameters of the shale constitutive model

3 结果与分析

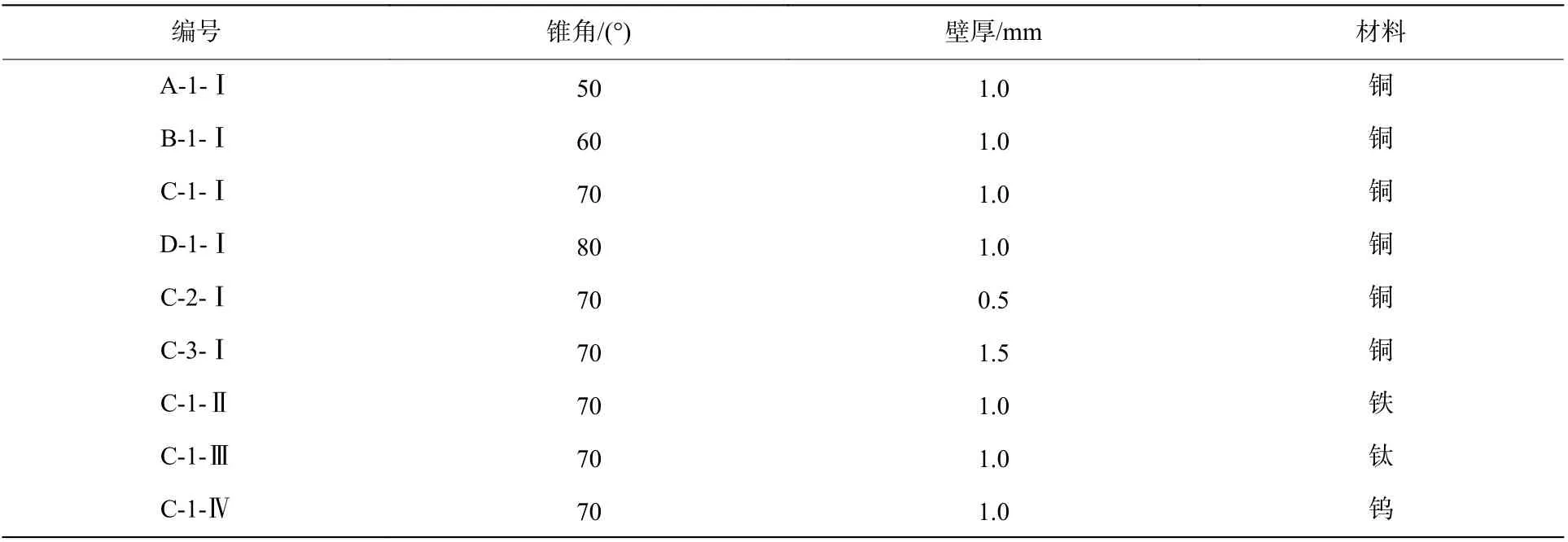

不同于普通的聚能装药,受限于射孔弹的高径比,药型罩的锥角不可过大或过小,同时射孔弹中药型罩的壁厚通常为其直径的1%~4%。因此,以上述建立的计算模型和设置的材料参数为基础,固定药型罩壁厚为1 mm,药型罩材料为铜,改变药型罩锥角,得到如图3(a)所示的锥角分别为50°、60°、70°、80°的射孔弹模型;固定锥角为70°,药型罩材料为铜,改变药型罩壁厚,得到如图3(b)所示的壁厚分别为0.5、1.0 和1.5 mm 的射孔弹模型。

图3 配有不同药型罩的射孔弹模型Fig.3 Perforating charge models with different liners

固定药型罩锥角为70°,壁厚为1 mm,改变药型罩的材料,分别为铜、钢、钛和钨,共计得到表4 所示的9 种射孔弹模型。为便于区分,对这些射孔弹模型进行编号分组,当以锥角为研究变量时,仅改变编号中的第1 项,而固定第2~3 项;同理,以壁厚和材料为研究对象时,分别仅改变编号中的第2~3 项,而固定其他项。下文中,各结果图均以此编号规则为准。以这9 种射孔弹分别建立射孔弹-空气-页岩模型,以得到9 个模拟对照组,利用LS-DYNA 软件求解运算,设置求解时间为250 µs,此时所有对照组的侵彻深度均超过50 cm。根据数值模拟结果,以下系统地对射流速度与形态、页岩射孔效果、页岩损伤裂隙发育情况进行分析。

表4 射孔弹模型的分组Table 4 Grouping of perforating charge models

3.1 锥角的影响

射孔弹聚能射流沿侵彻方向的最大速度在其射流头部附近,4 个不同锥角药型罩射流头部速度与时间的关系如图4(a)所示。锥角的不同使得爆轰波到达药型罩锥顶的时间不同,在起爆开始3~4 µs 内,4 组的爆轰波先后到达药型罩锥顶位置,随后在爆轰压力驱动下射流头部速度急剧增加,50°药型罩射流头部速度峰值为7 123 m/s,其余分别为6 681、6 317 和5 855 m/s,可以看出在射孔弹结构中,随着药型罩锥角的减小,射流头部速度峰值增大。随着射流开始侵彻页岩,射流头部速度开始稳定下降,在130 µs之后,4 组射流头部速度呈现阶梯状下降,这是因为射流在行进过程中存在速度梯度而发生了断裂,相邻射流段之间存在速度差,阶梯状下降表明前一段最高速度射流段已经损失殆尽,后一段次高速度射流段即将继续侵彻。图4(b)所示的是页岩侵彻深度随时间变化的关系,从整体上看,50°与60°组的侵彻深度大致相等,且明显大于70°组,而70°组明显大于80°组。

图4 药型罩的锥角对射流头部速度和页岩侵彻深度的影响Fig.4 Effect of cone angle of liner on jet tip velocity and shale penetration depth

接下来对比50°组与60°组,图5 所示的是在计算终止时刻剩余射流与杵体形态及沿前进方向速度云图,横坐标表示的是与初始侵彻位置的距离。可以发现,锥角越小,药型罩形成的杵体的速度越低,剩余的有效射流段数量越多且剩余速度越高。这说明,其在250 µs 以后在侵彻深度上具有更大的潜力。因此,50°组的射流在后续侵彻中的穿深将超过60°组,侵彻深度随着药型罩锥角的增大而减小。

图5 药型罩的锥角对射流形态及速度分布的影响Fig.5 The jet shape and velocity distribution of different cone angle groups

综合以上,在射孔弹中减小药型罩的锥角,可以明显提高射流的速度、降低杵体速度、增大侵彻深度。

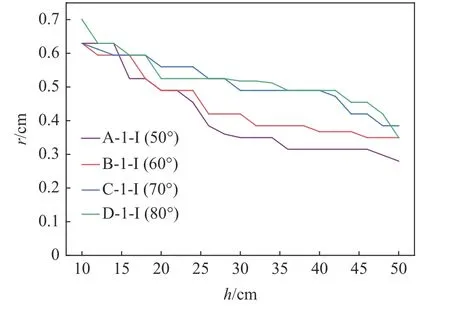

图6 所示的是侵彻深度在10~50 cm 内,4 个不同锥角组的开孔半径示意图。在此侵彻深度内属于准定常侵彻状态,其侵彻过程较为稳定,便于准确掌握规律。从图中可以发现,4 组的开孔半径均随着侵彻深度的增加逐渐减小,其中80°组的开孔孔径略大于70°组,70°组开孔孔径明显大于60°组,60°组明显大于50°组,可以看出随着锥角的增大,其开孔孔径呈现增大的趋势。结合图4(b)可以发现,侵彻深度与开孔孔径是负相关的。这与前人关于不同锥角药型罩聚能射流侵彻钢靶的二维数值模拟研究结果类似。

图6 不同锥角组的开孔半径-侵彻深度变化曲线Fig.6 Perforation radius-penetration depth curves of different cone angle groups

3.2 壁厚的影响

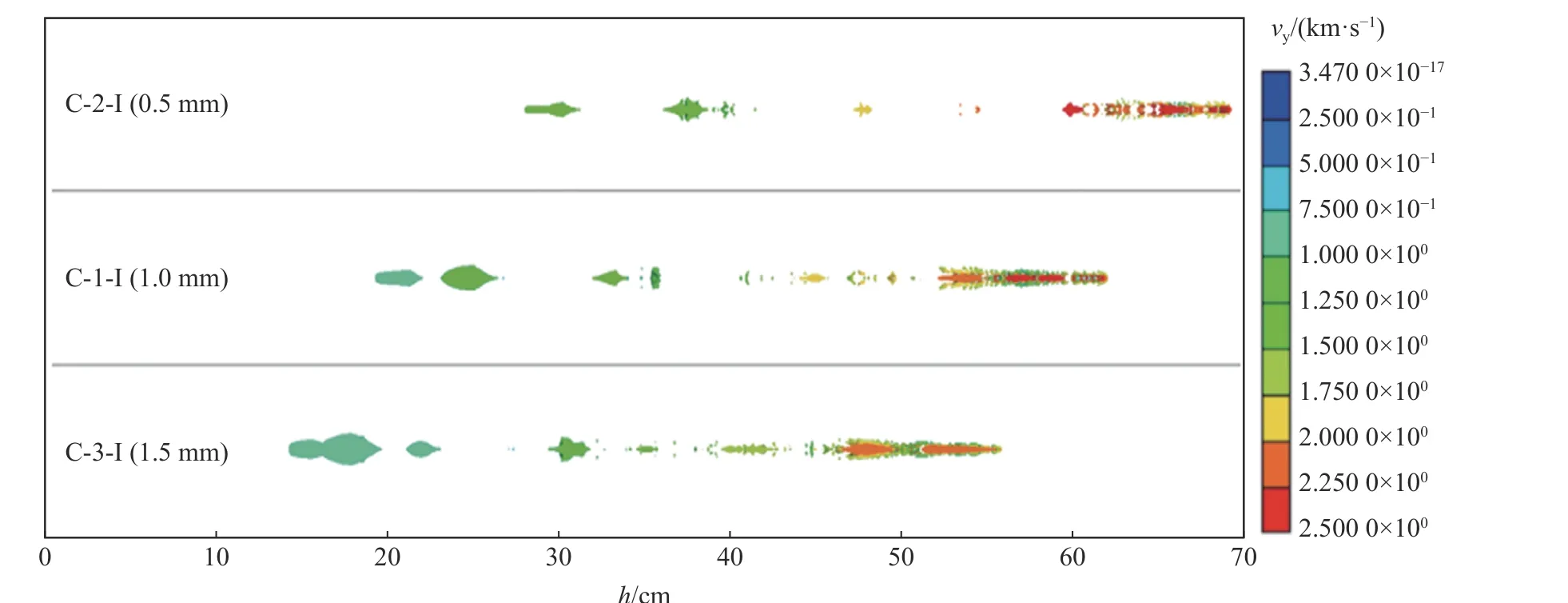

不同壁厚药型罩射流头部速度与时间的关系如图7(a)所示,0.5 mm 药型罩射流头部速度峰值达到了7 390 m/s,其余2 组分别为6 317 和5 610 m/s。可以看出,随着壁厚的减小,射流头部速度峰值呈现增加的趋势,随着射流开始侵彻页岩,射流头部速度开始稳定下降,但仍然保持着越小的壁厚其剩余射流头部速度越大这一规律。

图7(b)所示的是药型罩壁厚对页岩侵彻深度的影响,从图中可以看出,0.5 mm 组的侵彻深度明显大于1.0 mm 组,1.0 mm 组又明显大于1.5 mm 组。这说明,其侵彻深度随着药型罩壁厚的减小而增加,这一规律是基于较为合理的射孔弹结构中药型罩壁厚的取值范围得出的,可以预见的是,过分减小药型罩的壁厚将导致射流的质量大大减少从而降低侵彻深度,而根据前人的研究,过分增大药型罩壁厚难以形成有效射流同样会降低侵彻深度。

图7 药型罩的壁厚对射流头部速度和页岩侵彻深度的影响Fig.7 Effect of thickness of liner on jet tip velocity and shale penetration depth

图8 所示的是在计算终止时刻不同壁厚药型罩的剩余射流与杵体形态及沿前进方向速度云图,壁厚的改变对药型罩的质量影响较大,从图中可以看出随着壁厚的减小,射流与杵体的质量减小,但剩余射流和杵体的速度均增大,这与改变锥角时对射流和杵体速度的影响机制是不同的,壁厚的改变使得射流与杵体的速度同步增大或减小,而锥角的改变使得射流与杵体的速度向着相反的方向变化。

图8 药型罩的壁厚对射流形态及速度分布的影响Fig.8 The jet shape and velocity distribution of different thickness groups

图9 所示的是侵彻深度在10~50 cm 内,3 个不同壁厚组的开孔半径示意图。从图中可以发现,开孔半径均随着侵彻深度的增加而逐渐减小。在侵彻初期,0.5 mm 组的开孔孔径是最大的,随着侵彻深度的不断增加,其开孔孔径大幅度减小,在侵彻深度达到50 cm 时,其开孔孔径变为3 组中最小的。相比于其他2 个对照组,0.5 mm 组开孔的倾斜度更大,这是因为由于0.5 mm 组药型罩的质量很少(0.5 mm 组为12.83 g、1.0 mm 组为25.86 g、1.5 mm 组为38.54 g),在爆轰驱动过程中单位质量获得的能量更大,射流成型后的初速度高,在侵彻的初始阶段对页岩的的冲击作用更大,从而在初始阶段形成了较大的开孔孔径;但也正是因为其质量少,在后续侵彻过程中金属射流被快速消耗,导致其开孔孔径大幅减小。对比1.0 mm 组和1.5 mm 组,发现随着侵彻深度的增加其开孔孔径呈现交替下降,这是因为相比于0.5 mm 组,这2 组药型罩的质量足够多,在前50 cm 的侵彻过程中还存在较为完整的射流段,开孔孔径不会受到射流质量即将消耗殆尽的影响。因此,根据开孔孔道计算公式[25]发现,开孔孔径与射流直径和单位射流长度的侵彻深度有关。药型罩质量的增大,一方面导致射流直径增大进而使得开孔直径变大,另一方面又会导致射流速度下降进而使得开孔直径减小。在这2 个因素的共同作用下,1.0 mm 组和1.5 mm 组的开孔孔径呈现交替下降。

图9 不同壁厚组的开孔半径-侵彻深度变化曲线Fig.9 Perforation radius-penetration depth curves of different thickness groups

3.3 材料的影响

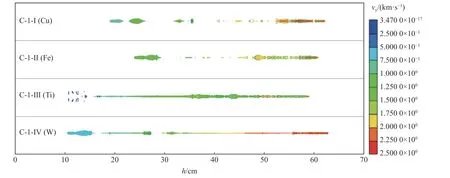

图10(a)所示的是4 个不同材料药型罩射流头部速度与时间的关系。从图中可以发现,钛、钢、铜和钨4 个药型罩的射流头部速度峰值分别为7 508、6 426、6 317 和5 109 m/s。铜与钢药型罩的射流头部速度随时间的变化趋势基本一致;钛药型罩在初始阶段形成的射流头部速度峰值最大,但在开始侵彻后其射流头部速度下降最快,计算终止时为4 组中的最小值;钨药型罩组的射流头部峰值虽然是4 组中最小的,但其射流头部速度下降是最缓慢的,在90 µs 之后,其射流头部速度保持为4 组中的最大值。结合表1可以发现,密度越高的金属材料,在侵彻过程中其射流头部速度的衰减越缓慢。通过图10(b)所示的药型罩材料对侵彻深度影响的对比可以发现,虽然大密度金属形成的射流头部速度峰值低导致其在侵彻前期的侵彻深度小,但是随着侵彻的进行,一方面其更大的金属密度可以减缓速度下降以增加侵彻能力,另一方面其高密度带来的高动能也可以增加侵彻能力,因此在侵彻后期其侵彻深度反超低密度药型罩组。从计算终止时刻的侵彻深度可以看出,其侵彻深度与材料密度成正比,这与前人关于不同药型罩材料对侵彻高强度混凝土侵彻的实验和二维数值模拟结果一致,服从密度法则。

表1 金属材料的本构模型参数Table 1 Parameters of the constitutive model of metallic materials

图10 药型罩的材料对射流头部速度和页岩侵彻深度的影响Fig.10 Effect of liner material on jet tip velocity and shale penetration depth

图11 所示的是在计算终止时刻不同材料药型罩的剩余射流与杵体形态及沿前进方向速度云图,其中铜、钢和钨药型罩在射流末端均形成了一般聚能射流中常见的杵体,而钛药型罩在射流末端则形成了大小不一的金属碎屑。从铜药型罩和钢药型罩射流头部可以明显观察到被拉断的完整射流段,且在计算终止时刻,铜药型罩比钢药型罩拥有更多且速度更高的射流段,说明铜药型罩比钢药型罩在侵彻深度上具有优势。钛药型罩和钨药型罩组的射流细长,在射流头部未出现明显的完整射流段,而是被拉断成更为细小的金属碎屑;但钨药型罩组的射流拉断部分更少,且射流头部剩余速度很大,在后续侵彻中具有更大的侵彻潜力。

图11 药型罩的材料对射流形态及速度分布的影响Fig.11 The jet shape and velocity distribution of different material groups

图12 所示的是侵彻深度在10~50 cm 内,4 个不同材料药型罩组的开孔半径示意图。从图中可以发现,开孔半径均随着侵彻深度的增加而逐渐减小。钛药型罩组在侵彻前期开孔孔径最大,但在侵彻深度达到30 cm 之后,开孔孔径明显下降直至4 组中的最小值,其在4 组中的开孔倾斜度是最大的;铜与钢药型罩组的开孔孔径较为相似,在部分侵彻深度上钢药型罩组的开孔孔径略大于铜药型罩组;钨药型罩组的开孔孔径最小。

图12 不同材料组的开孔半径-侵彻深度变化曲线Fig.12 Perforation radius-penetration depth curves of different material groups

3.4 装药结构的影响

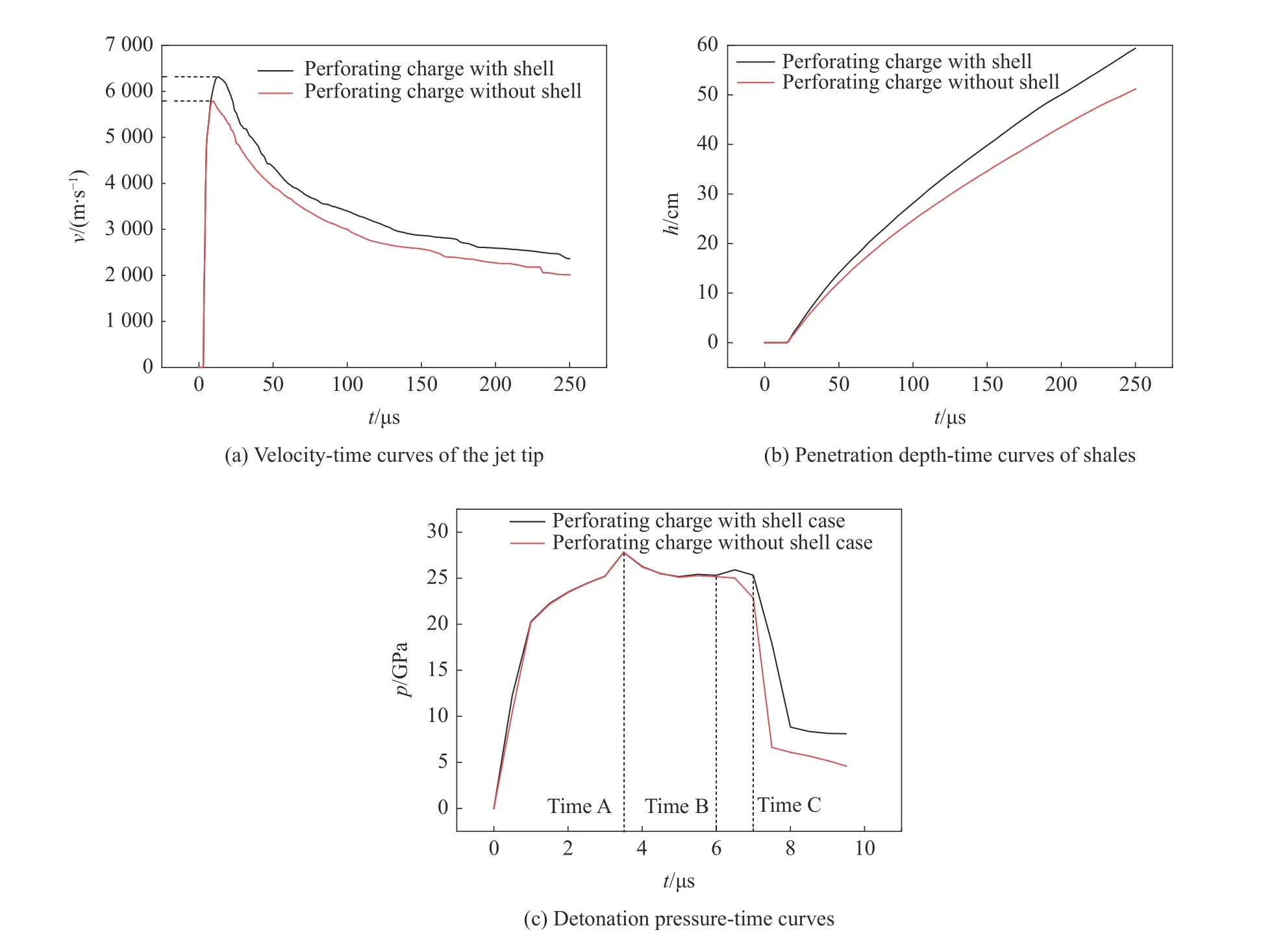

为了探究带壳装药和无壳装药这2 种装药结构对射流速度及侵彻深度的影响,以表4 中C-1-I 组为基础,将外壳替换成空气作为无壳装药结构进行对比分析。如图13(a)所示,无壳装药的射流头部最大速度为5 787 m/s,钢制外壳装药的射流头部最大速度为6 317 m/s,相比无壳装药提高了9.16 %。如图13(b)所示,在250 µs 时无壳装药的侵彻深度为51.15 cm,钢制外壳装药侵彻深度为59.4 cm,相比无壳装药提高了16.1 %。

图13 外壳对聚能射流及其侵彻深度的影响Fig.13 Effect of shell on shaped charge jet and its penetration depth

为进一步探究外壳对聚能装药结构的影响,如图13(c)所示将钢制外壳装药和无壳装药起爆后的爆轰压力进行对比,在时刻A,两种装药结构的爆轰波到达药型罩顶部并出现了第1 个压力峰值,分别为27.83 和27.82 GPa,两者差别极小。在时刻A 与时刻B 之间出现了第2 个压力峰值,分别为25.43 和25.28 GPa,两者差别不大。在时刻B 爆轰波即将到达炸药末端,此时整个装药结构的最大压力仍在炸药上,分别为25.32 和25.17 GPa。在此之后爆轰波在炸药上的传递完成,整个装药结构的最大压力即将由炸药上转换到药型罩上射流汇聚的地方,如时刻C 所示,此时最大压力分别为25.33 和22.83 GPa,其压力大小的差异明显。在时刻B 与时刻C 之间无壳装药结构不再出现压力峰值,钢制外壳装药出现了第3 个压力峰值为25.91 GPa。在时刻C 之后,最大压力位置转换完成,钢制外壳装药的药型罩上的压力始终大于无壳装药。

由上述分析可知,由于外壳的作用使得聚能装药结构在爆轰驱动过程中出现了更多的压力峰值,其对炸药的约束作用提高了炸药内能与药型罩动能之间的能量转换效率,进而提高了射流速度,增大了侵彻深度。由此可见,外壳的作用对聚能装药结构的影响是十分显著的。因此,在研究药型罩对射流成型和侵彻效果的影响时,采用带壳装药而不是更简单的柱状无壳聚能装药,是更合理的。

3.5 页岩孔裂隙形成规律

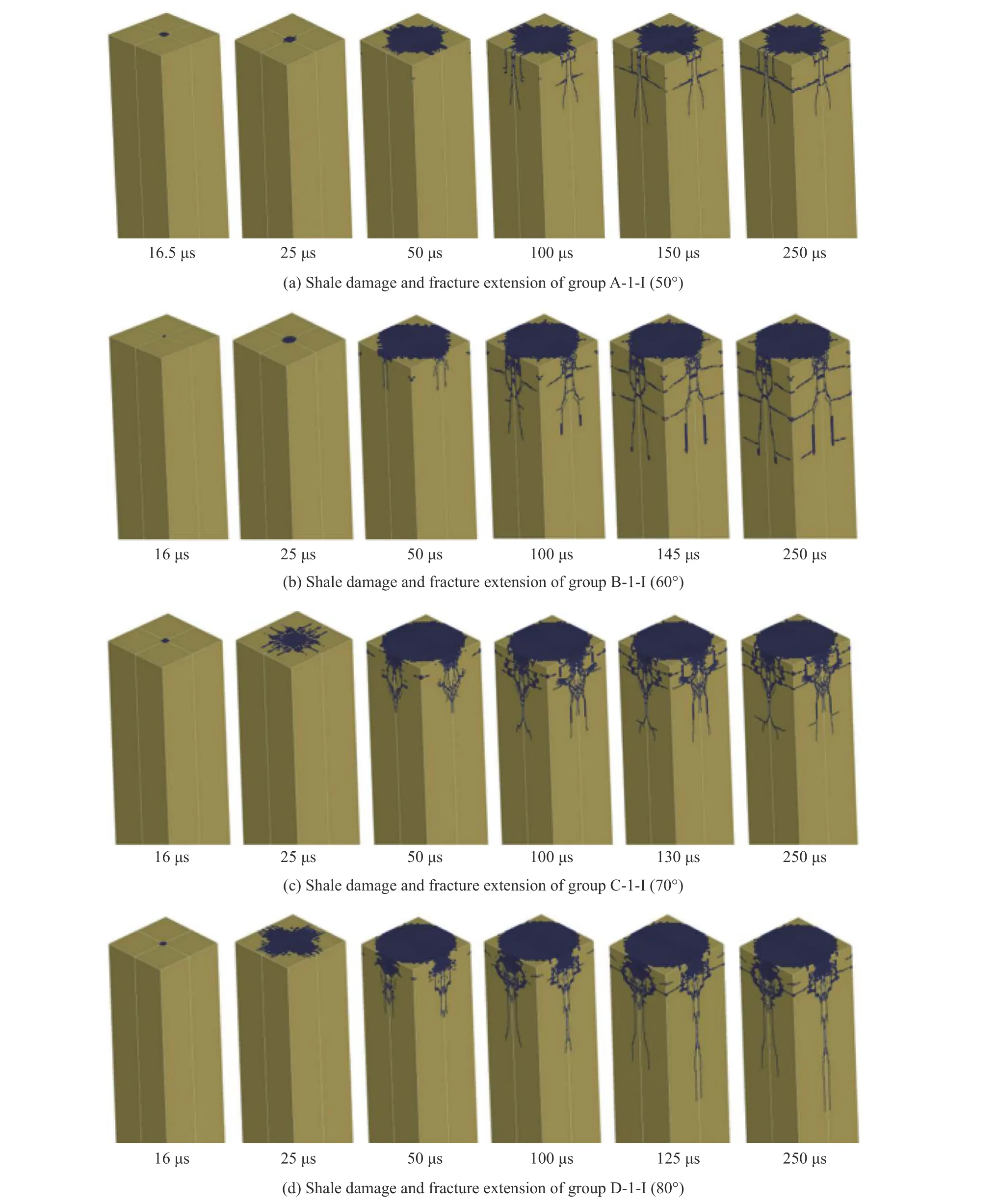

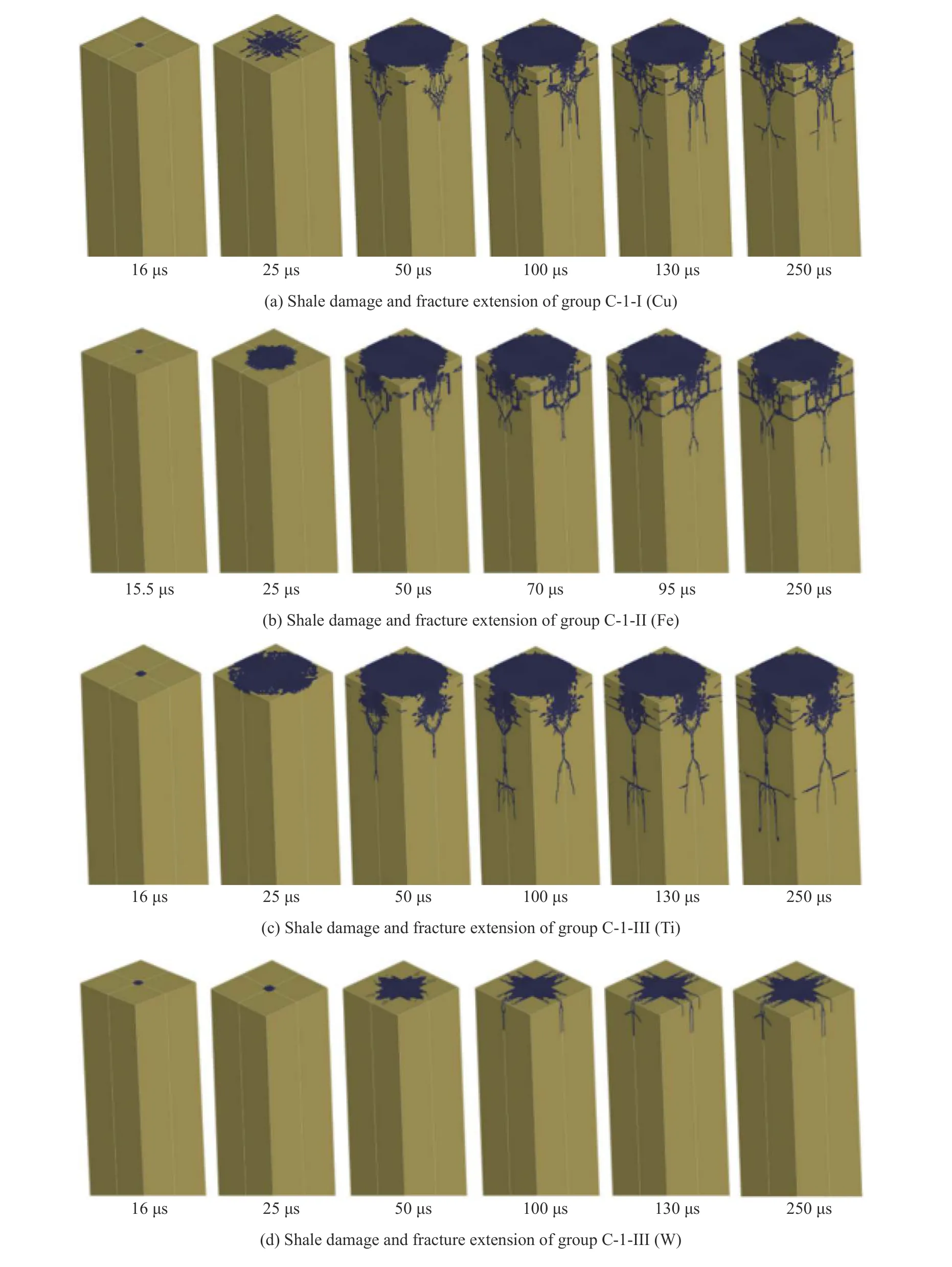

图14~16 为配有不同锥角、壁厚、材料药型罩的射孔弹侵彻页岩后,页岩孔裂隙发育情况,其中黄色部分为页岩,蓝色部分为达到失效临界条件而删除的单元,为便于观察,设置不显示页岩变形。

图14 不同锥角药型罩组的页岩损伤和裂隙发育情况Fig.14 Shale damage and fracture extension of different cone angle liner groups

通过对图14 中不同锥角药型罩组的页岩孔裂隙发育情况的对比发现,50°组的页岩孔裂隙发育程度是4 组中最低的;60°组的页岩孔裂隙发育程度较70°组更高,形成了更长的轴向裂隙和更多的环向裂隙;80°组形成了最长的轴向裂隙但环向裂隙很少。4 组的初始侵彻时间均在约16 µs,50 µs 时射流已经侵彻页岩并行进一段距离,在页岩中形成了侵彻初始孔道,但尚未有明显的裂隙发育。50 µs 之后裂隙发育较为明显,在125~150 µs 之间4 组的裂隙发育分别逐渐停止,从50 µs 到裂隙发育停止,恰好是杵体经过侵彻初始孔道向前行进的过程,说明页岩孔裂隙的发育主要由杵体的再扩孔引起。结合图5 射流及杵体速度分布与形态和4 组页岩孔裂隙发育特征可知,杵体再扩孔对裂隙发育的影响与杵体直径、初始孔道孔径、杵体速度等有关,杵体直径越大、初始孔道孔径越小、杵体速度越大,则杵体的再扩孔作用越强,越能促进裂隙发育。轴向裂隙的产生主要由再扩孔过程中孔周页岩的拉应力引起;环向裂隙的产生主要由再扩孔后的应力快速卸载引起。

通过对图15 所示不同壁厚药型罩组的页岩孔裂隙发育的对比发现,0.5 mm 组的页岩孔裂隙发育明显强于1.0 mm 组,而1.0 mm 组的页岩孔裂隙发育明显强于1.5 mm 组。结合图8 射流与杵体的速度分布与形态可知,0.5 mm 药型罩的杵体速度最大,虽然其最末端的杵体较小,但在次末端存在直径更大的杵体,导致0.5 mm 药型罩组的页岩孔裂隙发育程度最高。1.0 mm 药型罩的杵体大小与1.5 mm 药型罩接近,但其速度高于后者,因此1.0 mm 药型罩组的页岩孔裂隙发育程度高于后者。

图15 不同壁厚药型罩组的页岩损伤和裂隙发育情况Fig.15 Shale damage and fracture extension of different thickness liner groups

通过对比图16 中不同材料药型罩组的页岩孔裂隙发育情况发现,铜材料组与钢材料组的页岩孔裂隙发育比较接近,但是由于钢药型罩形成的杵体速度更大,因此约在95 µs 其裂隙发育基本停止,而铜材料组的页岩孔裂隙发育约在130 µs 才逐渐停止;钛材料组的页岩孔裂隙发育远超其他组,这是因为虽然在图11 中未见明显的较大杵体,但在射流与尾部碎屑之间曾存在过较大的杵体,对页岩产生较强的再扩孔作用导致其裂隙发育明显,在135 µs 之后该段杵体消磨殆尽,因此出现了图11 所示的射流形态。钨材料组的页岩孔裂隙发育程度是4 组中最低的,主要是由于其杵体直径较小、速度较低,对页岩的再扩孔作用弱,进而导致页岩孔裂隙发育程度低。

图16 不同材料药型罩组的页岩损伤和裂隙发育情况Fig.16 Shale damage and fracture extension of different material liner groups

4 结 论

基于建立的射孔弹-空气-页岩模型,通过改变药型罩的锥角、壁厚和材料,采用数值模拟方法开展了不同药型罩的射孔弹侵彻页岩的初步研究,系统分析了射孔弹聚能射流侵彻页岩过程中射流形态、页岩射孔效果、页岩孔裂隙形成规律特征,获得的主要结论如下。

(1)在射孔弹结构中,减小药型罩的锥角可以明显提高射流速度、减少杵体速度并增加侵彻深度;开孔孔径与侵彻深度呈现负相关。

(2)在合理的射孔弹药型罩壁厚取值范围内,减小壁厚可以同时提高射流速度和杵体速度、增大侵彻深度,但小壁厚将明显减小药型罩质量,使侵彻后期扩孔能力不足,开孔倾斜度增大。

(3)在铜、钢、钛和钨4 种材料药型罩的射孔弹侵彻页岩的对比中发现,密度越高的金属材料其射流头部速度峰值越低,但在侵彻过程中速度的衰减更缓慢,侵彻深度与材料密度正相关;铜比钢材料组的开孔孔径略小,但在侵彻深度上铜药型罩组大于钢药型罩组;钛与钨材料组的射流更细长,射流前部被拉断成金属碎屑,钨材料组的侵彻深度最大,钛材料组的侵彻深度最小。

(4)通过对比钢制外壳装药和无壳装药对射流速度和侵彻页岩深度的影响发现,带壳装药相比无壳装药可以明显提高射流速度和侵彻深度;通过对比2 种装药爆轰波传递过程中的爆轰压力,发现其在爆轰波传递到炸药末端之后产生明显差异,进而对射流的速度和侵彻深度产生影响。

(5)通过对聚能射流侵彻后页岩孔裂隙形成规律特征的比较发现,由于药型罩的锥角、壁厚、材料的改变影响了射流及杵体的形态和速度分布等,进而对页岩孔裂隙的发育产生显著影响。页岩孔裂隙的发育主要由杵体再扩孔引起,其对裂隙发育的影响程度与射流初始开孔孔径、杵体直径、杵体速度等有关;越小的射流初始开孔孔径、越大的杵体直径、越高的杵体速度均可以促进页岩裂隙发育。