某微型齿轮机构的随机振动摩擦学试验研究

余启航,李严,彭雪峰,耿少寅,蔡振兵

(1.西南交通大学 摩擦学研究所,成都 610031;2.东方电气集团科学技术研究院有限公司,成都 611731)

在现代机械产品的结构设计中,需要考虑在运输过程中随机振动对其性能的影响。研究发现,在随机振动环境下,通常会由于疲劳、摩擦磨损、共振以及振动冲击[1-6]使产品出现性能衰退,甚至失效。

某微型齿轮机构长期在随机振动环境下服役,导致其关键摩擦副发生严重的摩擦磨损,使得整个轮系的摩擦力矩提升,机构的延时时间超差,严重影响了产品性能。因此需要运用跑合来减少其性能的衰退速度,提高其可靠性和使用寿命[7-9]。微型齿轮机构在使用过程中,关键摩擦副界面间会发生一定程度的摩擦磨损现象,尤其在其轮系各级的传动力较小的情况下,摩擦磨损会导致轮系整体的阻力增大,需要通过跑合对轮系的关键摩擦副表面进行充分磨合,使其过渡到稳定期延长其服役寿命。

近几年针对跑合的机理和方法,国内外学者在不同的工程领域做了大量的研究。Mario 等[10]研究发现,跑合初期接触表面的粗糙峰会被逐渐磨平,并降低表面的粗糙度,同时发现温度改变了接触表界面的磨损形式,对跑合效果产生影响。Khonsari 等[11]研究了表面粗糙度、滑动速度对跑合效果的影响,研究发现,粗糙度的减小,致使微凸体所承受的载荷逐渐减小、流体膜承载逐渐增大,滚动速度的增加会致使表面生成油膜而降低磨损量。Lu 等[12]研究发现,轨道车辆制动闸片摩擦块在经过跑合后,表界面的宏观接触面积增加,使其平均接触应力减小。Li 等[13]研究发现,在润滑油中添加纳米级颗粒可以促进油膜的形成,显著提升跑合效率。Zhang 等[14]研究发现,使用魔芋葡甘聚糖溶液为润滑剂进行跑合后,可以通过水合分子层实现超低摩擦。Ding 等[15]研究发现,磨损稳定阶段摩擦系数信号的相位轨迹演化到一个特定的小空间,表明磨合吸引子的形成。收敛的跑合吸引子标志着摩擦系统的稳定性,稳定值越大,磨合吸引子的收敛性越大,摩擦系统的稳定性越好。常规的跑合研究方法应用在微型结构机械产品上具有局限性,因而需要提出特殊的跑合研究方法。正交试验法常用于很多工程领域的多因素试验研究[16-20],因此本文设计正交试验方案研究振动时间、OX和OZ两个不同方向随机振动能量对微型齿轮机构跑合效果的影响。

1 材料与试验方法

1.1 某微型齿轮机构

试验所用的微型齿轮机构的结构和各零部件的材料见图1 和表1。机构整体由驱动轮片和3 个特殊结构的齿轮一、二、三以及最后一级的平衡摆销构成。运行时,将驱动轮片扭转一定的角度,使扭簧储能,释放后根据轮系啮合的关系,带动轮系运转,平衡摆销与齿轮三发生滑动和间断性的碰撞,驱动齿轮的前部伸出结构会卡入限位滑块处的凹槽中,使机构形成自锁状态。从机构开始运行到机构完成自锁所用的时间即为机构的延时时间参数,是工程应用中的重要参数。平衡摆销能够延缓扭簧释放能量的速度,起到调控延时时间的作用,其磨损程度直接影响微型齿轮机构的延时时间性能。

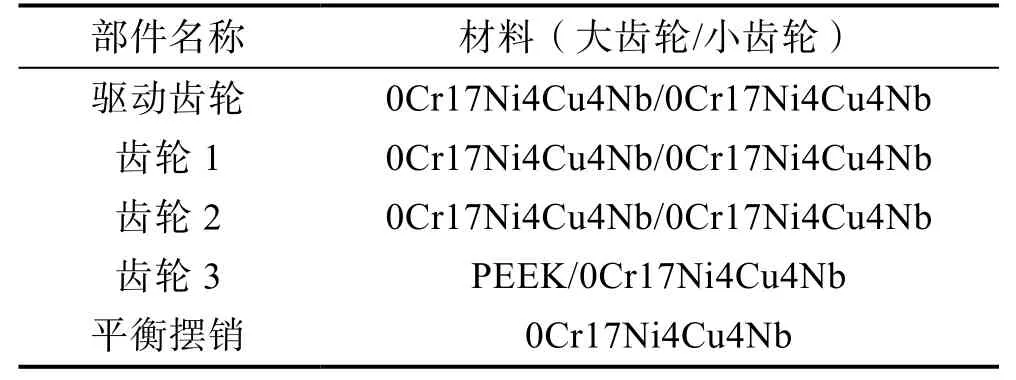

表1 微型齿轮机构各部件材料 Tab.1 Material of each component of the micro-gear mechanism

图1 微型齿轮机构的结构和运行过程 Fig.1 Schematic of the micro-gear mechanism and mechanism running process

1.2 跑合方法和分析测试

根据前期预试验结果,设计的正交试验因素水平见表2。其中,随机载荷谱的振动能量是将功率谱密度函数每个频率对应的PSD 值放大对应的倍数,使振动的等效能量增大。机构沿着OX和OZ方向振动的振动载荷谱见表3(振动方向如图1 所示)。先进行相应的随机振动试验,然后进行延时时间测试。随后对齿轮机构进行拆卸、清洗及润滑。清洗过程中,先使用120#汽油进行15 min 超声波清洗,然后使用120#汽油与4116-1 润滑油的混合液对机构零件表面进行润滑。为了检验跑合效果,设计了跑合验证性实验。机构在正交试验完成后,在标准工况振动载荷谱(见表4)下振动相同时间,并额外添加了3 台没有经过跑合的机构进行对照。试验结束后,选取部分机构拆卸,观察关键摩擦副的微观和宏观形貌,测试平衡摆销表面的磨损面积,以此作为评价跑合方法的重要参数。

表2 因素水平 Tab.2 Factors and levels

表3 随机振动载荷谱 Tab.3 Random vibration load spectrum

表4 跑合验证性试验随机振动载荷谱 Tab.4 Random vibration load spectrum under working conditions of mechanism

微型齿轮机构专用延时时间测量设备示意图如图2a 所示,砝码使机构解锁,传感器自动开始测定延时时间,装置检测到机构停止不动后,结束测试,并得到延时时间的测试结果。随机振动试验使用的是航天希尔IPA120H/1532M 随机振动试验系统(见图2b)。试验结束后,使用JSM-6610 电子显微镜进行微观形貌测试,使用基恩士VHX-6000 超景深显微系统在200 倍放大倍数下对机构的平衡摆销界面进行观察。

图2 试验设备 Fig.2 Test equipment: a) delay time test equipment;b) random vibration test system (IPA120H/15323M)

2 结果及分析

2.1 正交试验结果分析

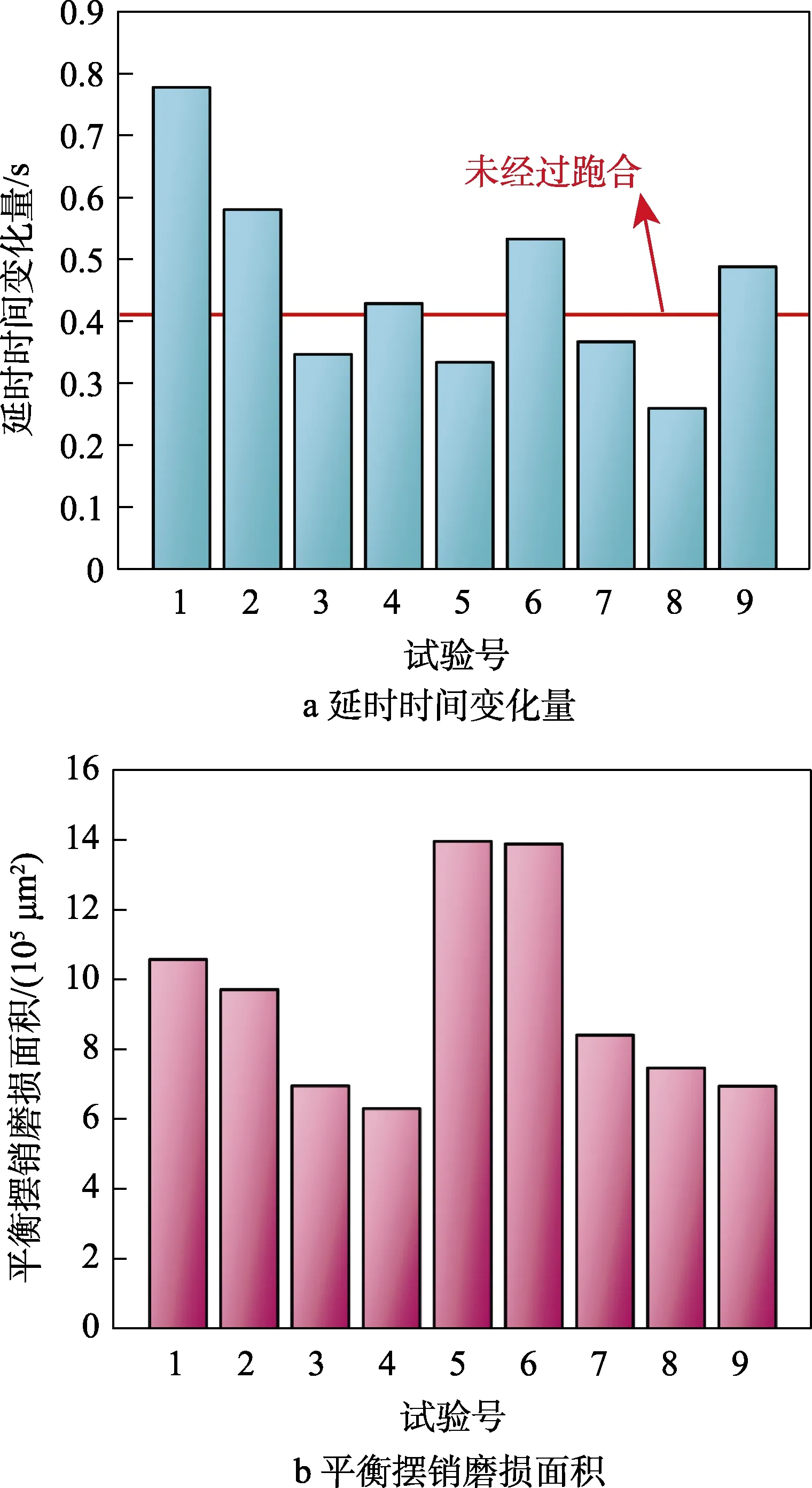

本试验研究选取的评价参数有2 个,第一个是延时时间变化量,第二个是平衡摆销的磨损面积。其中,延时时间变化量直接反映了跑合效果的好坏,摆销磨损面积反映了微型齿轮机构的整体磨损程度[21]。根据设计的试验因素数和水平数,选取3 因素3 水平正交试验表L9(34),设计9 组试验,每组分配3 台机构,其中2 台用于跑合后的延时时间变化量测定,1 台用于关键摩擦副平衡摆销磨损面积测试,试验结果见表5 和图3。

图3 正交试验结果统计分析 Fig.3 Statistical analysis chart of orthogonal test results: a) delay time change;b) wear area of balance pin

表5 正交试验方案及结果 Tab.5 Scheme and result of orthogonal test

从试验结果可知,与未经跑合比较,经过跑合后延时时间变化量低于未跑合的试验组为3#、7#、8#。延时时间变化量最小的参数为各向振动时间 450 min,OX和OZ方向的振动能量分别为 6.79g和18.58g;最大的振动时间为90 min,OX和OZ方向的振动能量分别为3.92g和18.58g。平衡摆销的磨损面积最大时的参数为各向振动时间810 min,OX和OZ方向的振动能量分别为6.79g和15.17g;最小时为各向振动时间810 min,OX和OZ方向的振动能量分别为3.92g和10.73g。

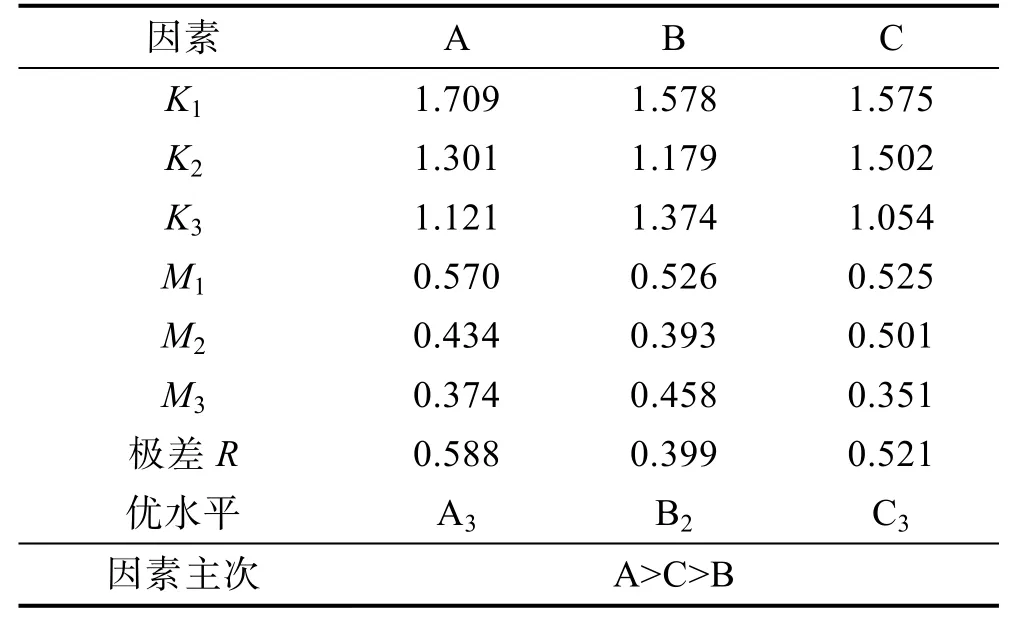

极差分析结果见表6 和7。极差R的大小代表影响试验结果的主次程度,R越大,表明该因素对评价指标的影响越大。由结果可知,对于延时时间变化量,3 个影响因素对应的R值分别为0.589、0.399、0.521。可得振动时间为主要影响因素,其次为OZ方向振动能量,影响程度最小的是OX方向振动能量。对于平衡摆销的磨损面积,3 个影响因素的R值分别为11.25、5.82、8.91。则可得知振动时间为主要影响因素,其次为OZ方向振动量值,影响程度最小的是OX方向振动能量。

表6 延时时间增量的极差分析结果 Tab.6 Range analysis result of delay time increment

表7 摆销磨损面积的极差分析结果 Tab.7 Range analysis result of wear area of balance pin

2.2 跑合参数对延时时间的影响

根据正交试验的极差分析结果得到振动时间的影响趋势,如图4 所示。从图4a 中可知,振动时间为450 min 时,延时时间变化量达到最低1.121 s,并且在90~450 min 变化较快,在450~810 min 变化缓慢。说明最优的跑合振动时间为450 min,超过450 min 会导致微型齿轮机构的性能逐渐失效。从图4b 中可知,随着振动能量的增加,延时时间变化量呈现一直减小的趋势。这是由于OX方向振动时,摩擦副界面的接触形式致使其磨损进程较慢,因而没有出现最小值。理论上,继续增加振动能量可以加快磨损进程,在增加到某个较大的能量值时,会出现拐点。从图4c 中可知,随着振动能量的增加,延时时间增量出现了先减小、后增大的趋势,振动能量为15.17g时达到最小值。OZ振动方向作为微型齿轮机构的磨损敏感方向,对摩擦副的磨损影响较为显著,能量的增大导致各摩擦副界面的相对位移和载荷增大。当振动能量较小时,跑合效果一般;振动能量较大时,导致摩擦副过度磨损,使机构加速进入失效阶段[22]。

图4 各因素对延时时间变化量的影响 Fig.4 Trend graph of effects of various factors on variation of delay time: a) vibration time;b) random vibration energy in the OX direction;c) random vibration energy in the OZ direction

2.3 跑合参数对磨损面积的影响

根据正交试验的极差分析结果得到的平衡摆销磨损面积影响趋势如图5 所示。从图5a 中可知,随着振动时间的增加,磨损面积呈现先减小、后增加的趋势,在90~450 min 变化较为缓慢,在450~810 min 变化较快,并且在振动时间为450 min 时到达最小值。根据跑合理论,不同工况下其最佳表面状态不同,当达到与工况相适应的表面状态时,其磨损速率会达到最小。因此,最优的跑合振动时间即为磨损面积最小的振动时间450 min。从图5b 中可得知,随着振动能量的增加,磨损面积逐渐增大,并且在振动能量3.92g~5.54g与5.54g~6.79g这2 个区间,磨损面积增速有变大的趋势。由于OX方向的振动能量较小,对微型齿轮机构摩擦副界面磨损的影响不显著,因而并不能从磨损面积的变化判断其最优参数。图5c中,磨损面积随着振动能量增加而呈现增加趋势,但是在振动能量为 15.17g~18.58g内的磨损速率已经开始趋于缓慢,小于10.73g~15.17g的磨损速率,说明振动能量为15.17g时,表界面的磨损速率开始趋于缓慢。

图5 各因素对平衡摆销磨损面积的影响 Fig.5 Trend diagram of effects of various factors on wear area of balance pin: a) vibration time;b) random vibration energy in the OX direction;c) random vibration energy in the OZ direction

2.4 齿轮机构的磨损机制分析

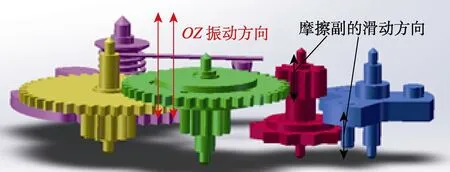

跑合过程是表界面变化的过程,振动时间对表界面的变化影响最大是由于机械力作用循环次数的增加,微型齿轮机构的摩擦磨损对OZ方向的振动能量较敏感,是接触形式和振动能量大小的双重作用导致的。OX方向的振动会导致微型齿轮机构的限位滑块 由于惯性而上下滑动,使驱动齿轮往复转动,各摩擦界面的摩擦磨损不充分,因此低振动能量的OX方向振动对机构各摩擦副界面磨损的影响不显著。OZ方向振动时,各摩擦副界面处于持续接触状态,此时各摩擦副界面在OZ方向上发生了滑动摩擦磨损,如图6 所示。

图6 OZ 方向振动引发的滑动磨损 Fig.6 Schematic diagram of sliding wear caused by vibration in the OZ direction

微型齿轮机构在振动时间为270 min 时,不同振动方向和振动能量条件下所观察到的各摩擦副的磨痕形貌如图7 和图8 所示。从图7 和图8 中可知,OX方向的振动结束后,各摩擦副没有显著变化,而OZ方向的振动试验结束后,各摩擦副的界面发生了 严重的磨损,并沿振动方向出现了被挤推到磨痕周围的油泥和磨屑,可见微型齿轮机构各摩擦副的磨损对OZ方向的振动较为敏感。随着OZ振动能量的增加,振动台施加的试验推力增大,以及振动过程中的最大位移增加,将间接导致接触面的载荷、滑动速度以及磨损面积的增加,从而显著影响跑合表面的磨损程度[23]。

图7 在OX 方向振动时间为270 min、振动能量为 6.79g 条件下摩擦副的表面形貌 Fig.7 Surface morphology of friction pair under the condition of vibration time of 270 min in the OX direction and vibration energy of 6.79 g: a) balance pin;b) gear shaft end;c) tooth surface of gear shaft

图8 在OZ 方向振动时间为270 min、振动能量为 18.58g 条件下摩擦副的表面形貌 Fig.8 Surface morphology of friction pair under the condition of vibration time of 270 min in the OZ direction and vibration energy of 18.58 g: a) balance pin;b) gear shaft end;c) tooth surface of gear shaft

从延时时间变化量试验结果来看,8#参数组合下的结果最小,跑合效果最好,研究其表界面的摩擦磨损行为对工程应用具有重大意义。将8#试验后的微型齿轮机构拆卸进行观察,齿轮副表和摆销表面的微观形貌如图9、10 所示。在放大倍数500 倍的条件下能够观察到齿轮副表界面存在很多的犁沟,而在平衡摆销上有大量细小的磨屑堆积,两者的磨损形式都属于磨粒磨损(如图9 所示)。微型齿轮机构中的齿轮副的磨损是金属表面间的摩擦磨损,接触面凹凸峰的相互切削作用相对剧烈。平衡摆销的磨损为金属与非金属(PEEK)间的摩擦磨损,并且PEEK 材料本身具有自润滑性,因而在摩擦磨损过程中没有剧烈的切削作用。

图9 8#试验条件下的关键摩擦副SEM(500 倍)形貌 Fig.9 SEM images of key friction pair under 8# test conditions: a) gear III;b) balance pin

在1 500 倍下观察可以发现,齿轮副轮齿表面存在大量的剥落坑和剥落物,并且剥落碎片的形状以及剥落坑的形成方向与OZ振动方向一致(如图10 所示),进一步证明了OX方向的振动对表界面的影响不显著。跑合过程初期,表界面一般伴随着较为剧烈的机械作用,接触表面的凹凸体会由于剪切力的作用产生大量的剥落和犁沟,形成一定量的磨屑以及脱落物。磨屑进入接触区,增加了接触表面的切向力,不断产生新的表面,进一步对表界面进行跑合[24-26]。

图10 8#试验条件下齿轮三齿面的SEM(1 500 倍)形貌 Fig.10 SEM images (1 500 times) of gear three tooth surface under 8# test conditions

3 结论

本文基于随机振动设备,通过正交试验研究了振动时间、OX和OZ方向的振动能量对微型齿轮机构跑合效果以及磨损程度的影响规律,并通过极差分析得到最优的跑合方法,主要结论如下:

1)正交试验结果表明,3 个因素对微型齿轮机构的跑合影响主次为振动时间>OZ方向振动能量>OX方向振动能量。

2)根据延时时间变化量以及平衡摆销磨损面积,综合选取的最优跑合方法参数为振动时间450 min,OX方向振动能量6.79g,OZ方向振动能量15.17g。

3)微型齿轮机构的磨损对OZ方向的振动较敏感,原因是OZ方向的振动有利于摩擦副界面充分持续地进行滑动摩擦磨损过程,并且OZ方向的随机振动会促进表面材料的剥落,进一步对新鲜表面进行跑合,达到较好的跑合效果。