N2流量比对AlCrMoSiN 涂层组织结构 和性能的影响

葛敏,刘艳梅,李壮,王重阳,张蕊,王铁钢

(天津职业技术师范大学 天津市高速切削与精密加工重点实验室,天津 300222)

切削刀具作为机械加工的“牙齿”,对提升制造业技术水平,发挥着不可替代的作用。随着我国在机械加工领域的不断创新,传统刀具生产效率低,切削质量差[1],不再适用于高强度加工。涂层刀具的出现减少了切削过程中的摩擦损耗,缓解了工件上的积屑瘤堆积[2],同时在刀具适用度与切削精度方面展现出更好的优势。因此,不断完善刀具涂层的设计体系与使用性能对制造业发展具有重大意义[3-5]。

为响应绿色发展要求,传统加工方式因切削液污染严重、切屑不易收集等缺点,逐渐被干式切削取代[6-7]。AlCrSiN 涂层因优异的抗氧化性以及抗腐蚀性被广泛应用,但该涂层摩擦系数高,切削过程产生大量切削热,限制了AlCrSiN 涂层刀具在干式切削领域的发展,故优化涂层的摩擦性能成为涂层制备的关键。过渡族钼元素是一种理想的固体润滑剂,在服役过程中,易与氧气反应,形成层状的MoO3,起到减磨与润滑的作用。张海瑜等[8]研究了Mo 含量对铁基涂层摩擦性能的影响,发现Mo 的质量分数为30%时,涂层的摩擦系数降至最低0.55,Mo 元素的加入促使摩擦界面形成MoO3膜层,具有显著的润滑作用。蒙德强[9]通过提高CrMo 靶功率,发现涂层的摩擦系数从0.65 降至0.56,在摩擦过程中形成的润滑氧化膜MoO3,发挥了减磨作用。Kim 等[10]采用电弧离子镀与直流磁控溅射混合技术制备Cr-Mo-N 涂层,Mo的加入形成了(Cr,Mo)N 固溶相,Mo 的原子分数为30.4%时,摩擦系数从纯CrN 涂层的0.49 降至0.37,并认为由于生成了固体润滑剂MoO3而提高了涂层的抗磨损性能。在反应沉积过程中,N2流量的多少直接决定着涂层中Mo 元素的存在形式,从而影响其润滑性能,尤其在含Si 和Mo 的纳米复合涂层中,关于N2流量比的研究鲜有报道[11]。

脉冲直流磁控溅射具有沉积速率高、性能稳定等 优点,但粒子能量低,导致原子迁移率差,而高功率脉冲磁控溅射具有较高的离化率与峰值功率,可低温沉积结构致密、力学性能好、长寿命的高质量涂层。若将两者复合,可充分发挥各自优势,实现高效率沉积高质量薄膜。关于利用高功率脉冲磁控溅射与脉冲直流磁控溅射复合技术研制AlCrMoSiN 涂层,蒙德强[9]、李壮[12]已探究过靶材溅射功率、工作压强等工艺参数对AlCrMoSiN 涂层组织结构的影响规律。在此基础上,本文进一步通过改变N2流量调控涂层成分和结构,进而提升其各项性能,系统研究N2流量比对涂层组织结构、力学性能和摩擦磨损性能的影响,获得AlCrMoSiN 涂层组织结构演变规律和硬度、弹性模量、摩擦磨损性能的变化规律,以及相应的影响机理。

1 试验

1.1 涂层制备

利用高功率脉冲磁控溅射和脉冲直流磁控溅射复合技术,在抛光的硬质合金(25 mm×25 mm× 3.5 mm)、单晶硅片(30 mm×30 mm×0.67 mm)和不锈钢(20 mm×18 mm×2.0 mm)表面沉积AlCrMoSiN涂层。所有基体依次在脱脂剂、超纯水、无水乙醇中超声清洗15 min,干燥后固定于装夹板,并悬挂于炉内。选用AlCrSi 合金靶(原子比为6∶3∶1)连接高功率脉冲磁控溅射,CrMo 合金靶(原子比为1∶4)连接脉冲直流磁控溅射。开启粗抽阀,抽至3.9 Pa,分子泵全速时,开启精抽阀,抽至6.0×10-3Pa,沉积温度设为400 ℃。通入Ar(99.99%),流量为200 L/min,调整节流阀,将工作压强控制为1.5 Pa,设置偏压为-800 V,对基体辉光放电清洗15 min。保持偏压不变,开启电弧Cr 靶进行离子轰击清洗。再将偏压调至-150 V,通入反应气体氮气,沉积CrN 过渡层,以提高涂层的结合力。保持沉积压强为1.6 Pa,将AlCrSi靶溅射功率调为1.2 kW,CrMo 靶溅射功率设置为0.4 kW,分别通入不同的氮气流量,而氮气与氩气总流量保持为250 L/min,制备AlCrMoSiN 涂层,沉积时间为6 h,其中详细工艺参数见表1。

表1 AlCrMoSiN 涂层沉积参数 Tab.1 Deposition parameters of AlCrMoSiN coatings

1.2 性能测试与结构表征

采用X 射线衍射仪(D8-Discovery,Βrucker,Βillerica,USA)对涂层进行物相分析,电流为40 mA,电压为 40 kV,扫描步长为 0.01°,扫描速度为0.02 (°)/s,衍射角范围为20°~90°,Cu 靶单色Ka 射线作为检测射线,对应X 射线波长为0.154 1 nm。采用日立高分辨率U8010 型扫描电子显微镜观察涂层的表面与截面形貌,并利用美国EDAX 公司生产的Octane Elect EDS 系统分析涂层的化学成分。利用安东帕商贸有限公司生产的THT 型高温摩擦磨损试验机测试涂层的摩擦系数,摩擦温度为(23±2) ℃,空气湿度为25%±5%,选择氧化铝球(直径为6.15 mm,硬度为1 800HV0.2)作为涂层摩擦学性能评估的对应物,施加4 N 的法向恒定载荷,摩擦圈数为3 000圈。利用美国KLA-Tencor 公司生产的Alpha Step D-300 型探针式轮廓仪,测出涂层的磨痕横截面积,代入公式K=V/(L×S),计算出磨损率,其中V表示磨损体积,L表示法向载荷,S表示摩擦距离。利用VHX-1000C 型超景深显微镜观察涂层的磨痕形貌,分析涂层的磨损失效机理。利用Anton Paar 公司制造的TTX-NHT-3 型纳米压痕仪测试涂层的纳米硬度(H)及弹性模量(E),载荷为10 mN,保压时间为10 s,并进一步计算H/E、H3/E*2值。利用Anton Paar公司生产的RST-3 型划痕仪测试涂层的结合强度,划痕长度为3 mm,划痕速率为6 mm/min,法向载荷由0 N 均匀增加至100 N。

2 结果与分析

2.1 元素成分

不同N2流量比制备的AlCrMoSiN 涂层的化学成分如图1 所示。由图1 可知,随着N2流量比增加,N元素的原子分数由26.34%逐渐上升至37.90%,Al 由30.20%降至23.32%,Cr、Mo、Si 元素含量略微下降。当N2流量比较低(14%、16%)时,元素成分变化不明显,归因于这一过程中沉积压强保持恒定,参与放电的气体分子数量不变,溅射粒子平均自由程变化较小,与气体离子碰撞几率不变,氮原子未能充分与金属离子发生化合反应,涂层中元素成分受N2流量的影响就会较小;另一方面,在相同工作压强下,N2分压升高,Ar 分压减小,由于Ar 溅射系数高于N2[13],使得2 个合金靶材中粒子的溅射产额大幅降低,而Al 元素相对其他金属元素的离化率更低[14],因此涂层中Al 元素的下降速率更显著;另外,随着N2流量的增加,电压逐渐升高,会引起靶材中毒,降低沉积效率,影响涂层金属元素成分下降。

图1 不同N2 流量比制备的AlCrMoSiN 涂层的化学成分 Fig.1 Chemical composition of AlCrMoSiN coatings prepared with different N2 flow ratios

2.2 物相分析

不同N2流量比制备的AlCrMoSiN 涂层的XRD图谱如图2 所示。由图2 可知,当N2流量比为14%和16%时,涂层在低角度处的衍射峰较弱。因为CrN、Mo2N 以及氮化硅的结合能分别为 574.4、228.3、101.8 eV[15],根据能量最低原理,N 与Si 优先反应形成非晶Si3N4,剩余的N 与金属元素(Al、Cr、Mo)结合,生成金属氮化物,导致涂层结晶度过低。当氮气流量比由18%提高至20%时,fcc-CrN、cubic-Mo2N相沿(111)晶面择优生长。Du 等[16]、Goldfarb 等[17]研究发现,涂层中立方结构晶胞的生长受应变能与表面能的共同影响,晶面取向的应变能是(111)<(200),晶面取向的表面能是(200)<(220)<(111)。当N2流量比为20%时,较高的N2浓度会削弱溅射粒子的动能,导致成膜粒子沿着应变能最低的(111)晶面择优生长。同时,随着N2流量比升高,清晰可见沿(111)、(200)晶面生长的衍射峰向低角度偏移。这是由于涂层沉积过程中,发生了固溶置换,Al、Cr、Mo 等元素因离子半径差异引起晶格畸变,是导致衍射峰发生偏移的重要原因[18]。另一方面,N2流量增加,反应更加充分,改变了涂层内应力状态,导致衍射峰向小角度偏移[19]。当N2流量比为22%时,在(1010)晶面上的hcp-AlN衍射峰消失,且在(333)、(440)晶面上的Al2O3衍射峰也消失。当N2流量比较低时,氧化物的存在是由于真空室内残存的氧气、反应气体中或靶材中存在的微量氧杂质均可能与Al 元素反应,形成Al2O3。当N2流量增多时,氧杂质相对含量降低,形成的氧化物衍射峰变得不明显。涂层中也未检测出Si3N4等含Si化合物的衍射峰。Hirohata 等[20]指出,氮化硅结晶温度一般超过1 000 ℃,而制备AlCrMoSiN 涂层所使用的沉积温度为400 ℃,远低于氮化硅的结晶温度,因此Si 元素可能以非晶态存在。

图2 不同N2 流量比制备的AlCrMoSiN 涂层的XRD 图谱 Fig.2 XRD patterns of AlCrMoSiN coatings prepared with different N2 flow ratios

2.3 微观结构

不同N2流量比制备的AlCrMoSiN 涂层的表面形貌如图3 所示。在N2含量比较低(14%、16%)时,涂层中的非晶(Si3N4)含量多,形成的纳米晶晶粒很小,导致晶体学特征不明显,与图2 中XRD 结果相一致。随着N2流量比升高,氮化物(CrN,AlN 等)反应充分,涂层结晶度升高,表面形貌发生明显变化。氮气流量比持续增加,衍射峰增强,形成的纳米晶顶部呈现菜花状。当N2流量比增至22%时,涂层中的晶粒顶部呈现“三棱锥”状[21-22]。

图3 不同N2 流量比制备的AlCrMoSiN 涂层的表面形貌 Fig.3 Surface morphology of AlCrMoSiN coatings prepared with different N2 flow ratios

不同N2流量比制备的AlCrMoSiN 涂层的截面形貌如图4 所示。可以看出,随着N2流量比的增加,涂层中柱状结构变得更加明显,基体、过渡层(CrN)、涂层三者之间界面清晰。当N2流量比为14%、16%时,镀膜室内的氮原子与Si 充分反应,形成更多的非晶相Si3N4,非晶相包裹纳米晶,束缚了AlN、CrN晶粒的生长,导致晶粒尺寸较小,截面呈现模糊的玻璃状结构。随着N2流量比增加至18%,AlCrMoSiN涂层在(111)晶面择优生长,截面逐渐向致密有序的柱状晶转化。

图4 不同N2 流量比制备的AlCrMoSiN 涂层的截面形貌 Fig.4 Cross-sectional morphology of AlCrMoSiN coatings prepared with different N2 flow ratios

2.4 力学性能

2.4.1 硬度与弹性模量

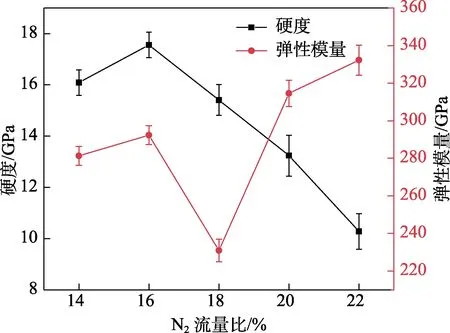

不同N2流量比制备的AlCrMoSiN 涂层的硬度和弹性模量如图5 所示。从图5 中可以看出,随着N2流量增加,硬度呈现先增大、后减小的趋势。在N2流量比为16%时,涂层的硬度达到最高值17.56 GPa。结合XRD 分析结果,当N2流量比为14%时,涂层中形成较多的非晶相,抑制了晶粒生长,导致涂层较 软。随着N2流量比增大,AlN、CrN 等氮化物逐渐形成,非晶相以一定比例包裹纳米晶,形成纳米复合结构,两相界面起到了强化作用[23-24]。N2流量比进一步增大,更多金属元素与氮原子反应,形成氮化物,非晶相含量相对减少,同时产生了新的Mo2N 相,该相极易产生晶面滑移和位错,从而导致涂层硬度下降。弹性模量在低氮气流量比(14%、16%)下与硬度呈正相关,在N2流量比为16%时,弹性模量为292.31 GPa;当N2流量比超过18%时,弹性模量快速升高,但此时由于硬度急剧下降,涂层抵抗弹性变形的能力也在下降;N2流量比为22%时,弹性模量达到最高值335.26 GPa。

图5 不同N2 流量比制备的AlCrMoSiN 涂层的 硬度和弹性模量 Fig.5 Hardness and elastic modulus of AlCrMoSiN coatings prepared with different N2 flow ratios

2.4.2 特征值H/E、H 3/E *2

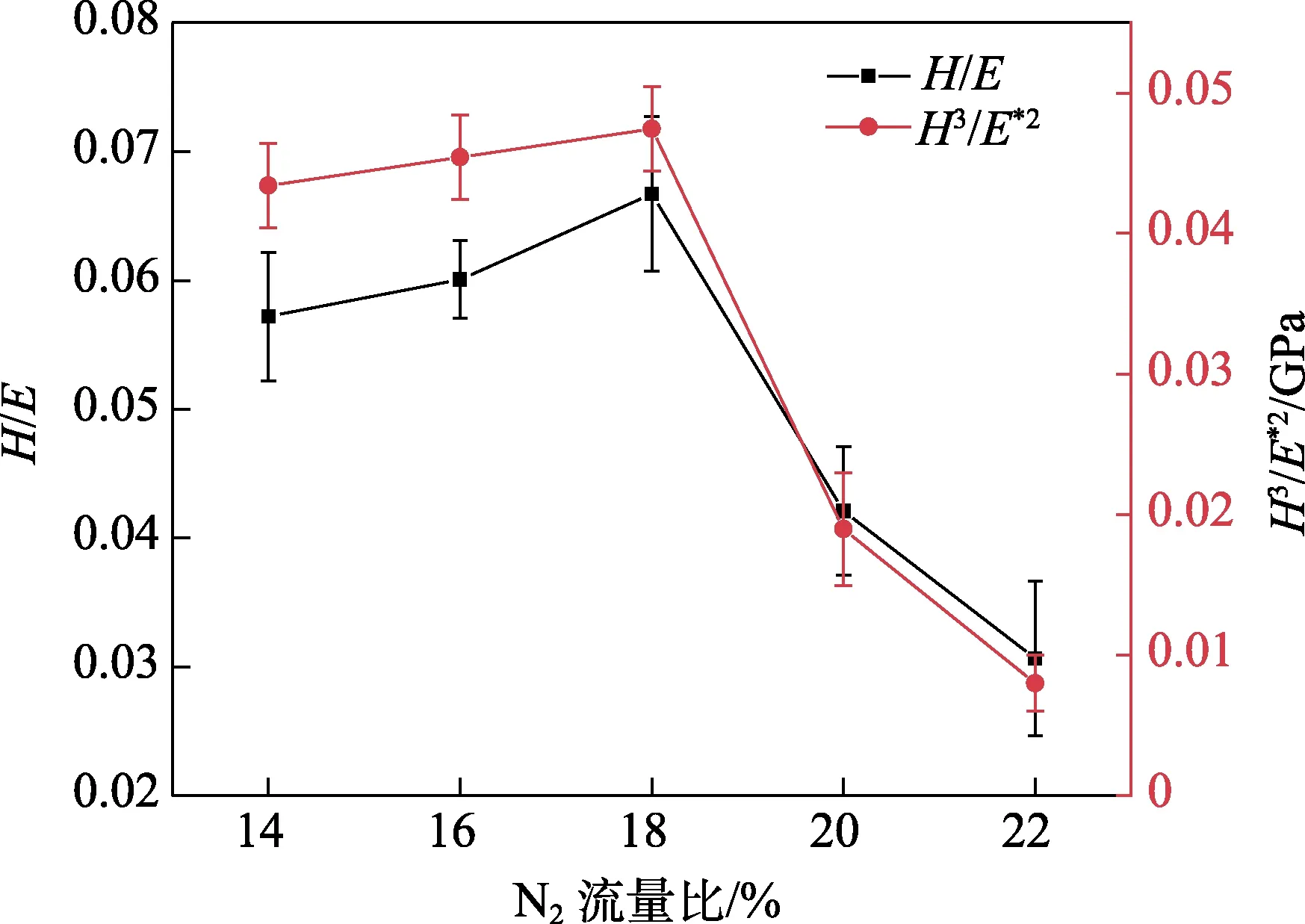

不同N2流量制备的AlCrMoSiN 涂层的H/E、H3/E*2值如图6 所示。上述特征值也是衡量涂层力学性能的重要指标,可以反映涂层抵抗弹性应变的能力、涂层的断裂韧性和耐磨性。H/E越大,表明涂层发生弹性变形时吸收能量的能力越强;H3/E*2越大,表明涂层抵抗塑性变形的能力越强。公式E*=E/(1-υ2)中,υ为涂层泊松比。由图6 可知,涂层的H/E、H3/E*2随着N2流量比的增加呈现先升高、后降低的趋势。结合微观结构与XRD 结果,N2流量比较低时,非晶相抑制了纳米晶生长,结晶度较差,晶粒呈现玻璃状,影响了涂层的韧性;当流量比高于18%时,氮化物增多,涂层较软,导致韧性降低;当N2流量比为18%时,涂层的H/E、H3/E*2分别达到了最高值0.067 和0.04 GPa,表明涂层此时的抗弹性应变能力最强,韧性最好。

图6 不同N2 流量比制备的AlCrMoSiN 涂层的 H/E 和H3/E*2 Fig.6 H/E and H3/E*2 of AlCrMoSiN coatings prepared with different N2 flow ratios

2.4.3 临界载荷

涂层与基体间的结合强度通常被定义为涂层/基体分离的能量[25],结合强度也被称为临界载荷。不同N2流量比制备的AlCrMoSiN 涂层的划痕形貌如图7所示。本次试验的临界载荷由表面划痕法测得。法向载荷从0 N 逐渐增至100 N,在法向和切向载荷的联合作用下,涂层首先出现塑性变形,随后在划痕处产生一些碎屑和裂纹,最终涂层从基体上剥离,表明涂层完全失效[26-27]。AlCrMoSiN 涂层的临界载荷与不同 N2流量比之间的关系如图8 所示。由图8 可知,N2流量比升高到18%时,涂层的结合强度明显提高,达到最高值70.6 N。此时,涂层具有典型的纳米复合结构,两相界面起到强化作用。另外,适量的Mo 含量可以提高AlCrMoSiN 涂层的韧性,当受到剪应力和压应力作用时,那些尺寸较小的晶粒极易发生滑移,提高涂层弹性应变的能力,抑制裂纹产生。当N2流量比高于18%时,氮化物相增多,结晶度升高,柱状晶体易出现穿晶断裂,涂层较脆易剥落,临界载荷降至最小值59.5 N。

图7 不同N2 流量比制备的AlCrMoSiN 涂层的划痕形貌 Fig.7 Scratch morphology of AlCrMoSiN coatings prepared with different N2 flow ratios

图8 不同N2 流量比制备的AlCrMoSiN 涂层的临界载荷 Fig.8 Critical loads of AlCrMoSiN coatings prepared with different N2 flow ratios

2.5 摩擦学性能

2.5.1 平均摩擦系数

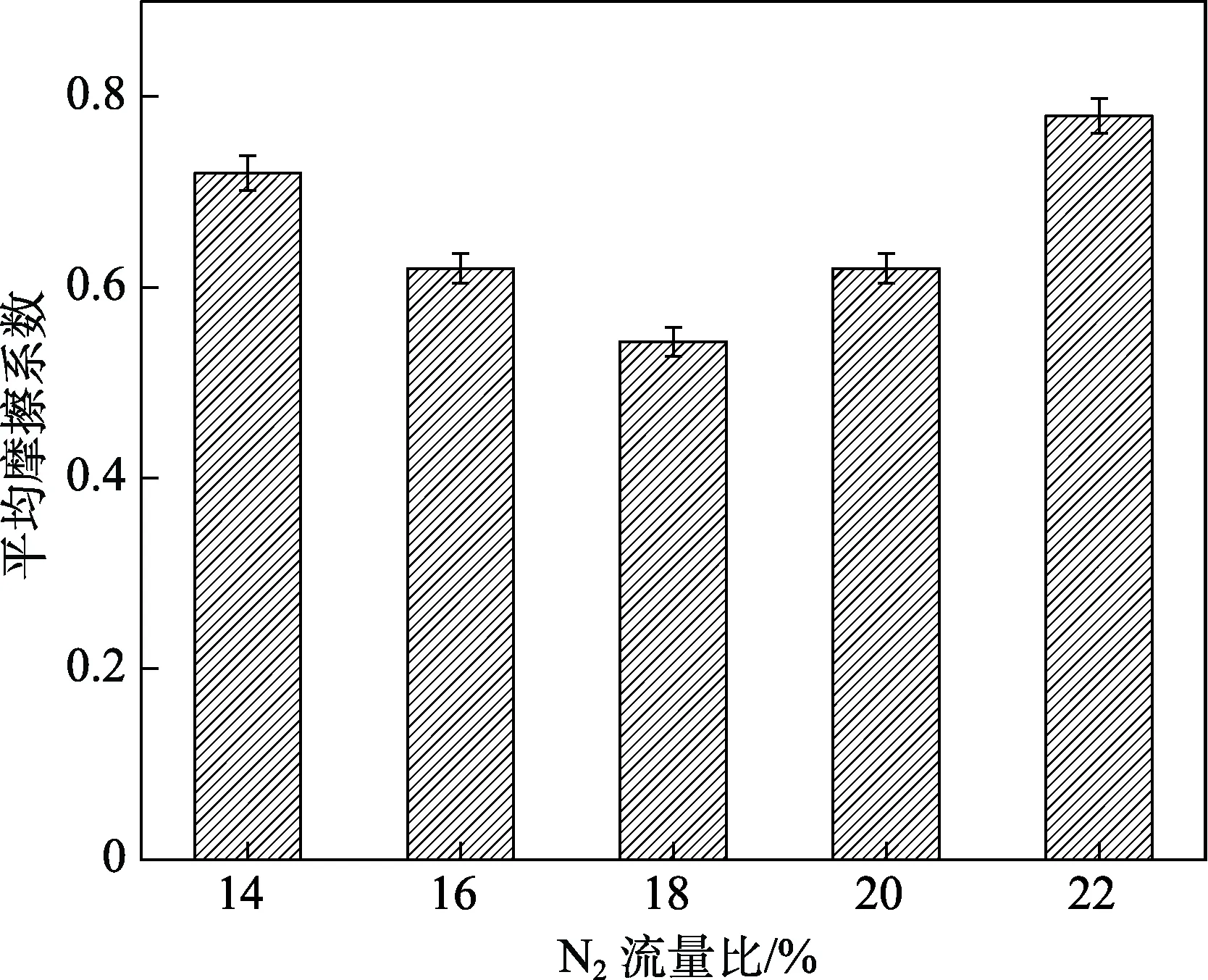

不同N2流量比制备的AlCrMoSiN 涂层的平均摩擦系数如图9 所示,所有涂层在到达稳定磨损之前均经过了预磨阶段。由图9 可知,涂层的摩擦系数呈现出先降低、后升高的趋势。当N2流量比为18%时,平均摩擦系数最低为0.54。N2流量比较低(低于18%)时,涂层结晶度不高,硬度与临界载荷较低,在室温条件下进行摩擦试验时,法向载荷持续作用,导致涂层磨损,剥落的碎屑在摩擦过程中与Al2O3球和涂层形成三体磨损,增加了摩擦阻力,摩擦系数较高。当N2流量比高于18%时,由于涂层硬度开始下降,摩擦过程中,界面接触面积增大,从而导致平均摩擦系数又增加。

图9 不同N2 流量比制备的AlCrMoSiN 涂层的 平均摩擦系数 Fig.9 Average friction coefficient of AlCrMoSiN coatings prepared with different N2 flow ratios

2.5.2 磨痕形貌、磨损率

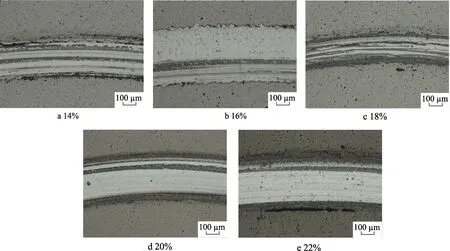

不同N2流量比制备的AlCrMoSiN 涂层的磨痕形貌如图10 所示。可以看出,在相同法向载荷的作用下,5 种涂层的磨痕形貌均清晰完整,且未被磨穿,磨痕中均存在微犁沟,主要以磨粒磨损为主。当N2流量比为14%和16%时,磨痕较宽,且分布着较多磨屑,此时涂层的力学性能较差,剥落的硬质颗粒聚集于摩擦接触区域,形成三体磨损,造成涂层表面的塑性损伤[28-29]。当N2流量比为18%时,涂层的韧性 与结合强度最优,抗磨损能力最强,因此磨痕最窄,磨损程度最低。当N2流量比高于18%时,氮化物相增多,涂层较脆易剥落,磨痕变宽,磨屑堆积明显,抗磨损性能有所降低。

图10 不同N2 流量比制备的AlCrMoSiN 涂层的磨痕形貌 Fig.10 Wear morphology of AlCrMoSiN coatings prepared with different N2 flow ratios

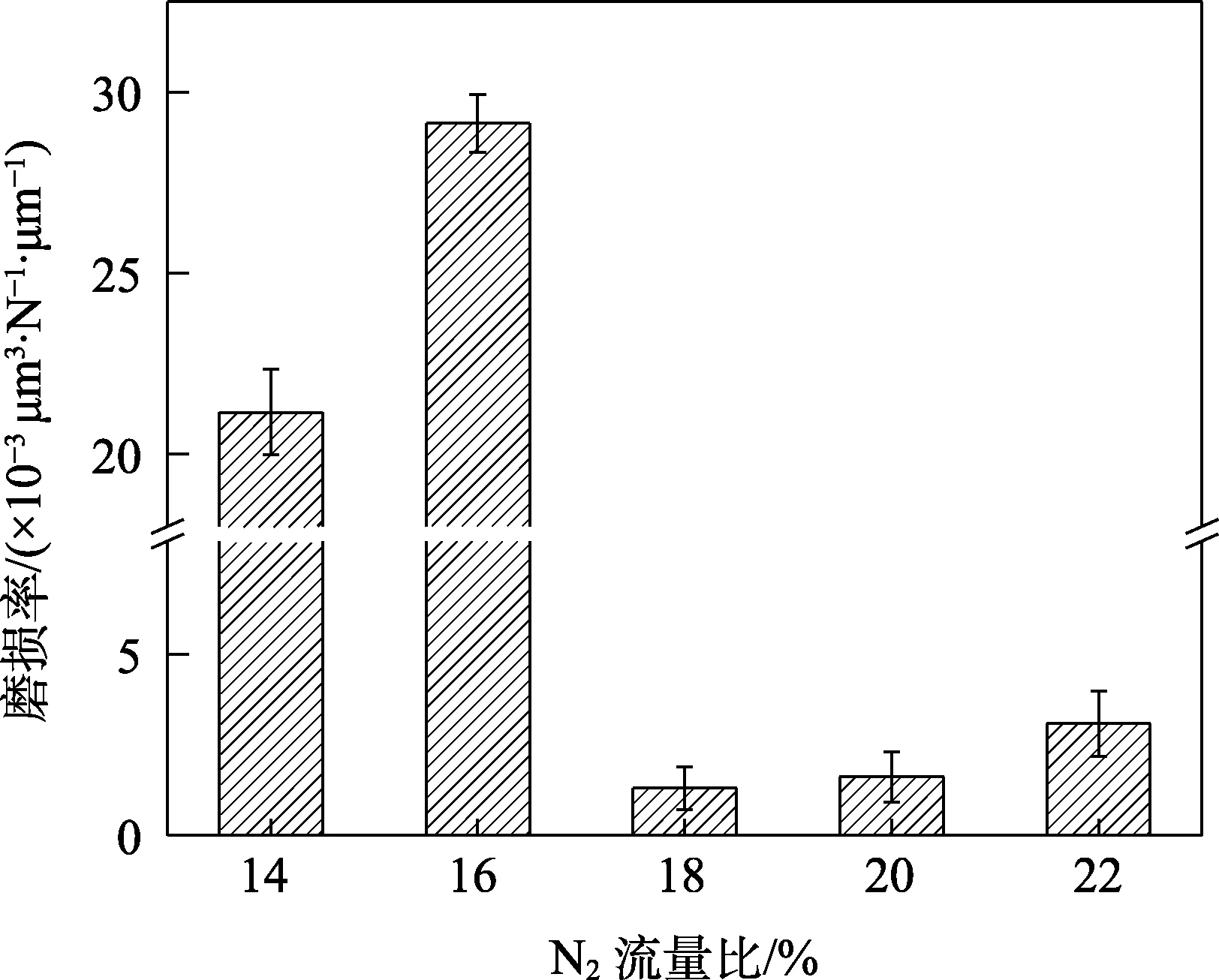

不同N2流量比制备的AlCrMoSiN 涂层的磨损率如图11 所示。可以看出,随着N2流量比的增加,磨损率呈现出先增大、后降低、再缓慢升高的变化规律。当 N2流量比为 18%时,涂层的磨损率最低,为1.3×10-3µm3/(N·µm),此时涂层的耐磨性最好。这与涂层特征值H/E、H3/E*2的变化基本一致,特征值越高,涂层韧性越好,而耐磨性与韧性成正相关。当N2流量比超过18%时,氮化物晶粒得到生长,晶粒增大,涂层在摩擦过程中容易发生磨损,在法向应力与剪切应力作用下,造成局部剥落,产生碎屑,磨损程度加剧,磨损率升高。

图11 不同N2 流量比制备的AlCrMoSiN 涂层的磨损率 Fig.11 Wear rate of AlCrMoSiN coatings prepared with different N2 flow ratios

3 结论

1)利用高功率脉冲磁控溅射和脉冲直流磁控溅射复合技术,在不同 N2流量比下沉积一系列AlCrMoSiN 涂层。随着N2流量比增加,涂层结晶度升高,涂层中fcc-CrN、fcc-AlN 相沿(111)晶面择优生长。因掺入的间隙原子使晶格发生畸变,晶格尺寸变大,(111)、(200)晶面衍射峰向小角度偏移。

2)随着N2流量比增大,涂层硬度与临界载荷先升高、后降低。当N2流量比为16%时,硬度达到最大值17.56 GPa。当N2流量比为18%时,临界载荷达到最大值70.9 N。

3)随着N2流量逐渐增大,涂层的平均摩擦系数先降低、后升高,磨损率先升高、后降低、再缓慢升高。当N2流量比为18%时,制备涂层的摩擦系数和磨损率均最低,分别为0.54 和1.3×10-3µm3/(N·µm)。