复合绝缘子用高温硫化硅橡胶老化 图谱绘制方法

李光茂,杜钢,杨杰,王勇,陈璐,周鸿铃,庞志开,范伟男

(广东电网有限责任公司广州供电局,广州 510410)

高温硫化硅橡胶绝缘材料具有优异的耐候性、电气绝缘性、耐污闪性能,以及质量轻、价格低廉等优势,而被大量应用于电力行业,如复合绝缘子、变压器、互感器和电缆附件等。虽然高温硫化硅橡胶具有优异的耐候性,但随着服役年限的增加,在紫外[1-2]、高低温[3-4]、污秽[5-6]、雨水[7]、强电场[8]等各种因素的长期协同作用下,硅橡胶材料表层结构被破坏,发生老化降解,使其表面憎水性恢复能力下降,进而出现漏电起痕或电蚀损、褪色、变脆变硬、龟裂、粉化等现象,最终影响设施的电气绝缘性能和服役的可靠性。到目前为止,国内外学者已经对硅橡胶的老化行为、降解机理和规律进行了大量的研究[9-12]。在老化状态评估方面,常用硅橡胶硬度、密度、静态接触角、HC 分级以及热质量损失转折点和终点剩余比例、官能团红外光谱吸收峰等宏观微观参数作为衡量其老化程度的指标[13-14]。

在只考虑自然环境因素前提下,各地硅橡胶的老化行为受当地环境因子的影响。如南方沿海地区高温高湿高辐照的环境特点将加速硅橡胶材料的劣化,这种环境上的差异将导致在不同地区服役的硅橡胶呈现出不同的老化速率,最终使得某些地区的绝缘子服役寿命较短。若有方法可对这种差异进行表征,并依据结果提前关注该地区绝缘子服役情况,将降低输电系统的安全隐患。目前,国内外学者对金属腐蚀速率图谱绘制方法的研究较多[15-18],对高分子材料类的老化速率图谱绘制研究较少,因此硅橡胶老化图谱绘制方法研究具有实际的应用价值,同时有一定的拓展性。

本文通过研究复合绝缘子用高温硫化硅橡胶在UVΒ 紫外光加速试验和2 种高温加速试验中的老化行为与规律,对比分析硅橡胶材料在憎水性、硬度以及微观形貌上的变化差异。利用辐照-温度双因素环境作用模型,建立对比不同地区环境严酷程度用的加速因子模型,并结合人工老化试验与自然老化试验结果选择合适的性能表征对象。同时计算模型参数,形成硅橡胶老化图谱绘制方法。

1 试验

1.1 样品

文中所研究的高温硫化硅橡胶样品主要由硅橡胶原料、补强剂、着色剂、结构控制剂、硫化剂、耐起痕蚀损添加剂混炼固化而来,通过开炼机将胶料混炼均匀,薄通后下片,在压力成形机上和烘箱中分别进行一、二段硫化。样品尺寸为13 mm×7 mm×3 mm,主要成分见表1。

表1 硅橡胶样品主要成分 Tab.1 Main components of silicone rubber specimen

1.2 加速老化试验

1.2.1 高温加速试验

根据硅橡胶样品热重分析曲线(如图1 所示),在 PhaseⅠ区选择设置2 个热老化温度,分别为150、200 ℃,以尽量提高老化速率。当温度低于250 ℃(PhaseⅠ)时,质量变化主要由小分子物质挥发引起;当温度超过250 ℃(PhaseⅡ)时,硅橡胶ATH填料开始分解脱水。因此,选择150、200 ℃理论上可以认为热老化机理一致。另外,当绝缘子发生电晕放电、干区电弧放电时,其产生的热能也能使硅橡胶表面局部区域温度超过200 ℃[19]。

图1 硅橡胶样品加速老化试验前热重分析曲线 Fig.1 Thermogravimetric analysis curve of silicone rubber specimen before accelerated aging test

高温加速试验使用沪越仪器101-0Β 高温烤箱,采用热空气高温加速试验方法,试验前在40 ℃烘箱中静置3 d。

条件设置1:温度为(150±3) ℃,共进行70 d,每14 d 采样1 次,布置3 片平行样。

条件设置2:温度为(200±3) ℃,共进行28 d,每7 d 采样1 次,布置3 片平行样。

1.2.2 紫外光加速试验

相比于一般高分子材料,硅橡胶材料分子链键能较高,UVA 波段紫外光(320~400 nm)的光子能量可能不足以对硅橡胶造成加速老化作用。因此,本研究选择UVΒ 波段的紫外光(280~320 nm)作为试验光源,其光子能量可达427 kJ/mol,理论上可以打断硅橡胶内部的Si—C 键[20-21],而侧链上对称分布的非极性甲基是憎水性的主要来源。

紫外加速试验使用美国 Atlas 公司 UVTest® Fluorescent/UV Instrument 设备,光源选择 UVΒ-313EL 紫外荧光灯管进行紫外老化试验。试验前,在40 ℃烘箱中静置3 d。条件设置:非标准循环,循环设定为光照阶段8 h、0.71 W/m2@340 nm 的辐照,温度为60 ℃,暗阶段为4 h、50 ℃的冷凝,共进行2 000 h,每500 h 采样,3 片平行样。

1.3 性能表征

本研究参照DL/T 864—2004 中规定的憎水性测量方法对老化前后的硅橡胶样品进行憎水性测试,水滴角由静态接触角表示。采用承德市成惠试验机有限公司的JGW-360Β 静态接触角测试仪直接测量硅橡胶样品表面水珠的静态接触角。每个样品测5 次静态接触角,控制水滴体积为5 μL,试验结果取5 次平均值。

硬度参照GΒ/T 531.1—2008 中邵氏硬度计法进行测量。采用TECLOCK 公司GS-702N 设备,A 标尺进行测量。每个样品测3 次邵氏硬度,试验结果取3 次平均值。

对硅橡胶样品进行喷金处理,采用德国蔡司公司EVO18 扫描电镜进行表面形貌测试。

2 结果与讨论

2.1 憎水性分析

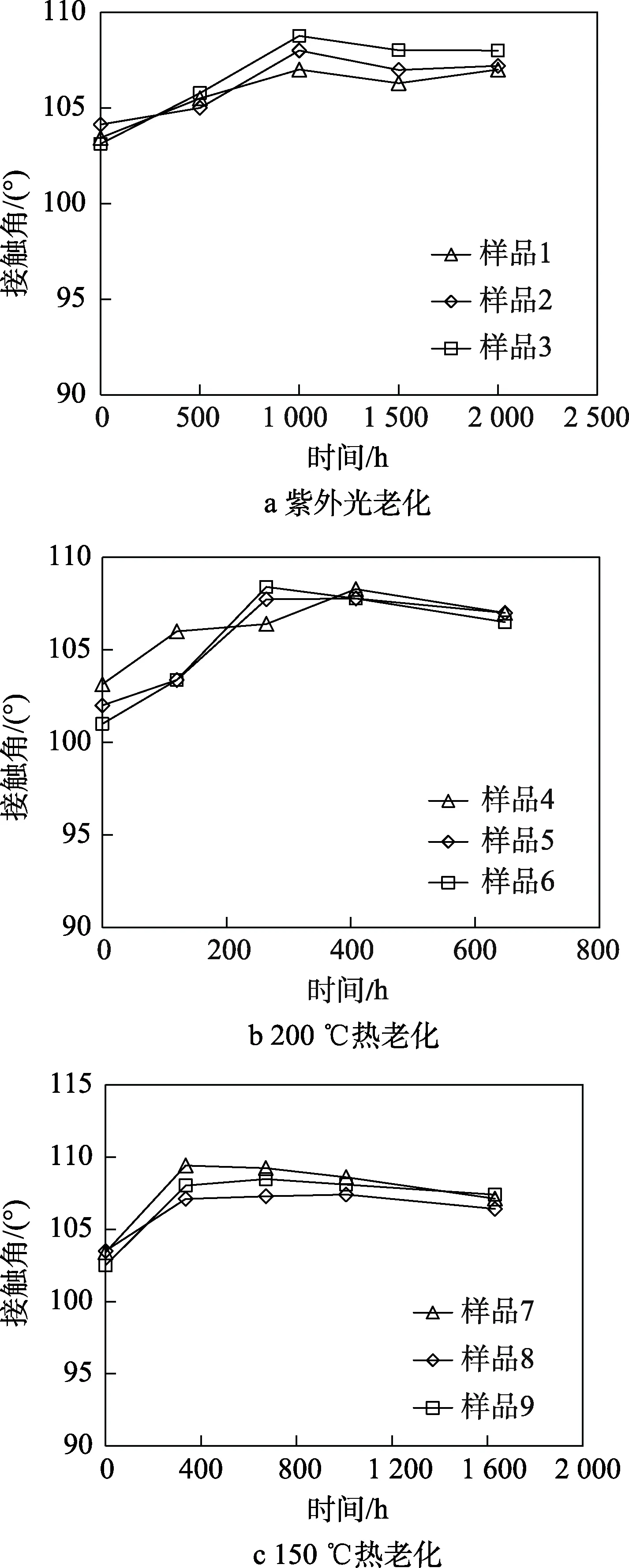

高温硫化硅橡胶具有优异的憎水性和憎水迁移能力,这是它被大量应用于复合绝缘子伞裙护套材料的重要原因。因此,以憎水性为评估指标衡量硅橡胶老化状态是一种较为直观而有效的方式。3 种老化试验后硅橡胶表面憎水性随时间的变化情况如图2 所示。从图2 可知,在试验初期,紫外老化与热老化的老化样品都呈现出接触角增大、憎水性提高的现象。从时间上看,紫外60 ℃时,在1 000 h 左右接触角达到最大值;200、150 ℃热老化时,分别在300、400 h左右达到最大值。这种现象可能与高温加速小分子硅氧烷向表面迁移有关,同时高温也会引起小分子物质的挥发。当迁移速度与挥发速度相似时,硅橡胶憎水性达到一个平衡点。试验后期,接触角有所下降,在高温加速试验中体现得更明显。这可能与小分子硅氧烷持续丧失,且挥发速率大于迁移补充速率有关。若进行更长期的紫外或高温老化试验,可以预测其憎水性会持续缓慢减小,直到接触角小于90°时,其憎水性基本失效。另外,在实际服役环境中,复合绝缘子可能因为污秽等原因造成局部场强过高,引发电晕放电,电晕放电会加速硅橡胶老化,憎水性的丧失。

图2 3 种老化试验前后硅橡胶表面憎水性的变化 Fig.2 Change of hydrophobicity of silicone rubber before and after three aging tests: a) UV aging;b) 200 ℃ thermal aging;c) 150 ℃ thermal aging

2.2 硬度分析

硬度是指材料抵抗硬物压入其表面的能力,硬度测试常被作为硅橡胶复合绝缘子出厂前型式试验中的检测项目。在实际使用中,硅橡胶也会通过对其硬度的测试来判断其老化程度,以便确定是否更换绝缘子。例如应用在强风地域的复合绝缘子,硬化后的硅橡胶强度下降[22],在强风带来的疲劳载荷下可能引发伞群撕裂破损[23-24]等问题,从而埋下安全隐患。因此,硅橡胶的硬度变化也成为一种表征其老化程度的方式。

紫外老化和200、150 ℃热老化下,硅橡胶样品的硬度随老化时间的变化如图3 所示。从图3 中可以看出,随着紫外辐射和高温老化时间的增长,硅橡胶的硬度随之增大。从数据点变化趋势上看,可以拟合成幂函数形态。3 种老化试验的老化时间不一致,其中200 ℃下硅橡胶硬度的变化最快,幅度最大。672 h老化时间后,硬度变化率达到25%,150 ℃时相同温度下的变化率为13.8%,紫外光老化变化相对最小,

图3 3 种老化试验前后硅橡胶样品的硬度变化 Fig.3 Hardness change of silicone rubber specimen before and after three aging tests

硬度变化率为4.2%。紫外辐照导致硬度变大说明样品表面发生了光化学反应,引起了材料分子链的断裂与交联;而2 种高温试验导致硬度变大则是样品整体发生热老化反应,包括材料后固化等。同时,高温可能导致材料有机橡胶部分加速挥发,无机占比增加,导致硅橡胶硬化。另外,200 ℃、672 h 老化后的硅橡胶已经脆化,易断裂。

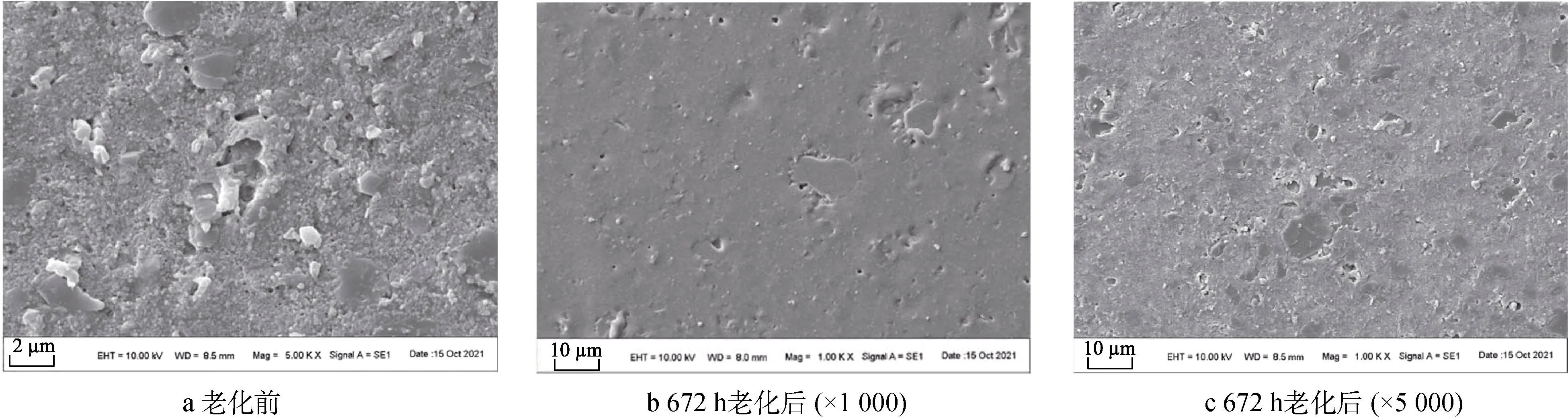

2.3 微观形貌分析

利用电子扫描电镜(SEM)对老化试验前后的硅橡胶样品进行微观形貌的分析。紫外光和200 ℃热老化前后的硅橡胶样品表面形貌如图4 和图5 所示。由图4a—c 可见,老化前硅橡胶原始样表面较平整,表面耐起痕蚀损添加剂 ATH 裸露较少,随着紫外UVΒ 辐照时间的延长,硅橡胶表面老化降解加剧。在1 000 h 紫外辐照后,样品表面开始出现大量分布不均的微孔、凹坑等形貌。这种现象主要是由于短波高能量紫外光子冲击样品表面,引起硅橡胶分子链断裂,在宏观上体现为局部基体降解形成微孔。在2 000 h紫外辐照后,硅橡胶表面出现大量降解,粗糙度进一步增加,大量原本包含在硅橡胶树脂内部的片状ATH等填料暴露在表面。

图4 紫外光老化前后硅橡胶的表面形貌变化 Fig.4 Surface morphology change of silicone rubber before and after UV aging: a) initial;b) after 1 000 h aging;c) after 2 000 h aging (×1 000);d) after 2 000 h aging (×5 000)

图5 热老化前后硅橡胶的表面形貌变化 Fig.5 Surface morphology change of silicone rubber before and after thermal aging: a) initial;b) after 672 h aging (×1 000);c) after 672 h aging (×5 000)

图5a、b 分别为硅橡胶样品热老化前和老化28 d(672 h)后的微观形貌。不同于紫外光老化主要作用于样品表面,高温热老化作用于整块样品,整体老化现象较均匀,主要体现在表面硅橡胶基体降解。比 较图5b 和图4c 可见,672 h、200 ℃热老化程度较2 000 h 紫外老化轻,热老化使得硅橡胶样品表面局部ATH 暴露,而紫外老化已有ATH 开始剥落。同样比较图5c 和图4d 可见,热老化使得硅橡胶基体降解得更加均匀,形成类似粉化前的纳米级颗粒状形貌,而紫外辐照引起的老化有更强的选择性,可能与紫外老化试验中的高湿冷凝阶段有关,紫外与冷凝水交替的过程可能造成协同老化效应,冷凝水参与了基体的侵蚀,引起材料的加速降解。另外,图片中的微观形貌,特别是表面微纳米级粗糙度的增加,起到类似荷叶效应的作用,在低表面能的硅橡胶表面使水分子不易附着,变相地提高了材料的憎水性[25]。

2.4 老化模型及图谱绘制方法

鉴于3 种老化试验后,硅橡胶表面接触角测试结果未能很好地体现其憎水性能的衰减,因此将硬度性能作为老化图谱绘制的对象。同时由于硅橡胶为憎水性材料,湿度因素在不带工况的环境中对其影响有限,因此主要考虑紫外光和温度2 个因素。

辐照因素采用倒易法则,温度因素采用阿伦尼乌斯公式,同时基于叠加法则,确定硬度变化与辐照温度双因素条件的关系[26]:

式中:k为双因素下的降解速率;a、A为指前因子;p为与材料有关的常数,可通过指数函数拟合确定;Ea为降解活化能,此处特指与硬度变化相关的活化能;R为气体常数,R=8.314;T为老化温度。

在绘制老化图谱时,以硬度变化速率比较不同地域之间的老化速率快慢,因此加速因子(RAF)可表示为:

式中:I1、I2分别为地区1、2 的紫外辐照量,J/m2,若使用两地UVΒ 辐照量则模拟结果更准确;T2、T1为两地的温度,K。

将图3 紫外老化数据转换成硬度变化率后,进行拟合处理,得到p为0.55。假定2 种高温加速试验的热老化机理一致,当硬度变化率达到20%时,判定硅橡胶失效。依据图3 的试验结果,对阿伦尼乌斯公式两边取对数,计算可得降解活化能为 65.8 kJ/mol,此值与文献[27]中有关压缩模式的热老化活化能67.7 kJ/mol 相似。

同时统计各地区的环境因子,利用式(2)即可计算各地区之间的加速因子,通过选择某地区为标定点,即可计算各地区相对于此地区的降解速率,绘制老化图谱。此处以广州与琼海两地为例,其紫外辐照量与年平均温度等环境因素见表2。假设琼海地区的降解速率为1,利用式(2)可以计算相对于琼海此地,广州地区的加速因子RAF为0.7,即广州地区相对于琼海地区的降解速率为0.7。

表2 广州与琼海环境数据 Tab.2 Environment data of Guangzhou and Qionghai

根据在海南琼海自然暴晒场开展硅橡胶自然老化试验的结果,在自然环境下老化1 a 后,其平均硬度从72HA 增大到76HA,变化率为5.6%。利用加速因子可得广州地区自然环境下老化1 a 后硅橡胶的硬度为74.8,其硬度变化率为3.9%。在花都暴晒场相同时间开展自然老化试验的硅橡胶样品1 a 后,硬度从72HA 变化为75HA,其硬度变化率为4.2%,误差为7%,整体符合预期。

结合各地紫外辐照量与温度气象数据,利用插值法处理数据,进而绘制全地域的硅橡胶严酷度老化图谱,具体结果如图6 所示。从图6 中可知,琼海严酷度等级为7,广州为5,广州地区相对于琼海地区的降解速率为0.71。

以上模型可进一步优化,如考虑盐雾、PM2.5 沉积、湿度等环境因素对硅橡胶耐老化性能的影响。当设施处于工况状态时,这些湿润状态下的污秽沉积在 电弧作用下会加速老化降解反应的发生,导致在一些重工业高污染,或沿海高盐雾地区,其加速因子将比未含有以上环境因素的地区高,因此考虑污秽因素将进一步优化硅橡胶老化图谱的绘制方法。

3 结论

本文通过研究复合绝缘子用高温硫化硅橡胶在2种高温加速试验和紫外光加速试验中的老化行为与规律,对比分析硅橡胶材料在憎水性、硬度以及微观形貌上的变化差异,并以硬度为衡量对象建立老化模型,绘制环境严酷度分布图谱。

1)静态接触角结果表明,紫外光老化初期,硅橡胶表面憎水性快速增大,高温加速试验后,硅橡胶表面憎水性先增大、后减小。这种现象可能与小分子硅氧烷的迁移有关,温度高时迁移加快,达到最大憎水性的时间最短,后因小分子物质的持续挥发等导致表面憎水性缓慢持续减弱。

2)硬度测试结果显示,2 种高温加速试验和紫外光加速试验都使硅橡胶硬度增大,并以幂函数形式增大。

3)SEM 表观形貌分析结果显示,紫外光老化后,硅橡胶表面出现大量表面基体降解,粗糙度增加,微孔形成,ATH 大量暴露。230 ℃高温老化试验后,硅橡胶表面降解相比于紫外光老化要轻,表面降解更均匀,形成微孔较少,但有类似粉化前的纳米级颗粒状形貌生成,这种形貌变相地提高了材料的憎水性。

4)硅橡胶老化模型主要考虑辐照和温度2 个因素,并将硬度变化速率作为表征对象,通过倒易法则、阿伦尼乌斯公式以及叠加法则构建老化模型,利用两地区降解速率比衡量两地区加速因子的大小,结合自然暴晒试验结果,绘制硅橡胶老化图谱。