风冷式热泵机组结构优化设计及散热性能研究

赵嵩颖, 王冬冬, 陈永, 陈雷

(1.吉林建筑大学市政与环境工程学院, 长春 130118; 2.吉林省典航安装工程有限公司, 长春 130118)

风冷式热泵机组作为常见的能源利用设备之一,具有绿色环保、运行可靠的优点,在夏季制冷应用中发挥着重要作用。近年来,随着温室效应地不断加剧,夏季环境温度相对往年有所升高。受到室外高温天气的影响,热泵机组存在出力受阻的现象,冷凝温度伴随室外干球温度的增加而上升,这不但削弱了机组的散热性能,还会增加机组运行时的电能消耗[1],因此得到了学者的广泛关注。

徐卫荣等[2]通过在风冷冷热水机组空气侧增加表冷器的方式来降低系统能耗;Ghassem等[3]对入口前安装有水雾预冷系统的空冷凝汽器进行实验研究,得出该措施可改善局部环境温度的结论;林阿强等[4]利用水雾比热大和汽化焓高的特点对涡轮发动机进行仿真模拟,研究发现预冷处理可降低预冷段内的气流温度、大幅增加湿空气的来流质量流量;姜玉廷[5]在燃气轮机透平叶片中引入水雾/空气相变冷却原理,结果发现叶片表面温度得到降低、换热性能大幅提升;杨胜[6]在高温矿井热害治理中应用喷雾冷却技术后,矿井降温效果显著,同时解决了风冷却降温时冷负荷不足的问题;曹玉鹏[7]利用理论研究、实验测试与仿真模拟相结合的方法对空调冷凝器进行研究,得出在喷雾冷却作用下,机组性能提升与室外环境温度成正相关;Zhang等[8]对采用喷雾装置的煤矿回风巷道进行数值模拟及实验研究,有效解决了回风巷道内的粉尘污染问题;Elisa等[9]利用三维模型对喷雾系统进行模拟,研究结果表明冷却效应随着水流量的增加而增加,最显著的热降发生在靠近但不在雾周界的风向上;Montazeri等[10]对带有空心锥形喷嘴结构的水喷雾系统进行数值模拟,研究结果表明温度参数的模拟值与测量值基本相同;Kabeel等[11]对利用冷水雾的蒸发式风冷冷水机组进行实验研究,结果表明该系统的节能性随着环境温度的增加,以及环境相对湿度和雾状水温度的降低而提高,在炎热干燥地区具有可观的应用前景。

以上研究表明,水具有比热大、汽化潜热高的特点,因此在降温、除尘领域得到了广泛应用。本文研究通过参数实测,并结合运用Fluent软件进行仿真模拟的方式,来探究常规制冷工况下风冷式热泵机组的散热状况,针对散热过程中存在的问题提出了一种利用水蒸发冷却的辅助散热系统,即通过添加不同形式的冷却装置进行结构优化,旨在提高机组的散热性能。同时,借助实验对比分析了不同辅助装置对机组散热性能的影响。辅助散热系统应用的有效性及可行性,可为实际工程中风冷式热泵机组散热性能的提升提供参考,具有良好的借鉴意义。

1 常规制冷工况参数实测

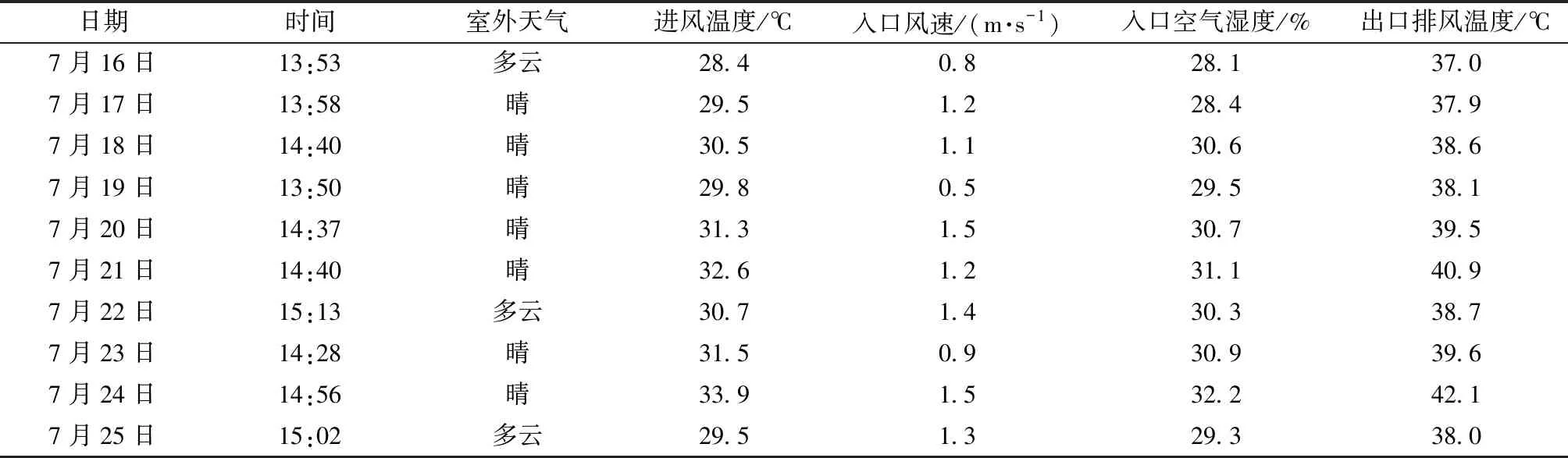

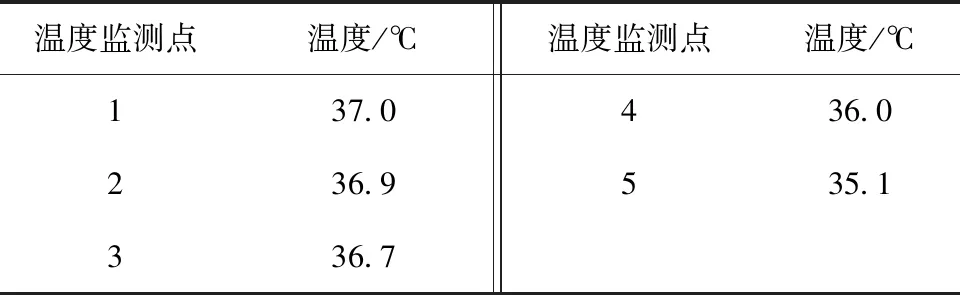

以长春市某建筑中的风冷式热泵机组为测试对象,对机组在常规制冷工况下的进风温度、入口风速、入口空气湿度以及风机出口排风温度进行实测,来研究长春地区夏季环境空气参数对机组散热过程的影响。选取2021年7月16—25日作为测试时间,并记录了当时的室外天气状况,具体测试结果如表1所示。

表1 常规工况下机组参数实测结果Table 1 Measured results of unit parameters under conventional operating conditions

为探究常规制冷工况下机组散热效果,选取7月18日14:40时,沿着机组V型冷凝器内侧中心位置自下而上依次布置5个温度监测点(1为底端温度监测点、5为顶端温度监测点),监测结果如表2所示。

表2 常规工况下机组冷凝器内侧温度监测结果Table 2 Monitoring results of temperature inside condenser of unit under conventional operating conditions

2 数值模拟分析

2.1 模型的建立

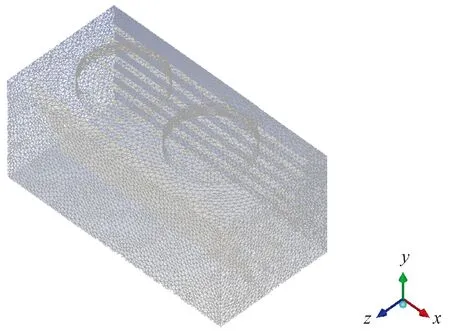

根据风冷式热泵机组实物,利用ANSYS ICEM建模软件,按照风冷式热泵机组实际尺寸以1∶1的比例建立三维空间物理模型。物理模型如图1所示,其结构尺寸如下所述。

(1)风冷式热泵机组尺寸为长×宽×高=2.2 m×1.1 m×1.0 m。

(2)由于风冷式热泵机组前后两侧与外界同时敞开,因此将机组前后两侧均作为进风口,尺寸为长×高=2.2 m×1.0 m。

(3)风机排风口位于机组顶部,前后及左右两侧均对称分布,排风口直径为0.7 m、高度为0.12 m,两排风口的间距为0.2 m。

图1 风冷式热泵机组物理模型Fig.1 Physical model of air-cooled heat pump unit

(4)V型冷凝器的上端距离和下端距离分别为0.9、0.2 m。

2.2 模型假设条件

为简化问题、便于模拟分析,对计算模型进行如下假设。

(1)流动的空气可视为不可压缩牛顿流体且符合Boussinesq假设[12]。

(2)机组内部配电箱等部件的影响忽略不计。

(3)冷凝器换热铜管采用单排管进行模拟计算。

(4)冷凝器视为恒定热源,冷凝器表面视为恒定等温面。

(5)忽略与冷凝器铜管中的制冷剂对流换热时,空气沿铜管轴向上的掺混换热[13],仅考虑沿流动方向上的温度变化[14]。

2.3 网格划分及独立性检验

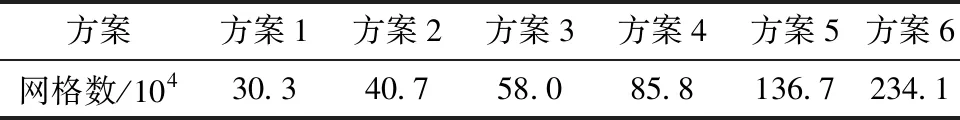

采用ICEM CFD软件对风冷式热泵机组模型进行非结构化网格划分,网格划分结果如图2所示。通过设置不同的网格单元尺寸,得到6种不同网格数量的网格划分方案,如表3所示。

图2 风冷式热泵机组模型网格划分Fig.2 Grid division of air-cooled heat pump unit mod

为确保模拟结果的准确性,在数值模拟求解之前需要先对物理模型进行网格独立性检验。利用6种网格划分方案,将机组进风温度、入口风速分别设定为30.5 ℃、1.1 m/s,并以常规制冷工况下的风机出口风温作为检验网格独立性的指标,风机出口风温与网格数量之间的变化关系如图3所示。

表3 不同网格数量的网格划分方案Table 3 Grid division schemes with different grid numbers

图3 风机出口风温与网格数量之间的变化关系Fig.3 Variation relationship between the wind temperature at fan outlet and the number of grids

由图3可知,风机出口风温随着网格数量的增加而降低,尤其当网格数量从30.3万增加至85.8万时,风机出口风温的变化率较为剧烈;当网格数量在85.8×104~234.1×104时,风机出口风温逐渐变得平稳并与实测值基本接近,其相对变化率在1%以内,满足模拟计算精度要求。因此,选用方案4提供的网格作为后续求解计算的基础。

2.4 计算参数设置及换热模拟结果分析

2.4.1 边界条件设置

选取表1中的一组实测数据,2021年7月18日14:40时风冷式热泵机组的进口风温和入口风速,分别为30.5 ℃、1.1 m/s,作为常规制冷工况下数值模拟的初始温度和风速。机组前后两侧的进口表面按计算域入口边界进行处理,并设为速度入口(velocity-inlet);风机出风口所在表面按计算域出口边界进行处理,并设为压力出口(pressure-outlet);机组模型的左右两个侧面和底面均以绝热边界进行处理。在Fluent软件中,求解器Solver采用3D(three-dimension)、隐式、瞬态压力求解方法,加载energy能量方程、Realizablek-ε湍流模型[15]模拟进风空气温度为303.6 K、冷凝器铜管表面温度为318.15 K情况下机组的换热过程。离散方程的离散格式采用高精度的二阶迎风格式进行计算。

2.4.2 换热模拟结果分析

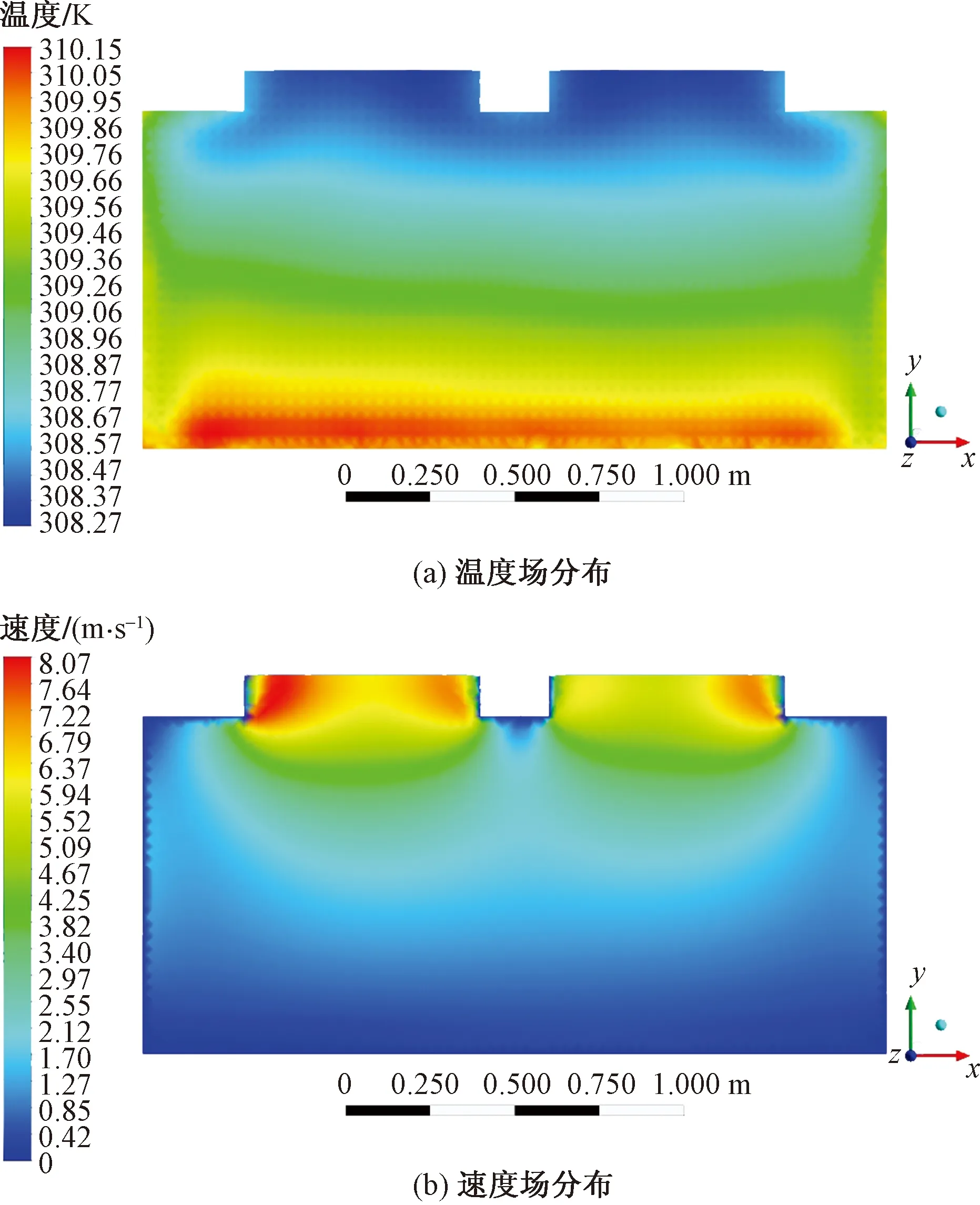

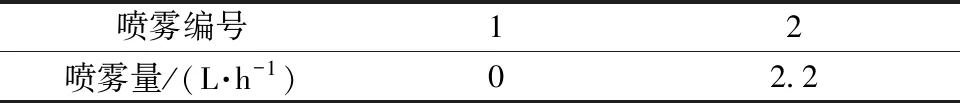

选取机组内2个不同截面作为参考平面进行模拟分析:①yz平面x=0.65 m截面;②xy平面z=0.55 m截面。机组常规制冷工况下,各截面的温度场和速度场分布如图4和图5所示。

图4 x=0.65 m截面处的温度场及速度场分布图Fig.4 Distribution of temperature field and velocity field at x=0.65 m section

图5 z=0.55 m截面处的温度场及速度场分布图Fig.5 Distribution of temperature field and velocity field at z=0.55 m section

由模拟结果可知,两截面处的空气温度和风速分布具有左右对称性。在冷凝器外侧,进风温度是均匀的,为303.6 K,经过V型冷凝器换热铜管前后的温度发生明显变化且呈现纵向上的温度分层。在相同进风参数下,由于机组顶端轴流风机的作用,靠近出风口处的温度很快有所下降;而在远离出风口处V型冷凝器内侧的中下端,因自然对流情况下进入机组进风口的空气流量少、迎面风速小,且空气对流传热系数较低,导致冷凝器内侧散热效果较差,出现散热“死区”,使得冷却效率低下,这与表2中机组冷凝器内侧下端温度高、上端温度低这一实验监测结果的规律基本一致。

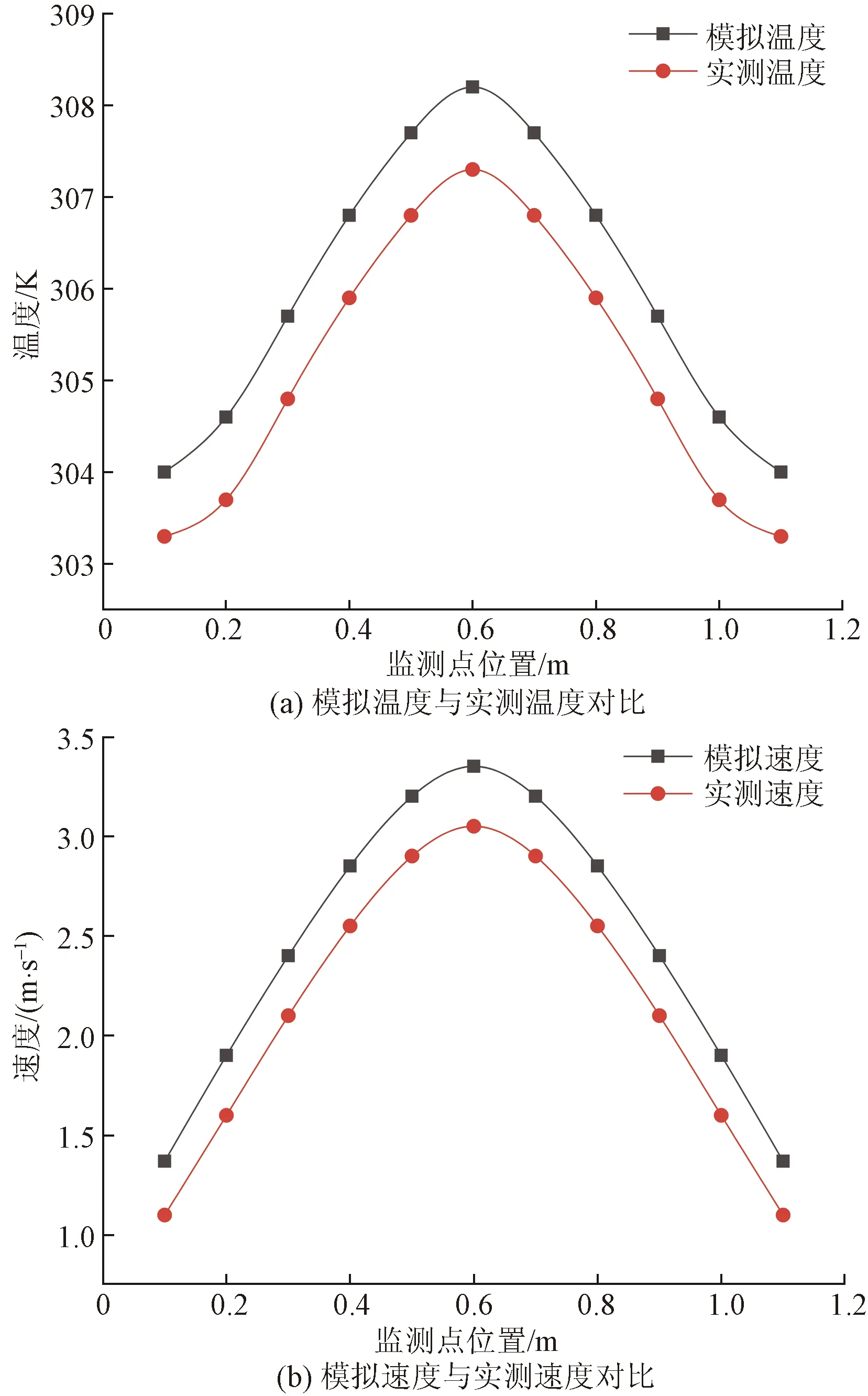

2.4.3 模型验证

为了验证模型的正确性,选取yz平面x=0.65 m截面作为参考平面,同时沿该截面z轴方向上y=0.5 m高度处,以0.1 m的间距依次布置11个监测点对空气温度以及气流速度分别进行模拟与实测。各监测点处模拟温度与实测温度的对比、模拟速度与实测速度的对比分别如图6所示。

通过图6中模拟值与实测值的对比可知,模拟温度、模拟速度均高于实测温度和实测速度,这是由于数值模拟是在相对理想状态下进行的仿真换热过程,而在实测的过程中,因实验仪器的误差、人为操作影响等因素的限制无法达到仿真模拟所得到的结果。从图6可以看出,各监测点处的模拟结果与实测数据之间的差值相对较小,温度的差值在1 K以内,速度的差值小于0.3 m/s,且变化趋势基本一致。通过对比分析发现,利用该模型计算出的模拟值与实测值吻合良好,充分说明了物理模型建立、网格划分和边界条件设置的合理性及数值模拟结果的准确性。

图6 模拟值与实测值对比Fig.6 Comparison between simulated and measured values

3 散热结构优化设计

3.1 辅助散热系统的形式

为提高散热效率减少散热死区,在传统风冷式热泵机组基础上,通过对机组增加辅助散热系统的方式进行结构优化,以强化换热过程、增大散热速率。辅助散热系统由2种装置组成,分别为水帘预冷装置和雾化喷淋装置,如图7所示。

1为渐缩管风口;2为喷水孔;3为水帘喷淋管;4为冷凝器;5为雾化喷淋分水管;6为雾化喷淋供水管图7 辅助散热系统Fig.7 Auxiliary heat dissipation system

3.2 辅助散热系统运行原理

机组外壳安装有一组感温器,当感知环境温度超过设定值时通过感应控制器向系统供水。在泵的作用下水被供往水帘喷淋管3,并通过进风口上端的喷水孔2向下方喷出水雾进而形成“湿帘”,来对进风口前的热空气进行等焓加湿处理,以此达到预冷目的。水帘预冷装置中,为了形成良好的循环风量,通过添加渐缩管风口1的形式来加快空气流动,进而提高机组散热效率。

雾化喷淋装置,是基于雾化降温理论工作的。受泵的驱动作用,水从雾化喷淋供水管6流入雾化喷淋分水管5,并在一定压力下通过喷水孔向冷凝器4喷射水雾,水雾蒸发的同时与铜管内制冷剂进行热质交换,从而实现冷却降温目的。水的蒸发是一种由气-液浓度差驱动的扩散现象[16],其关键在于制造出细微的水雾颗粒。雾化喷淋装置中,喷水孔均采用雾化喷头,旨在最大程度减少水量消耗的同时使雾化接触面积最大化。

4 辅助散热系统实验

4.1 实验内容

本次实验以风冷式热泵机组为研究对象,首先,研究不同辅助散热装置作用下的测点温度变化;其次,对比分析不同辅助散热装置对机组散热性能的影响,来综合比较两种辅助散热装置的优劣性;最后,分别对辅助散热装置作出经济适用性分析。

4.2 实验工况

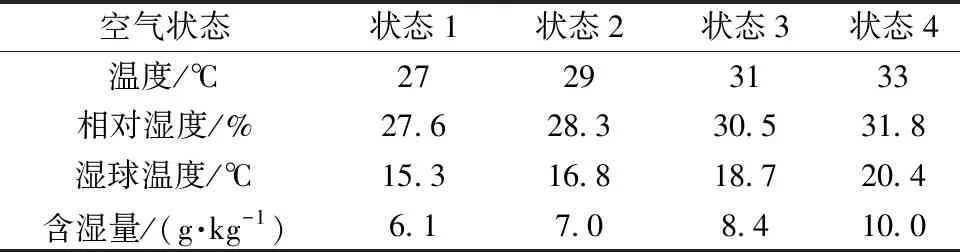

实验选取了4种长春地区夏季典型室外空气状态,同时选择了两种喷雾量作为实验工况,室外空气参数和喷雾量分别如表4和表5所示。

表4 室外空气参数Table 4 Outdoor air parameters

表5 喷雾量Table 5 Spray flow rate

4.3 实验结果及分析

4.3.1 添加辅助散热装置对测点温度的影响

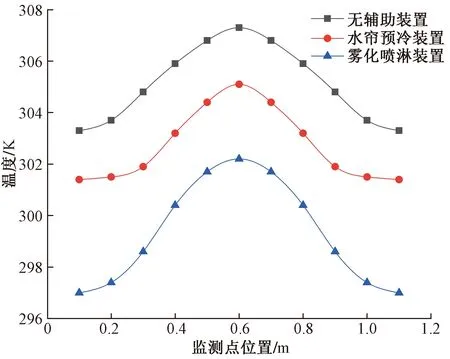

不同辅助散热装置作用下的测点温度变化如图8所示。由图8可知,增加辅助散热装置与自然对流下散热的冷凝器相比较,无辅助散热装置时测点位置0.1、0.4、0.6 m处的空气温度分别为303.3、305.9、307.3 K;水帘预冷装置作用后测点温度降低了1.9、2.7、2.2 K,雾化喷淋装置作用后温度分别下降6.3、5.5、5.1 K。相对于水帘预冷装置2.4 K的测点平均降温幅度,雾化喷淋装置时测点平均降幅达到5.8 K,即在同一测点处,增加辅助散热装置相比无辅助装置降低了散热死区温度,提升了机组散热效率。

4.3.2 不同装置条件下机组散热性能变化

未增加辅助散热系统时,风冷式热泵机组的散热可视为室外进风空气的等湿升温过程[11],这部分的散热量仅以显热形式向环境空气释放,排风温度上升且含湿量不变;应用辅助散热系统后,散热量转变为两方面:一方面以显热形式增加排风温度,另一方面由于水的相变吸热蒸发,以潜热形式提高风机出口排风的含湿量。

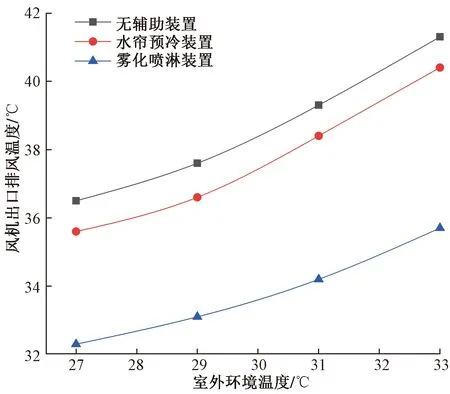

不同室外空气状态下风机出口排风温度的变化曲线如图9所示。从图9中可以看出,风机出口排风温度均随室外环境温度的增加而升高,以空气状态第四种工况环境温度33 ℃为例,水帘预冷装置作用下的出口排风温度与无辅助装置时的温差为1 ℃,雾化喷淋装置作用下的温差为5.6 ℃,从而导致雾化喷淋装置整体的降温散热能力比水帘预冷装置高约11%。在相同环境温度下,风机出口排风温度的降幅排序如下:无辅助装置<水帘预冷装置<雾化喷淋装置,这与图8中不同装置下的测点温度无辅助装置>水帘预冷装置>雾化喷淋装置的规律基本一致。受冷却介质换热机理差异的影响,水帘预冷装置通过对进风口前的热空气进行等焓加湿,并利用预冷后的湿空气作为冷却介质与铜管内的冷媒进行热交换,但并未从根本上改变空气侧热阻大的特性,因此换出的热量较少。在雾化喷淋装置中,由于水的汽化潜热值大,同时与冷凝器表面直接接触,减少了传热阻力,故能够大幅提高机组的散热性能。

图8 水帘预冷装置与雾化喷淋装置测点温度变化对比Fig.8 Comparison of temperature changes at measuring points of water curtain precooling device and atomizing spray device

图9 风机出口排风温度Fig.9 Exhaust temperature at fan outlet

风机出口排风增加的含湿量随室外环境温度的变化曲线如图10所示。由图10可以看出,4种室外空气状态下,风机出口排风增加的含湿量与室外环境温度呈正相关关系。以空气状态第4种工况为例,添加雾化喷淋装置使得风机出口排风增加的含湿量达到4.1 g/kg,添加水帘预冷装置后风机出口排风增加的含湿量减少至2.3 g/kg,而无辅助装置作用下,风机出口排风含湿量未发生改变。通过计算不同工况下辅助散热装置的含湿量变化,得出雾化喷淋装置的蒸发效率比水帘预冷装置高,且高78%以上。对比结果表明,在室外空气状态一致条件下,雾化喷淋装置的添加更有利于水的蒸发,蒸发效率明显优于另外2种情况。

图10 风机出口排风增加的含湿量Fig.10 Increased moisture content at fan outlet exhaust

4.4 经济性分析

系统的经济效益,是评价其优劣程度以及可推广性的一个重要指标。本文研究从初投资和运行费用的角度出发,对辅助散热系统进行经济性分析。

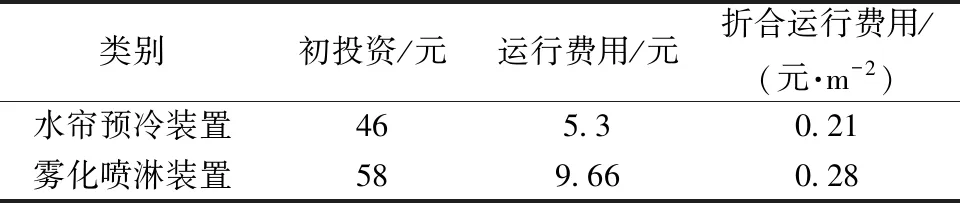

表6为辅助散热系统的初投资费用,由表6可知,雾化喷淋装置的初投资费用相比水帘预冷装置要多26%左右,但两者的初投资费用均较低。

表6 辅助散热系统初投资Table 6 Initial investment cost of auxiliary cooling system

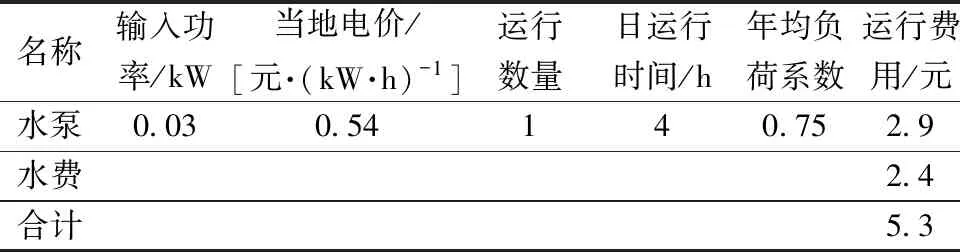

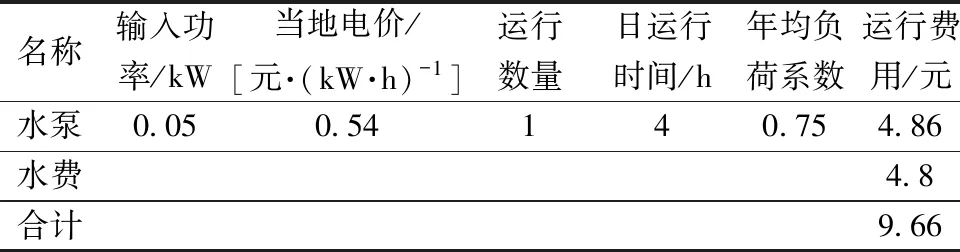

辅助散热系统的运行费用指的是在日常运行过程中所产生的费用,包括电费、水费以及更换配件费等。该项目为新建试验项目,因此更换配件费可忽略,则其运行费用主要为设备运行电费和水费。该项目位于吉林长春,供冷建筑面积约为240 m2,夏季供冷时间按60 d计算,该地区的电价取0.54元/(kW·h)。设备全年运行电费=输入功率×当地电价×设备运行数量×日运行时间×年运行天数×年均负荷系数。经考察评估,系统实际运行阶段的年均负荷系数取0.75。相应的运行费用详情如表7和表8所示。

表7 水帘预冷装置运行费用Table 7 Operating cost of water curtain precooling device

表8 雾化喷淋装置运行费用Table 8 Operating cost of atomizing spray device

由表9可知,雾化喷淋装置的初投资及运行费用相比水帘预冷装置高约32%,但两种装置各自的总费用较低。水帘预冷装置总费用为51.3元,折合夏季单位面积供冷费用为0.21元/m2;雾化喷淋装置的总费用为67.66元,折合夏季单位面积供冷费用为0.28元/m2。

表9 辅助散热系统初投资及运行费用Table 9 Initial investment and operation cost of auxiliary cooling system

5 结论

(1)在夏季常规制冷工况下,通过对风冷式热泵机组冷凝器内侧温度的实验监测以及利用Fluent软件对风冷式热泵机组换热过程的仿真模拟,发现机组冷凝器内侧存在散热“死区”,是导致风冷式热泵机组冷却效率低,散热效果不佳的主要原因。

(2)选取了11个监测点对机组内的空气温度和气流速度分别进行模拟与实测,计算模型的模拟值与实测值之间具有较好的吻合度,表明计算模型的合理性及数值计算结果的准确性。

(3)通过对普通风冷式热泵机组增加辅助散热系统,既实现了机组的结构优化,又起到了对机组强化换热过程、提高散热效率的作用。

(4)实验结果表明:在常规制冷工况下,辅助散热系统的增加可显著降低散热死区温度;相同室外空气状态下,雾化喷淋装置相比水帘预冷装置在机组降温散热性能上提高约11%,蒸发效率上提高约78%,即在同一工况下采用雾化喷淋装置机组散热效果更好。在初投资和运行费用上,尽管雾化喷淋装置相比水帘预冷装置高约32%,但2种装置各自的总费用较低,经济性优势明显。从技术性和经济性两方面综合比较,雾化喷淋装置的性价比更高,适宜在高温低湿地区推广使用。