钢渣-矿渣-脱硫石膏复合胶凝材料的制备及水化机理

栗东平, 平浩岩, 张凯帆, 张苏花,2*, 荊牮霖, 马锦涛, 郑永超,翟玉新, 刘枫, 陈敬亮, 李鑫, 王长龙

(1.河北工程大学土木工程学院, 邯郸 056038; 2.邯郸市建业建设工程质量检测有限公司, 邯郸056000;3.北京建筑材料科学研究总院有限公司/固废资源化利用与节能建材国家重点实验室, 北京 100041;4.中铁建设集团有限公司, 北京 100040; 5.中铁建设集团建筑发展有限公司, 保定 074207)

“碳达峰”与“碳中和”是世界各国发展的主要目标[1-2],由于水泥生产是传统的高排放、高能耗行业,每年的CO2排放量占全球的5%~8%[3]。为了节约资源,减少CO2排放,各种工业固体废弃物被用来代替水泥作为辅助胶凝材料,如高炉矿渣[4]、粉煤灰[5]、硅灰[6]。钢铁固废中矿渣含有大量的玻璃相,因此具有潜在的水硬性。优质矿渣粉活性可以超越水泥,因此成为矿物掺合料的成熟应用产品,而钢渣的利用不及矿渣粉,目前国内钢渣的综合利用率不足30%[7]。钢渣的主要化学成分与水泥类似,主要化学成分是CaO、Fe2O3、SiO2、MgO等[8],主要矿物组成为C2S、C3S、C2F、RO相等[9-10]。其中前两者的含量、结晶度均低水泥,且钢渣中的C2S主要是γ-C2S型;以及RO相的惰性,使得钢渣影响胶凝材料初凝时间、早期强度,水化活性低于水泥。同时,钢渣自身的安定性问题[11]和重金属浸出问题[12]也限制了钢渣的综合利用。钢渣中的f-CaO、f-MgO,在水化时生成Ca(OH)2和Mg(OH)2,造成体积膨胀,破坏钢渣硬化浆体的微结构。为了促进钢渣在水泥和混凝土中的广泛应用,改善钢渣的胶凝性能并缓解安定性问题,学者们通常采用“后端改性技术”,如物理活化(机械力活化)[13-14]、热活化[15-17]、化学活化[18-19]和碳化法[20-23],而机械力活化和化学活化是钢渣活性激发的两种主要方式。Wang等[15]、Singh等[24]的研究表明,采用机械活化可以改善钢渣胶凝性和安定性。机械活化不会改变矿物成分,但可以降低结晶度,将机械力做功转化为粉磨物质的化学能以及表面能,因此粉磨后的钢渣可以提高自身的表面活性,增加大比表面积,提升水化速率,f-CaO、f-MgO水化反应充分,降低了胶凝材料膨胀的可能性,进而可以增加钢渣粉的掺入量,提升了钢渣的利用率[25-27]。Huo等[19]、Xu等[28]分别采用CaCl2、复合磷酸、脱硫石膏作为化学激发剂,促进了钢渣的早期水化,提高了掺有钢渣的胶凝材料的综合性能,钢渣的安定性得到了改善。中外学者对钢渣的研究多集中于加速钢渣水化过程、胶凝活性激发,但针对钢渣的物理活化和化学活化协同活化的研究较少。利用钢渣、矿渣和脱硫石膏制备复合胶凝材料,机械力活化后的钢渣,复掺矿渣粉和脱硫石膏协同利用也可以缓解胶凝体系的安定性问题,促进后期水化产物的生成,而脱硫石膏的掺入和溶解为钙矾石的形成提供了条件[11,28-30]。现以钢渣为主要原料,选取矿渣和脱硫石膏作为复合激发剂,基于交叉试验设计方法,对复合胶凝材料的组成进行了优化,分析复合胶凝材料的综合性能,采用X射线衍射 (X-ray diffraction,XRD)、 扫描电子显微镜(scanning electronic microscopy,SEM)、傅里叶变换红外光谱 (Flourier transform-infrared spectroscopy,FT-IR)等测试方法表征复合胶凝材料的组成及结构,在此基础上揭示复合胶凝材料原料组成及活化、性能提升、水化过程协同优化的机理,以期为钢渣在水泥混凝土中的大量利用提供理论参考。

1 试验原料及方法

1.1 试验原料

试验用原料有钢渣、矿渣、脱硫石膏,其主要化学组成及矿物组成如表1和图1所示。

表1 原料主要化学成分

图1 原材料XRD图Fig.1 XRD spectras of raw materials

(1)钢渣。采用首钢集团的转炉钢渣。钢渣中f-CaO的含量为2.85%,f-MgO的含量为2.29%。由活性系数和碱度值一定程度上可以反映钢渣的活性。活性系数是钢渣中活性成分与惰性成分的比值,水化活性系数(hydration activity index,HAI)=0.38。钢渣碱度值的计算采用Mason的方法:碱度<1.8为低碱度钢渣、碱度在1.8~2.5为中碱度渣,碱度>2.5为高碱度渣。试验用钢渣的碱度为3.175,为高碱度钢渣,类属于硅酸三钙渣。钢渣的f-CaO含量和碱度值符合GB/T20491—2017《用于水泥和混凝土中的钢渣粉》中对f-CaO不大于3%,碱度不小于1.8的要求。图1(a)为钢渣主要矿物相,包含有C3S、C2S和RO相(FeO、MnO和MgO的固熔体)等。粉磨后钢渣粉7 d和28 d的活性指数分别为65.6%和78.71%,满足标准GB/T20491—2017活性要求,符合二级技术。

(2)矿渣。由其化学成分表可知,碱度系数:M0=1.024,属于碱性矿渣;质量系数:K=2.058>1.2,K越大越好;活性指数:Ma=0.564>0.3,属于高活性矿渣。从图1(b)可以看到25°~35°存在明显的峰包,为玻璃态物质。

(3)脱硫石膏。其主要成分为CaSO4·2H2O和CaSO4·1/2H2O,如图1(c)所示。

(4)砂、水。中国国际标准化组织(International Organization for Standardization,ISO)标准砂、自来水。

1.2 试验方法

(1)复合胶凝材料的制备。首先,将钢渣(颚式破碎机破碎1~3 mm颗粒)、脱硫石膏置于烘干箱中烘干(105 ℃条件下烘干24 h),烘干后用小型球磨机SMΦ500 mm×500 mm球磨机分别粉磨物料,粉磨后各原料的比表面积分别为钢渣451 m2/kg、矿渣粉430 m2/kg、脱硫石膏310 m2/kg。将粉磨后的原料按比例混合均匀后,复合胶凝材料强度采用GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》测试力学性能。

1.3 性能表征

钢渣中f-CaO的测定,根据《钢渣化学分析方法》YB/T 140—2009,用乙二醇为萃取剂,以EDTA络合滴定法测定;f-MgO利用硝酸铵-乙醇作为提取剂测定。比表面积测定采用SSA-3200型动态法比表面积分析仪。激光粒度分析仪采用英国马尔文仪器公司所生产的Ms2000型。红外光谱(FT-IR)分析采用天津瑞岸科技有限公司所生产的IR-960型。X射线衍射(XRD)分析采用荷兰帕纳科有限公司所生产的帕纳科X’Pert Powder型。扫描电子显微镜(SEM)分析采用德国卡尔蔡司公司生产的SUPRA55型。

2 结果与分析

2.1 交叉试验法制备胶凝材料

根据GB/T28293—2012《钢铁渣粉》中4.1节规定及相关文献分析[13,15]可知,胶凝材料中掺入35%~40%的钢渣粉,而不影响安定性,因此设定3个水平值:30%、35%、40%。在碱性环境中,钢渣粉和矿渣粉中的玻璃相可以加速解聚,因此加入脱硫石膏做激发剂,设定3个水平值:8%、10%、12%。而矿渣粉的掺量随其他成分的掺量而调整,试验配比如表2所示。测试结果如图2所示,其中A0组为纯水泥组。

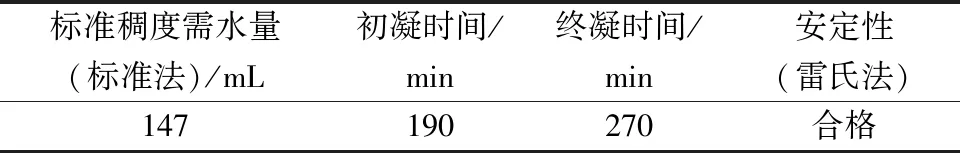

表2 交叉实验配合比

由复合胶凝体系不同配合比可以验证其强度是低于水泥42.5级,但可以满足32.5级。复合胶凝体系若没有后期膨胀性的问题,其原料成本将具有优势。从各组的早期强度低(各组强度不到水泥的70%)且几乎一致,可以初步判断复合体系的早期强度主要还是依赖微集料填充的作用,但随着碱性环境的增强,强度稍有增大。从A1~A3组、A4~A6组、A7~A9组的后期强度发展趋势可以发现:随着钢渣粉掺量的增多,强度逐步降低,表明钢渣即便提高的比表面积,增大了水化速率,但其活性仍不及矿渣粉,活性指数、水化热都可以验证;随着脱硫石膏的掺量增大,强度先涨后抑,表明脱硫石膏提供的碱性环境确实可以提高复合体系的水化反应程度,而强度降低也标志着脱硫石膏的掺量设定基本适合复合体系;各组体系中随原料成分掺量的不同,强度发展而不同,表明各组体系有不同程度的协同反应。将A2组按水灰比0.5制成净浆料浆,参照GB/T1346—2011测试相关性能指标,结果如表3所示。测试结果满足GB175—2007《通用硅酸盐水泥》规范中第6节及7.3节相关要求。

图2 复合胶凝材料抗压强度发展规律Fig.2 Development law of compressive strength of composite cementitious materials

表3 复合胶凝材料性能指标

2.2 复合胶凝材料水化机理

2.2.1 XRD分析

如图3所示,复合胶凝材料净浆水化产物主要包括石膏、AFt、Ca(OH)2和RO相等,无明显C—S—H。图3中25°~40°出现一个“小凸包”,表明体系中存在为非晶体物相:C—S—H凝胶、玻璃体等。钢渣含有的C2S和C3S,矿粉中存在的大量玻璃体及活性硅铝,在碱性条件(C2S和C3S颗粒表面水化释放OH-)的激发下,C2S和C3S水化、玻璃体解体,硅铝反应生成AFt,即在3 d时就已经体现,同时也存在未反应的石膏、Ca(OH)2。此时少量形成的C—S—H凝胶[31]以及C2S和C3S的残留,在宏观方面表现出的力学性能来源于掺合料的微集料填充作用,并且强度较弱。随着水化进行Ca(OH)2和脱硫石膏一起促进钢渣和矿渣的协同水化反应:钢渣水化提供了Ca2+;矿渣吸收后促进了自身活性硅铝的水化,生成C—S—H和C—A—H;随着Ca2+浓度降低,进而再次促进钢渣水化提供Ca2+。7 d和 28 d时,AFt的峰值和非晶体物相“凸包”面积相继增大,Ca(OH)2既有溶解又有生成。AFt的大量形成,表明钢渣和矿渣的持续水化为后期强度的发展提供支持,也表明早期强度较弱是因为水化速率较慢。当AFt的成型速率大于玻璃体水化速率时,浆体pH值趋于稳定。

1为C2S;2为C3S;3为Gypsum;4为AFt;5为RO;6为Ca(OH)2;θ为入射角图3 不同龄期复合胶凝材料净浆水化产物XRD图Fig.3 XRD patterns of hydration products at different ages

2.2.2 SEM分析

图4 不同养护龄期复合胶凝材料净浆水化产物SEM图Fig.4 SEM images of hydration productsof paste at different curing ages

不同养护龄期复合净浆水化产物的微观形貌及局部放大细节如图4所示。由图4(a)可知,在龄期3 d时可以看到浆体结构中有大量孔隙、无定形胶凝产物(主要为钢渣和矿渣未水化颗粒的填充物)及少量的水化产物生成:针棒状的C—S—H凝胶(I)、片状Ca(OH)2[31-32]。从局部放大图可以看出C—S—H凝胶细长、杂乱,表明此时浆体pH较高。之后才是脱硫石膏的激发,AFt晶体逐渐形成C—S—H凝胶,因此复合体系的早期强度较低。在体系水化早期钢渣和矿渣水化需要碱性环境,但并不需要消耗大量Ca(OH)2,才得以形成Ca(OH)2晶体。在龄期7 d时,随着体系中pH降低,AFt晶体累积增多,C—S—H凝胶尺寸也明显更加粗壮,形成C—S—H(II)凝胶与C—S—H(I)凝胶相互交织堆叠在一起,如图4(b)所示。而图3中并没有出现C—S—H凝胶,表明此C—S—H凝胶为非晶体类型。在28 d时体系中形成了大量的颗粒状的C—S—H(П)凝胶,表明此时浆体pH较低,水化浆体的孔隙几乎不存在了,使得浆体结构非常致密,从而其力学强度趋于稳定,如图4(c)所示。

对于模型如图1虚线框内所示的单芯磁通门传感器,在一根铁芯上缠绕激励绕组与检测绕组,铁芯磁导率为μ,横截面面积为S,激励绕组匝数为N1,检测绕组匝数为N2。设激励线圈产生的磁场强度为H1,被测磁场强度为H0,则磁芯内部磁场可表示为:

2.2.3 水化热分析

采用Calmetrix八通道水泥和混凝土等温量热仪,在72 h内不间断测量不同胶凝材料放热分析如图5所示。纯水泥、钢渣∶水泥=3∶7及复合胶凝材料的编号为B1、B2、B3。图5(a)中B1、B2、B3曲线的走势是相似,因此可知其也同样存在5个水化阶段:诱导前期(发生水化反应后约15 min以内)、诱导期、加速期、减速期及稳定期。

图5 水泥、复合胶凝材料的水化热分析Fig.5 Hydration heat analysis of cement andcomposite cementitious materials

诱导前期:如图5(b)中所示随时间的发展,B1首先达到放热速率顶峰,其次为B3,最后为B2。表明水泥中的C3S含量最高;钢渣自身虽有一定的胶凝性,但在水化早期活性成分含量低于水泥,且早期活性低;而复合体系在脱硫石膏所提供的碱性环境中,使钢渣和矿渣中的活性成分(包括矿渣粉中玻璃体的解体)快速水化。但是最高水化效率为B2>B1>B3。这是因为与B1相比B2中水泥含量较少,且钢渣活性低,相当于提高了水胶比,根据延迟溶解理论,液相处于欠饱和状态,溶解速率较快,因此放热速率快;且钢渣粉提供了更多的成核点,增加了C—S—H产生速率。而B3则是脱硫石膏溶解自身产生热量,相当于提升了水化温度,进而可以加速水化反应,另一方面就是碱环境,但复合体系中的活性能力仍然不能与C3S相媲美,因此复合体系延迟了诱导前期。随之水泥水化进入了诱导期:水化降速速率B1>B2>B3。而水化后1 h内总放热量B1 综上可得出以下结论:相对于B1,B3的水化诱导期明显延长,因此当钢渣代替部分水泥时,其凝结时间也会变长,且取代量越大,凝结时间越长其到达临界值的时间也越久[12];B1的第二个放热峰持续的时间较短,在10 h左右,而B3的第二个放热峰在39 h左右,放热峰较宽,持续时间较久;由表4看出,复合胶凝材料水化期间的放热量是低于纯水泥的,在其水化反应龄期分别为12、24、36、48、60 h时,其放热量依次降低了68.56%、78.16%、65.02%、47.21%和41.84%,原因主要是钢渣的水化活性点相比纯水泥来说较少,虽然有矿渣和脱硫石膏的激发等,但整体水化活性还是低于纯水泥,在水化龄期达到72 h时,B3水化放热量仅为纯水泥放热量的60%,图4(a)中的C—S—H(I)凝胶即是验证。 表4 不同水化时间的水化速率与水化放热总量 2.2.4 FT-IR分析 图6 不同养护龄期复合胶凝材料净浆的FT-IR光谱图Fig.6 FT-IR patterns of hydration products of paste at different curing ages 2.2.5 协同反应分析与讨论 为了进一步阐明钢渣-矿渣-脱硫石膏协同优化水化的机理,综合以上分析绘制出钢渣-矿渣-脱硫石膏复合胶凝材料体系中协同水化的机理,结果如图7所示。 图7 复合胶凝材料水化过程模型Fig.7 Hydration process model of composite cementitious material 3CH(氢氧化钙) (1) CH(氢氧化钙) (2) C3A·3CS3·H32(钙矾石) (3) (1)复合胶凝材料的优化配比为钢渣∶矿渣∶脱硫石膏=3∶6∶1,28 d抗压强度分别为40.4 MPa,满足C30普通硅酸盐水泥要求。 (3)复合胶凝材料的水化反应与水泥类似,其协同机理主要是:碱性环境激发钢渣和矿渣水化,生成Ca(OH)2后进一步促进复合体系的二次水化,加速体系由液相反应转为固相反应。

3 结论