含铜热轧301不锈钢的显微组织与腐蚀性能

张译元,肖姝凝,谭 怡,吕萧媛,金 鑫,颜行鑫,王旭元,李 娜

(辽宁科技大学,材料与冶金学院,辽宁 鞍山 114051)

单相301奥氏体不锈钢具有屈强比低、塑性加工性能良好、耐大气腐蚀等特点,因此热轧态不锈钢可以直接应用于建筑结构等材料[1]。与广泛应用的304 不锈钢相比,301 不锈钢具有较高的碳含量和较低的铬、镍含量,属于高强度钢。然而,301不锈钢在酸、碱和盐条件下的耐腐蚀性能较差[2]。

铜在重新熔炼废钢的过程中很难去除,造成铜在钢中不断积累。因此,随着废钢数量的持续增多,研究铜在钢中的作用势在必行。除含铜耐候钢和含铜抗菌不锈钢外,关于铜对钢的微观组织和性能的影响已经有很多研究[3-4]。一些实验结果表明,在不锈钢中加入适量的铜可以显著提高其在各种环境下的耐腐蚀性[5-6]。但关于铜对热轧不锈钢显微组织和耐腐蚀性影响的研究报道较少。本文在301不锈钢中加入不同含量的铜,观察热轧态含铜301不锈钢的微观组织,并对钢的电化学耐腐蚀性进行测试和分析。

1 实验材料和实验方法

将不含铜和含铜2.0%(质量分数)左右的301 ASS 进行真空熔炼,铸成直径为150 mm 的25 kg圆柱形铸锭,在1 200 ℃加热1 h 后热轧5 道次,获得厚度为12 mm的热轧钢板。实验钢成分的光谱测试结果如表1所示。

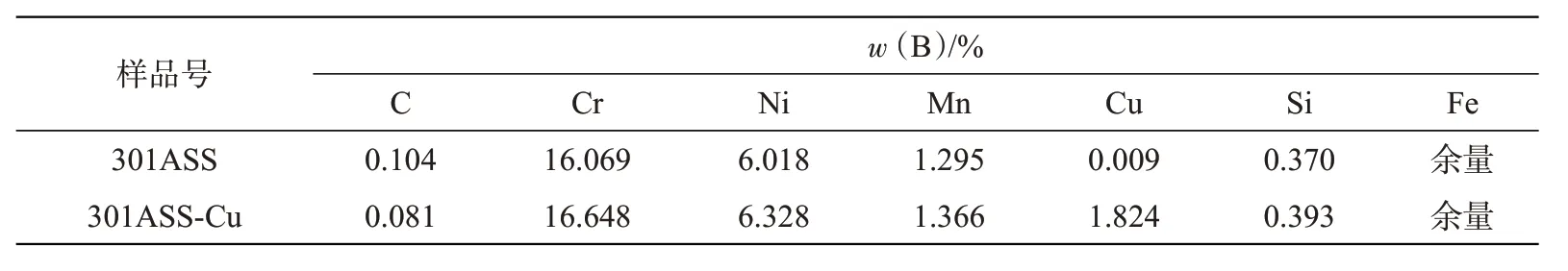

表1 301不锈钢的化学成分测试结果Tab.1 Chemical composition of 301 stainless steels

在热轧钢板上切取尺寸10 mm×10 mm×12 mm的试样。采用金相显微镜和带有能谱的扫描电子显微镜SEM-sigma500 进行微观组织观察和成分分析。

电化学腐蚀性能测试过程中,各试样经抛光后留下一个10 mm×10 mm 工作面,其余表面用环氧树脂密封。测试在带有三电极系统的Autolab电化学工作站PGSTAT302N 上进行,以Ag/AgCl/sat.KCl为参比电极,Pt为辅助电极,测试样品作为工作电极。将工作电极表面用丙酮脱脂,再用去离子水冲洗,之后放入25 ℃、pH 值为6.5~7.0 的3.5%NaCl溶液。实验过程中,对实验钢通入工作电流进行耐蚀性能测试。在达到开路电位的固定值后,以0.05 V/min的扫描速度相对Ag/AgCl参比电极从-0.8~0.6 V进行极化测试。

2 实验结果与分析

2.1 热轧态显微组织

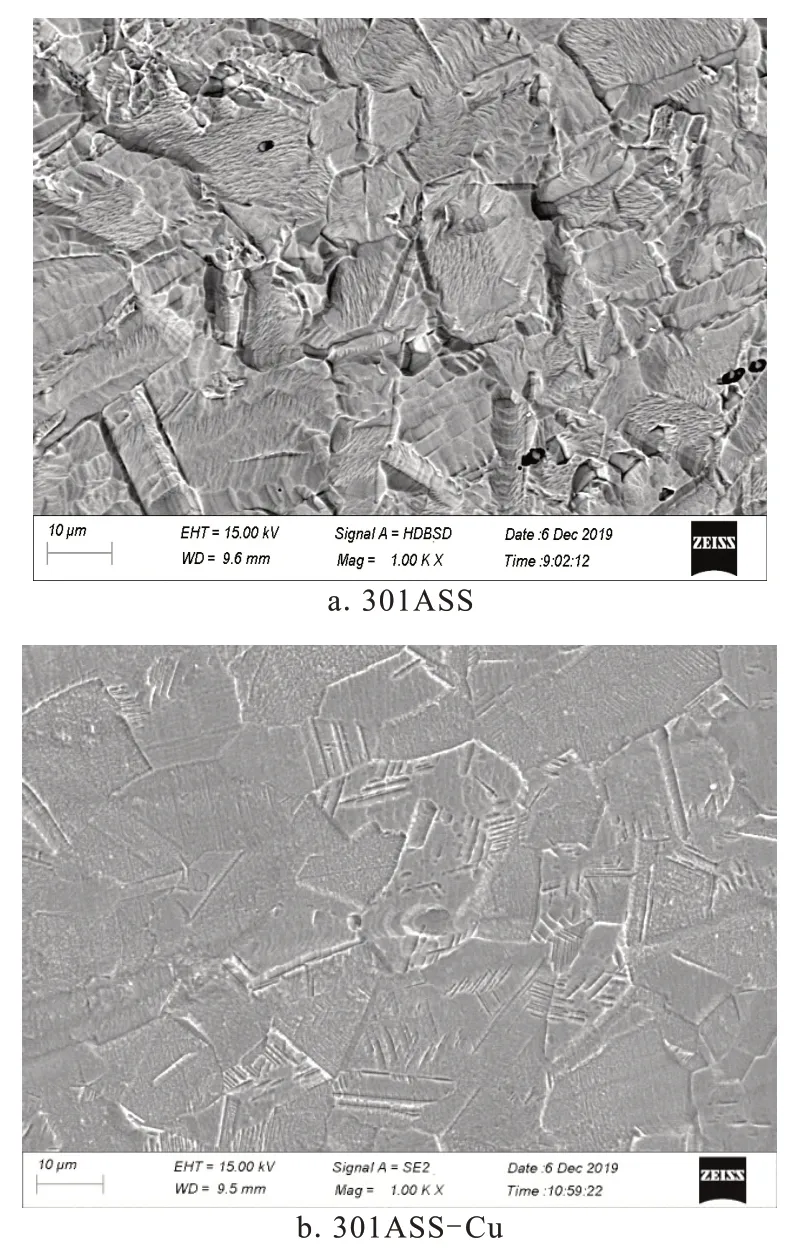

含铜和不含铜的热轧301 不锈钢的金相显微组织如图1所示,SEM扫描照片如图2所示。不含铜钢中,沿轧制方向出现许多黑色的细长条带状析出相(箭头所指);在含铜301 ASS-Cu钢中,条带状析出相明显变细,并且数量显著减少。同时,在301ASS 中出现了较多的位错滑移,而在301 ASSCu中发生了更多的孪晶变形。

图2 热轧态301不锈钢的SEM扫描照片Fig.2 SEM imags of hot-rolled 301 stainless steels

根据钢的组织成分、析出相形貌及前期的研究结果[5]可以判断,图1中这些带状析出相是碳化物(Fe,Cr)7C3。钢中添加铜后引起碳化物析出减少,表明由Cu引起的晶格畸变可以增加Cr和C在钢中的固溶程度,这也说明铜主要是以固溶原子形式存在于热轧态301不锈钢中。

热轧变形可以通过位错滑移和产生孪晶两种方式来协调,具体变形方式取决于钢的层错能(γSFE)[7]。在高层错能值,即γSFE≥45 mJ/m2时,塑性变形和应变硬化完全由位错滑移控制;中层错能,即18 mJ/m2≤γSFE≤45 mJ/m2时,会出现更多的孪晶以协调变形;当层错能小于18 mJ/m2时,则易于发生马氏体相变。马氏体相变通常在较低温度下进行,这也说明温度的变化会影响钢组织的层错能变化。图2 的结果表明铜的加入可以降低热轧301不锈钢的层错能。

通常认为,镍和铜可以提高室温中奥氏体不锈钢的层错能,稳定奥氏体并抑制马氏体相变[8-9]。然而,合金第一性原理计算结果证明,奥氏体不锈钢中镍对层错能的影响与温度有关,并且在高温下与在环境温度下,镍对层错能的影响结果完全相反,即镍在环境温度下提高奥氏体不锈钢的层错能,而在高温下降低其层错能[10]。本文的实验结果也证明,在热轧过程中,铜降低了301 奥氏体不锈钢的层错能,这同时说明铜在热轧301不锈钢中主要以固溶态存在。

2.2 耐腐蚀性

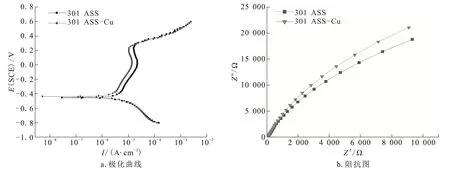

图3 是含铜和不含铜的301 不锈钢分别在质量分数3.5%的NaCl 溶液中腐蚀的极化曲线和阻抗图。表2 为极化曲线的拟合及计算结果。自腐蚀电流密度(Icorr)是决定耐均匀腐蚀性最重要的指标,依据自腐蚀电流密度可以计算腐蚀速率[11]

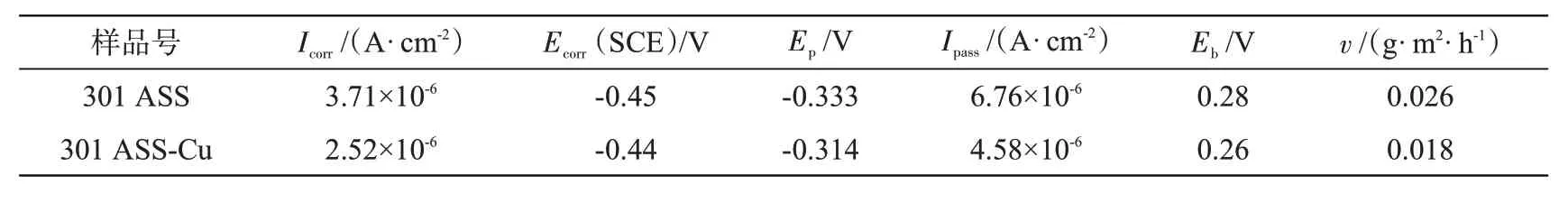

表2 实验用301不锈钢的电化学腐蚀参数Tab.2 Electrochemical corrosion parameters of 301 ASSs in tests

图3 热轧301奥氏体不锈钢的极化曲线和阻抗图Fig.3 Polarization curves and impedance diagram of hot rolled 301 ASSs

式中:v为腐蚀速率,g/(m2·h);Icorr为自腐蚀电流密度,A/cm2;M为铁的摩尔质量,g/mol;n为金属的原子价;F为法拉第常数,C/mol。

由阻抗的实部(Z′)和虚部(Z″)构成的阻抗图中,容抗弧半径越大,其电化学阻力越大,材料的耐腐蚀性越好。

图3 中,301 ASS-Cu 的自腐蚀电流密度低于301 ASS,并且其腐蚀电位(Ecorr)向正向移动;钝化电位(Ep)和钝化电流(Ipass)都呈现相同的趋势。与此同时,301 ASS-Cu 的容抗弧半径较大。这些参数都表明,加入适量铜之后的热轧301奥氏体不锈钢的抗腐蚀能力得到提高,并且含铜301不锈钢钝化膜的保护性和稳定性得到增强,展现出更好的整体耐均匀腐蚀能力。因此,含铜的热轧301 不锈钢更不容易被腐蚀,而即使被腐蚀,其腐蚀速率也较低。

随着电位的升高,钝化膜稳定性有所降低,使得电流密度逐渐增加。两种钢的二次钝化都发生在钝化区末端,301 ASS-Cu 在钝化的各个阶段都表现出较高的耐腐蚀性。而301 ASS-Cu的点蚀电位(Eb)没有得到提高。

铬是不锈钢钝化膜中最重要的合金元素之一,直接影响钢的耐腐蚀性[12]。研究表明,在奥氏体不锈钢中加入适量的铜,有利于形成含铜的钝化膜并提高钝化膜在腐蚀过程中的稳定性,同时,铜还有利于提高钢表面富铬和富钼氧化膜的厚度和连续性[6]。富铜和富铬钝化膜的形成与铜和铬在不锈钢中的固溶程度有关,因此提高铜、铬等元素在钢中的固溶度有利于提高钢的耐腐蚀性能。

热轧态301不锈钢经过高温变形后,微观组织观察结果表明,铜和铬主要以固溶态形式存在,这提高了热轧301奥氏体不锈钢的耐腐蚀能力。

3 结 论

(1)在301不锈钢中加入质量分数1.8%的铜,热轧态实验钢中富铬碳化物的析出量明显减少,孪晶数量明显增加,说明铜主要以固溶态存在于热轧态301 不锈钢中,同时铜促进了铬、碳等元素在钢中的固溶,铜的添加降低了高温下实验钢的层错能。(2)在301奥氏体不锈钢中加入质量分数1.8%的铜,可稳定提高热轧态301不锈钢的整体耐腐蚀性能,但未能改善钢的耐点蚀能力。