BaTiO3薄膜的制备及其在电光调制器的应用

任怡静,马新国,张 锋,陆晶晶,张 力,王 晗

(湖北工业大学芯片产业学院,武汉 430068)

0 引 言

光互联具有功耗小、成本低、集成度高,以及通信容量大等优势,在信息传输领域承担重要角色[1-2]。电光调制器作为光互联的关键组成部分,成为近年来光通信领域的研究热点。电光调制器性能的好坏与波导层材料的本征性质、微结构、包层间折射率和波导结构有密切关系,因此选择合适的波导层和包层材料,以及优化其制备工艺,成为降低半波电压和提高电光带宽等参数的主要手段。电光调制器波导材料较为常用的是铌酸锂(LiNbO3, LNO)、砷化镓(GaAs)和钽酸锂(LiTaO3)。其中LNO材料电光系数达到30.8 pm/V[3],其电光调制器需要的驱动电压仍然较高。相比之下,钛酸钡(BaTiO3, BTO)的电光系数理论值可达到1 640 pm/V,实验上获取的BTO材料的最佳电光系数为923 pm/V[4]。因此,由BTO材料制作的电光调制器将具有更高的数据传输速率和更低的操作电压[5],使其有潜力应用于“超高速低电压”电光调制器[6-7]。

国内之前关于BTO的研究主要集中在薄膜的电学性能方面,探究了介电和铁电性能与衬底结构、晶体微观结构、温度变化和掺杂的密切关系,可以应用在铁电随机存取存储器等器件上[8]。之后研究热点为BTO铁电薄膜畴壁表面电势分布的温度特性以及畴壁运动的基本机理[9-11],在外电场的作用下,晶畴所带的动能转化为势能后形成的内部电场直接影响电光效应,这对电光调制器的应用有着实际意义。最近,科研人员发现BTO薄膜厚度和衬底也影响着薄膜的光学性能和薄膜质量[12-14],并论证了BTO晶体薄膜电光调制器的100 GHz单通道调制带宽的可行性[15-19]。

国内大部分研究停留在薄膜制备的层面,对BTO电光调制器的系统性探索还比较少。总体而言,从基于BTO晶体薄膜制作的电光调制器研究进展来看,我国与欧美等技术强国的工作基础还有一定的差距。本文从电光调制器工作原理出发,综述了BTO薄膜的制备方法、工艺条件和薄膜衬底等对成膜的质量、生长取向和电光系数的影响,以及波导的结构对电光调制器性能的影响。

1 电光调制器的工作原理

电光调制器是利用某些电光晶体的电光效应制成的调制器。因为晶体折射率的各向异性与组成晶体的原子或分子的排列方式、相互作用有关,电压形成的电场影响到晶体中原子、分子的排列和它们之间的相互作用。这种内部变化,使晶体在宏观上表现出晶体折射率的改变,产生双折射效应。

根据功能不同,可分为相位调制和强度调制。相位调制不改变光的偏振态,强度调制是通过改变晶体的折射率来改变光偏振态。根据加在晶体上电场的方向与光束在晶体中传播方向的不同,电光调制可分为纵向调制和横向调制。电场方向与光的传播方向平行,称为纵向电光调制;电场方向与光的传播方向垂直,称为横向电光调制[20]。同时拥有横向和强度调制特征的电光调制称为横向强度电光调制。图1为横向强度电光调制的过程,线偏振光垂直入射穿过电光晶体时,利用驱动电路向晶体提供一个电压信号,在外加电场的作用下晶体折射率发生变化,导致光波偏振状态发生变化,使得输入的线偏振光经过晶体后以椭圆偏振光输出。通过晶体后的出射光经过1/4波片,可以使电光调制器工作在线性区域。椭圆偏振光经过检偏器,恢复到线偏振光,完成光的强度调制。

2 薄膜制备工艺

制备高质量的BTO薄膜是获得高性能电光调制器的基础。BTO单晶薄膜的制备方法和工艺条件直接影响着其生长取向、薄膜应力、表面粗糙度、晶粒尺寸、厚度均匀性和缺陷浓度,进而影响BTO薄膜电光系数[21]。表1中总结了不同方法制备的BTO薄膜质量参数和电光系数。BTO薄膜的制备方法包括化学气相沉积(chemical vapor deposition, CVD)法、脉冲激光沉积(pulsed laser deposition, PLD)法、射频磁控溅射(radio frequency magnetron sputtering, RFMS)法、溶胶-凝胶(sol-gel)法和分子束外延 (molecular beam epitaxy, MBE)法等。相对来说,实验室研究多采用CVD法、PLD法和MBE法,而产业上多采用RFMS法。

表1 不同方法制备的BTO薄膜质量参数和电光系数Table 1 Quality and electro-optical coefficient of BTO films prepared by different methods

2.1 化学气相沉积法

该方法分为有机化学气相沉积法、金属化学气相沉积法和高真空化学气相沉积法等。在薄膜生长过程中,生长方式对成膜质量和速度有重要影响[29]。两步外延生长法分为低温成核和高温生长两个阶段,是当前化学气相沉积法的主流。美国西北大学Towner等[30]采用金属有机化学气相沉积法,通过低温生长和高温成核两步外延生长阶段,在MgO衬底上制备了厚度为100 nm结晶度高、粗糙度低的BTO薄膜,优于他们以前文章报道的单阶段生长薄膜[31]。该方法通过第一步低温生长形成的氧化物缓冲层,能够使晶格更好地弛豫,有效降低界面处的热应力,从而改善了MgO与BTO之间5%晶格失配的问题。为了进一步改善晶格失配的问题,应当选择合适的衬底,如SiO2、Si、SrTiO3(STO)和绝缘衬底上硅(silicon on insulator, SOI)等。其中以STO为衬底的薄膜制备成为当前研究重点,有理论计算发现相对于MgO衬底,在STO衬底上制备的BTO薄膜能得到更高的电光系数[32]。

此外,前驱体材料对制备高质量BTO薄膜起到关键性作用。Shuster等[33]采用金属化学气相沉积法,M(dfhd)2作为Ba和Sr的前驱体,在STO衬底上制备了1 μm厚的高结晶度BTO-STO超晶格薄膜。相对于M(hfa)2[23],M(dfhd)2有更低的熔点、更好的热稳定性和存放稳定性,将其用作前驱体,可以获得结晶性更好的BTO薄膜。Reinke等[34]选用水、氧和臭氧为氧化剂,以异丙基环戊二烯基(Ba(iPr3Cp)2)、异丙氧化钛(TTIP)为前驱体,采用高真空化学气相沉积法在厚度为100 nm Si衬底上制备了BTO薄膜。发现在370 ℃低温下,使用H2O、O2作为氧化剂,可以得到Ba/Ti化学计量比为1∶1的BTO薄膜,其表面颗粒较大,相对光滑。然而,使用臭氧作氧化剂时,在BTO薄膜中看到BaCO3(002) XRD衍射峰。这可能是因为臭氧的氧化性强,使前驱体Ba(iPr3Cp)2被氧化进入BTO薄膜中,形成晶体BaCO3。所以,前驱体材料和配比等都会对薄膜的成分和结晶质量产生很大的影响。

另一方面,高真空化学气相沉积不需要过高的生长温度。有研究表明,使用普通的化学气相沉积法时,薄膜在740 ℃下生长结晶性能最好[32]。但是,高真空化学气相沉积法可以在370 ℃生长温度下外延BTO薄膜,且不需要额外的退火步骤,显著降低了在互补金属氧化物半导体(complementory metal oxide semiconductor, CMOS)电路上获得功能BTO薄膜的总热预算。

Reinke等[35]使用高真空化学气相沉积法探讨了前驱体撞击速率对BTO薄膜形貌和生长取向的影响。前驱体在高撞击速率下制备的BTO薄膜形貌呈现多晶性质和小角度晶界,这种形貌的形成可能是STO层为缓解不同结构之间的晶格应变,形成了缺陷。另外,BTO薄膜在高生长速率沉积时是a取向的,而低生长速率沉积时既有a取向又有c取向。可见,虽然前驱体撞击速率较高时会使BTO薄膜呈现高占比a轴取向,但形貌出现缺陷。该研究进一步探讨了实验条件对BTO薄膜生长的影响,为后续的研究提供了支撑。

化学气相沉积法成膜装置简单、制备过程灵活性较大,但沉积薄膜的速率不高,低于溅射镀膜,因此应用上受到一定限制。可见,采用化学气相沉积法制备薄膜的工艺不适用于产业化。

2.2 脉冲激光沉积法

在该方法中,激光脉冲和衬底温度同时影响了薄膜的生长取向。Petraru等[36-37]采用脉冲激光沉积法,在MgO衬底上沉积了多晶BTO薄膜,探究了激光功率和衬底温度对薄膜生长取向和电光系数的影响。当激光功率为1 100 mJ/脉冲,衬底温度为800 ℃时,制备出c轴取向的薄膜,在波长为632 nm处,有效电光系数为86 pm/V;当激光功率为300 mJ/脉冲,衬底温度为850 ℃时,制备出a轴取向的薄膜,在波长为632 nm处,得到较大的有效电光系数734 pm/V。该研究发现了使用脉冲激光沉积法时适合BTO薄膜生长的激光功率和衬底温度,并且得到了较为理想的电光系数,但是没有深入研究脉冲激光沉积法的各项参数如何单独影响薄膜质量和性能。

提高衬底温度有利于晶粒均匀生长,改善结晶度,进而影响BTO的晶格参数[38]。2018年,Lyu等[39]在LaNiO3、CeO2、YSZ缓冲层和Si衬底上,制备了厚度为110 nm的BTO薄膜。薄膜在所有衬底温度(Ts)下都呈现横向岛状生长结构,如图2(a)~(c)所示。衬底温度为375 ℃时,表面形态较均匀。衬底温度达到400 ℃时,薄膜的表面不平整,粗糙度上升。700 ℃的衬底温度下,岛屿较高,结构密集。这是因为在375 ℃衬底温度下,薄膜刚开始沉积,处于非结晶状态。达到400 ℃时,薄膜处于结晶良好与非结晶态区域共存的形态,导致岛屿高度差异很大。700 ℃时,形成结晶良好的薄膜。不同温度下结晶度对比如图2(d)所示。在深入研究了衬底温度对BTO薄膜生长的影响后,发现最佳的衬底温度为700 ℃,并得到较为平整的薄膜。

图2 不同衬底温度对BTO薄膜生长的影响。(a)~(c)BTO薄膜在不同衬底温度下生长的形貌图;(d)BTO薄膜在不同衬底温度下生长的XRD图谱Fig.2 Effect of different substrate temperatures on BTO films growth. (a)~(c) Morphology of BTO film growing at different substrate temperatures; (d) XRD patterns of BTO film growing at different substrate temperatures

2022年,Behera等[40]在Si和SiO2衬底上制备了400 nm厚的BTO薄膜,发现了与Lyu等[39]相似的薄膜形貌和结晶规律。并进一步发现在700 ℃衬底温度下,薄膜的化学计量比最接近理想值,薄膜缺陷最小。另外,衬底温度变化时,a轴晶格参数变化的幅度很小,而c轴晶格参数变化的幅度很大,说明衬底温度对c轴晶格参数的影响更大。所以可以利用衬底温度来操纵a、c轴晶格参数和铁电极化,从而得到高电光系数的BTO薄膜。在较低的衬底温度下,原子的迁移率较低,致使衬底表面扩散能力太低而不能成核,这样得到的薄膜表面比较粗糙。而衬底温度过高时,表面粒子迁移率过高,衬底表面原子结合能力下降,从而引入大量缺陷。合适的衬底温度下,衬底表面粒子有足够的能量迁移到易于成核的位置,易凝聚成核,因此薄膜的取向一致,结晶度高。在脉冲激光沉积法中,衬底温度是一个重要的实验参数。

除衬底温度外,氧分压也是决定薄膜的粗糙度、晶粒尺寸和生长取向的关键因素。a轴取向薄膜的光轴垂直于外加电场,电光效应依赖于电光张量中较大的垂直γ51分量,所以a轴取向占比越高,薄膜的电光效应越强[41]。在低氧分压环境下易得到c轴取向的薄膜,并拥有高度双折射效应;在高氧分压环境下易得到a轴取向的薄膜,但粗糙度较高[42]。Estrada等[43]采用脉冲激光沉积法,在STO衬底上制备了BTO薄膜。发现氧分压过小,薄膜粗糙度很大,随着氧分压的增加,晶粒尺寸增大,样品的粗糙度也减小。但氧分压增加到0.1 mbar(1 mbar=0.1 kPa)之后,粗糙度随着氧分压继续增加而增加。Lyu等[44]采用脉冲激光沉积法,在Si和钙钛矿衬底上制备了厚度为94~112 nm的BTO薄膜。氧分压过高时,薄膜粗糙度变高,并且生长取向由c轴向a轴转变。Wang等[45]在Si衬底上制备了BTO薄膜,探讨了氧分压对BTO极化方向和晶格常数大小的影响,得到了与Lyu等[44]相同结论。该研究阐明了BTO生长方向随氧分压变化的机理,实现了氧分压作为调节旋钮控制BTO薄膜的极化方向的目的。所以,过低或者过高的氧分压都会对薄膜的生长产生不利的影响。这是因为氧分压的增大会使沉积速率减小,原子从而有足够的时间在衬底表面迁移,有利于核的形成和晶粒尺寸的生长,有效减少缺陷。但若氧分压过大,会迅速减慢粒子向衬底过渡,不利于薄膜的制备。在脉冲激光沉积法中,合适的氧分压才能得到质量高且a轴取向的膜。

BTO本身是各向异性晶体,存在双折射效应,在BTO薄膜波导的电光调制理论中,对晶体薄膜的电光特性产生很大影响。罗梦希[46]在MgO衬底上制备了a轴和c轴生长方向的BTO薄膜,建立了γ51和双折射率beo的同步测试与分析模型,探究了电光系数γ51和双折射beo与调制电场间的有效关系,得到的测量误差在±5%以内。以往的很多研究忽略了双折射的影响,导致其实验结果不准确,而将BTO本身双折射效应的影响考虑进去会使γ51的测量更加精确。

脉冲激光沉积法优点是沉积速率高、可以原位引入多种气体,以及提高薄膜的质量等。并且该方法对腔体内的大气环境要求低,可以制备出许多与靶材成分接近的薄膜[47]。但是此方法制备的薄膜厚度不均匀,且易形成缺陷,即薄膜存在表面颗粒问题,大面积地均匀沉淀比较困难。

2.3 磁控溅射法

磁控溅射法分为直流磁控溅射法和射频磁控溅射法,对于绝缘靶材或导电性差的非金属靶材,需使用射频磁控溅射法[48]。为了制备高质量薄膜,应当根据材料性质和技术指标来探究最合适的溅射参数,其中包括射频功率。射频功率过低,将会导致BTO在基底表面的入射能量不够,使BTO薄膜结晶困难。BTO XRD衍射峰的强度会随着射频功率增加而增加,在射频功率到达一定高度时获得最大强度,但是若射频功率继续增加,会形成富含Ti的第二相BaTi2O5,降低结晶度[49]。

工作气压影响着薄膜的结晶性能。BTO XRD衍射峰的强度会随着工作气压的增加而增加,在一定工作气压处达到最大后,又随着工作气压的进一步增加而减小。这是因为在合适的工作气压下,高能量粒子垂直轰击靶材,溅射粒子到达衬底时不会造成显著的能量损失,形成高结晶薄膜。而在较高的工作气压下,粒子散射引起低能粒子以斜角轰击,BTO薄膜不再是定向生长,而是随机生长[48]。

溅射气体的组成也是关键溅射参数之一。相对于纯氩气的环境,在20%(体积分数,下同)氧气和80%氩气的混合气体中沉积时,BTO薄膜具有更大的残余极化和胁迫电压。因为纯氩气中沉积的BTO薄膜存在缺氧问题,导致泄漏电流增加,铁电性能下降。在混合气体环境沉积薄膜的过程中,氧气减少氧空位数量,从而提高BTO薄膜的性能。在10%氧分压条件下沉积的BTO薄膜具有a轴和c轴混合取向;20%氧分压下沉积的薄膜呈现高度c轴取向。在氧分压达到30%时,BTO相变为BaTi2O5[49]。虽然BaTi2O5的形成会降低薄膜结晶度,改变介电常数,但是氧会填充柱状BTO晶体间的孔隙,因此BaTi2O5的形成有利于降低薄膜孔隙率,改善薄膜的电学性能[50]。

薄膜厚度与BTO薄膜的粗糙度有关。但Kim等[5]发现薄膜厚度在达到1 μm时,粗糙度变高,结晶度降低。750 nm厚和1 μm厚的BTO薄膜表面粗糙度的均方根分别为0.863 nm和5.16 nm。2021年,德克萨斯大学奥斯汀分校Posadas等[28]以MgO为衬底,采用离轴射频磁控溅射法制备了500 nm与1 μm厚的BTO薄膜,同样得到1 μm厚的薄膜质量较差的结果。但是在700 ℃高温结晶后,1 μm厚的BTO薄膜的粗糙度得到了极大的改善。

衬底对薄膜的生长取向、结晶度影响较大。近年来硅衬底电光调制器拥有的各种优良性能,使其成为开发光电集成芯片最有吸引力的研究方向之一。在SOI衬底上制备BTO薄膜成为研究热点,BTO在没有界面反应的情况下,不能直接在SOI上成核,所以一般在BTO与SOI之间使用缓冲层,STO作为缓冲层沉积的BTO薄膜结晶度最好[50]。另外,衬底与薄膜的自由载流子浓度、内置电压和泄漏电流都有密切的联系[18-19]。

缓冲层的厚度也与BTO薄膜的生长取向有着密切关系。Posadas等[28]采用射频溅射法,在SOI衬底上制备了厚度2、4和6 nm的STO缓冲层以及300 nm厚的薄膜。结果表明,厚度6 nm STO上的BTO薄膜外延表面平坦,如图3(a)所示。厚度4 nm STO上的BTO薄膜生长稳定,但是出现了岛状生长的情况,如图3(b)所示。厚度2 nm的STO层被溅射生长过程中相对恶劣的高温和高氧分压破坏,使其上面生长的BTO薄膜有大量多晶组分,如图3(c)所示。缓冲层越厚BTO薄膜质量越高,然而由图3(d)~(f)可以看出,缓冲层越薄,越有利于a轴取向的BTO薄膜生长。所以,为了得到较平坦且高a轴取向的BTO薄膜,4 nm的STO缓冲层是最好的选择。若使用射频溅射法,通过非晶生长和再结晶两步结晶,可得到100%沿a轴生长的薄膜,但其有大量空隙。而直接高温溅射可以产生无孔薄膜,提高薄膜的结晶度,从而较少泄漏电流,该方法解决了在较低薄膜厚度的情况下,100%沿a轴生长薄膜的问题,并探究出了最适合BTO生长的缓冲层厚度。

溅射法的优势在于薄膜沉积时工艺稳定、易重复,以及在中低温就可以生长出结晶性良好的薄膜,在晶体质量上可与分子束外延生长的薄膜相媲美,且生长速度可快10倍,更加适合产业化。但是此方法有设备维修和靶材成本高、等离子体不稳定等缺点。

2.4 溶胶凝胶法

水热法可以在低温条件下结晶,并且结晶性良好,结合水热法和溶胶凝胶法可得到一种被称为溶胶凝胶水热法(sol-gel hydrothermal, SGHM)的新方法。相对于普通的溶胶凝胶法[51],SGHM明显地降低了结晶温度,提高了BTO的结晶度和纯度[52]。退火工艺与薄膜的结晶度和质量有密切的联系。Chinchamalatpure等[53]研究发现,在600 ℃的退火温度下,BTO膜呈现四方相,薄膜的结晶度增强。室温C-V特性表明,积累区有较大的频率色散,并且理想因子接近统一。

2020年,Edmondson等[54]在SOI衬底STO缓冲层上制备了85 nm厚的BTO薄膜。在600 ℃的温度下退火1 h后,同样得到呈四方相且结晶度较好的BTO薄膜。对退火前后BTO薄膜的电光系数进行对比,结果表明晶粒尺寸的大小和薄膜缺陷密度的高低、有效电光系数的大小有密切联系。之后,该研究组采用另一种BTO/Si的退火程序,即在750 ℃温度和流动氧气的环境中退火10 h,可以使退火后BTO薄膜的电光系数增加3到4倍[55]。这是因为高温退火可以使晶体结构重组,改变晶粒表面松弛的状态,使薄膜的结晶度更高。

溶胶凝胶法有设备易于操作、实验成本低、成膜效率高,以及可大面积成膜等优势,已经在薄膜制备方面被广泛应用。但通过溶胶凝胶法制备的薄膜均匀性比较差,控制溶胶的表面张力可以解决这一问题。

2.5 分子束外延法

除了提高晶体薄膜的结晶性能、降低粗糙度和选取特定生长取向外,抑制薄膜缺陷也可以提高薄膜的电光性能。Abel[56]在STO缓冲层和SOI衬底上沉积了50 nm的BTO薄膜,为了使Ba和Ti之间的化学计量比达到1∶1以抑制BTO薄膜中的缺陷,开发了封闭共沉积生长技术。该技术的要点在于通过调节通入Ba和Ti的时间间隔Δt来控制Ba和Ti的比例,并建立反馈机制进行补偿。该研究通过逐层封闭共沉积生长方法,突破了在实验中无法精确控制化学计量的局限性。

使用分子束外延法可以制备出高质量的超晶格结构。最早,日本科学家Tsurumi等[57]首先研制了BTO-STO超晶格薄膜,并在不同的周期和原胞层数下,研究了超晶格的结构和介电性能。在超晶格周期叠加过程中,电光效应随着叠加周期的降低而增加,达到最大值后,再次降低叠加周期就会导致有效电光系数降低。2019年,Merckling等[58]在STO缓冲层和Si衬底上,制备了5个周期高质量、无位错的BTO-STO超晶格。通过纳米电子衍射分析实验,得到STO/Si衬底上弛豫的临界厚度为5 nm,这是因为使用由堆叠[BTO/STO]双分子层膜组成的应变介导超晶格可防止错配位错的形成。超晶格结构能够提高薄膜的电光性能,增大折射率,以及增强非线性光学效应,还可以通过改变其周期来改变材料的性质。

在使用分子束外延法制备薄膜时,后处理工艺极大地影响了其电光性能。Hsu等[41]发现在分子束外延法生长BTO薄膜的过程中,BTO层被引入了许多氧空位,导致了较大的泄漏电流。在600 ℃的氧环境下进行30 min的后退火,可有效抑制泄漏电流,以确保器件运行过程中在BTO层中建立足够的电场。Abel等[4]采用STO为缓冲层,在Si衬底上制备了225 nm厚的BTO薄膜。用Al2O3作为结合界面,将BTO层转移到SOI上,两种晶片的表面粗糙度均低于0.4 nm。在低损耗的热处理后,通过蚀刻移除施主晶圆,得到BTO薄膜的电光系数为923 pm/V,是较为理想的值。该研究通过在BTO薄膜与衬底之间添加氧化层避免光泄漏,极大地改善了薄膜的电光性能,得到了BTO在实验上最大的电光系数。

综上所述,分子束外延法相比于其他方法能够得到较高的电光系数,是因为采用MBE法得到的薄膜有较低的孔隙率,更容易制备出四方的、致密的和结晶度高的薄膜。并且通过这种方法可以准确地控制薄膜的微量成分、厚度,以及掺杂量,还可以原位观测外延薄膜的具体情况,但是用此方法制备薄膜时生长速度较慢,对衬底要求高,不适用于产业化生产。

2.6 Smart Cut技术

智能剥离技术可以制备均匀、较薄的SOI衬底。它解决了硅片键合和反面腐蚀技术中减薄困难问题的同时,兼顾了注氧隔离技术和键合技术的优点,但该技术制备出的薄膜较厚、粗糙度较大。针对具有更大惰性和易损性的金属氧化物,研究人员结合传统Smart Cut开发出一种获得金属氧化物单晶薄膜的技术,即离子注入剥离(crystal ion slicing, CIS),可降低薄膜的粗糙度,主要步骤如图4所示。

Izuhara等[59]使用CIS制备出厚度8 μm的薄膜,首先,将He2+注入BTO材料中。该步骤能够在材料下方引入缺陷层,将薄膜与供体晶片分离,膜厚取决于注入能量,0.26、1.2和2 MeV的植入能量分别可制备出厚度0.5、4.7和8 μm的薄膜。注入时,环境温度保持在低温50 ℃,避免缺陷层的动态退火。在第二步中,将植入的BTO晶圆粘合在覆盖粘合层的衬底之上。接下来,样品逐渐加热至220 ℃。热致应力使牺牲层能够从供体晶圆上剥离薄膜,之后在300 ℃的温度下退火数小时。最后,通过Ar+离子蚀刻使薄膜的表面光滑。应用机械抛光可将其表面粗糙度降低到1 nm以下,制备X-CUT和Z-CUT的薄膜,应用于不同的电光器件。

3 波导工艺

除了薄膜本身性能之外,BTO薄膜电光调制器的波导结构和制作工艺也影响着调制器的带宽、体积、功耗、调制电压和消光比等重要参数。表2总结了较大电光系数BTO薄膜电光调制器的波导工艺和性能。根据波导工艺的不同,BTO薄膜波导可分为脊形波导(loaded waveguide)、加载波导(diffused waveguide)和置换波导(ridge waveguide)[61]。置换波导结构对光的限制能力较小,所以目前对置换波导的研究还较少。

表2 BTO薄膜电光调制器波导工艺和性能Table 2 BTO film electro-optic modulator waveguide technology and performance

脊形刻蚀工艺有湿法刻蚀和干法刻蚀两种,干法刻蚀是将硅层暴露于气体中产生的等离子体,等离子体通过光刻胶所开的窗口与硅层发生化学或物理反应,从而去掉暴露的材料。湿法刻蚀是利用化学方式去除材料,精度低,所以干法刻蚀是亚微米尺度下刻蚀器件的主要方法。近年随着波导加工工艺的成熟,金刚石加工工艺和化学机械抛光也可制作脊形波导。

德国国家光电子学技术研究所Petraru等[37]最早用光学光刻和离子束蚀刻得到BTO晶体薄膜的马赫-曾德尔波导调制器。波导为脊形,以10 nm Cr和90 nm Au作为电极,电极长度为3 mm,相邻电极间距为10π μm。最后得到波导传播损耗为2~3 dB/cm,波长为1 550 nm时半波电压Vπ=15 V。该研究较早地在632 nm波长段得到了较高的电光系数,为734 pm/V,波导损耗较低,表明了BTO薄膜光调制器在光学通信中具有广阔的实际应用前景。

先进硅光子器件需要更低的插入损耗。Eltes等[66]发现STO缓冲层的强光吸收是传播损失的主要来源,这种吸收是晶片键合过程中,集成顶部硅层时生成了氢引起的,为了解决强光吸收造成的损耗高的问题,作者开发了CMOS兼容的退火程序,完全消除了氢引起的损失,并将以往约40~600 dB/cm的高光传播损耗降低到6 dB/cm以下。麻省理工学院Kim等[5]采用电子束光刻技术在BTO薄膜上制备了倍半硅氧烷抗蚀材料脊波导。得到较低的脊波导传播损耗(3~5 dB/cm)和较大的电光系数(110 pm/V)。Pernice等[26,67]研究发现设计金属电极时,增大电极和波导之间的距离至500 nm以上可降低对传播场的光吸收损耗。并在此研究基础上实现了集成水平槽的脊波导,其优点是可以精确地控制光学特性,并可以通过减少脊的宽度和顶层硅的厚度来减小调制器长度。该波导的设计不仅降低了损耗,而且减小了器件的长度。对于光电子集成而言,电光调制器不仅要提高调制速率、降低功耗,还需要缩小器件尺寸,增大片上集成的空间自由度。

半波电压Vπ是表征电光调制时电压对相位差影响大小的物理量,为了降低系统的功耗,提高器件的性能,以及方便地实现与系统的其他部分集成,通常要求电光调制器具有低的半波电压。可通过不断优化BTO薄膜的性能和实现垂直极化,尽可能降低半波电压Vπ。Castera等[68]研究发现在CMOS兼容的波导结构中,a轴生长取向为增强电光调制性能的最佳BTO生长取向。并在TE极化条件下,获得了最佳电光性能。相对BTO的主轴对波导结构进行旋转会降低Vπ,55°为最佳旋转角度,获得了低至1.35 V的Vπ。TE极化角度是45°,但这个角度的Vπ略高。电光调制器的Vπ与BTO薄膜的厚度也有关,研究表明体相BTO电光调制器的吸收损失和半波电压较大[69]。该研究表明薄膜的质量与生长方向对Vπ产生了直接影响。

为了避免过度光损耗,光波导附近导电区域的电导率需要保持在中等水平,但这样会导致调制带宽的电阻耦合限制。2021年,Ummethala等[64]为了克服这种限制,研究了一种电容耦合硅-有机混合化(CC-SOH) 马赫-曾德尔电光调制器,不再使用电阻板,而是使用电容耦合。该调制器3 dB电光带宽为76 GHz,VπL为0.001 3 V·cm。CC-SOH调制器以高达200 Gbit/s的线速生成PAM4信号,器件长度低于1 mm,驱动电压低于1 V,插入损耗低于1 dB,调制带宽高于100 GHz。这些结果是通过第一代器件在调制效率、带宽和光损耗方面做了改进获得的。一般来说,光学损耗中的传播损耗与波导制作工艺有关,耦合工艺的提升极大地降低了电光调制器的总体光损耗,使电光调制器的性能有了很大的改进。

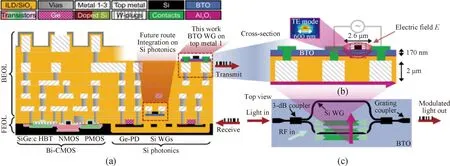

BTO材料本身的双折射效应影响了电光调制器的性能。2018年,Eltes等[63,70]证实了BTO材料的各向异性,即器件的电光响应强烈依赖于外加电场、光场和晶体轴的相对方向。在此研究基础上制作了一种电光调制器,其波导是由100 nm厚Si层制成的条状波导,沿波导制作的电极施加平面内电场形成了移相器。接下来,将BTO薄膜电光调制器单片集成到光子集成电路(photonic integrated circuit, PIC)平台后端,如图5所示。PIC集成的BTO马赫-曾德尔调制器在调制效率、损耗和静态调谐功率方面都优于传统硅光子调制器。该设备具有较低的VπL(0.23 V·cm),较高的传输速率(50 Gbit/s),可以在低静态功耗(100 nW)下进行调谐,但是受限于20 GHz的3 dB电光带宽,传输速率并没有达到预期。

图5 PIC平台上BTO/Si的单片集成方案。(a)PIC与电气和光学前端的截面示意图;(b)用于电光调制器的有源BTO/Si波导的横截面;(c)BTO/Si电光调制器的布局示意图[63]Fig.5 Scheme for monolithic integration of BTO/Si on PIC platforms. (a) Schematic cross-sections of PIC with electrical and optical front-end; (b) cross-section of active BTO/Si waveguide used for electro-optic modulators; (c) schematic layout of BTO/Si electro-optic modulator reported[63]

加载型波导因不需要刻蚀,成为了研究的热点。加载型波导是一种通过在二维平面光波导表面覆盖一层薄膜窄条而形成的波导结构。其结构独特、性能优良,可以把光限制在加载薄膜的下面传播,从而提高波导的通光性能。加载型工艺使用的波导层材料有SixNy、TiO2、Ta2O5、硫化物玻璃材料等。Girouard等[62]研究出了χ(2)电光调制器,调制带宽为30 GHz,电光系数为107 pm/V。在光子晶体区域得到电光系数为900 pm/V,调制带宽为40 GHz,VπL为0.16 V·cm的器件。若不断提高外延薄膜的质量,理论上可以将光子晶体区域的VπL降低到0.014 V·cm。

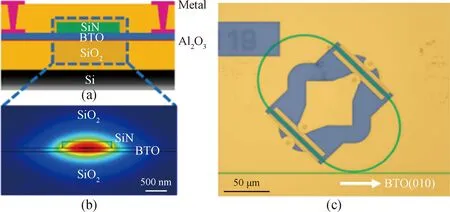

Hiltunen等[42]在MgO衬底上制作了SixNy带载波导结构的马赫-曾德尔相位调制器。波导SixNy条带位于BTO板上,Al电极与马赫-曾德尔结构的一个波导臂相邻。电极长度为3 mm,间隔在9~15 μm。在外加电场作用下,BTO薄膜改变了折射率,从而改变了波导的相位,得到波导的Vπ/g为(2.7±0.6) V/μm。2019年,美国德克萨斯大学Ortmann等[65]报道了集成在Si上的混合BTO-SiN平台超低功率折射率调谐。将外延生长的80 nm单晶BTO薄膜通过晶片键合转移到热氧化的硅片上,通过干式化学蚀刻去除衬底上的硅层。在BTO层上沉积150 nm的SiN后,蚀刻形成波导,SiN波导厚150 nm,宽1.1 μm,如图6(a)、(b)所示。最后,结合蚀刻等工艺形成侧电极、通孔、包层和金属垫,得到最终的器件结构,如图6(c)所示。器件的传播损耗为(9.4±0.4) dB/cm,半波电压Vπ为3 V,功耗仅为(106±5) nW/FSR。该研究实现的超低调谐功耗比以往的研究低了几个数量级,突破了电光器件功耗大的限制,并使得下一代电光器件的应用成为可能。

与硅基平台相比,加载型波导中BTO与SiN的结合有许多优势:1)SiN带波导与BTO集成时,BTO中的电光效应可将超低功率折射率调谐与SiN中的低光损耗相结合;2)在高绝缘的SiN中,移动载流子不会影响电光性能;3)由于不同的材料吸收,BTO-SiN波导中可用的光学波长范围比BTO-Si波导中要宽得多。

图6 BTO-SiN器件。(a)混合BTO-SiN器件的横截面示意图;(b)混合BTO-SiN波导中的模拟基本TE模式; (c)混合BTO-SiN赛道谐振器的假彩色光学显微照片[65]Fig.6 BTO-SiN device. (a) Cross-sectional schematic of hybrid BTO-SiN devices; (b) simulated fundamental TE mode in a hybrid BTO-SiN waveguide; (c) false-color optical micrograph of a hybrid BTO-SiN racetrack resonator used for index tuning experiments[65]

4 结语与展望

综上所述,BTO电光调制器拥有较高的电光系数和性能,想要制作出高性能的BTO电光调制器需要制备出质量良好的BTO薄膜和适合的波导结构。想要得到高电光系数的BTO薄膜和高性能的波导,应注意以下几点:

1)制备方法方面,电光系数最大的BTO薄膜是用分子束外延法得到的,在科学研究过程中,采用分子束外延法能够得到孔隙率低、缺陷少的薄膜,但是该方法制备薄膜的速率较低,不适合产业化。随着制备条件的优化,射频磁控溅射法也能得到与分子束外延法相媲美的薄膜,且制备速度更快,未来使用这种更适合产业化的方法去制备电光系数更高、质量更好的薄膜依然是研究重点。

2)衬底选择方面,在薄膜制备过程中,学者们发现有很多可用的衬底,如ITO基片、LSTO、Ni箔和SiO2等,而SOI技术被发现具有越来越多独特的优势,成为制备微纳米光子器件理想衬底材料。并且为了降低晶格失配,研究人员通常选用STO为SOI上缓冲层。除STO之外,MgO也可作为缓冲层,但晶格失配较高。此外,STO缓冲层厚度等因素也会影响BTO薄膜生长取向等性质。在未来也可以尝试更多新的衬底技术,得到更高质量的薄膜。

3)薄膜性能方面,拥有较大电光系数的薄膜粗糙度低、结晶度高、孔隙率低,并且一般会选c轴取向和a轴取向为择优取向,已有学者得到BTO薄膜呈现完全a轴取向的办法。可以通过控制实验参数来降低薄膜粗糙度、提高结晶度,以及降低孔隙率减少泄漏电流。也可以通过超晶格结构或将BTO薄膜进行掺杂来增加非线性光学效应。在未来制备出更薄且性能更好的薄膜依然是获得大电光系数和高性能电光调制器的有效途径。

4)后处理工艺方面,合适的退火温度和退火工艺可以提高薄膜结晶度并降低薄膜粗糙度,还可以减少薄膜氧空位,从而减少泄漏电流,提高薄膜电光性能。或者使用氧化物作为结合界面,可减少光泄漏。类似于LNO制备技术,未来可以将薄膜制备与当前较成熟的“Smart Cut”技术相融合,重点分析BTO单晶薄膜后处理工艺,如退火、抛光和表面加载等,消除晶体内部和表/界面缺陷,这将成为获得高质量硅基BTO单晶薄膜的一条有效途径。

5)波导结构和工艺方面,目前制作的大多是脊形结构,并且为了缩小器件尺寸,增大片上集成的空间自由度,研究人员制作了水平槽脊形波导。脊形结构的光传播损耗较小,因此未来将出现更多基于SOI脊形结构高带宽调制器的研究。脊形波导通过干法刻蚀制作出的波导侧壁粗糙,会产生散射从而造成波导损耗,可通过化学机械抛光减少侧壁粗糙度,降低波导损耗。混合集成型波导相对于直接刻蚀型波导的优势是具有更高的模式有效折射率,可实现更小的弯曲半径和更紧凑的集成。