H13模具钢锻件超声检测缺陷分析

樊应剑 巴钧涛 康永斌

(中国一重铸锻钢事业部,黑龙江 齐齐哈尔 161042)

H13对应于国标牌号4Cr5MoSiV1,是国内外广泛使用的热作模具钢,具有十分优良的力学性能,通常在高温条件下使用,不仅要承受高温载荷,还要在急冷急热的环境中服役,并且还要承受较大的冲击力,这就对H13模具钢的要求比较高,H13模具钢一般要求球化退火后粗加工超声检测合格交货,超声检测是非常重要的一道最终检测项目,如果锻件内部存在夹杂、夹渣、白点、裂纹及缩孔等超标缺陷,将会大幅度降低模具的使用寿命,因此对超标缺陷进行定性分析及判定非常关键,对预防和控制模具钢锻件内部质量具有极其重要的意义[1]。

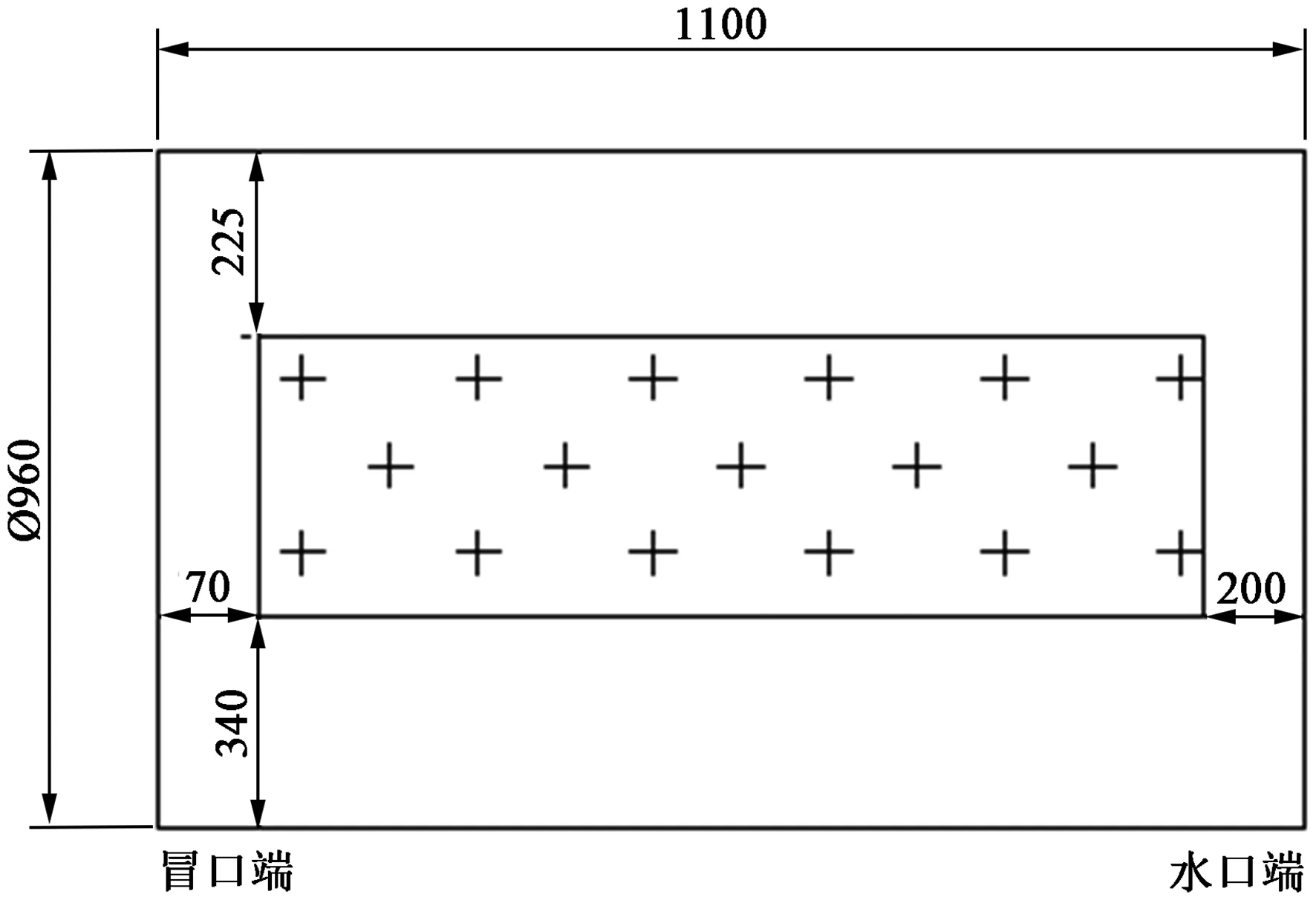

近期,我公司H13模具钢锻件出现批量超声检测不合,缺陷性质相似,集中在锻件心部轴向通长发现超标密集缺陷,缺陷当量尺寸∅2~3 mm,如图1所示。

图1 锻件缺陷图Figure 1 Diagram of forging defect

本文主要对超声检测不合锻件解剖分析确定缺陷性质,并提出改进措施,有效地解决H13模具钢锻件的内部质量问题。

1 缺陷分析

1.1 解剖分析

1.1.1 缺陷定位

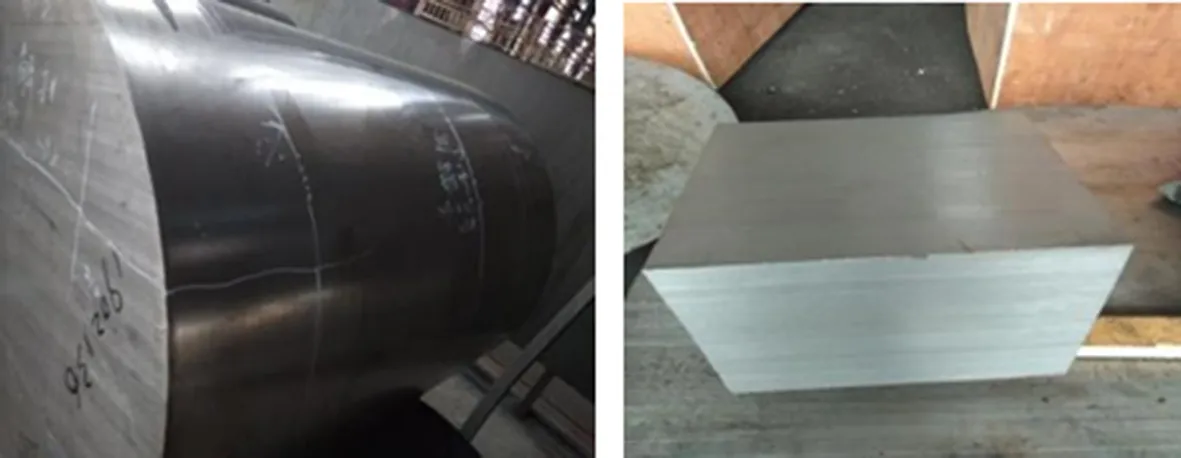

选取一件超声检测不合锻件,采用超声检测对锻件超标缺陷进行精确定位,锻件尺寸∅960 mm×1100 mm,距水口端70~900 mm范围发现∅2~2.5 mm密集缺陷,深度225~560 mm,最大反射当量∅5 mm,水冒口两端区域未发现缺陷。如图2(a)所示,缺陷主要位于锻件心部轴向区域,在密集缺陷最大反射当量处锯切230 mm×230 mm×200 mm缺陷试料,见图2(b)。

1.1.2 酸洗

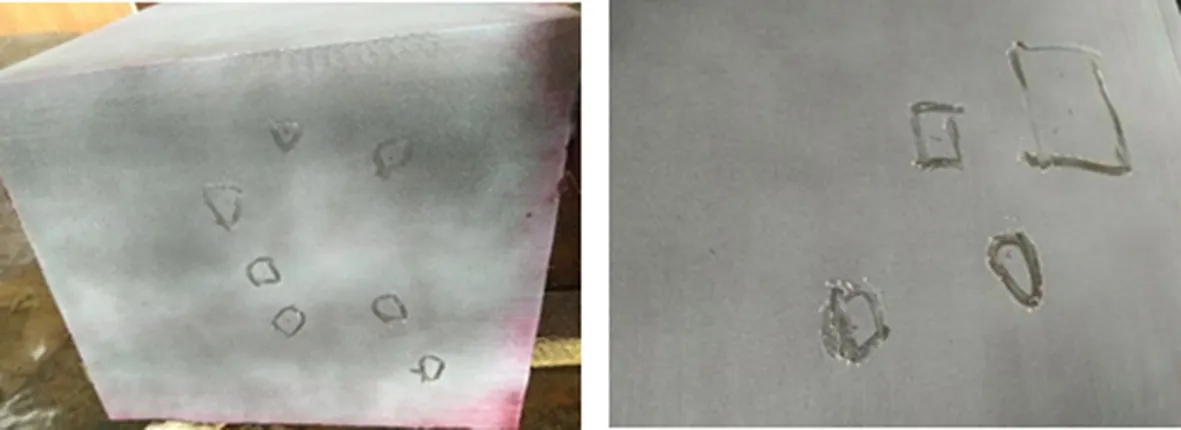

图3为锻件心部缺陷部位加工的试料,将缺陷试料径向及轴向两面进行打磨抛光,轴向图3(a)、径向图3(b)面进行酸洗,两面均未发现裂纹、白点、缩孔、夹杂、偏析等缺陷。一般疏松0.5级,中心疏松0.5级,无点状偏析。

1.1.3 着色渗透检测(PT)

在酸洗后的试料径向及轴向两面进行着色渗透检测,图4中发现弥散分布多个发纹状小裂纹,无方向性,长度2~5 mm。

1.1.4 磁粉检测(MT)

在试料表面进行磁粉检测,图5中多处发现弥散分布的小裂纹,无方向性,长度2~5 mm。

1.1.5 金相分析

在试料径向面和轴向面各取两个15 mm×15 mm×15 mm的金相试块,编号分别为E1、E2、E3、E4,做金相组织、夹杂物、晶粒度、扫描电镜及能谱分析。E2、E3试样表面发现裂纹,长度约4 mm(见图6),E1和E4试样表面未发现裂纹。

图5 磁粉检验Figure 5 Magnetic particle testing

表1为H13锻件球化退火后水、冒口心部的金相组织、晶粒度及夹杂物评级结果。晶粒度按GB/T 6394—2017标准评级均为7.0级;按GB/T 10561—2005进行非金属夹杂物评级,除E2试样B类细系为1.0级,其余各类非金属夹杂物评级均≤0.5级,总和≤1.5级,达到高级质量要求。说明锻件心部组织及非金属夹杂物符合技术要求,与超声检测缺陷无关。

表1 金相组织、晶粒度及夹杂物评级结果Table 1 Grading results of metallographic structure, grain size and inclusions

如图7所示,试样E2、E3裂纹处均存在偏析,裂纹沿试样面上的偏析区分布。在试样偏析区有大块黄色相,经能谱分析,此相为Cr、Mo、Nb、V元素偏聚处。在试样E2、E3裂纹处及周围正常表面处分别做能谱分析,图7中E2-1和E3-1试样正常表面未发现Cr、Mo、V元素偏析,E2-2和E3-2试样裂纹表面发现Cr、Mo、V、Nb元素偏析。通过对比,发现E2、E3试样裂纹表面有明显的Cr、Mo、V、Nb元素偏析聚集现象。该材质不含Nb元素,在冶炼过程中也未曾添加含Nb的合金及辅料,因感应炉采用加氢产品返回废钢冶炼,致使H13产品中含Nb元素并且发生偏析聚集。

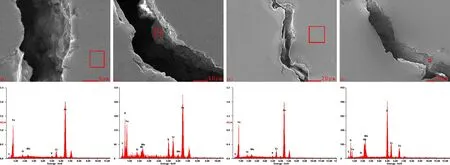

1.1.6 断口扫描电镜及能谱分析

在试料径向面和轴向面各取2块30 mm×30 mm×150 mm的断口样,编号分别为1#、2#,做扫描电镜及能谱分析,结果见图8。

如图8所示,在扫描电镜下观察1#、2#样断口微观形貌为解理+准解理+撕裂岭韧窝,经能谱分析发现小颗粒碳化物及合金元素Cr、Mo、V、Nb偏聚。

宏观观察2个断口面,发现2#样瞬断区有两个裂纹源(一个主,一个次),1#样瞬断区有1个裂纹源。在扫描电镜下观察2#样,发现2个裂纹源区域均在断口面上有许多小颗粒存在,经能谱分析小颗粒均为碳化物,断口微观形貌为解理+准解理+斯裂岭韧窝,主、次裂纹源处小颗粒的能谱分析见图8(e)、(f),发现合金元素Cr、Mo、V、Nb富集偏聚。扫描电镜下观察1#样发现瞬断区裂纹源区域断口面上也有许多小颗粒存在,能谱分析小颗粒见图8(a),观察1#断口面,发现断口面上有3个小区域断口的微观形貌有别于其他区域,这3个区域的微观形貌为准解理,其余区域为解理+准解理十撕裂岭韧窝,3个区域的能谱分析见图8(a)、(b)、(c),发现合金元素Cr、Mo、V、Nb偏析。

1.1.7 气体含量

在试料缺陷区共取4块试样做化学成分及气体含量分析,如表2所示。从表2可以看出,产品1#、2#、3#、4#样氢含量超出规格要求,尤其是1#、2#及3#样氢含量非常高,分别为3.9×10-6、3.9×10-6、3.3×10-6,而常规合格产品的氢含量一般在0.5×10-6~1.5×10-6之间。氧含量和氮含量控制理想,符合技术规格要求。元素Si出现明显的烧损,未超出规格要求,Cr、Mo成分高于电渣锭成分,说明锻件心部存在Cr、Mo元素偏析。其它元素未出现明显的偏析,控制理想。由此可见,试料心部缺陷区域氢含量超标严重。

表2 化学成分及气体含量分析(质量分数,%)Table 2 The analysis of chemical composition and gas content(mass fraction, %)

综上所述,缺陷性质为裂纹,其他内容正常,且H含量高出标准,基本符合H导致裂纹的条件。

2 分析与讨论

由于H13模具钢锻件出现批量超声检测不合,缺陷性质相似,集中在锻件心部轴向通长发现超标密集缺陷,缺陷当量尺寸∅2~3 mm,存在共性。通过调查电极冶炼浇注过程、电渣重熔冶炼操作及工艺执行情况,并运用多种检测手段对锻件进行解剖分析,为缺陷定性提供可靠依据,为解决产品质量问题提供保证。

2.1 电极冶炼及电渣重熔分析

2.1.1 电极坯冶炼过程

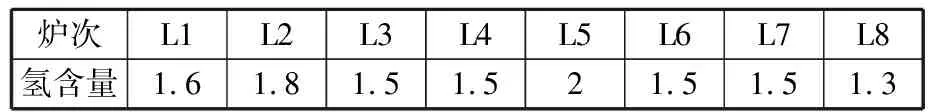

针对超声检测不合的H13模具钢锻件,查询原始炉次电极的冶炼浇注过程、化学成分及气体含量。此外,本次超声检测不合炉次电极投料集中在7、8月份,正值雨季,初步怀疑锻件心部氢含量较高产生白点裂纹。经查证,电极冶炼浇注过程正常,按工艺规定执行,化学成分符合工艺要求,但有个别炉次氢含量超工艺内控要求,具体见表3。

从表3可以看出,电极的氢含量在(1~1.5)×10-6之间的有5炉,符合工艺内控要求(H≤1.5×10-6)。电极氢含量在(1.6~2.0)×10-6之间的有3炉,氢含量较高,超出工艺内控要求。因产品技术标准要求H≤1.8×10-6,且后续电渣重熔会少量增氢,可能会导致产品氢含量超标。

表3 电极氢含量(质量分数,10-6)Table 3 Electrode hydrogen contents(mass fraction, 10-6)

2.1.2 电渣重熔过程

经查电渣重熔操作记录及现场跟班情况,渣料烘烤、吊渣料到引弧时间、重熔期电制度控制、熔速控制及脱氧制度控制均符合工艺要求,未发现设备异常及违反工艺操作。从H13模具钢产品研发试验到目前为止,工艺参数未发生变动,工艺已经固化。已完成3000 t的 H13锻件产品交货,超声检测质量好,只有个别锻件两端超声检测不合(锻造采用不切电渣锭水、冒口直接进行锻造,粗加超声检测后切两端,最大程度提高锻件利用率),其余锻件产品超声检测均合格,没有出现过批量锻件轴身通长及心部区域密集缺陷超标现象。

2.1.3 电渣锭氢含量

经统计电渣锭氢含量,6月份以前冶炼的120炉次氢含量大部分为1×10-6,个别炉次为1.5×10-6。超声检测不合炉次集中在7、8月份冶炼,氢含量在(1.4~1.9)×10-6之间,普遍高于其它月份投料炉次的氢含量,说明受雨季影响,电渣重熔过程中出现增氢现象。此外,电渣锭取样方式为脱模后在锭尾及冒口边缘气割试料块,然后加工成气体样,送实验室检测氢含量,周期为2~3天。由于受取样方式及检测周期因素等影响,电渣锭水、冒边缘氢含量不能代表实际电渣锭心部的氢含量,心部氢含量会高于检测数据。

通过对电极冶炼浇注、电渣重熔冶炼过程工艺操作的调查分析,对电极及电渣锭气体含量的统计分析,以及最后对超声检测不合件的解剖分析结果,讨论如下:

超声检测不合锻件原始电极投料集中在7、8月份,正逢雨季,空气湿度大,在电极浇注及电渣重熔过程中(大气冶炼)吸潮,使电极和电渣锭自身氢含量增高,进而导致锻件心部缺陷处氢含量高达3.9×10-6,存在形成裂纹的倾向。

2.2 解剖分析

(1)通过对锻件心部缺陷部位取样,进行酸洗、PT、MT及金相检测后,发现发纹状小裂纹。对裂纹金相块进一步能谱分析,发现裂纹处均存在偏析,裂纹沿试样面上的偏析区分布。在试样偏析区有大块黄色相,经能谱分析,此相为Cr、Mo、Nb、V元素偏聚处。对金相试样正常表面进行能谱分析,未发现元素偏析。

(2)断口样在扫描电镜下断口微观形貌为解理+准解理+撕裂岭韧窝,经能谱分析发现小颗粒碳化物及合金元素Cr、Mo、V、Nb偏聚。

(3)由于H13模具钢金属元素含量较高,电渣锭内外温度梯度大,在凝固过程中,电渣锭心部凝固速度慢,在晶界处及枝晶之间最后凝固时易富集Cr、Mo、V元素,发生成分偏析。电渣锭心部温度高,冷却速度慢,凝固时间长,碳化物析出增加,偏析越严重[2]。

综上所述,分析认为,在H13电渣锭心部H含量高的情况下,会在枝晶间元素集聚及碳化物偏析薄弱处释放应力,形成微裂纹。

3 改进措施

针对H13模具钢超声检测不合问题,结合分析结果,拟对后续产品工艺采取相应措施:

(1)为降低H13电极坯料氢含量,暂时使用40 t精炼炉冶炼电极坯,不能使用130 t精炼炉。

(2)电极粗炼钢水采用倒包方式热兑,根据感应炉Si、Mn含量,兑钢前包底加入一定量的硅锰合金,提前合金化,缩短精炼时间。精炼炉采用石灰、氧化铝粉及硅石造渣,减小渣量控制渣层厚度,使用Al粉和适量C粉扩散脱氧。破坏真空后至吊包不允许给电,测温取样后不允许调任何合金,要求[H]内控≤0.00012%,[O]内控≤0.0015%,当[H]>0.00012%时需二次真空,严格控制电极本身的气体含量,为后序电渣重熔留出富余量。精炼炉出钢时,用氩气带通过中注管对整个浇注系统进行氩气置换,注流通过氩气保护罩进行保护直到浇注结束,要求水口处护板平整,包底压实气保罩,严禁注流裸露。

(3)渣料配比称量后送入加热炉中烘烤,在700℃及以上烘烤至少12 h后在炉中保温待用,保温温度不低于500℃。待电渣炉具备冶炼条件时,立即吊出渣料送电引弧化渣,缩短渣料与空气的接触时间,避免吸潮增氢增氧。

(4)对电渣锭水、冒口进行取样,做化学成分和气体含量分析。根据氢含量分析结果,对H≤1.5×10-6的电渣锭不执行扩氢工艺;H>1.5×10-6的电渣锭执行热处理扩氢工艺。

按上述规定试行一段时间后,跟踪后续电渣锭锻件(扩氢与不扩氢)的超声检测质量情况,论证此次超声检测不合是否因锻件心部氢含量过高在元素富集及碳化物偏析薄弱处释放应力,形成微裂纹。

4 结论

(1)在H13电渣锭心部氢含量高的情况下,会在枝晶间元素集聚及碳化物偏析薄弱处释放应力,形成微裂纹。

(2)通过优化电极冶炼浇注、电渣重熔及热处理工艺参数后,后续锻件超声检测合格,从源头上有效解决了H13模具钢锻件质量问题。