高温气相环境对PTFE/PPS复合膜性能影响

崔开慧, 冯厦厦, 周 明, 仲兆祥, 邢卫红

(南京工业大学 膜科学技术研究所, 材料化学工程国家重点实验室, 南京 210009)

近年来国家对烟尘排放的要求[1-2]越来越高,国家标准中烟尘排放浓度要求降低到了30 mg/Nm3.由于PTFE复合膜具有热稳定性好、耐腐蚀性强、过滤阻力低、过滤效率高且使用寿命长等优点,现已广泛运用于烟气除尘领域,是一种理想的过滤材料[3-5].聚苯硫醚[6-7](PPS)针刺毡以其良好的机械性能和超高的性价比成为目前最广泛使用的支撑体材料,PTFE/PPS复合膜也是目前工业烟气净化使用最多的复合膜材料之一[8].

与此同时,由于工业烟气的成分复杂,气体中含有各种酸碱腐蚀或氧化性[9]还原性成分,并且高温会加剧对滤料的腐蚀作用,使得滤料提前损毁,导致滤料更换周期缩短,这将给企业带来巨大的经济损失.基于复杂气相环境对PTFE复合膜性能造成的严重破坏,考察各种腐蚀气氛对PTFE复合膜影响是非常必要的.在GB/T6179—2009《袋式除尘器技术要求》[10]中对滤料的耐腐蚀性能测试是将滤料放入质量分数为40%的常温NaOH溶液和质量分数60%、85 ℃的H2SO4中浸泡24 h后测其强力保持率,该方法只能模拟极端结露工况,与实际工业应用中高温腐蚀气体环境相差过大.菲利普斯公司[11]对其生产的滤料耐化学性能进行了研究,通过溶液法评价其耐酸碱,耐放射性和耐氧化性等,但测试温度仅为90 ℃.王玉华等[12]用溶液实验法与气体实验法考察了两种滤料在腐蚀性物质中的老化过程,同样存在溶液法与实际工况相差太大,且气体实验法只考虑了不同浓度NO的影响,忽略了烟气中的氧对滤料性能的影响.

本研究使用自搭建的气体膜腐蚀装置,对PTFE/PPS复合膜进行了在空气下不同温度的120 h的老化实验来探究空气中的O2对PTFE/PPS复合膜性能的影响;并且采用Box-Behnken设计-响应面法(BBD-RSM)[13-15],通过建立回归模型及绘制响应面图来探究SO2气体腐蚀实验时腐蚀温度、腐蚀时间以及SO2浓度三因素对PTFE/PPS的性能影响.

1 实验部分

1.1 实验材料与仪器

PTFE/PPS复合膜购自江苏久朗高科技股份有限公司,基本参数见表 1; SO2气体(1 310 mg/m3与2 620 mg/m3),南京特种气体厂股份有限公司;氢氧化钠,分析纯≥97%,国药集团化学试剂有限公司;去离子水,实验室自制.

表1 PTFE/PPS复合膜的基本参数Table 1 Basic parameters of PTFE/PPS composite membrane

箱式电炉,SX2-5-12,江苏迅迪仪器科技有限公司;电子万能试验机,i-Strentek 1510,济南兰光机电技术有限公司;扫描电子显微镜,Hitachi S4800,日本日立公司;X射线衍射分析仪,Miniflex 600,日本Rigaku株式会社;傅里叶红外光谱仪,Nicolet 8700,森诺高科国际实验技术有限公司;全自动织物透气性能测定仪,YG(B)461T,大荣纺织仪器有限公司;数字式织物厚度仪,YG(B)141D,大荣纺织仪器有限公司;孔径分布仪,Ipore-500AEX-Clamp,美国PMI公司;3D激光扫描共聚焦显微镜,VK-X1000,日本Keyence公司.

1.2 实验过程

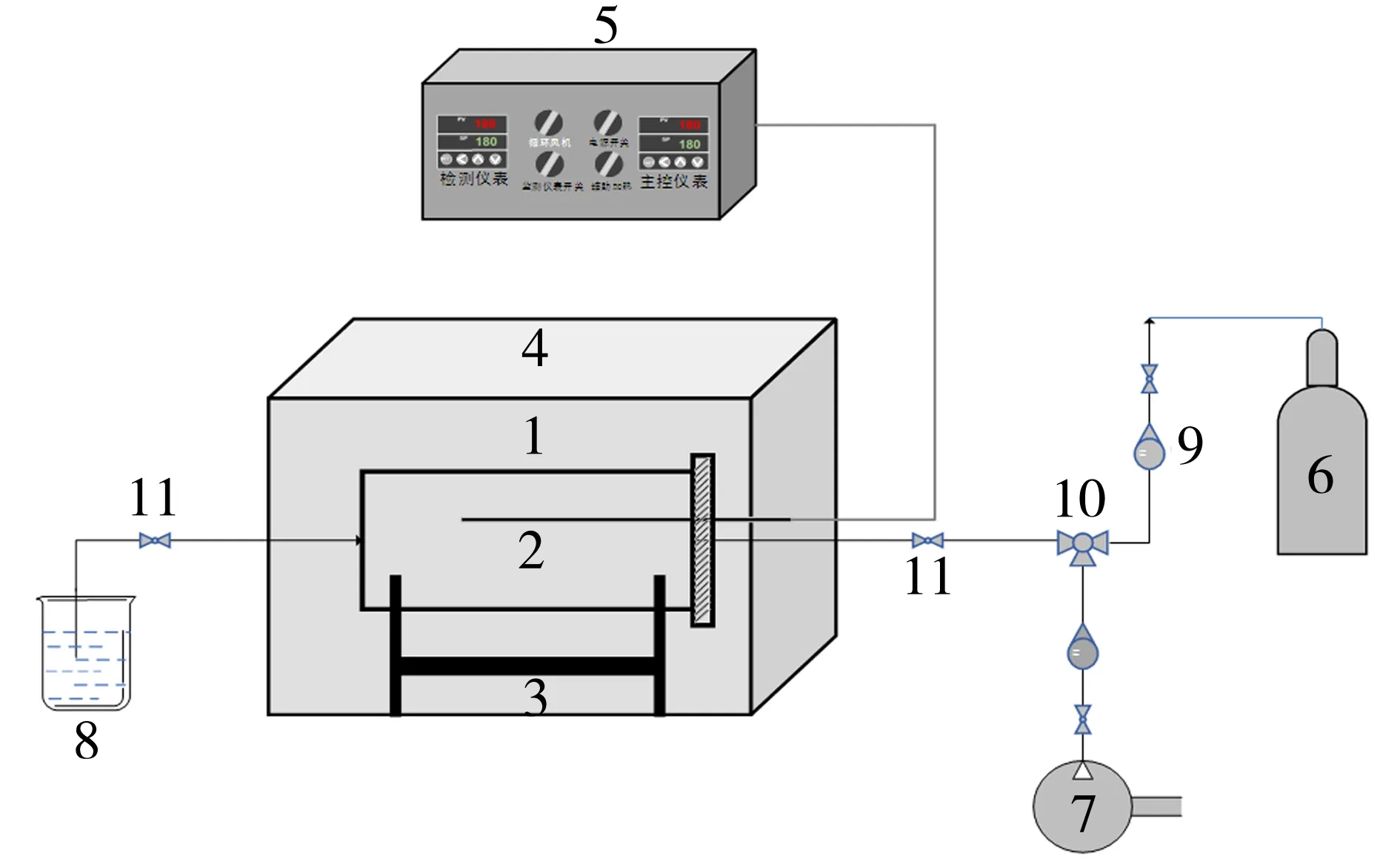

本次实验所用PTFE/PPS复合膜试样的剪裁采用平行法,每个样品的尺寸为450 mm×300 mm,膜面积为0.135 m2.所用装置为实验室搭建的膜腐蚀装置,实验装置如图 1所示.实验分为两个部分:

1.膜组件;2.热电偶;3.不锈钢架子;4.恒温炉;5.控制器; 6.SO2气瓶;7.空压机;8.尾气吸收瓶;9.转子流量计; 10.三通阀;11.球阀图1 膜腐蚀实验装置Fig.1 Experimental device for membrane corrosion

1) 以空气为气氛,改变时间和温度条件考察O2对PTFE/PPS复合膜的影响.具体步骤为,将裁剪好的PTFE/PPS复合膜放入膜组件中,组件一端密封,另一端由法兰连接并使用石墨垫圈密封,采用温度传感器实时监测腔体内温度.使用空压机将一定量的空气通入膜组件中,将恒温炉设定到所需温度,恒温一定时间后,关闭恒温炉,取出样品进行检测.

2) 以SO2为气氛,改变反应时间和温度条件考察SO2对PTFE/PPS复合膜的影响.具体步骤与空气气氛类似,但SO2气体由钢瓶提供,且在炉子降回室温后,使用N2吹扫,尾气用一定浓度的NaOH溶液吸收,然后再取出样品检测.

1.3 分析方法

1.3.1力学性能

PTFE/PPS复合膜断裂强力和断裂伸长率测试样品的制备、测试和计算[16]依据相关标准《纺织品 织物拉伸性能 第1 部分:断裂强力和断裂伸长率的测定(条样法)》(GB/T3923.1—2013),实验剪裁的经纬向实验样品各3条,长为260 mm,宽为50 mm.

采用电子万能试验机测试腐蚀前后膜的拉伸断裂强力,将待测样品夹持在样品钳的中心位置,上升、下降速度均为100 mm/min,预加张力为1 N,起拉力值为1 N,在相对湿度60%、环境温度为20 ℃的条件下分别测试各个条件处理后的PTFE/PPS复合膜经纬向的断裂强力和断裂伸长率,记录各样品的测试数据并进行均值计算.

1.3.2透气性

透气性是指在过滤介质两侧存在一定压差的情况下,单位时间内通过单位面积的过滤介质的流量来计算的.本研究根据国家标准GB/T5453—1997[17]规定,使用全自动织物透气性能测定仪(YG(B)461T)来测定材料的透气性,测量时使用的指定压降为200 Pa,指定面积20 cm2,透气率R计算式如(1).

(1)

式中:R为透气率,m3/(m2·h·kPa);qv为平均气流量,m3/h;A为试样面积,cm2;Δp为气体透过多孔材料产生的压降,kPa.

1.3.3孔隙率

采用干膜湿膜称重法[18]测定薄膜的孔隙率ε0,用已知密度的浸润液如乙醇将膜充分浸润,擦干表面浸润液,称量浸润前后的干膜湿膜质量,计算公式如式(2)所示.

(2)

式中:W2为膜润湿后质量,g;W1为干膜质量,g;ρi为乙醇的密度,g/cm3;ρp为PTFE/PPS复合膜的密度,g/cm3.

1.3.4形貌表征

使用扫描电子显微镜(Hitachi S4800)进行PTFE/PPS复合膜微观形貌的观察,表征前用离子溅射仪对样品喷金40 s以提高其导电性能,达到消除放电现象的目的;使用3D激光扫描共聚焦显微镜(VK-X1000 Keyence)用于测量PTFE/PPS复合膜的表面粗糙度,每个样取5个点,样的长为500 μm,宽为300 μm;采用接触角测定仪表征腐蚀前后膜层的疏水性能.

1.3.5材料表征

使用X射线衍射分析仪(Miniflex 600)分析PTFE膜层的晶体结构,图谱记录范围为0°≤2θ≤80°,步长0.02°;采用傅里叶红外光谱仪(Nicolet 8700)表征膜层经腐蚀后官能团或化学键的变化.

2 结果与讨论

2.1 空气气氛对PTFE/PPS复合膜性能影响

2.1.1空气气氛下温度对PTFE/PPS复合膜的力学性能的影响

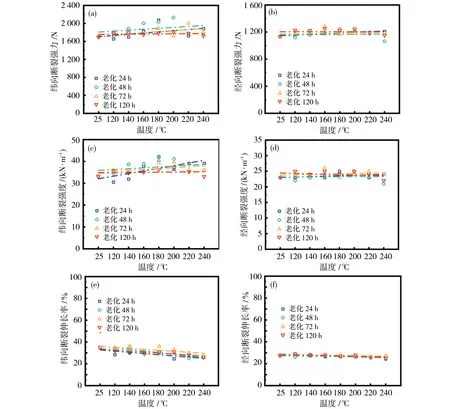

对在空气气氛下同一老化时间、不同温度下的PTFE/PPS复合膜测定其断裂强力、断裂强度和断裂伸长率,PTFE/PPS复合膜力学性能随温度的变化如图 2所示.从图2(a)中可以看出随温度的升高,PTFE/PPS复合膜的纬向断裂强力呈现出先升高后降低的趋势,经过不同温度不同时间处理后的纬向断裂强力均高于原样,在200 ℃老化48 h后达到最大值2 132.2 N; 在图 2(b)中可以发现,经向断裂强力稍有增加,但基本与未经处理的原复合膜相同,在160 ℃老化72 h后达到最大值1 287 N.从图2(c)可以观察到随着温度的升高,PTFE/PPS复合膜的纬向断裂强度同样呈先升高后降低的趋势,但降低后的纬向断裂强度也基本大于等于原样的纬向断裂强度,且在180 ℃老化24 h后达到最大值41.5 kN/m; 而在图2(d)中可以看到处理后的经向断裂强度基本维持不变.从图2(e)和图2(f)中可以观察到PTFE/PPS复合膜的纬向断裂伸长率和经向伸长率均呈下降趋势,并且纬向断裂伸长率下降比经向明显.PTFE/PPS复合膜的断裂伸长率是表征其韧性和脆性的评价指标,随着断裂伸长率的降低,PTFE/PPS复合膜的韧性降低,脆性增加.

(a) 纬向断裂强力; (b) 经向断裂强力; (c) 纬向断裂强度; (d) 经向断裂强度; (e) 纬向断裂伸长率; (f) 经向断裂伸长率图2 空气气氛下温度对PTFE/PPS复合膜力学性能的影响Fig.2 Effect of temperature on mechanical properties of PTFE / PPS composite membrane in air atmosphere

PTFE/PPS复合膜的力学性能下降是其在使用过程中最终失效的重要原因之一.从目前测得的断裂强力、断裂强度和断裂伸长率可以看到,PTFE/PPS复合膜的断裂伸长率随着温度的升高稍有下降,同时其断裂强力和断裂强度在不同温度的作用下存在一个先升高后降低的趋势,且即便出现下降趋势后PTFE/PPS复合膜的断裂强力和断裂强度仍高于初始值,表明PTFE/PPS复合膜具有良好的耐老化性.

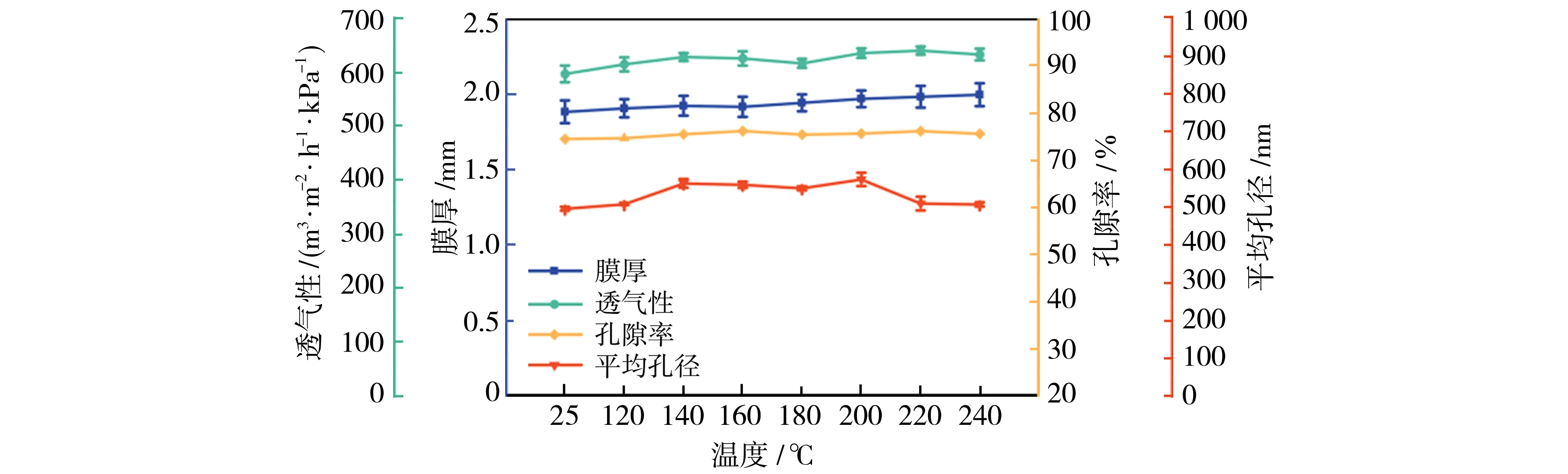

2.1.2空气气氛下温度对PTFE/PPS复合膜的基础性能的影响

测试不同条件老化后PTFE/PPS膜的厚度、孔隙率和透气性,结果如图 3所示.可以观察到随着温度的变化,PTFE/PPS复合膜的厚度基本维持在1.9 mm,透气性保持在600 m3/(m2·h·kPa)左右,同时PTFE/PPS复合膜的孔隙率在75%左右基本不变.测试了不同条件老化后PTFE/PPS复合膜的平均孔径,发现不同温度下老化后PTFE/PPS复合膜的平均孔径基本在500 nm左右.以上数据表明PTFE/PPS复合膜具有良好的稳定性,在经历不同温度的老化试验后各项性能仍维持稳定.

图3 空气气氛下温度对PTFE/PPS复合膜的厚度、透气性及孔隙率的影响Fig.3 Effect of temperature on thickness, permeability and porosity of PTFE/PPS composite membranes in air atmosphere

2.1.3空气气氛下温度对PTFE/PPS复合膜的表面形貌的影响

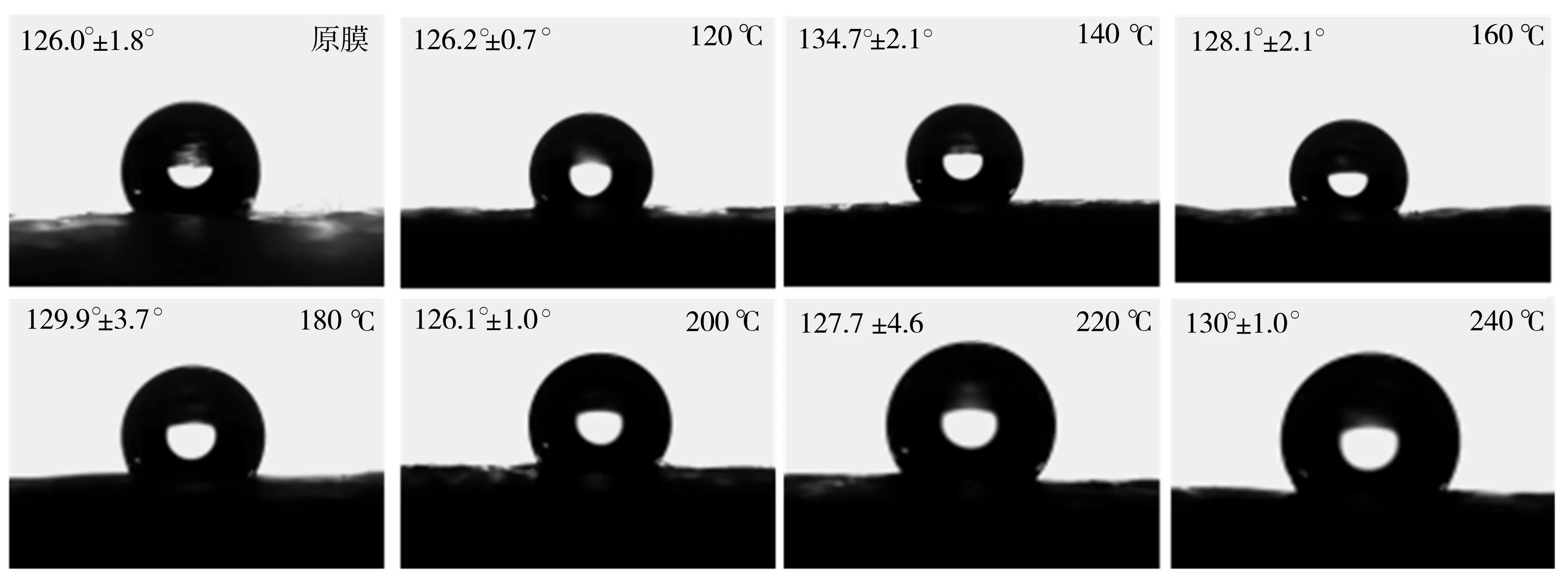

对比不同温度老化后膜表面的水接触角变化,如图 4所示,测得的PTFE/PPS复合膜的初始水接触角为126°,在240 ℃老化120 h后的水接触角为130°,在不同温度老化120 h后PTFE/PPS复合膜仍表现出良好的疏水性.PTFE/PPS复合膜的水接触角的差别主要取决于PTFE膜层与PPS支撑体的贴合程度及暴露情况,水接触角基本没有变化,表明PTFE膜层与PPS支撑体的贴合程度未受温度的影响.

图4 不同温度老化120 h对PTFE/PPS复合膜表面水接触角变化图Fig.4 Variation of water contact angle on PTFE/PPS composite membrane surface after aging at different temperatures for 120 h

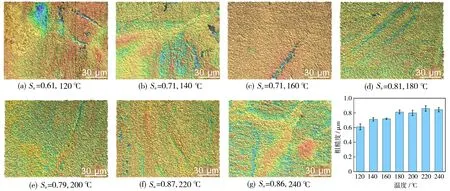

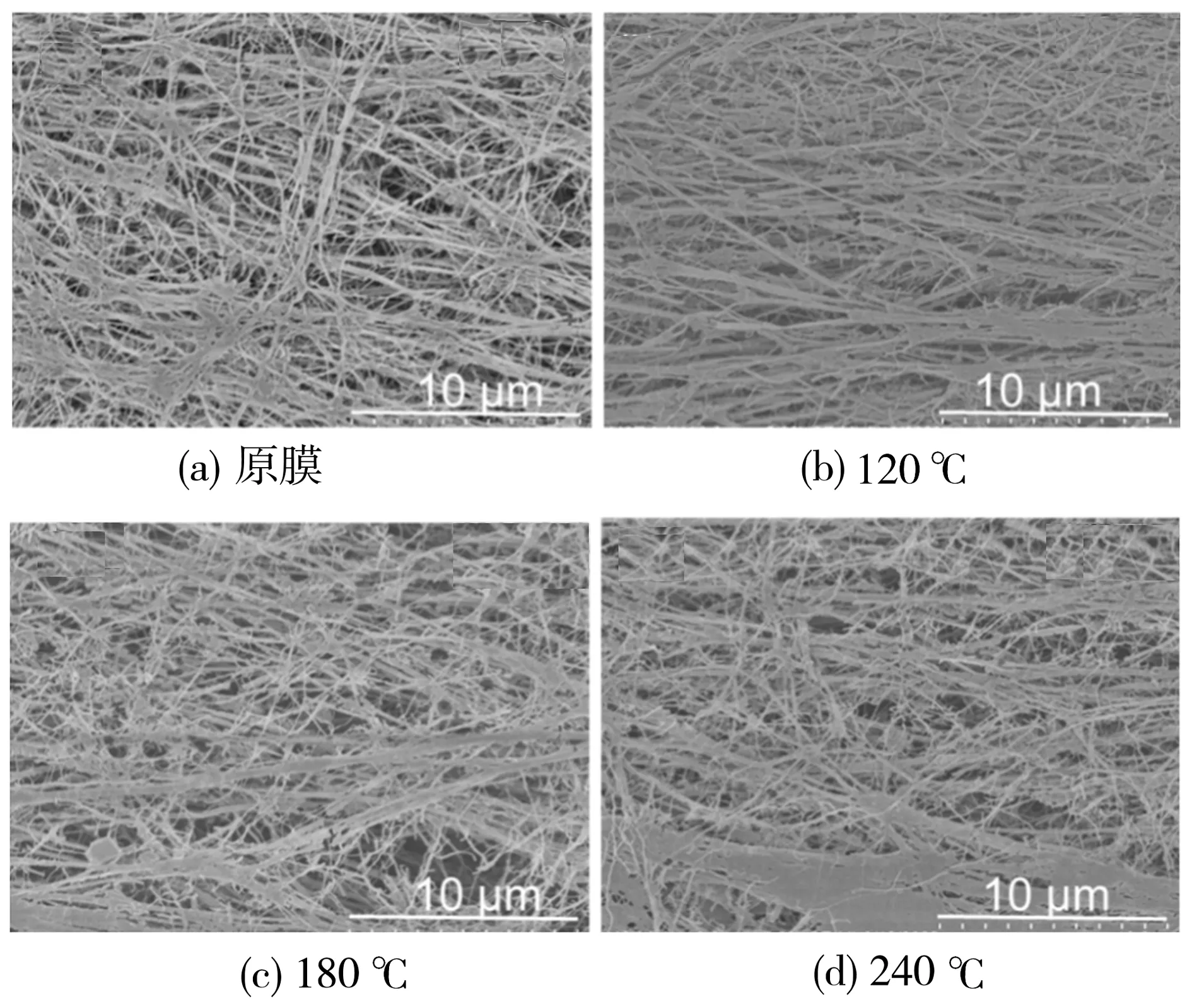

采用3D激光扫描共聚焦显微镜观察了PTFE/PPS复合膜的表面形貌.如图 5所示,120 ℃时老化120 h后的PTFE/PPS复合膜表面粗糙度Sa=0.61 μm,最大的表面粗糙度为220 ℃时的Sa=0.87 μm,240 ℃时Sa=0.86 μm,PTFE/PPS复合膜的粗糙度变化不大,表明复合膜的表面形貌变化不大.同时对比不同温度下的SEM表面形貌结构见图6,PTFE膜层的纤维呈网状分布,而随着温度的上升复合膜的膜层依然维持着完整的纤维结构,没有出现明显的结构破损.上述结果表明PTFE/PPS复合膜的表面形貌、膜面疏水性都没有受到温度的影响,进而印证了PTFE/PPS复合膜具有较好的稳定性.

图5 不同温度老化120 h后PTFE/PPS复合膜的表面粗糙度Fig.5 Surface roughness of PTFE/PPS composite membrane after 120 h aging at different temperatures

图6 不同温度老化120 h后PTFE/PPS复合膜的微观形貌Fig.6 Microstructure of PTFE/PPS composite membrane after aging at different temperatures for 120 h

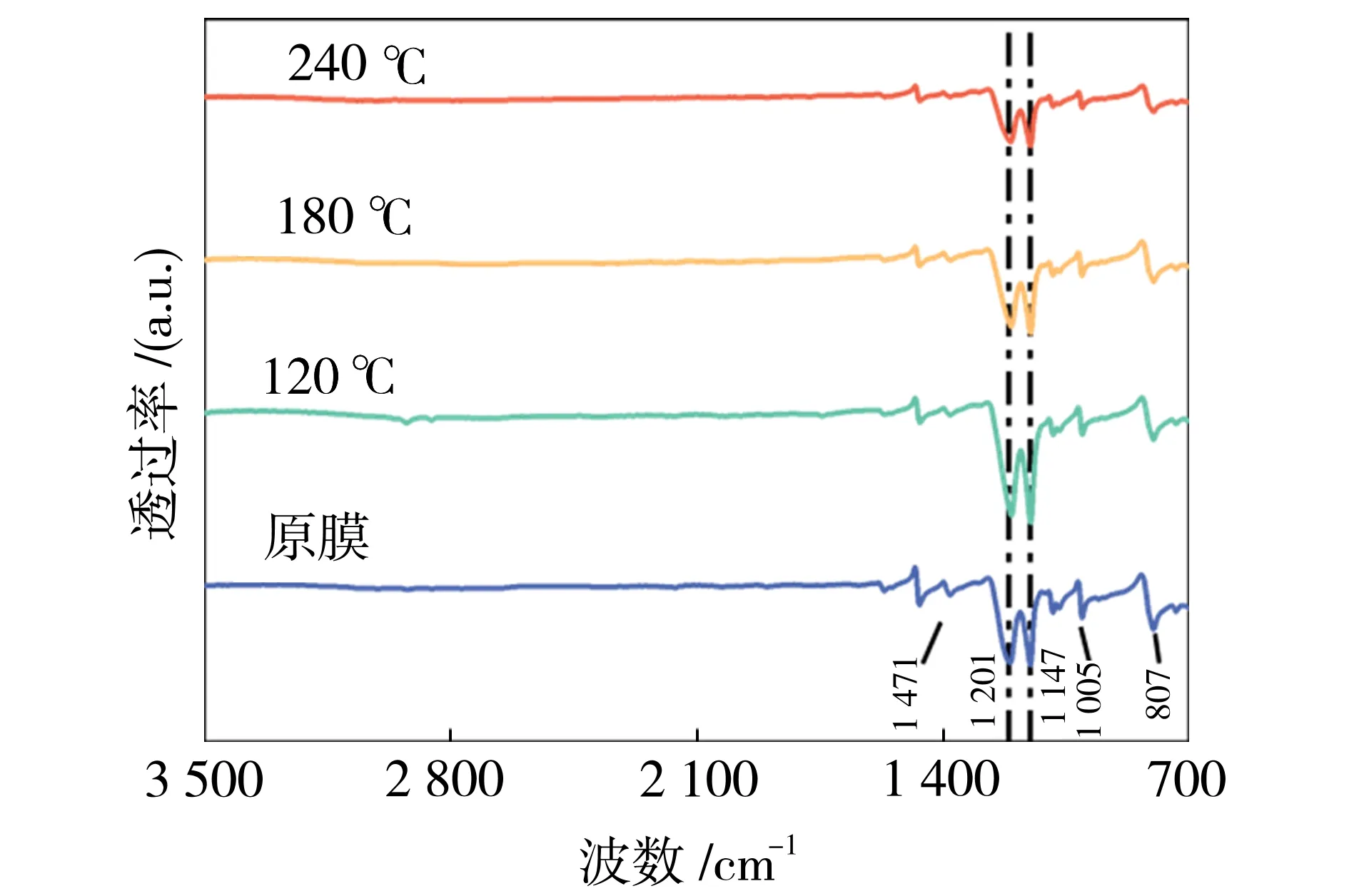

2.1.4空气气氛下温度对PTFE/PPS复合膜的化学结构的影响

图7 不同温度老化120 h后PTFE/PPS复合膜的FTIR图谱Fig.7 FTIR spectra of PTFE/PPS composite membrane aged at different temperatures for 120 h

2.2 PTFE/PPS复合膜在SO2气氛腐蚀的响应面分析

2.2.1实验设计与结果

采用Design-Expert 10.0软件设计考察腐蚀温度(A)、腐蚀时间(B)、SO2浓度(C)三因素三水平的实验见表 2,制备得到对PTFE/PPS力学性能的影响作用,表 3为软件Box-Behnken模块设计出的响应面实验设计方案与按照方案进行实验后得出的力学性能结果.软件使用4种不同模型对力学性能的结果进行拟合,并通过模型与失拟项是否显著来推荐适合的模型.4种模型分别为线性回归方程(Linear)、多元一次方程(2FI)、多元二次方程(Quadratic)以及多元三次方程(Cubic).

表2 Box-Behnken 响应面设计的因素与水平Table 2 Factors and levels in the Box-Behnken design

表3 响应面分析实验设计及结果Table 3 Experimental design and results of response surface analysis

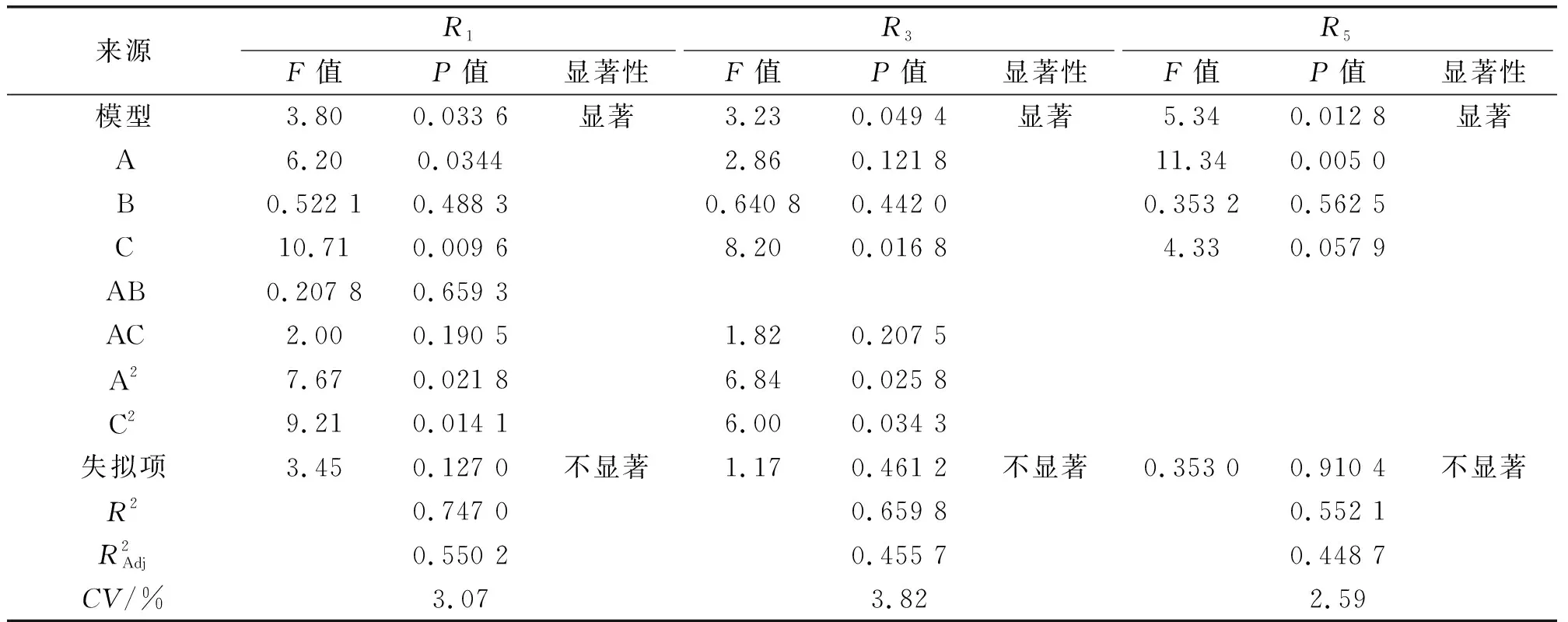

2.2.2经向力学性能的回归模型方差分析

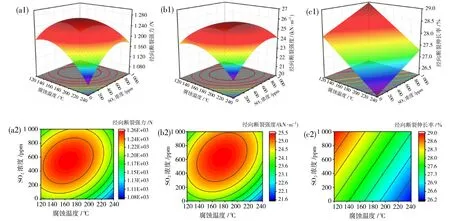

采用多元二次方程对经向断裂强力(R1)进行拟合后得到的回归模型方程为:R1=844.605 92+4.331 22A+0.727 604B+0.095 774C-0.002 943AB+0.000 878AC-0.013 922A2-0.000 220C2.从表 4中可以看到,模型的P=0.033 6<0.05表明回归模型显著,而失拟项P=0.127 0>0.05,表明失拟项不显著,回归模型拟合良好,回归方程能够准确的预测实际情况.同时A2、C2项的P值均<0.05,说明这两项的影响显著,且因素的影响顺序为C2>A2.从图8(a1)与图8(a2)中同样可以看出,随着腐蚀温度的增加经向断裂强力下降,随着SO2浓度的增加,经向断裂强力呈现先上升后下降的趋势.

表4 对经向力学性能的回归模型方差分析Table 4 Analysis of variance of regression model for meridional mechanical properties

同样采用多元二次方程对经向断裂强度(R3)进行拟合后得到的回归模型方程为:R3=15.674 01+0.101 776A+0.005 469B+0.001 646C+0.000 021AC-0.000 328A2-0.000 004 210 5C2,在表 4中同样可以看到,模型P=0.049 4<0.05,回归模型显著,失拟项P=0.461 2>0.05,说明失拟项不显著,回归模型拟合良好.同样是A2、C2的P值均<0.05,但该模型的因素影响顺序为A2>C2.在图8(b1)与图8(b2)中可以观察到,腐蚀温度与SO2浓度对经向断裂强度的影响与经向断裂强力的趋势相同,但随腐蚀温度的上升经向断裂强度的下降趋势更明显.

接着采用线性回归方程对经向断裂伸长率(R5)进行拟合后得到的回归模型方程为:R5=29.405 88-0.014 167A+0.003 125B+0.001 050C.表 4中模型的P=0.012 8<0.05,表明回归模型显著,失拟项P=0.910 4>0.05,失拟项不显著,代表回归模型拟合良好,回归模型能进行分析与预测.同时A项的P<0.01,表明A项达到极显著水平,在整个回归模型中腐蚀温度对经向断裂伸长率的影响最大.从图8(c1)与图 8(c2)中也可以观察到,随腐蚀温度的上升,经向断裂伸长率迅速下降.

(a1)、(a2) 响应因子为腐蚀温度和SO2浓度, 响应变量为经向断裂强力; (b1)、(b2) 响应因子为腐蚀温度和SO2浓度,响应变量为经向断裂强度;(c1)、(c2) 响应因子为腐蚀温度和SO2浓度,响应变量为经向断裂伸长率图8 经向力学性能为响应变量时的曲面三维图和等高线Fig.8 Three-dimensional surface and contour when the meridional mechanical properties are response variables

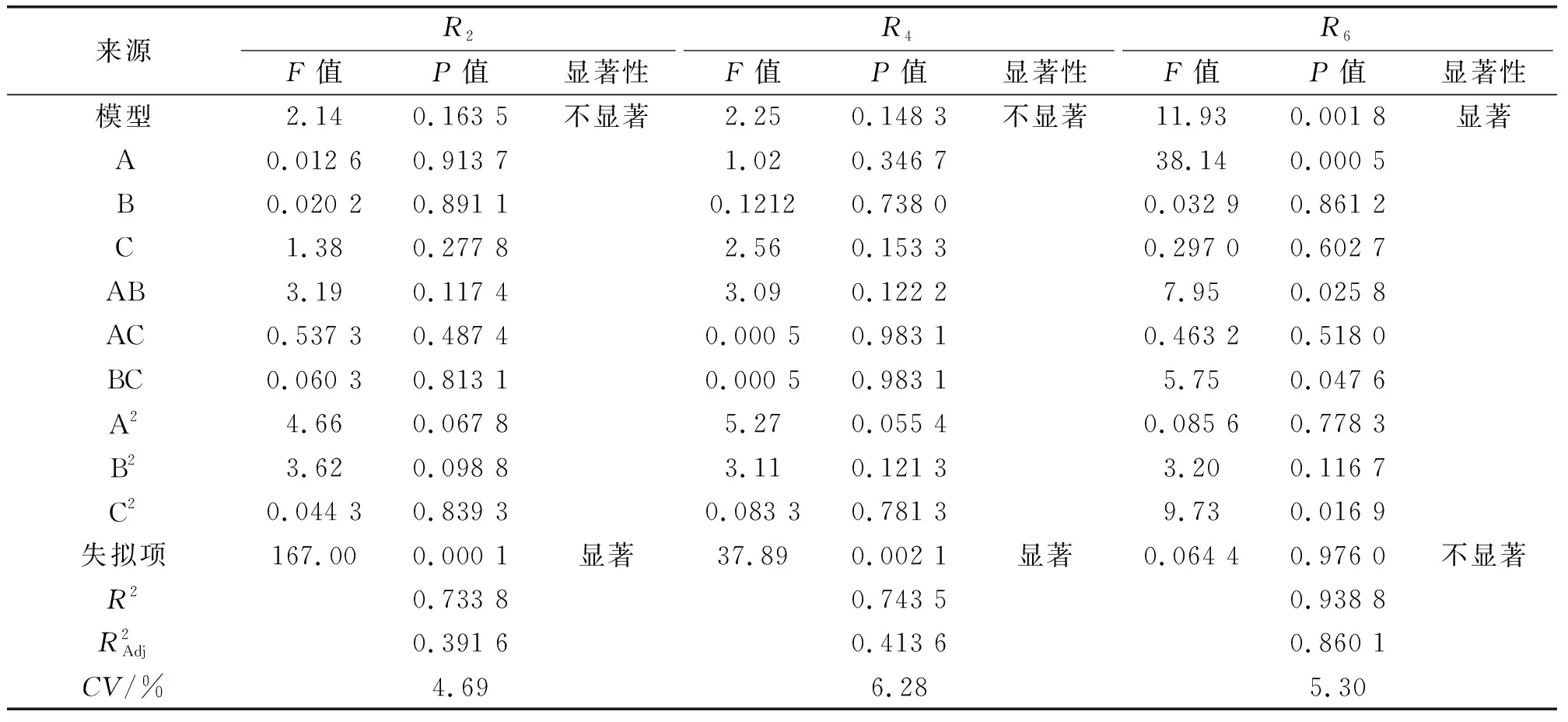

2.2.3纬向力学性能的回归模型方差分析

采用多元二次方程对纬向断裂伸长率(R6)进行拟合后得到的回归模型方程为R6=57.367 50-0.154 292A-0.237 448B-0.015 135C+0.000 755AB+0.000 006 679 39AC+0.000 029BC+0.000 061A2+0.000 584B2+0.000 001 366 47C2.从表5中可以看到,模型的P=0.001 8<0.01表明回归模型达到极显著水平,而失拟项P=0.064 4>0.05,表明失拟项并不显著,说明对纬向断裂伸长率回归模型拟合良好,该模型能准确预测实际情况.同时A、C、AB、C2项的P值均<0.05,且A项P=0.000 5达到极其显著的水平,说明腐蚀温度对纬向断裂伸长率的影响远超其他因素,因素影响顺序为A>C>C2>AB.在图 9(a1)和图9(a2)中可以观察到,随着腐蚀温度的增加,纬向断裂伸长率迅速下降;随着SO2浓度的上升,纬向断裂伸长率出现缓慢增加的趋势,表明腐蚀温度对纬向断裂伸长率存在很大的影响;而在图9(b1)和图9(b2)中,随腐蚀时间的增加,对纬向断裂伸长率的影响不大.

表5 对纬向力学性能的回归模型方差分析Table 5 Variance analysis of regression model for zonal mechanical properties

(a1)、(a2) 响应因子为腐蚀温度和SO2浓度,响应变量为纬向断裂伸长率,(b1)、(b2) 响应因子为腐蚀时间和SO2浓度,响应变量为纬向断裂伸长率图9 纬向断裂伸长率为响应变量时的曲面三维图和等高线Fig.9 Three-dimensional surface plot and contour when zonal elongation at break is the response variable

从表5中可以看到,对于纬向断裂强力(R2)所拟合出的模型的P=0.163 5>0.05,表明回归模型不显著,腐蚀温度、腐蚀时间与SO2浓度对纬向断裂强力无明显影响.同样在表5中可以看到,纬向断裂强度(R4)拟合模型的P=0.148 3>0.05,回归模型不显著,表明腐蚀温度,腐蚀时间与SO2浓度对纬向断裂强度同样无显著影响.

3 结论

通过对PTFE/PPS复合膜在空气中的老化实验发现,当温度不超过200 ℃时空气中的纬向断裂强力与断裂强度出现上升,当温度超过200 ℃时,纬向断裂强力和纬向断裂强度又会呈下降趋势,但下降后纬向断裂保持率仍维持在100%以上.原因可能是在200 ℃之前空气中的O2会与PPS支撑体发生氧化交联反应占主导地位,使得PTFE/PPS复合膜的断裂强力与断裂强度有所增加,但温度在200 ℃以上,温度对PTFE/PPS复合膜的力学性能的影响占主导地位才会出现下降趋势.根据SO2气体腐蚀的响应面实验发现,腐蚀温度与SO2浓度对PTFE/PPS复合膜的力学性能影响较显著,且温度的影响大于SO2浓度,温度大于200 ℃时纬向断裂强力下降趋势明显.腐蚀时间的影响不显著,说明时间对PTFE/PPS复合膜影响作用最缓慢.上述结果表明PTFE/PPS复合膜适用于温度200 ℃以下、SO2浓度低于2 096 mg/m3的环境中.