玄武岩纤维增强木质层合板低速冲击力学响应研究

朱 军盛冬发幸美秀宋浩然毛星波

(1. 西南林业大学土木工程学院,云南 昆明 650233;2. 暨南大学力学与建筑工程学院,广东 广州 510600)

复合材料比刚度、比强度高,以及抗疲劳、耐腐蚀、重量轻、价格低廉等优点,因此在汽车工业、航空航天、能源工程及船舶工业等领域得到越来越广泛地应用[1]。目前,国内外许多研究者对层合材料损伤进行分析。李西宁等[2]从数值模拟角度总结了国内外在纤维增强复合材料分层损伤取得的研究成果,并对目前主要模拟分层损伤的方法,如虚拟裂纹闭合技术(VCCT)、内聚力模型(CZM)以及扩展有限元法(XFEM)进行阐述。Kim 等[3]提出了一种基于连续损伤力学的复合材料结构渐进损伤分析模型,在ABAQUS/Explicit 程序中用VUMAT 子程序中利用损伤模型,分析得到的冲击响应和冲击损伤结果与试验结果具有较好的一致性。陈志勇等[4]针对木材复杂的各向异性材料特点,建立了能反映木材正交各向异性的本构模型,编制了用户子程序实现木材各向异性本构模型在ABAQUS 的嵌入。王明谦等[5]运用修改的Hashin 破坏准则和指数型损伤演化模型,利用ABAQUS 软件模拟木材受拉剪的损伤演化过程。将数值模拟结果与试验结果进行对比,表明该准则能够很好地模拟木材受拉剪时损伤演化过程。张延林等[6]采用Hashin 失效准则和B -K 失效准则,建立了层合板在低速冲击载荷作用下有限元渐进损伤分析模型。利用ABAQUS /Explicit 软件进行参数化建模,对层合板在低速冲击作用下的损伤进行预测,预测结果与试验结果相吻合,表明退化模型的可行性。

玄武岩纤维增强木质层合板是一种复合材料,以玄武岩纤维布作为增强层,木材单板作为基体层,通过物理及化学方法组合而成的一种新型材料。玄武岩纤维是使用天然火山岩为原料制备而成的新型材料,其单丝极限拉伸强度可达4 800 MPa,弹性模量可达115 GPa。除此之外,玄武岩纤维还具有抗剪切、耐酸碱、耐高低温、抗氧化、优良的电绝缘性、隔音性、绝热性及防火阻燃性。玄武岩纤维增强木质层合板降低了火灾的蔓延[7],并且能够加强木结构的强度,玄武岩纤维增强木质层合板不仅提高了木板的力学性能,而且提高木板的抗冲击能力。所以能够将这种增强木质层合板运用在木结构当中,比如门板、木制墙板和木制楼板中,这也在一定程度上节省木材用量。此外,玄武岩纤维价格低廉,被称为碳纤维的廉价替代品。杨树作为我国主要速生人造林树种之一,具有很强的适应性、易胶合和生长速度快等特性,广泛用于胶合板、家具、木地板、门板等木材行业。根据统计,2012 年我国胶合板生产量高达10 981 万m3,其中杨木胶合板约占胶合板的50%[8]。

本研究运用ABAQUS /Explicit 有限元软件对复合材料层合结构进行低速冲击模拟。首先将Hashin's(1980)准则编入VUAMT 子程序,来判断复合材料受到撞击后的损伤起始,同时用ABAQUS中的双线性内聚力模型进行了分层模拟。利用本研究建立的冲击损伤模型进行数值对开放文献中相应试验进行模拟,仿真得到的结果与文献中的实验数据吻合较好。最后对玄武岩增强木质层合板进行仿真分析,得到了层板的应力、位移、损伤云图,同时还得到了冲头的接触力-时间和速度-时间曲线。

1 材料与方法

1.1 研究材料

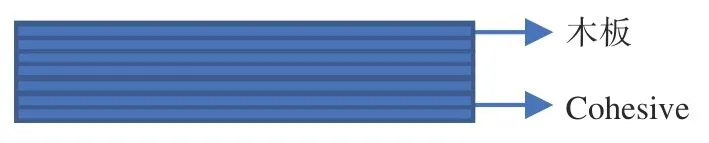

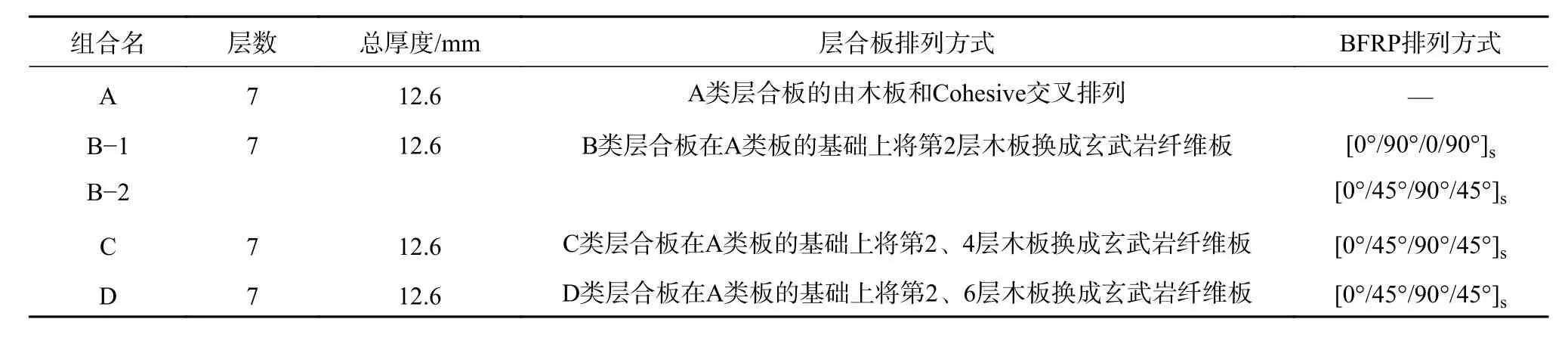

为了比较不同组合方式层合板的冲击性能,应用ABAQUS 软件进行了4 类层合板的冲击模拟实验。A 类层合板的组合方式见图1,其余三类层合板的组合方式见表1,其中玄武岩纤维板由排列方式为8 层纤维组成。

图 1 A 类层合板的组合方式Fig. 1 Combination of class A laminates

表 1 层合板组合方式Table 1 Laminated plywood combination method

1.2 损伤模型建立

复合材料常用的层内破坏准则主要包括:最大应变理论、最大应力理论、Tsai-Hill 准则、Tsai-Wu 张量准则等。这些破坏准则都是利用复合材料纤维在不同应力强度下得到的,只要应力满足条件,纤维就会立即破坏,破坏前无任何损伤发生。在实际中,单层板失效是逐渐损伤演化的过程。当应力达到一定条件时发生损伤,应力继续增加,损伤不断扩展直至单层板破坏。复合材料损伤起始判据采用基于应变的Hashin 失效准则[9],具体损伤表达式如下:

基于应变描述的纤维、基体剪切失效模式:

基于应变描述的基体失效模式:

基于应变描述的纤维失效模式:

式中:XT表 示纵向拉伸强度;XC表示纵向压缩强度;YT表示横向拉伸强度;YC表示横向压缩强度;S表示剪切强度。

复合材料层合板满足上述准则条件后,材料性能开始退化。根据退化方式不同,材料退化可分为刚度折减模型[10]和刚度衰减模型。本研究选用材料刚度线性衰减模型作为复合材料损伤后的刚度退化模型[11]。

在材料刚度线性衰减模型中,定义基体拉伸、基体压缩、纤维拉伸、纤维压缩失效模式下的损伤变量的表达式,即

基体压缩损伤变量为:

基体拉伸损伤变量为:

纤维拉伸损伤变量为:

纤维压缩损伤变量为:

复合材料的分层损伤作为复合材料损伤中主要的损伤形式之一,复合材料层合板的层间接触模型运用ABAQUS 自带的Cohesive 单元。内聚面行为采用内聚接触公式,其中采用断裂-分离定律控制牵引应力和分离位移之间的相互作用。

公式如下[12]:

式中:tn,ts和tt分别是失效模式Ⅰ、Ⅱ 和 Ⅲ下的界面强度; δn, δs和 δt分别是法线、第1 和第2 剪切方向上的分离位移峰值;Knn是法向黏性刚度,Kss和Ktt是切向黏性刚度。

当应力或者应变满足定义的初始临界损伤准则,则此时退化开始。本研究运用 ABAQUS中得Damage for traction separation 中的二次名义应力准则(Quads Damage),公式如下[13]:

式中:σn为 主应力下的名义应力,σs为第一剪切方向的名义应力, σt为第二剪切方向的名义应力。

当复合材料层合板层间接触满足起始判据时,复合材料层合板开始分层,引入基于能量的B-K 准则计算混合模式加载下的能量耗散值(Gc),公式如下:

式中:GI、GII、GIII分别为Ⅰ型、Ⅱ型、Ⅲ型断裂韧性能; η是一个材料参数,可以通过混合模式弯曲试验获得,取值一般为1~2;GcI 和Gc

II分别为沿法线方向的断裂能和沿剪切方向的断裂能;GS为 剪切方向的能量耗散值;GT为总共的能量耗散[14]。层间单元参数见表2[12]。

表 2 层间单元的参数Table 2 Parameters of interlayer units

2 结果与分析

2.1 损伤模型验证

基于ABAQUS 软件,采用文献[15] 中的材料参数,通过VUMAT 子程序建立上述损伤模型并模拟冲击试验,得到接触力-时间曲线见图2。将不同速度情况下最大接触力的模拟值与文献[15] 实验结果进行对比,见表3。

图 2 不同速度下接触力-时间曲线Fig. 2 Contact force-time curve at different speeds

表 3 不同速度下最大接触力模拟值与实验值的对比Table 3 Comparison of simulated and experimental values of contact force at different speeds

利用VUMAT 子程序对文献[16] 的木材进行冲击模拟得到接触力-时间曲线见图3。从上述数据分析可看出本研究提出的损伤模型是可行的。

图 3 纯杨木冲击接触力-时间曲线Fig. 3 Impact contact force-time curve of pure poplar

2.2 层合板有限元分析

基于ABAQUS/Explict,建立层合板3D 冲击模型,见图4。冲击头采用半径为10 mm,高度为25 mm 的子弹形状。其材料采用的是钢材,其密度为7.8 × 10-4kg/mm3,泊松比为µ =0.3。由于冲击头不发生变形,所以将冲击头耦合成刚体。

复合材料层合板采用三维(3D)模型及C3D8R单元,层间接触运用零厚度的内聚力模型并采用COH3D8 单元来进行层间损伤模拟。冲头与材料板之间的接触应用ABAQUS 自带的通用接触,并且分别设置法线与切线方向的接触属性。切线方向的运用罚函数,摩擦系数设置为0.3,法线方向的设置为硬接触。

图 4 冲击模型示意图Fig. 4 Schematic diagram of impact model

2.2.1 纤维层数对层合板的冲击性能的影响

通过有限元模拟层合板的冲击,冲击应力和损伤云图能较直观地看出层合板的抗冲击性能。将表1 中的A、B-2、C、D 层合板分别用ABAQUS的VUMAT 子程序仿真得到第3 层板和第7 层在t=0.6 ms 时的板应力云图和损伤云图,并且得到A、B-2、C 层合板的接触力-时间和速度-时间曲线。从图5a ~ c 可以看出在相同时刻下,纯木层合板的应力分布面积最大;含有单层玄武岩纤维板的层合板应力分布面积小于含有双层玄武岩纤维的层合板的应力分布面积,是由于含有单层玄武岩纤维板的层合板已经发生破坏,使得冲头对于层合板的接触力减小导致应力分布面积减小。在图5d~e 损伤面积分布中,纯木板层合板的损伤面积是最大的,其次是含有单层玄武岩板的层合板,损伤面积最小的是含有2 层对称玄武岩纤维板的层合板。综上所述,在相同的冲击速度下,相同的铺层厚度下,随着玄武岩纤维的增加,含有玄武岩纤维板的层合板抗冲击性能强于不含玄武岩纤维的层合板。

在图5 可以看出第七层板的破坏情况,含有1 层玄武岩纤维板的层合板的损伤面积大于含有2 层玄武岩纤维板的层合板的损伤面积。这是由于含有2 层玄武岩纤维板的层合板的第6 层板为玄武岩纤维板,吸收了很大一部分破坏的能量。根据图5 和图6 中含有单层玄武岩纤维板的层合板和含有两层对称玄武岩纤维板的层合板的损伤面积图可以看出在相同时间下,顶板的破坏程度是小于底板的,这是由于底板的弯曲程度大于顶板的弯曲程度。C、D 层合板的区别在于第2 层玄武岩纤维板的位置不同,从图6 可以看出C、D 层合板,在相同时间下D 板破坏的程度大于C 层合板,这是由于第2 层玄武岩纤维越靠近底板,越能保护底板的完整性。

图 5 不同层合板t=0.6 ms 时第三层板力学云图Fig. 5 Mechanical cloud diagram of the third layer at t=0.6 ms for different laminates

图 6 不同层合板t=0.6 ms 时第7 层板力学云图Fig. 6 Mechanical cloud diagram of the seventh layer at t=0.6 ms for different laminates

通过冲头与层合板的接触力和冲头的速度变化,来分析不同纤维层数的抗冲击性能。本研究利用有限元软件计算,分别得到A、B-2 和C 三类层合板的接触力-时间曲线和速度-时间曲线,结果分别用图7 和图8 表示。A、B-2 和C 三类层合板的接触力-时间曲线都是存在振幅上升和振幅下降,出现振幅不同的波动现象。从图8 中容易看出,冲头接触层合板的瞬时接触力都迅速增加到最大值后快速下降。下降阶段层合板C 的接触力在1~2 ms 之间存在着较大爬升现象,而层合板A、B-2 接触力的爬升现象并不明显,层合板A、B-2 比C 在更短时间内接触力衰减至零。出现这些现象主要是由于玄武岩纤维板中的纤维对冲头阻碍作用更强导致的。从图8 中的速度曲线容易看出,相比于曲线A,曲线B 速度减小量是A 的1.3 倍,曲线C 速度减小量是A 的1.9 倍。说明纤维对降低冲头的速度效果明显。

2.2.2 纤维铺层对层合板冲击性能的影响

根据玄武岩纤维排列的角度的不同,所得到的材料性能也是不一致的。在B 类层合板的基础上改变玄武岩纤维铺层角度,B-1 为[0°/90°/0°/90°]s排列方式,B-2 为[0°/45°/90°/45°]s排列方式。如图9 可以看出B-1 层合板得到的接触力相比于B-2 层合板的情况提高了10% 左右,而且其接触力下降到零最快,说明玄武岩纤维的角度在一定范围内跨度越大,其抗冲击性能越强。根据速度-时间曲线可以看出B-1 层合板,速度衰减数值相对于B-2 层合板多。这说明B-1 层合板的抗冲击能力高于B-2 层合板。

图 7 层合板的接触力-时间曲线Fig. 7 Contact force-time curves of laminates

图 8 冲头的速度-时间曲线Fig. 8 Speed-time curve of laminates

图 9 不同玄武岩纤维排列情况下的接触力和速度曲线Fig. 9 Contact force and velocity curves of different basalt fiber arrangements

3 结论

本研究通过将Hashin 损伤准则编入ABAQUS的VUMAT 子程序中,利用该子程序模拟相关文献的冲击试验,得到的接触力-时间关系与试验的接触力-时间关系有较好的一致性。对含有相同层数和相同厚度的层合板,并通过VUMAT 子程序模拟玄武岩增强木质层合板冲击试验,可得到如下结论:1)层合板抗冲击性能随玄武岩纤维板数目增加而增强。2)对含有2 层玄武岩纤维的层合板,其中第1 层玄武岩板纤维板均位于层合板顶部第2 层,第2 层玄武岩板越靠近底部,对底部的保护效果越好。3)对只含1 层的玄武岩纤维的层合板,且玄武岩板纤维板位于层合板顶部第2 层,玄武岩纤维排列方式[0°/90°/0°/90°]s优于[0°/45°/90°/45°]s的抗冲击性能。