Cr元素对6061合金挤压型材组织和性能的影响

吕庆玉

(龙口市丛林铝材有限公司,龙口市 265700)

0 前言

6061 合金属Al-Mg-Si 系合金,中等强度,具有良好的塑性和优良的耐蚀性。特别是无应力腐蚀开裂倾向,其焊接性能优良,耐蚀性及冷加工性能好,应用范围广是一种很有前途的合金。可阳极氧化着色,也可喷漆处理,适用作建筑装饰材料。其含有少量Cu,因而强度高于6063 合金,但淬火敏感性也比6063 高,挤压之后需要经过高强度的固溶淬火,才能获得较高的强度[1]。

王峰[2]等研究了Cu 对热挤压Al-Mg-Si 合金拉伸性能及导电率的影响,向Al-0.35Si-0.45Mg-0.13Fe 合金中添入微量Cu 元素后,Mg2Si 析出相得到细化且时效强度提高,随着Cu 元素含量的增加,峰值时效时间缩短,合金抗拉强度不断提高,但伸长率逐渐降低。当Cu含量为0.06%时,合金抗拉强度达到最大值145.7 MPa。合金导电率随着Cu元素含量的增加先升后降,当Cu含量为0.03%时达到最大值60.18%IACS。

潘青林[3]等研究了微量Mn 对Al-Mg-Si 合金的微观组织与拉伸性能的影响,结果表明,微量Mn在Al-Mg-Si合金中主要以粒状α-Al15(FeMn)3Si2弥散相的形式存在,尺寸为12 μm~210 μm,均匀、弥散分布在基体中,有效地钉扎位错和亚晶界,抑制合金热挤压变形过程中的再结晶;均匀化处理过程中微量Mn 可促进长针状β-Al9FeSi 相向粒状α-Al15(FeMn)3Si2相转变,这种含Mn 的α 相弥散颗粒可作为合金时效强化相β′(Mg2Si)的非均匀成核位置,促进β′相的析出,从而强化合金,使合金获得较好的强塑性配合。

目前国内铝合金研究机构、铝挤压行业对Cr元素含量对6061 合金的性能组织影响研究较少,基于此现状,结合我司承接的出口国外挤压型材,客户要求6061 合金型材抗拉强度≥320 MPa,强度指标要求较普通工业材高很多,为了满足客户特殊要求,在GB/T 3190 成分范围内,设计成分配比方案,开展试验研究,以期满足客户要求,并为铝挤压行业同行提供参考。

1 试验方案

1.1 试验材料

试验材料为ϕ120 mm 规格圆铝棒,长度为3 000 mm。在GB/T 3190 的基础上,分别设计两种合金成分,见表1。在1 000 t机台生产线进行挤压,生产的棒材直径为ϕ20 mm,米重为0.847 kg·m-1。

表1 6061合金化学成分(质量分数/%)

圆铝棒铸造工艺流程如下:

试验用两种合金1#、2#经过均匀化退火处理,退火工艺采用单级均匀化制度。首先设定(560±5)℃,升温150 min,温度达到设定温度范围后保温48 min转入冷却炉冷却,强风急冷30 min后,调水压为0.15 MPa冷却80 min,出炉后自然冷却至室温[4]。

均匀化退火后的圆铝棒,切除头部100 mm、尾部切除120 mm,两端取样进行检测分析。低倍组织无裂纹、气孔、羽毛晶、非金属夹杂等缺陷,晶粒度、疏松一级,氢气含量0.14 g/100g·Al。

1.2 实施方案

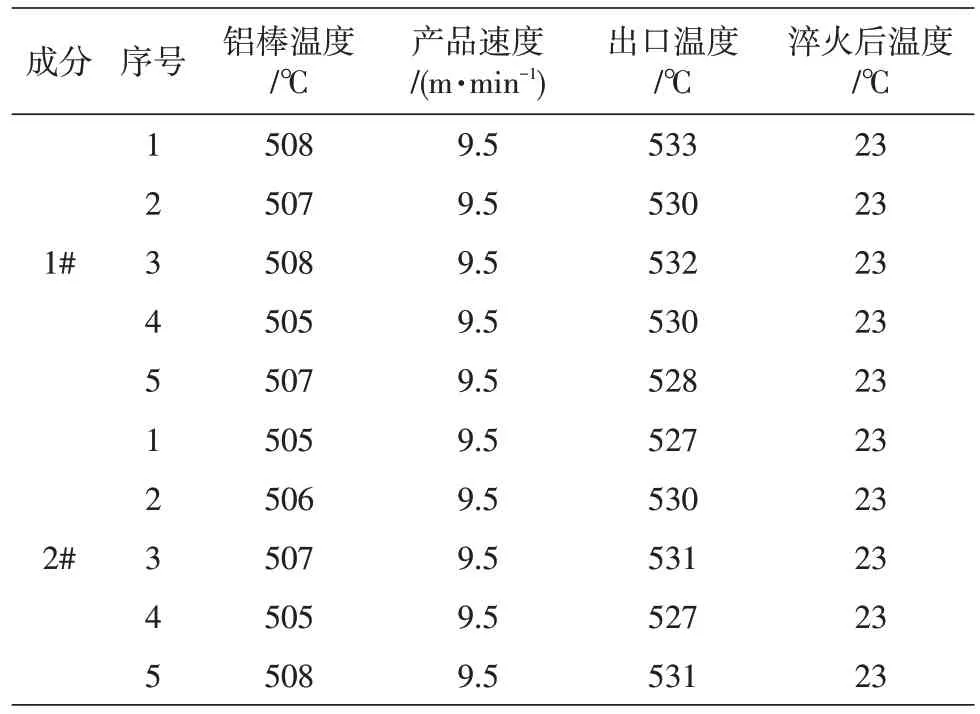

在1 000 t机台上进行挤压试验生产,试验方案见表2。采用一套模具,控制模具温度在450 ℃~480 ℃,挤压筒温度控制在430 ℃~450 ℃,第一根引棒缓慢挤压,不锯切成品。成分1#、成分2#各挤压5根,定尺铝棒长度是500 mm,具体挤压数据见表3。

表2 试验方案

表3 挤压数据

挤压在线淬火后的产品,在铝棒与铝棒挤压型材交接位置中断锯切,然后进行拉伸矫直,拉伸率约1.2%。经过定尺锯切装筐,为了便于时效时通风顺畅,产品用3 mm 厚度横梁隔开。为了消除停放自然时效对产品拉伸性能的影响,最终获得高强度产品,进行如下操作:挤压停放20 h 内装炉进行人工时效,采用燃气纵向大循环时效炉进行时效,温度设定(170±3)℃,升温时间不超1.5 h,保温7 h,出炉后进行空冷,冷却至室温后取样检测。

2 试验结果及分析

2.1 拉伸性能、硬度

拉伸试样参照GB/T 228—2010 标准加工制作,加工成圆形比例试样。采用日本岛津UH-F300KNX液压万能试验机、美国英斯特朗AG0278-107 布氏硬度计进行试验检测,具体数据见表4。

表4 不同成分方案时效后的拉伸性能、硬度对比

成分1#、成分2#挤压型材,在同等条件下挤压、固溶淬火和人工时效,根据检测结果来看两者有明显差异,添加0.22%Cr 元素的成分2#产品抗拉强度平均高约40 MPa,屈服强度平均高约50 MPa,断后伸长率平均高约4%,硬度平均高约15.5 HBW。分析两种成分产生的差异原因,在Si和Mg及Cu含量固定不变的情况下,起主要强化作用的Mg2Si总含量是1.59%,含有0.06%过剩Si,并含有一定量的Al2Cu,这些析出相对时效后产品强度起主要强化作用[5]。6061 合金中添加的0.22%Cr,Cr在铝基体中形成(CrFe)Al7和(CrMn)Al12等金属间化合物,能有效阻碍晶粒长大,提高再结晶温度和范围,并对产品强度有一定的贡献[6]。

2.2 显微组织

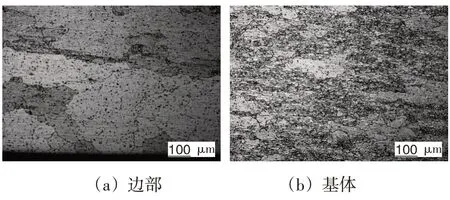

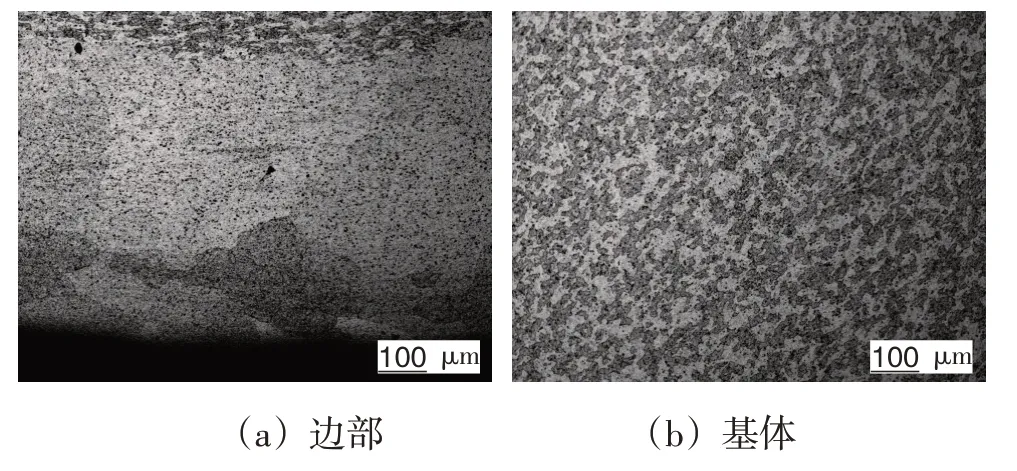

试样经过加工、研磨、电解抛光,腐蚀剂采用法国NF A04-503 标准,氢氟酸∶盐酸∶水=1∶2∶22,腐蚀时间约2 min。清洗后采用德国卡尔蔡司AXIO 金相显微镜对两种成分的挤压产品进行检测分析,具体见图1和图2。

图1 成分1#显微组织

图2 成分2#显微组织

成分1#挤压产品的组织,晶粒均匀性较差,且边部存在大尺寸再结晶晶粒,厚度约3 mm。成分2#挤压产品的组织,边部存在粗晶层,厚度约800 μm;基体晶粒细小均匀,晶粒度级别6~7 级。从显微组织来看,成分2#挤压的制品组织优异,基体晶粒因为添加0.22%Cr的原因有明显改善,这也是产品拉伸性能和硬度有很大提升的根本原因。

3 分析讨论

在6×××系Al-Mg-Si铝合金中,6061是一种较老的合金,属于中等强度可热处理强化铝合金,其淬火敏感性比6063 合金高,需采用较高的淬火强度,后续才能经过人工时效实现强化。其强化相主要是Mg2Si,Mg2Si的Mg与Si之比为1.73,为了获得更高的强度,提高成形性能及焊接性能,大部分合金设计时含有一定量的过剩Si。合金中添加Cu,能明显提高时效强度,随着Cu 元素含量的增加,峰值时效时间缩短,合金抗拉强度不断提高,但伸长率逐渐降低。GB/T 3190 中6061 合金Mn 元素最大允许含量0.15%,所以在生产实践中很少单独作为合金化元素添加。

本文研究的方向和内容,基于Cr 元素含量对6061 合金的组织和性能的影响,因为合金中添加Cr 元素,可以作为Fe 的中和剂,消除Fe 的坏作用,铸态组织(基体和晶界上)出现中尺寸小于5 μm的含Cr相,在铝中形成(CrFe)Al7和(CrMn)Al12等金属间化合物,能有效阻碍再结晶的形核和长大过程,对合金有一定的强化作用,还能改善合金韧性和降低应力腐蚀开裂敏感性。为了满足高强度材料性能和细晶组织,本文试验采用在线水冷淬火,形成过饱和固溶体,然后进行人工时效。最后经过检测分析,试验结果达到了预期效果。

4 结论

(1)6061 合金随着Cr 含量的增加,经过后续的人工时效可以获得优良的产品,抗拉强度高约40 MPa,屈服强度提高约50 MPa,硬度提高约15 HBW。

(2)含有0.22%Cr元素的6061合金,对挤压型材的显微组织有明显的改善作用,Cr 能形成(CrFe)Al7和(CrMn)Al12等金属间化合物,阻碍晶粒长大,对基体晶粒起到能很好的细化作用,改善产品的综合性能。