蓝宝石晶体湿法刻蚀各向异性研究与机理分析

张 辉,钱 珺,洪莉莉

(1.南京工业职业技术大学机械工程学院,南京 210000;2.东南大学机械工程学院,南京 210000)

0 引 言

各向异性湿法刻蚀是通过化学刻蚀液和被刻蚀物质之间的不等向化学反应来实现微纳米结构刻蚀成型的加工方法,其工艺过程简单易控, 尤其对空腔、探针、高宽深比侧壁等干法刻蚀不易加工的不规则复杂结构有着显著优势[1-3]。然而,其刻蚀反应速率和形貌结果受到腐蚀液物化特性(腐蚀能力、吸附特性和扩散速度)和被刻蚀材料本身密度、晶向、原子结构等因素的共同影响[4]。蓝宝石具有较强的化学惰性,常温下几乎不与酸、碱反应,只有在高温下(200 ℃以上)可被氢氟酸(HF)、浓硫酸(H2SO4)、磷酸(H3PO4)以及熔化的氢氧化钾(KOH)所腐蚀[5]。工业生产中,目前主要采用浓硫酸作为各向异性刻蚀剂来实现蓝宝石衬底微结构加工[6-7]。

为了明确蓝宝石湿法刻蚀各向异性特征分布规律,本研究首先通过刻蚀C向极轴晶体半球获取蓝宝石全晶面刻蚀速率和典型球面坐标点表面形貌,然后采用不同温度和浓度配比的浓硫酸溶液刻蚀典型掩膜形状的蓝宝石衬底(C-Plane)获取结构面演化过程和微结构形貌,明确温度、浓度等刻蚀条件对蓝宝石刻蚀微结构和表面形貌的影响作用[8-10]。基于以上实验和数据分析结果,本研究合理解释了蓝宝石各向异性湿法刻蚀机理并明确了最佳刻蚀工艺条件[11-12],为蓝宝石微结构加工提供了理论依据和技术参考。

1 蓝宝石刻蚀各向异性特征实验分析

1.1 蓝宝石全晶面刻蚀速率获取实验

将蓝宝石晶体半球底部紧固于半球刻蚀夹具(专利号:ZL 201510217689.8)[13],进行超声波清洗和烘干,随后置于石英烧杯中加入浓硫酸溶液加热刻蚀,具体实验步操作参考文献[11]。刻蚀工艺要求和所得数据如下:

刻蚀时间:24 h,不搅拌;

刻蚀温度:245 ℃ (波动温差:±3 ℃);

刻蚀对象:蓝宝石晶体半球(C向极轴,D=42 mm±0.1 mm,圆球度φs≥0.99);

刻蚀反应液:98%浓硫酸溶液;

刻蚀缓冲剂:85%浓磷酸溶液;

溶液配比:98%H2SO4∶85%H3PO4(体积配比,下同)=3∶1。

图1 蓝宝石湿法刻蚀晶面速率获取实验。(a)蓝宝石C极轴北半球晶面刻蚀速率分布情况;(b)X轴(a-axis)和Y轴(⊥a-axis)上的蓝宝石晶面刻蚀速率分布数据Fig.1 Etching rate distribution of all crystal planes of sapphire. (a) The etching rate distribution of crystal planes in the northern hemisphere; (b) the etching rate distribution of crystal planes on X-axis (a-axis) and Y-axis (⊥a-axis)

综上分析,蓝宝石晶体晶面刻蚀速率分布特征符合三方晶系晶体各向异性宏观特征规律[14],即:全晶面刻蚀速率绕C轴呈现120°旋转对称,刻蚀速率极大值晶面不在极轴晶面上而是位于某个三角形顶点处且数量为3n(n≥1),同时半球赤道附近晶面刻蚀速率均非常低。此外,相比石英等其他三方晶系晶体,蓝宝石晶面刻蚀速率关于X轴(a-axis)对称性更好,并在任意半球经线方向上均存在多个局部最大和最小值。

1.2 蓝宝石晶体刻蚀微结构及刻蚀过程分析

为了明确蓝宝石晶体各向异性刻蚀微结构形成过程,本研究选用以上晶体半球刻蚀条件,以C(0001)晶片为刻蚀对象并通过化学气相沉积法在其上预置平行于X轴方向和Y轴方向的格栅掩膜[15-16],经过15 min刻蚀获得如下刻蚀结果。

1)X轴掩膜边界侧壁成型分析

WJ(Wullf-Jacodine)刻蚀理论认为,刻蚀结构面的形成是不同速率晶面相互竞争的结果[14]。研究发现,掩膜侧壁刻蚀时,平行于掩膜边界且钻蚀速率值较小的晶面会在刻蚀过程中占据主导地位并逐渐排挤掉具有较高钻蚀的晶面,随后低钻蚀速率晶面相互竞争,最终具有钻蚀速率极小值的晶面胜出形成结构面。为了探索蓝宝石掩膜侧壁刻蚀结构面形成过程,本研究首先将图1(b)平行于X轴晶面刻蚀速率极坐标转换,获得图3(a),然后标注出刻蚀速率极大值晶面和极小值晶面,随后将掩膜边缘视为极坐标速率的曲率中心,刻蚀过程中侧壁面将由距曲率中心距离值局部极小的晶面相互竞争组成。刻蚀初期,P1、P2、P3三个速率极小值晶面构成初始结构面,但P3晶面刻蚀速率远大于P1和P2;随着刻蚀的深入,P1和P2两晶面将排挤掉速率较大的P3晶面形成对称V字形截面,如图3(b)所示。

2)Y轴掩膜边界侧壁成型分析

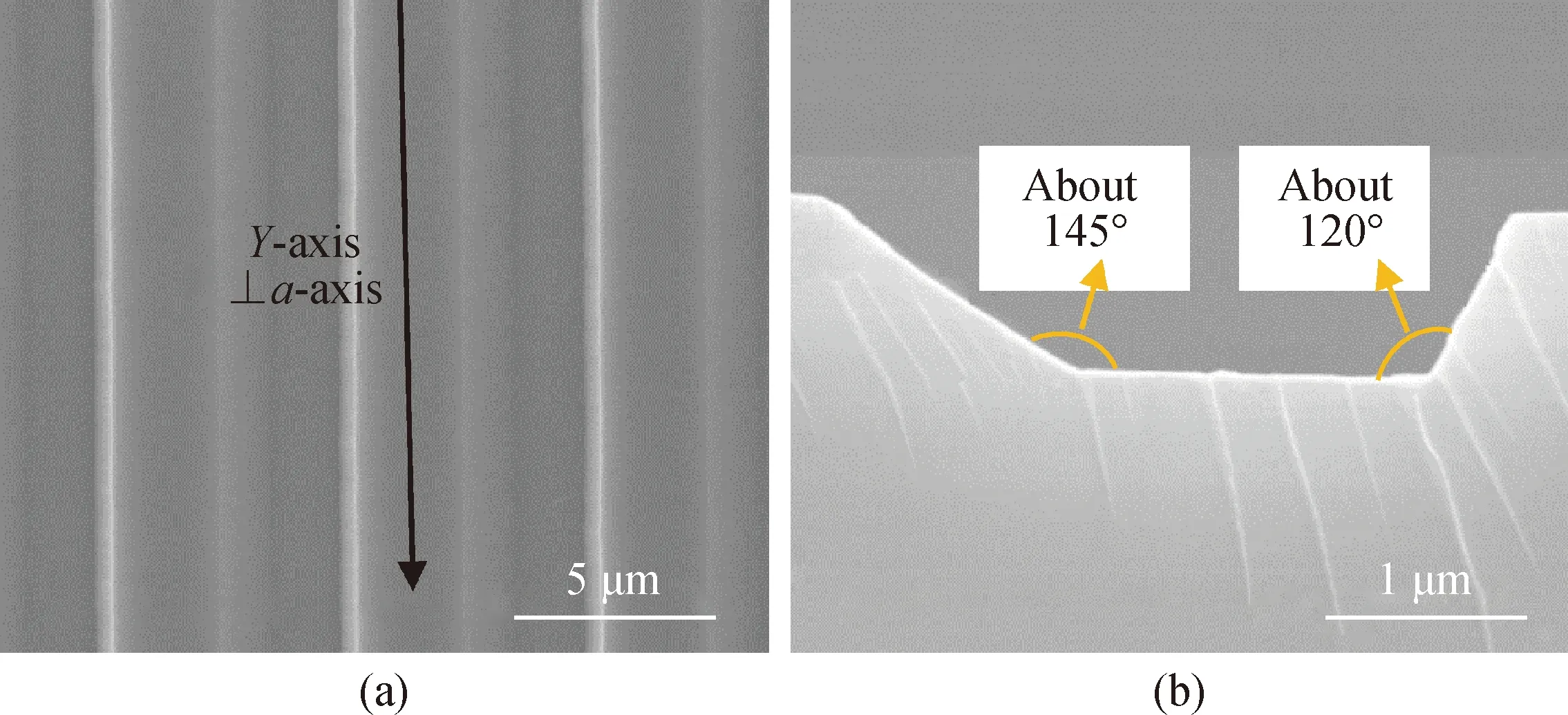

图4 在245 ℃ 98%H2SO4∶85%H3PO4=3∶1溶液中,刻蚀15 min时C(0001)晶片格栅掩膜刻蚀微结构(掩膜边界平行于Y轴)。(a)格栅掩膜刻蚀结果俯视图;(b)格栅掩膜刻蚀结果横截面图Fig.4 In 98%H2SO4∶85%H3PO4=3∶1 solution at 245 ℃ for 15 min, the etched microstructure displayed on C(0001) substrate (mask boundary along the Y-axis). (a) Top view of the etched structure; (b) cross-sectional view of the etched structure

图5 (0001)晶片格栅掩膜侧壁刻蚀结构面形成过程。(a)Y轴(⊥a-axis)上的蓝宝石晶面极坐标刻蚀速率分布数据;(b)不同阶段掩膜侧壁刻蚀结构面组成Fig.5 Formation process of the mask sidewall structure on (0001) plane. (a) The polar coordinate etching rate distribution of crystal planes parallel to Y-axis (⊥a-axis); (b) composition of the mask sidewall structure at different stages

2 蓝宝石各向异性刻蚀机理分析

蓝宝石属于三方晶系金属氧化物,化学式为Al2O3,是由两个铝原子和三个氧原子以共价键形式结合而成的六方晶格晶体,其原子结构在c轴方向呈120°中心对称,a轴方向呈镜像对称,⊥a轴方向呈中心对称,晶胞结构如图6(a)所示。此外,蓝宝石晶体不同晶面原子排列特征明显不同且包含的原子类型和数量比例也有显著差异,如图6(b)和(c)所示。实验研究发现,晶面原子结构与刻蚀速率和形貌特征存在一定对应关系,例如刻蚀速率相近的晶面,其原子结构特征具有相似性或者主要原子类型占比近似;刻蚀速率差异较大的晶面,其原子排列结构往往显著不同[1-2,12]。

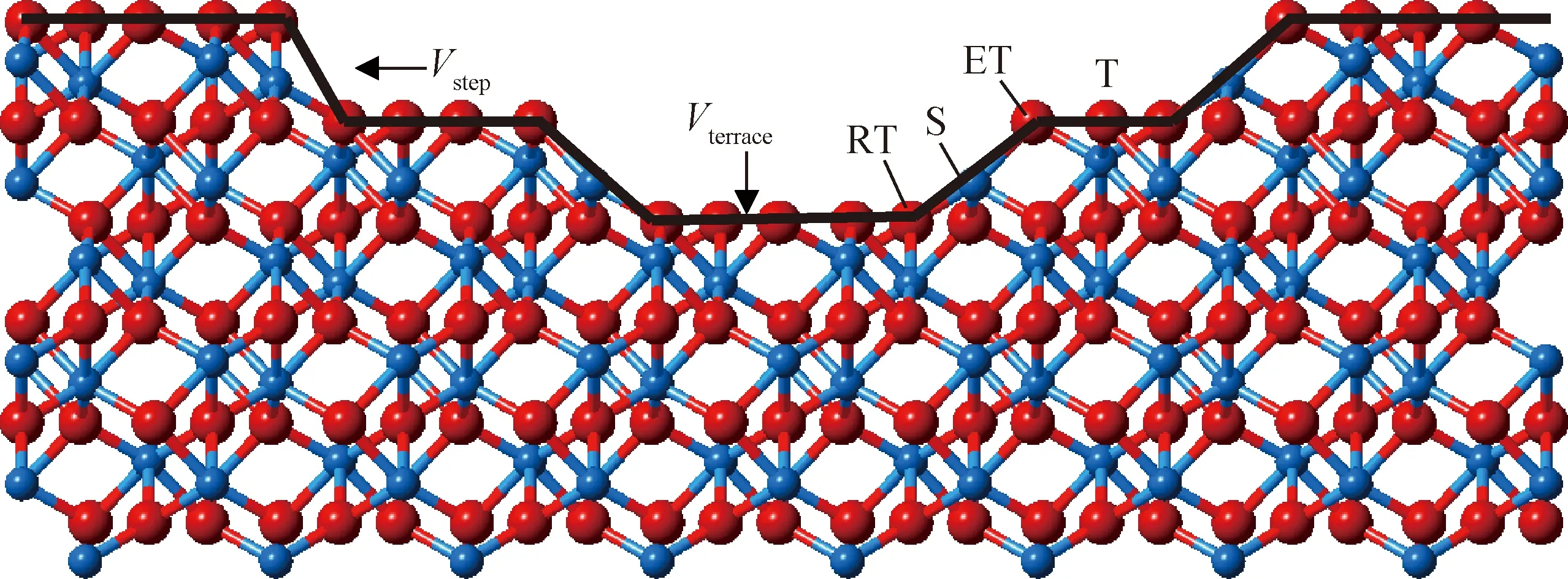

根据分子键能理论,晶片刻蚀时每一个待刻蚀原子都会受到周围相邻原子的键能影响,而且待刻蚀原子一旦被移除,其周围表面原子的配位类型也会相应改变[17]。当待刻蚀原子被移除后,其相邻原子分子键数量减少导致容易被移除,最终会在晶体表面以移除原子为中心向周围不断扩散而引起台阶流动或刻蚀剥离现象发生。图7为C(0001)蓝宝石晶面刻蚀过程中台阶流动演化示意图,图中刻蚀截面原子按照台阶结构被划分为T型台地原子、S型台阶原子,ET型阶边台地原子,RT型阶扰台地原子四种类型。研究发现,刻蚀过程中ET原子由于具有较高的刻蚀活跃性而易被刻蚀,且氧原子的活跃性显著高于铝原子。分析发现,在刻蚀初期,裸露表面的T型原子被首先移除形成初始的台阶结构,接着生成的ET型原子因具有较少分子键而造成键能不足被快速移除引起台阶拓展,形成流动效应。刻蚀过程中新旧台地上的T型原子均具有同等刻蚀概率,导致出现新台阶结构和发生新的台阶流动,最终出现多层台阶结构,如图7所示。也就是说,具有较高刻蚀速率的蓝宝石晶面正是因为大量T和ET原子的快速刻蚀而导致了较高的Vterrace和Vstep速率,最终宏观上表现为晶面高刻蚀速率[18]。

图7 (0001)晶面台阶原子类型及台阶流动演化过程示意图Fig.7 Schematic diagram of step structure and step flow evolution process on (0001) plane

3 刻蚀条件对蓝宝石刻蚀微结构形貌影响作用分析

大量的实验研究表明,单晶材料湿法刻蚀各向异性特征深受外部刻蚀条件影响,例如刻蚀液温度、浓度、配比比例等刻蚀条件的选择往往直接决定着衬底刻蚀速率和表面形貌[19]。为了充分研究外部刻蚀条件对蓝宝石各向异性特征的影响作用,本研究采用单因素实验法针对刻蚀液成分配比和刻蚀温度两个方面对比分析,最终明确最优刻蚀条件为MEMS微纳米器件加工生产提供参考。

3.1 刻蚀液成分配比对蓝宝石微结构形貌影响

刻蚀溶液:98%H2SO4; 85%H3PO4; 98%H2SO4∶85%H3PO4= 5∶1&3∶1&1∶1;

刻蚀温度:温度300 ℃ (±5 ℃);

刻蚀时间:20 min,不搅拌;

刻蚀对象:蓝宝石C(0001)晶片

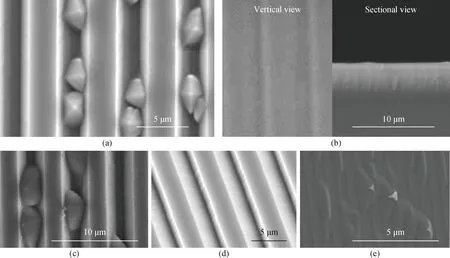

图8为刻蚀温度300 ℃下四种不同配比刻蚀液刻蚀20 min时C(0001)晶片刻蚀形貌,其中:结构面呈V字形,由两个表面光滑晶面组成;缺点是沟槽内产生了大量颗粒状杂乱凸起,导致刻蚀形貌质量较差而无法满足器件使用要求,后经双晶X射线衍射仪分析发现颗粒物为Al2(SO4)3和Al2(SO4)3-17H2O的混合结晶沉积物。2)当刻蚀液为浓度85%H3PO4时,蓝宝石晶面格栅掩膜被严重剥离且蓝宝石晶面几乎没有被刻蚀,也就是说单一浓磷酸无法完成对蓝宝石的刻蚀加工。3)当刻蚀液为98%H2SO4∶85%H3PO4=5∶1时,其刻蚀结构面形貌特征与采用98%H2SO4单一配比刻蚀液时结果相近,即:两结构侧面表面光滑且沟槽内存在较大的颗粒状凸起;但差异之处在于:添加磷酸后,突起数量有所变少且大小较为均匀。4)当刻蚀液为98%H2SO4∶85%H3PO4=3∶1时,蓝宝石晶面格栅掩膜发生了轻微的剥离现象,刻蚀结构面呈V字形,表面存在轻微的条棱状突起,形貌质量相对较高。5)当刻蚀液为98%H2SO4∶85%H3PO4=1∶1时,蓝宝石晶面格栅掩膜发生了较为严重的不规则剥离,破坏了原有格栅边界并导致了不规则杂乱刻蚀形貌,同时由于结晶沉淀物的微掩膜作用产生了少量三角锥状凸起。

图8 300 ℃,不同配比刻蚀液刻蚀20 min时C(0001)晶片格栅掩膜刻蚀形貌。(a)浓度98%H2SO4 刻蚀液;(b)浓度85%H3PO4刻蚀液;(c)98%H2SO4∶85%H3PO4=5∶1刻蚀液;(d)98%H2SO4∶85%H3PO4=3∶1刻蚀液;(e)98%H2SO4∶85%H3PO4=1∶1刻蚀液Fig.8 In different component solution at 300 ℃ for 20 min, the etched microstructure displayed on C(0001) substrate. (a) 98%H2SO4; (b) 85%H3PO4; (c) 98%H2SO4∶85%H3PO4=5∶1; (d) 98%H2SO4∶85%H3PO4=3∶1;(e) 98%H2SO4∶85%H3PO4=1∶1

综上可见,蓝宝石刻蚀溶液添加一定比例的浓磷酸作为缓冲剂,能够有效降低结晶物沉积吸附和减少颗粒状突起产生,但同时也会引起掩膜剥离导致表面形貌质量的下降。上述实验中,相比其他比例浓磷酸的添加,刻蚀液为98%H2SO4∶85%H3PO4=3∶1时,蓝宝石微结构刻蚀获得了较高的加工质量。

3.2 刻蚀温度对蓝宝石微结构形貌影响

刻蚀溶液:98%H2SO4∶85%H3PO4=3∶1;

刻蚀温度:245 ℃(±5 ℃);275 ℃(±5 ℃);300 ℃(±5 ℃);

刻蚀时间:20 min,不搅拌;

刻蚀对象:蓝宝石C(0001)晶片

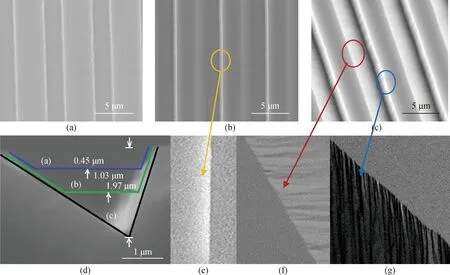

图9展示了刻蚀液配比98%H2SO4∶85%H3PO4=3∶1时,在不同刻蚀温度条件下刻蚀20 min时C(0001)晶片刻蚀形貌,如图9(a)~(c)所示,可见:当刻蚀温度由245 ℃逐步提高到300 ℃时,晶体微结构成型速度明显提升但结构面表面形貌明显变粗糙,呈现条棱状突起,且右侧面相比左侧面更加严重[6]。分析发现,在刻蚀速度方面,温度每提高大约30 ℃,刻蚀速度将增加接近一倍,如图9(d)所示;在表面形貌方面,300 ℃时结构面表面形貌质量相比275 ℃时有所下降,其表面形成了大量小而密集的条棱状突起,这是因为温度的提升致使掩膜层边缘发生了锯齿状微剥离缺失,导致了刻蚀时结构面条纹棱的出现。此外,右侧面相比左侧面条纹棱相对严重,是因为左右两侧面晶面组成不同,其原子结构的差异导致刻蚀过程中原子台阶流动形态不同,也就是刻蚀过程中右侧面T型台地原子相比左侧面更加容易被移除,而ET型阶边台地原子和RT型阶扰台地原子却相比左侧面移除难度更大,最终引起了差异,形貌对比如图9(e)~(g)所示。

图9 刻蚀液配比98%H2SO4∶85%H3PO4=3∶1条件下,不同温度刻蚀20 min时C(0001)晶片刻蚀形貌。(a)245 ℃;(b)275 ℃;(c)300 ℃;(d)刻蚀深度数据;(e)275 ℃时右侧面表面形貌;(f)300 ℃时左侧面表面形貌;(g)300 ℃时右侧面表面形貌Fig.9 In 98%H2SO4∶85%H3PO4=3∶1 solution for 20 min, the etched microstructure displayed on C(0001) substrate. (a) 245 ℃; (b) 275 ℃; (c) 300 ℃; (d) etching depth data; (e) 275 ℃, surface morphology of right side; (f) 300 ℃, surface morphology of left side; (g) 300 ℃, surface morphology of right side

综上可见,温度的提升只是加速了反应速度并没有改变晶面间相对刻蚀速率,因此成型结构面没有发生变化。根据以上实验结果可知,刻蚀温度为275 ℃时,能够保证较优的表面质量情况下,获得较快的刻蚀速率。

4 结 论

本研究开展了大量对比实验和理论研究,充分分析了蓝宝石各向异性特征和产生机理,并明确了外部刻蚀条件对蓝宝石刻蚀微结构和表面形貌影响规律。研究结果表明:浓磷酸作为刻蚀缓冲剂可以很好地消除结晶沉积物实现刻蚀结构面质量的提高;刻蚀温度提高可以加快刻蚀反应速度,但同时会降低表面质量;不论是添加浓磷酸还是改变刻蚀温度,均不会引起蓝宝石晶体整体各向异性特征的改变。根据实验验证结果,相比其他刻蚀条件,275 ℃,98%H2SO4∶85%H3PO4=3∶1配比刻蚀液能够确保较高刻蚀速率的同时获得更好的刻蚀结构面表面质量。