低温热解对褐煤水分回吸的影响

鲁红志,骆晓冬

(中信重工工程技术有限责任公司,河南 洛阳 471000)

褐煤中水分存在形式复杂,在工业应用中,煤中的水分按照存在状态分为化合水、内在水(Minh)和外在水(Mf)[1]。外在水和内在水是吸附在煤外表面和内部孔隙中的呈物理态结合的水,采用机械方法或干燥方法容易脱除;而化合水是以化学键的方式与煤中矿物质结合,常规机械力或低温干燥很难脱除。国外曾开发了褐煤脱水技术,其原理主要是蒸发脱水法[2]。传统蒸发干燥技术有很多种,大部分都是相对低温干燥工艺,干燥介质为热烟道气,利用烟道气与褐煤直接接触使之受热,水分蒸发干燥,效率差,而且褐煤的燃点较低,干燥过程中常常因局部过热,控制不当引起爆炸。而且普通的物理干燥方法,干燥后的煤就像海绵,一旦重新置于潮湿的空气中,又会迅速吸收水分,使之前的干燥失去意义[3]。董继祥[4]对褐煤进行热压脱水实验,并对提质后的褐煤对水分的复吸特性进行研究,结果表明,通过改变褐煤的孔隙结构特征和表面含氧官能团的数量,对防止褐煤自燃和抑制水分复吸具有重要意义。本实验采用低温热解的非蒸发处理方法使煤的表面亲水性结构有所改变,进而改善干燥后褐煤回吸水分现象严重的状况。

1 实验部分

1.1 褐煤在高压反应釜中的低温热解实验

实验采用大连通达反应釜厂生产的CJF-05磁力搅拌高压釜,选用了平庄褐煤进行实验,其空气干燥基水分含量为17.9%。在实验室将原煤破碎,粒度<180 μm(80目),在鼓风干燥箱干燥2 h至质量恒定,将干燥后的煤样作为实验用煤。称取一定量的煤样,放入反应釜中,通入氮气,将反应釜的温度调至300 ℃,在此温度下保持1 h后停止加热,在实验过程中的不同温度阶段收集热解生成的气体。待反应釜冷却到常温后将煤样取出,放入干燥器内。取相同质量的煤样分别在370、450 ℃重复上述热解实验。

1.2 褐煤在马弗炉中的低温热解实验

采用HWSK-5型可编程智能控温仪调节控制马弗炉的温度。称取一定量的煤样,放于坩埚中,轻轻振动坩埚,使煤样平铺,盖上坩埚盖,将坩埚放在坩埚架上送入马弗炉,调节马弗炉的温度至200 ℃,保持30 min,停止加热。将坩埚从炉中取出,在空气中冷却5 min左右后移入干燥器中冷却至室温。取相同质量的煤样分别在260、300、350、400 ℃重复上述热解实验。

1.3 水分回吸的测定

分别称取相同质量经不同热解方式和不同温度处理的各种煤样,平铺在各个有编号的称量瓶里,再将称量瓶(不带盖)放入保湿箱中,每天定时测定各个称量瓶的质量,计算水分的增加量,分析其回吸情况。煤样在保湿箱中吸水直至质量恒定,测定此时各个煤样的内水、外水及全水,且比较不同温度下内外水以及全水的变化情况。

1.4 热解气体的气相色谱分析

实验采用上海海欣色谱仪器有限公司的GC-950气相色谱仪分析热解气体。该仪器共有两个检测器,分为两个通道,一个是氢火焰离子检测器(FID),称之为A通道,该气路主要分析烃类气体CH4、C2H6、C2H4、C2H6和C2H2;另一个是热导检测器(TCD),称之为B通道,主要是检测H2、N2、CO2和CO等气体。

1.5 热解后煤样的红外光谱检测

采用日本岛津IRAffinity-1型傅里叶变换红外光谱仪红外分析仪,用KBr压片法制成薄片,于400~4 000 cm-1范围内收集红外谱图,扫描36次,分辨率4 cm-1。

2 结果与讨论

2.1 高压反应釜低温热解时褐煤水分回吸状况分析

2.1.1热解温度对回吸水分含量的影响

实验考察了褐煤经热解后水分的回吸状况以及温度对水分回吸的影响。不同温度下煤样回吸后全水分(Mt)的含量见图1。

图1 不同温度下煤样回吸后全水分(Mt)的含量

从图1可以看到不同温度下褐煤的水分回吸情况。首先,3个温度下褐煤中的全水分含量都随着时间的推移而增加,最后基本都趋于恒定;其次,在300 ℃与370 ℃时全水分含量分别为8.4%和8.2%左右,温度为450 ℃时褐煤全水分含量远高于300 ℃与370 ℃时的水分含量,全水分含量为10.3%左右,但仍显著低于原煤(空气干燥基水分17.9%)。可见经过高压反应釜低温热解处理后褐煤的水分含量降低幅度很大,而且在一定温度范围内,随着温度的升高,吸水后水分的含量在下降。不同温度下褐煤最终内外水及全水含量见图2。

图2 不同温度下煤样回吸后最终内水(Minh)、外水(Mf)、全水(Mt)的含量

从图2可以看出,在300 ℃与370 ℃下煤中全水和外水的含量基本相同,内水含量有微小的差别。450 ℃下,内外水以及全水的含量都增加,原因可能是在这个温度阶段,气体生成量大增,煤的孔隙率增大,从而导致吸水后水分的含量增幅较大。

2.1.2热解气体的气相色谱分析

通过不同气体在色谱中出现峰的位置和峰面积的大小不同,来测定各种气体的相对含量。用色谱对气体产物组成的分析可以推断一些煤分子结构发生的变化,进而为不同温度下回吸后全水分含量不同的原因分析提供证据,对研究影响褐煤水分回吸的因素有重要作用。不同温度阶段下热解气体中各产物的百分含量如表1所示。

表1 各个温度下热解气体各产物的百分含量 %

由表1可知,在温度200~300 ℃,产生的主要

气体是甲烷(CH4)和二氧化碳(CO2);在370 ℃附近,生成的主要气体是甲烷、氢气(H2)和二氧化碳;在430 ℃附近氢气的浓度相比其他温度段都高,含量最多,在此温度阶段煤中活性含氧官能团发生相应的分解,大量的氢气产生,气体的生成速度也大大加快。由此可以证实,图1中450 ℃时回吸后全水含量相比300、370 ℃时要高出2%左右,原因是生成的气体量增加,孔隙率增大导致的。所以,不是温度越高,褐煤回吸后水分含量就能越有效地降低,而是在一定合适的温度范围内才能使回吸率随着温度的升高而下降,减缓褐煤干燥后水分的回吸。可见温度对低温热解方式处理后褐煤水分的回吸有不可忽视的影响。

2.1.3热解后煤样的红外光谱分析

图3 在105 ℃下普通干燥后褐煤的红外谱图

图4 高压反应釜1 h不同温度热解后煤的红外谱图

2.2 马弗炉低温热解时褐煤水分回吸状况分析

2.2.1热解温度对回吸水分含量的影响

在马弗炉中5个不同温度下对褐煤进行热解实验,其热解后煤样的水分回吸曲线见图5、图6。

图5 普通干燥后以及马弗炉200 ℃热解煤样吸水后全水分(Mt)含量

图6 马弗炉内不同温度下热解30 min煤样吸水后全水分(Mt)含量

图5中在鼓风干燥箱普通干燥过的煤样比200 ℃在马弗炉中低温热解后的煤样水分回吸现象较严重,但是差别不大,因为200 ℃之前的阶段只是干燥脱水,对煤的表面结构以及孔隙率影响较小。

由图6可知,不同温度热解后的煤样回吸全水分含量都随着时间的增加而升高,到最后基本趋于恒定,而且随着温度的升高,全水分的含量在降低,在400 ℃时,全水分的含量为12%左右,水分的回吸量最少,缓解水分回吸现象的效果最好。

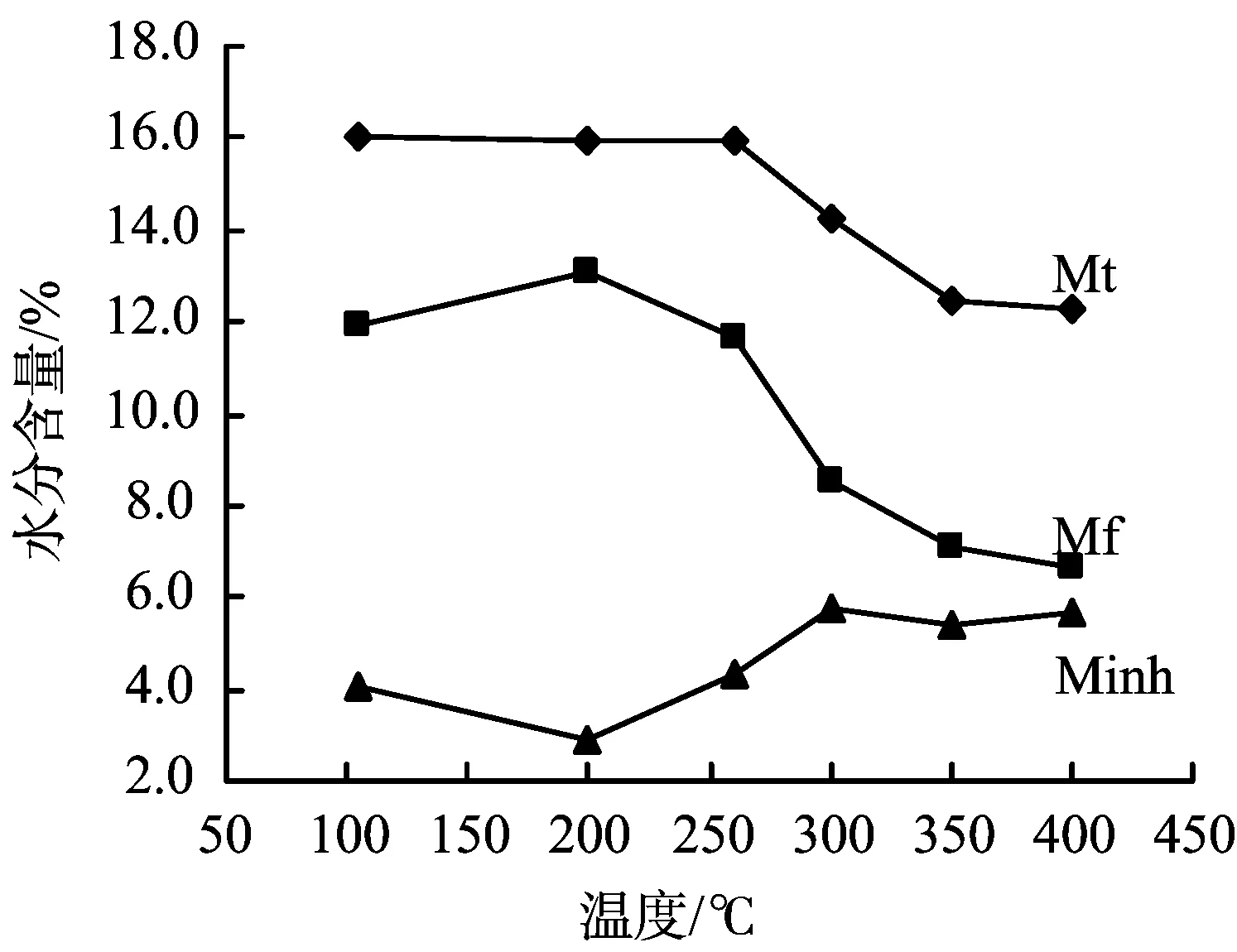

不同温度下煤样回吸后最终全水、内水及外水的含量见图7。

图7 马弗炉内不同温度下热解煤样回吸后的内水(Minh)、外水(Mf)、全水(Mt)的含量

由图7可知,在260 ℃之前煤样的回吸水分含量大小差别不大,从260~350 ℃水分含量变化比较明显,全水和外水的含量都在降低,这可能是由于在此温度段煤表面含氧官能团断裂,含量减少,从而使煤样表面的亲水性降低,且有气体产出,孔隙率也在发生变化。内水含量在此温度段有所升高,内水是指以吸附或凝聚方式存在于煤粒内部直径<10-4mm的小毛细孔中的水分,所以分析原因有可能是煤粒内部<10-4mm的小毛细孔增多导致内水含量的升高,但由于含氧官能团的含量大幅度减少,全水分的含量还是有明显的下降[8]。

2.2.2热解后煤样的红外光谱分析

在马弗炉内热解30 min,不同温度处理后煤样的红外光谱图见图8。

图8 马弗炉30 min不同温度下热解后煤样的红外光谱图

从图8可知,在3 300~3 600 cm-1处的羟基以及在1 700 cm-1附近的羰基和羧基的吸收峰强度和峰面积都随着温度的升高而减小。由此推断随着温度的升高,煤表面含氧官能团的含量在明显降低,这为回吸后煤样全水分含量的降低提供了原因分析的证据。在400 ℃时,羰基的吸收峰基本消失,说明此时羰基已基本分解,全水分的含量在此时也是所有温度下最低的,有效减缓了褐煤干燥后回吸水分严重的现象。105 ℃普通干燥煤样回吸后的全水分是16%,而400 ℃在马弗炉中低温热解干燥煤样回吸后的全水分是12%左右,可见其下降明显。

与高压反应釜370 ℃低温热解干燥的煤样全水分8.2%相比,马弗炉热解方式抑制水分回吸的效果不是很理想,原因有很多,但比较明显的是高压反应釜低温热解是在氮气环境下进行,且热解时间较长,加热结束后,煤样在密闭环境自然冷却到室温,降温时间长。这些优势都是马弗炉热解方式抑制水分回吸效果不及高压反应釜的重要原因。

3 结论

高压反应釜低温热解方式和马弗炉低温热解方式都能比较有效地减缓褐煤干燥后水分回吸的现象,其中高压反应釜的效果相对较好。通过红外光谱检测可知,含氧官能团含量的减少能有效阻止水分的再次回吸,而且随着热解温度的升高含氧官能团的含量降低,高压反应釜和马弗炉的低温热解对含氧官能团都有一定的破坏作用,在高压反应釜450 ℃以及马弗炉400 ℃时,羰基和羧基的吸收峰基本消失,也就是说它们的含量已经很少。通过对热解后煤样内外水的测定可知,煤的孔隙率也是影响水分回吸不能忽视的又一重要因素。高压反应釜的热解实验中,温度的一度升高并不能降低回吸水分的含量,反而有所升高,所以在含氧官能团含量减少的同时,必须考虑孔隙率所带来的影响,才能最大限度地减小热解干燥后煤样的水分回吸率。