融合自注意力机制与门控循环单元网络的宽工况锂离子电池SOC估计

管鸿盛,钱 诚,徐炳辉,孙 博,任 羿

(北京航空航天大学可靠性与系统工程学院,北京 100191)

近年来,电池技术的蓬勃发展推动着电动汽车行业迅速崛起。锂离子电池因其充电快、电压高、能量密度高、寿命长等优点,已经成为电动汽车的主要能量来源[1]。电池管理系统(battery management system,BMS)主要承担电动汽车动力电池智能化管理与维护的任务,其稳定运行极度依赖电池工作状态的监测精度[2]。锂离子电池荷电状态(state of charge,SOC)被定义为电池剩余容量和总容量的比值,用于反映电动汽车的剩余里程,因此是BMS 中最重要的参数之一[3]。准确的SOC 估计可以防止过度充电和放电,延长电池的使用寿命,是电动汽车安全、有效行驶的前提[4]。然而,SOC无法通过传感器直接测量,只能基于电压、电流等可测参数间接估计。而这些参数会受到电池老化、环境温度变化及汽车行驶状态等多种不确定因素的影响,因此准确的SOC 估计已成为电动汽车发展中急需解决的问题。

深度学习方法能够在不需要电池工作原理知识或复杂数学模型的前提下自动学习可测量参数与SOC 之间的非线性关系,逐渐在锂离子电池SOC估计领域得到越来越多的应用[5-6]。基于深度学习的SOC估计方法主要包括前馈神经网络(feedforward neural network,FNN)、卷积神经网络(convolutional neural network,CNN)、循环神经网络(recurrent neural network,RNN)等。例如,Zhang 等[7]提出了一系列基于Levenberg-Marquardt算法的FNN智能SOC 估计方法,在四个典型的驾驶循环数据上实现了高精度SOC估计。How等[8]开发了具有不同隐藏层数量的FNN 模型用于SOC 估计,并全面分析了隐藏层数量对估计精度的影响。Hannan等[9]提出了一种具有学习率优化策略的CNN 方法,在变化温度下实现了SOC 准确估计。Liu 等[10]提出了一种基于CNN的SOC估计方法,实现了不同估计条件下的准确估计。Chen 等[11]提出一种具有扩展输入和约束输出的RNN 网络模型,有效缓解了RNN神经网络SOC 输出波动性大的问题。Tian 等[12]提出了一种基于CNN和RNN的融合神经网络SOC估计方法用于充电过程SOC 的准确估计。与经典FNN 和CNN 相比,RNN及其变体长短期记忆(long short-term memory,LSTM)神经网络和门控循环单元(gated recurrent unit,GRU)神经网络具有时序记忆能力,能够较好地处理时间递归问题。

相比LSTM,GRU具有结构简单和计算复杂度低等优势,在锂离子电池SOC 估计中可以取得较为理想的效果。例如,Yang 等[13]提出了基于GRU的SOC 估计方法,并在两种电池的动态工况数据上验证了方法的有效性。Hannan 等[14]提出了基于双层GRU模型的SOC估计方法,并在公开数据集上验证了其估计精度优于常规的FNN 和CNN 方法。朱元富等[15]提出了基于双向LSTM/GRU 的锂离子电池SOC 估计方法,在不同温度条件下实现了SOC 的准确估计。然而,上述方法在超长序列特征提取方面仍存在一定局限。随着时间的不断延长,GRU 难以捕捉到序列的长期相关性,并出现梯度消失问题,从而限制SOC估计性能。Vaswani等[16]在开发Transformer 模型时,首次提出了自注意力机制(self-attention mechanism,SAM)模型。它是一种通过计算相关矩阵来捕捉远距离依赖的注意力操作。SAM 直接计算输入序列的自相关性,具有提取长时序相关特征的优点,能够弥补GRU在捕捉序列长期相关性方面的缺陷。

因此,针对宽工况条件下锂离子电池SOC 的长序列相关特征难以有效表征这一问题,本工作将GRU 短时处理能力与SAM长时序特征提取能力相结合,并通过建立锂离子电池电压、电流与SOC的非线性映射关系开展的SOC 估计研究。本工作剩余部分的组织如下:第1 节说明了融合SAM 和GRU 的神经网络模型(SAM-GRU 模型)结构以及SOC估计流程;第2节介绍了用于SAM-GRU模型验证的锂离子电池试验方案和试验装置,并对收集的数据进行了简要分析;第3节在一定范围内放电倍率、环境温度以及放电倍率-环境温度混合工况下分别进行了案例验证,并对SAM-GRU 模型和GRU 模型的SOC 估计结果进行了比较;最后,第4节介绍了本工作得出的主要结论。

1 SOC估计建模

1.1 自注意力机制

自注意力机制(SAM)通过计算注意力分数表征数据与序列中其他数据的相关关系,可以有效捕获序列的自相关特征,结构如图1所示。SAM的数学表达式如式(1)所示。首先将输入向量X编码为三个新的向量,即查询(Q)、键(K)和值(V)。然后使用softmax 函数计算查询向量和建向量的相似性,即注意力得分。最后将注意力得分向量与值向量相乘得到SAM的输出。

图1 SAM结构示意图Fig.1 Diagram of the SAM structure

式中,X是锂离子电池电压、电流经过线性变换得到的多维向量,将其作为SAM 的输入;Wq、Wk和Wv是权重;Q、K和V分别是查询、键和值;dK是键K的维数。

softmax(P)函数计算公式如式(2)所示:

式中,P=[p1,p2,…,pl]是softmax函数的输入向量。

根据上述公式,可以看出SAM 的输出是通过对比输入序列中的所有位置来计算的。而在锂离子电池实际使用过程中,用于SOC 估计的输入序列时间跨度较大,SAM 能够对SOC 序列和输入序列间的全局依赖性进行建模,而不考虑它们的距离,这表明了相对于循环神经网络它在SOC 长序列特征提取方面具有特殊优势。因此,可以采用SAM来增强SOC估计的时序相关性。

1.2 门控循环单元

门控循环单元(GRU)利用门机制调节信息流,并确定序列中数据信息保留或丢弃,将先前时刻信息传递给序列进行时序数据处理,具体实现方式见图2。

图2 GRU网络的循环单元结构Fig.2 The structure of GRU network

GRU 具有一个重置门和一个更新门。重置门的作用是控制历史信息的保留。更新门用于控制先前单元状态和当前输入对当前单元状态的影响。GRU的数学计算过程如式(3)所示:

式中,rt、zt、h͂t、ht分别是重置门、更新门、候选单元状态和当前单元状态;xt是其输入;W是权重;b是偏置;σ(·)和tanh(·)分别是sigmoid 函数和tanh函数,计算公式如式(4)和式(5)。

GRU 可以通过学习决定更新和重置的内容,可以充分捕获SOC 序列的短时依赖关系。尽管GRU 在一定程度上缓解了传统RNN 存在的梯度消失问题,但在SOC 估计问题中,由于输入序列较长,早期信息在GRU 的循环单元间多次传递,在反向传播过程中仍容易出现梯度消失问题,从而导致早期数据信息被遗忘。

1.3 模型构建

为了实现宽工况下锂离子电池SOC 的有效表征,本文构建了融合SAM与GRU的神经网络模型(SAM-GRU 模型),如图3(a)所示。电压和电流是电池实际运行中比较容易获得的外特性参数,且与电池SOC 之间存在紧密关系,因此在本工作中作为SAM-GRU 模型的输入向量。隐藏层包含SAM层、GRU 层和全连接层(FC),用于学习电压、电流到SOC 的映射关系。输出层输出SOC 估计值。此外,图3(b)给出了传统GRU 网络模型,用于与SAM-GRU 模型进行电池SOC 估计结果的比较分析。

图3 锂离子电池SOC估计模型Fig.3 SOC estimation model for Li-ion batteries

SAM-GRU模型的输入向量如式(6)所示:

式中,xk=[Uk,Ik],Uk、Ik分别是第k个时间步的电压和电流。

如图3(b),输入数据X经过FC0、SAM、GRU、FC1、FC2等多层网络得到SAM-GRU模型的输出。SAM-GRU模型的运算过程可用式(7)表示:

进一步地,锂离子电池SOC 估计方法的具体流程如下:

步骤1:数据收集及预处理

首先将收集的锂离子电池数据划分为训练集和测试集。为了提升模型的收敛速度和精度,对数据进行归一化处理,将原始数据映射到区间[0,1]。采用的归一化方式如式(9)所示:

式中,X*为归一化后的数据,X为原始数据,Xmax原始数据样本的最大值,Xmin原始数据样本的最小值。

步骤2:构建SAM-GRU模型

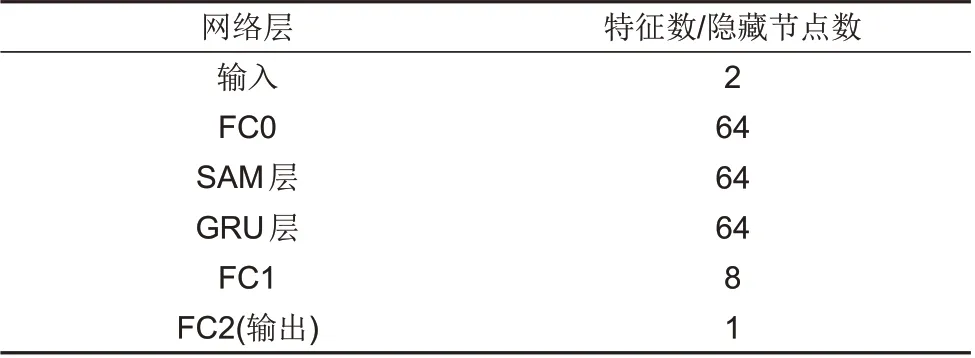

网络结构确定为如图3(a)所示的SAM-GRU模型。使用滑动窗口方式输入,窗口长度为400,滑动步长为100。SAM-GRU网络的超参数如表1所示。

表1 SAM-GRU网络模型超参数Table 1 SAM-GRU network model hyperparameters

步骤3:训练网络模型

模型的训练和测试在笔记本计算机(操作系统:Window11 64 位,CPU:12th Gen Intel(R) Core(TM) i5-12500H,GPU:NVIDIA GeForce RTX 3050Ti Laptop GPU)上进行,网络模型在Pytorch环境中搭建。模型训练使用Adam作为优化器,学习率设为0.001。使用均方误差(MSЕ)作为损失函数。批量大小设置为128,迭代次数为300。通过训练过程对SAM-GRU模型的权重进行更新,最终实现模型的参数化。

步骤4:测试网络模型

基于测试数据集测试步骤3训练好的SAM-GRU模型。采用均方根误差(RMSЕ),平均绝对误差(MAЕ)和最大绝对误差(MAX)三个指标评价SAMGRU 模型的SOC 估计精度。其中,RMSЕ 反映估计的稳健性,MAЕ 反映估计的准确性,MAX 反映估计的波动范围。具体计算公式如式(10)~(12)。

其中,n为SOC 序列的数据的长度;yi、表示在第i个时间步的SOC真实值和估计值。

2 锂离子电池试验及数据收集

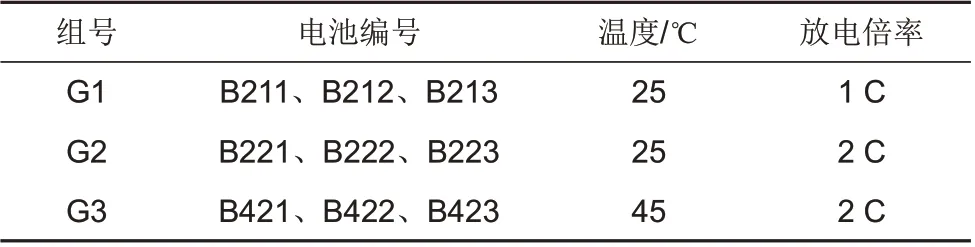

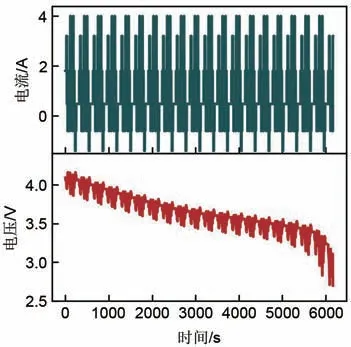

在电动汽车行驶过程中,由于路况、气候环境等因素,锂离子电池会面临不同倍率的放电工况和多变的温度条件。为了验证SAM-GRU模型在不同温度、放电倍率下的SOC 估计结果的准确性,采用图4所示测试系统开展锂离子电池动态工况循环老化试验。所搭建的测试系统主要分为温控箱、充放电测试仪、数据采集和监测平台等部分。其中,温控箱用于保持恒定的环境温度,充放电测试仪为电池施加特定的电压、电流载荷,数据采集装置负责实时传输传感器采集的电压、电流等数据,监测平台用于监测试验进程和储存试验数据。试验对象为商用磷酸铁锂电池(18650 圆柱形电池),额定容量为2 Ah。如表2所示,采用不同温度和放电倍率下的三种测试方案开展被测电池充放电循环测试,每种测试方案测试3 个电池。对于每种测试方案,通过恒流(CC)、恒压(CV)步骤进行充电,以C/3充电至截止电压4.2 V,立即进入4.2 V恒定电压充电阶段,直到充电电流降至截止电流C/20。在CC-CV充电步骤完成之后,进行1 C或2 C放电倍率的北京公交动态应力测试(Beijing bus dynamic stress test,BBDST)工况放电,直到电压降至截止电压2.7 V。BBDST 工况的电流、电压激励如图5 所示。各组电池按照表2 的测试方案进行BBDST 工况测试。三组试验涉及了两个放电倍率和两个环境温度,通过混合三组电池数据可得到放电倍率-环境温度混合工况数据。为考虑电池容量退化对SOC的影响,每个电池测试50 个充放电循环。试验收集的数据主要包括电流、电压和时间,数据的采样间隔为1 s。

表2 试验分组Table 2 Lithium-ion batteries test grouping

图4 电池试验系统Fig.4 Battery test systems

图5 BBDST工况Fig.5 BBDST service curve

采用多项回归法拟合电池的容量退化曲线,剔除容量异常循环和不完全充放电循环等异常数据后,将剩余的BBDST 放电循环数据用于构建数据集。图6 给出了25 ℃、2 C 放电倍率下BBDST 放电循环的SOC曲线,浅色对应较小循环的SOC曲线,颜色越深对应越大循环的SOC 曲线。可以看出随着充放电循环次数的增加,受容量退化的影响,锂离子电池SOC下降的速率逐渐变快。

3 结果与分析

3.1 不同放电倍率下的SOC估计

使用表2 所示25 ℃下的G1(放电倍率1 C)和G2(放电倍率2 C)两组电池数据对基于SAM-GRU模型的SOC 估计方法进行验证。其中,B211 电池、B212 电池、B221 电池、B222 电池用于模型训练,B213电池和B223电池用于测试。

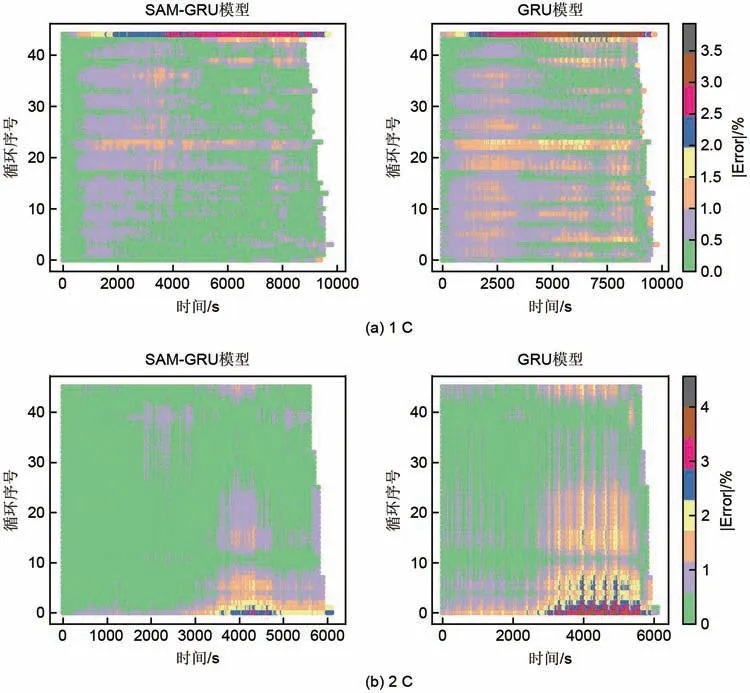

放电倍率为1 C和2 C下的锂离子电池SOC估计结果如表3所示。可以看出在两种不同的放电倍率下,SAM-GRU 模型估计SOC 的RMSЕ、MAЕ和MAX 均低于GRU 模型。进一步地,图7 给出了1 C和2 C放电倍率下所有时刻的SOC估计的绝对误差云图,计算方式如式(13)所示。

图7 不同放电倍率下的SOC估计误差Fig.7 SOC estimation errors at different discharge rates

从整体上来看,在两个不同放电倍率下,SAMGRU模型绝大部分时刻的SOC估计误差低于GRU模型,且在各循环内的误差波动较小。例如,在放电倍率为1 C 条件下[图7(a)]的第44 循环,2000 s后两个模型的估计误差都超过了2%,GRU模型多个时刻的误差高于3.5%,而SAM-GRU 模型将最大误差控制在3.5%以下。此外,在放电倍率为2 C条件下[图7(b)]前8 个循环的第3000 到6000 s,GRU 模型大部分时刻的估计误差超过2%,而SAM-GRU模型实现了准确的SOC估计。

3.2 不同温度下的SOC估计

将表2所示的G2(温度25 ℃)和G3(温度45 ℃)数据用于验证SAM-GRU 模型在不同温度下的SOC 估计性能。其中,B221 电池、B222 电池、B421 电池、B422 电池用于模型训练,B223 电池和B423电池用于测试。

表4给出了温度为25 ℃和45 ℃下的锂离子电池SOC估计结果。可以看出相比GRU模型,在两种不同温度下SAM-GRU模型均实现了更高精度的SOC估计,RMSЕ和MAЕ降低了24%以上。所有时刻的SOC估计结果如图8所示。从图8(a)中可以观察到,25 ℃下SAM-GRU 模型大部分时刻的估计误差保持在0.6%以下,相比GRU模型有很大提升。从图8(b)可以看出,45 ℃下SAM-GRU模型在所有循环的前3000 s 均实现了超高精度的SOC 估计,估计误差在0.4%以下。此外,45 ℃下GRU模型前10 个循环的第3500 到6000 s 的SOC 估计误差较大且波动性强,而SAM-GRU模型误差较小且有效抑制了误差的波动。

表4 不同温度下的SOC估计误差(%)Table 4 SOC estimation errors at different temperatures (%)

图8 不同温度下的SOC估计误差Fig.8 SOC estimation errors at different temperatures

3.3 混合工况下的SOC估计

参考文献[17-18]的验证设置方法,本工作从表2 所示G1、G2 和G3 中各取前两个电池构建训练集用于模型训练,剩余的3 个电池(B213 电池、B223 电池和B423 电池)用于测试,以充分利用试验数据验证SAM-GRU 模型在放电倍率-环境温度混合工况下的锂离子电池SOC估计性能。

混合工况下的SOC 估计结果如表5 所示。可以看到,SAM-GRU 模型在三个工况下的SOC 估计精度均高于GRU模型,RMSЕ、MAЕ和MAX均有所降低。混合工况下SAM-GRU模型的估计误差值与不同放电倍率(表3)、不同温度(表4)下几乎保持一致,同样实现了高精度。图9给出了混合工况下所有时刻的SOC估计误差。可以观察到,SAMGRU模型在2 C、45 ℃工况下[图9(c)]的估计误差波动最小,而在1 C、25 ℃工况[图9(a)]下的波动最大。在1 C、25 ℃工况下[图9(b)],SAM-GRU模型相比GRU 模型有很大提升,大部分时刻估计误差在0.8%以下。

表5 混合工况下的SOC估计误差(%)Table 5 SOC estimation errors under mixed conditions (%)

图9 混合工况下的SOC估计误差Fig.9 SOC estimation errors under mixed conditions

4 结论

为捕获宽工况下锂离子电池SOC 长时序相关性,提高SOC估计精度,本工作构建了SAM-GRU神经网络模型,以锂离子电池的电压和电流作为输入,对其循环老化过程中的SOC 进行估计。通过开展BBDST 工况循环测试,在一定范围内的放电倍率、环境温度以及放电倍率-环境温度混合工况下分别对所提出的SAM-GRU模型进行了验证。结果表明,与传统GRU 网络相比,SAM-GRU 模型在上述三种使用工况下均得到了更准确的SOC 估计,RMSЕ、MAЕ和MAX值分别在0.62%、0.55%和3.3%以下。说明该方法对放电倍率和环境温度具有较强的鲁棒性,能够有效应对放电倍率和温度变化的场景,可为电动汽车SOC估计提供技术参考。