镀镍碳纤维增强铜基矿车制动材料制备及性能分析

李雪伍,段世龙,张传伟,石 甜

(西安科技大学 机械工程学院,陕西 西安 710054)

0 引 言

铜基复合材料具有较高强度、良好耐热性和优异耐磨性等特点,并且中低温工况下仍能保持较稳定的摩擦系数[1-2],这些优异性能使其在矿山重载车辆的传动装置及制动领域具有广阔的应用前景。然而,铜基体硬度较低,且高温工况下易发生软化,导致材料力学性能下降,制约了其在矿山领域的广泛应用[3]。因此,对铜基体进行强韧化处理,是提高矿车制动材料力学性能的有效手段和方法。

碳纤维具有高比强度、高比刚度、高耐磨性、较低热膨胀系数等优点,因此作为极具吸引力的增强材料被广泛应用于改善金属基体强度、塑性及摩擦学性能[4-5]。碳纤维不但可以增强基体强度,提高材料抗冲击韧性,并在摩擦过程中形成碳颗粒从而起到自润滑效果[6-7]。GRAKOVICH等研究碳纤维增强PTFE复合材料,发现碳纤维对复合材料物理机械性能影响不大,对复合材料摩擦学性能有着突出表现[8]。CAO等通过摩擦搅拌处理制备铝合金材料,研究发现在基体铝中加入碳纤维能有效抑制微裂纹成核,且复合材料硬度增加46.8%,磨损量至少降低70%[9]。然而,由于碳纤维表面能较低,与基体间润湿性较差,导致碳纤维与金属界面结合性能不佳,同时界面处的简单机械结合强度较低,且在重载及外力作用下,碳纤维易从基体中拔出,其优异性能无法充分发挥,导致矿车制动试验结果远低于预期目标。

碳纤维表面金属化是一种解决界面结合问题的有效方法[10]。研究人员通过在碳纤维表面生长纳米颗粒来提高与金属基体界面结合性能[11]。DONG等采用表面改性碳纤维增强铝合金,研究发现经表面改性处理的碳纤维复合材料与Al6061基材相比,硬度提高23.3%,磨损率降低49.04%[12]。WANG等分别制备Cu-Ni-graphite复合材料和银改性Cu-Ni-graphite复合材料,发现改性复合材料界面得到有效强化,且维氏硬度、抗弯强度均高于未改性材料,从而表现出更佳的耐磨性[13]。

大量研究表明增强体含量、尺寸、分布及制备方法与复合材料性能密切相关[14-15]。然而,基于不同尺度镀层改性碳纤维对矿车制动铜基复合材料性能影响与作用关系的相关文献鲜有报道[16]。文中采用放电等离子烧结技术制备CF/Cu复合材料,并通过试验系统讨论镀镍碳纤维长度对复合材料微观结构及力学性能的影响。同时,进一步通过有限元数值模拟及分析,研究碳纤维长度对复合材料力学性能与应力场分布的影响及作用规律,论文研究对于新型矿车制动耐磨复合材料的设计与研制奠定了理论和试验基础。

1 试验材料与表征

1.1 试验材料

试验所需球形制动铜粉(粒径:500目;纯度:99.9%)购自复梵五金有限公司,其微观形貌如图1(a)所示。从图1可以看出,铜粉呈圆球状,且粒径分布均匀,其直径约为10~50 μm,同时表面干净无杂质。试验用T700级碳纤维长丝基本参数见表1,其他材料和具有分析纯等级的试剂均购于阿拉丁试剂公司。

表1 试验用碳纤维性能参数Table 1 Performance parameters of CF for experiment

1.2 试验过程

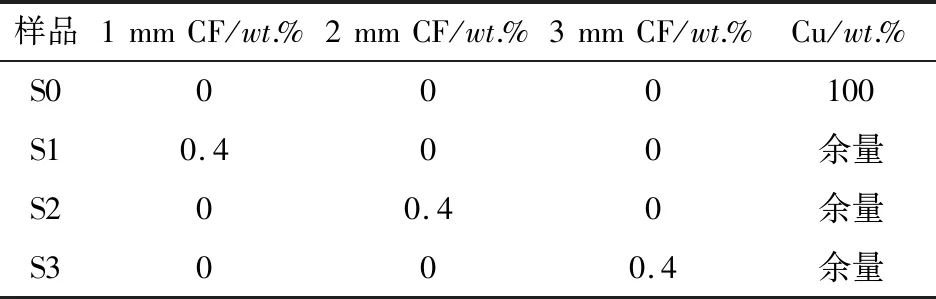

试验采用经镀镍处理后的碳纤维,镍层采用传统化学镀方法,步骤为除胶、粗化、活化、敏化、化学镀。试验用不同铜基复合材料成分见表2,配料过程中,首先将碳纤维在无水乙醇中超声分散30 min;然后,将铜粉加入悬浮液,采用玻璃棒搅拌得到均匀混合浆液,进一步将浆液置于80 ℃真空干燥箱中5 min;最后,将制备粉末样品装入圆柱形石墨模具(内径为25 mm),在SPS-3.20MKⅡ型放电等离子烧结设备中进行烧结,制备过程中设置温度为850 ℃,升温速率为85 ℃/min,烧结压力为50 MPa,保温时间为10 min,即可得到CF/Cu复合材料。上述复合材料制备过程如图1(b)所示。

表2 试验用不同铜基复合材料成分Table 2 Different compositions of copper matrix composites used in experiment

1.3 试验表征

采用扫描电子显微镜(SEM,ZEISS Gemini 300)观察碳纤维及复合试样表面微观形貌,借助X射线能谱仪(EDS)对碳纤维及复合材料微区成分进行表征,通过X射线衍射仪(XRD,Rigaku Ultimate Ⅳ)对烧结材料物相展开分析,以准确获得铜基制动材料组成,其试验条件:Cu靶、40 kV电压、40 mA电流、10°~80°扫描角度、扫描速度为5°/min。采用HVS-1000Z型数显显微硬度计表征试样硬度,其施压载荷为9.8 N,施压时间为15 s,分别在每个样品表面施加5个压痕,然后取平均值为最终硬度值。采用UMT-3多功能摩擦磨损试验机对复合材料摩擦系数、磨损率展开分析,其试验条件:常温环境,对摩材料为10 mm直径Si3N4陶瓷球,载荷为3 N,滑动速度为10 cm/s,摩擦往复行程为5 mm。最后,借助ANSYS仿真软件分析不同长度CF/Cu复合材料应力场分布。

2 结果与讨论

2.1 微观形貌

图2表示碳纤维表面微观形貌及断面元素线扫描。从图2(a),(b)可以看出,未镀镍碳纤维表面较为光滑平整。图2(c)表示镀镍碳纤维表面微观形貌,可以看出,碳纤维表面被镍镀层包覆,且镀层较为均匀致密,但镀镍后碳纤维表面变得粗糙,表明镀层后碳纤维能有效改善纤维与基体界面结合性能,即在摩擦磨损过程中能有效将载荷通过界面传递至碳纤维,使碳纤维成为受力承载体[17-18]。但是,碳纤维表面部分区域出现团聚现象,表现为大小各异的“结状瘤”,这可能是由于Ni与C相互扩散结合的结果。“结状瘤”的出现一方面有利于增加碳纤维质量,在混料过程中促进碳纤维弥散分布。另一方面有利于增加碳纤维表面粗糙度,从而有效提升比表面积,并促使碳纤维与基体通过机械互锁增强界面结合能力[19]。进一步从图2(d)所示的镀镍碳纤维截面形貌图可以看出,镀镍后碳纤维表面变得粗糙,且直径有所增大,其表面镍镀层厚度约为439 nm,同时镍镀层与碳纤维之间结合较为紧密,无明显空隙,表明镍与碳纤维并非简单机械结合[20],这可能是由于碳纤维表面金属化过程中Ni与C相互扩散,从而改变其界面结合方式。

图2 碳纤维表面微观形貌及断面元素线扫描结果Fig.2 Surface morphology of carbon fiber and line scan result of cross-section element

为进一步观察镀镍碳纤维的界面微观结构,对其断面进行元素线扫描,结果如图2(e),(f)所示,可以看出,碳纤维断面主要包含C,Ni,O 3种元素,且沿线扫描方向界面处元素含量发生变化,在1~2 μm处碳含量呈线性增加,镍含量则逐渐降低。对于6~7 μm位置,碳含量呈线性降低,镍含量则逐渐增加,上述元素含量变化位置对应镍镀层与碳纤维界面结合区。进一步观察发现,碳纤维和镀层之间元素含量变化过程连续,未出现元素变化断层现象,表明碳纤维与基体结合紧密,无分层缺陷。同时从图2(f)可以看出,碳纤维被镍镀层包围,烧结过程中可有效抑制碳纤维与基体发生反应。此外,O元素的出现主要是由于镀镍后,表面涂层在大气中发生氧化形成氧化膜所致[21],这在后续碳纤维断面元素面扫描测试中进一步得到验证。

图3表示碳纤维断面微观形貌、EDS及元素面扫描测试结果。如图3(a)所示,镀层Ni与碳纤维结合紧密,碳纤维被镀层完整包覆,镀层Ni紧实沉积在碳纤维表面,且无明显分层特征。镀镍碳纤维截面中C,Ni元素分布如图3(c),(d)所示,观察发现碳纤维表面Ni元素分布均匀致密,并呈圆环状围绕在C元素周围,且与C元素分布相匹配。图3(e)表示镀镍碳纤维表面O元素分布,可以看出,O元素与Ni元素分布较为一致,并呈圆环状,且分布相对不均匀,同时O元素含量远低于Ni元素。

图3 碳纤维断面微观形貌、EDS及元素面扫描结果Fig.3 Micro-morphology,EDS and element surface scanning results of carbon fiber section

图4表示不同长度碳纤维增强铜基复合材料SEM图。从图4(a)可以看出,基体表面较为光滑,但部分区域出现孔洞现象。从图4(b)可以看出,条纹状碳纤维弥散分布于基体中,且纤维分布方向与压制方向无明显联系,同时碳纤维呈孤立状态存在于基体中,且未出现明显团聚及缠绕缺陷。这可能是由于碳纤维长度较短,并且镀镍后碳纤维质量有所增加,表面共价键转变为金属键,减弱了碳纤维之间的吸引力,使其能够与基体更好地结合[22-23]。从图4(c)可以看出,当碳纤维长度增加至2 mm时,铜基制动材料表面碳纤维取向随机,并“钉扎”于基体中,且表面无明显孔洞及缝隙,仅部分区域出现轻微碳纤维聚集区。这是由于镀镍碳纤维与基体具有较好界面结合能力,碳纤维在加压烧结过程中有助于气体排出,从而减小孔洞和缝隙的产生[24-25]。上述研究表明分散良好的镀镍碳纤维可有效促进基体致密化[26],同时验证了SPS烧结技术用于矿车制动金属复合材料制备的可行性[27]。此外,随着碳纤维长度的进一步增加,材料表面出现明显团聚和缠绕特征,同时出现孔洞、缝隙等缺陷,如图4(d)所示。这是由于碳纤维和铜比重相差较大,随着碳纤维长度增加,混粉时不易搅拌均匀,出现纤维堆积,从而导致静置烘干时碳纤维与铜粉出现分层缺陷。此外,在烧结压制过程中,复合材料以铜颗粒为作用点和支撑点形成3点弯曲弹性变形,且随碳纤维长度增加,单根碳纤维上参与的铜颗粒数越多,弹性变形程度越严重,内应力也越大,烧结过程和脱模后发生的弹性后效越大,最后导致CF/Cu复合材料内部结构疏松,出现孔洞、缝隙以及纤维断裂等现象[28-29]。

图4 不同长度碳纤维增强铜基复合材料SEM图Fig.4 SEM images of CF reinforced copper matrix composites with different lengths

2 mm碳纤维增强铜基复合材料表面元素分布如图4(e)~(h)所示。可以看出,复合材料主要由Cu,C,Ni元素组成,C元素主要来自于碳纤维,并呈圆状和线条状均匀分布于基体中,且未出现明显团聚及缠绕缺陷,这表明碳纤维混粉时不易发生团聚。同时,Ni元素分布与C元素较为一致,呈点状和条纹状围绕于C元素周围,这表明镀镍碳纤维在与铜粉混合烧结过程中对碳纤维Ni镀层损伤较小[30]。此外,基体中可见零散分布的Ni元素,这可能是由于混粉与超声震动过程中镀在碳纤维表面细小的镍颗粒脱落至铜基体中造成的。

为进一步确定铜基复合材料物质组成,分别对不同长度碳纤维增强铜基复合材料进行X射线衍射分析,结果如图5所示。从图5可以看出:①添加碳纤维前后铜基复合材料衍射峰相似,均表现出明显铜的强衍射峰,表明镀镍CF/Cu复合材料具有较高的结晶度;②XRD衍射图谱中未检测到CuO衍射峰,这可能是由于材料氧化现象不明显,同时受限于CuO含量较低,仪器未能有效检出所致[31];③XRD衍射图谱中未检测到C和Ni特征峰,这可归因于较少的碳纤维添加量和较薄的镀层厚度;④图中未检测到碳化物,一方面证明了制备和烧结过程中碳纤维未与基体发生反应生成新物相,另一方面进一步证实了Ni镀层的完整性,即碳纤维被镀层紧密包覆[32]。

图5 不同长度碳纤维增强铜基复合材料XRD图谱Fig.5 XRD patterns of CF reinforced copper matrix composites with different lengths

2.2 力学性能测试

不同长度碳纤维增强铜基复合材料硬度测量结果如图6(a)所示,可以看出,未添加碳纤维时,材料硬度为70.42 HV,添加1 mm碳纤维后,材料硬度有所增加,其值为75.68 HV。同时,随着碳纤维长度的增加,复合材料硬度呈现先增高再降低的趋势,这是由于:①碳纤维是一种高比刚度、高比模量的增强体,烧结过程中碳纤维能够有效与铜基体相结合,并彼此错位搭成骨架“钉扎”于基体中,且分布均匀,无明显团聚发生,对基体起到弥散强化作用[33];②烧结过程中由于镍镀层的存在,阻止界面有害物质相形成,从而增强复合材料硬度。当碳纤维长度为2 mm时,复合材料硬度最大,达到80.22 HV,这是由于随碳纤维长度的增加,碳纤维骨架作用明显,使得铜基体有效连接一起,增强了复合材料的连续性和塑性变形阻力,故当受外力作用时,碳纤维在基体内部表现出较好的协调性。因此,一定范围内,随着碳纤维长度的增加,复合材料硬度呈现增大趋势。然而,当碳纤维长度增至3 mm时,复合材料硬度下降至76.88 HV,这归因于:①烧结过程中,由于碳纤维较长,且在基体中乱序交错,造成碳纤维偏聚成团,故在复合材料中的流动性变差,阻碍铜原子与其他生成化合物分子的流动性,使得复合材料在烧结过程中出现孔洞、缝隙等缺陷,从而复合材料致密性降低,孔隙率增加,最终导致复合材料硬度呈现下降趋势;②由于碳纤维分布取向的不确定性,在缠绕状态烧结成型时,容易造成碳纤维断裂,无法起到分散与传递载荷的作用,进而影响复合材料强度。

图6 不同长度碳纤维增强铜基复合材料力学性能Fig.6 Mechanical properties of CF reinforced copper matrix composites with different lengths

不同长度碳纤维增强铜基复合材料摩擦系数如图6(b)所示,可以看出,试验初期铜基体摩擦系数波动较大,且摩擦系数高达0.47,这是由于经烧结的纯铜材料硬度较低,故耐磨性较差。碳纤维的加入可有效降低复合材料摩擦系数,且摩擦系数波动较为平稳,表明碳纤维的加入可有效改善制动材料摩擦磨损性能。此外,随着碳纤维长度增加,CF/Cu复合材料摩擦系数呈先降低后增高的趋势。当碳纤维长度较短时,复合材料抗拉强度较低,碳纤维对复合材料增强效果不佳,且摩擦磨损过程中裸露于基体表面的碳纤维较少,导致摩擦过程中润滑不足,使得材料表面温度升高,基体出现软化,表面发生塑性变形,剥落情况较为严重[34]。当碳纤维长度增至2 mm时,复合材料摩擦系数降至最低值0.36,这是由于碳纤维与石墨性能相似,具备自润滑特性,故摩擦磨损过程中裸露基体表面的碳纤维在摩擦力作用下被挤压碾碎铺展于磨损表面形成碳颗粒[35],并进一步演化形成碳膜,从而起到润滑作用,使得复合材料减摩效果较明显,故该条件下复合材料摩擦系数呈下降趋势。当碳纤维长度增至3 mm,复合材料摩擦系数逐渐增大,这是由于随着碳纤维长度的增加,其在基体中团聚现象愈加明显,且基体表面部分区域出现孔隙,导致复合材料强度降低,弱界面增多,摩擦磨损过程中碳纤维脱落数量较多,造成局部不均匀磨损,进而摩擦系数增大。

图6(c)表示不同长度碳纤维增强铜基复合材料磨损量,可以看出,基体材料磨损量最大,约为4.08×10-5mm3/N·m,这是由于烧结纯铜材料硬度较低,摩擦磨损过程中基体软化,摩擦系数波动幅度较大,导致基体磨损加剧。碳纤维能有效降低复合材料磨损率,这归因于碳纤维自身优异性能,碳纤维的加入对基体起“钉扎”作用,束缚了铜基体变形,减少与摩擦副发生黏着磨损倾向,从而降低复合材料磨损量[36]。随着碳纤维长度进一步增加,复合材料磨损量呈现先降低后增大的趋势,且当碳纤维长度增加至2 mm时,复合材料磨损量最低,约为1.53×10-5mm3/N·m。这是由于2 mm碳纤维能均匀弥散于基体中,且无明显团聚现象,并与基体有较好的界面结合能力,从而有效增强复合材料摩擦磨损性能。另一方面,碳纤维硬度高于纯铜,摩擦过程中碳纤维有效承载部分载荷,对基体起到保护作用,从而提高复合材料耐磨性。当碳纤维长度增至3 mm时,由于碳纤维长度较长,基体中碳纤维出现明显团聚,且部分区域出现孔隙缺陷,导致复合材料强度降低,并在摩擦过程中出现碳纤维脱落现象,造成复合材料磨损量增加。

2.3 力学性能数值模拟

2.3.1 CF/Cu复合材料模型构建

现有金属复合材料有限元模型多采用二维轴对称模型以及单一增强体三维模型,然而上述2种模型简化过于理想,没有考虑纤维与纤维之间的相互影响以及不规则排布,从而忽略很多关键影响因素。文中研究的CF/Cu复合材料中短切碳纤维随机分布于基体中,因此宜采用随机序列吸附方法(Random Sequential Adsorption,RSA)生成随机碳纤维,如图7(a)所示为建立的碳纤维随机分布三维模型。为使复合材料具有较大变形,将模型一端固定,另一端加载反向载荷或反向位移。因此,实际模拟过程中,模型加载情况为:在铜基体模型平行于Y=0的左平面上固定,在Y轴右平面上施加位移载荷。应用ANSYS软件对模型进行网格划分,碳纤维增强铜基复合材料制备过程中表面经镀镍处理,其在变形时基本不会出现相对滑动,因此设置碳纤维与铜基材的接触类型为Bonding类型(无相对滑动),软件划分结果为56 900网格数,148 900节点数。

图7 Von Mises应力等值线Fig.7 Von Mises stress contour

2.3.2 单向拉伸下模拟结果应力场分析

图7(b)表示Y轴方向单向拉伸载荷对应未加入CF/Cu复合材料内部的Von Mises等效应力云图,可以看出,模型大部分被浅蓝色覆盖,其等效应力值约为136.85 MPa,同时在远离受力面的4个角落产生应力集中现象。从图7(c)可以看出,加入2 mm碳纤维后复合材料在施加相同位移量情况下,基体中应力分布均匀性被打破,且模型表面大部分为浅蓝色,该条件下等效应力值为119.5 MPa。这是由于短切碳纤维与铜基体弹性模量不同,破坏铜基体的各向同性与均匀性特点,从而打破了应力分布均匀性。此外,碳纤维及周边基体承受的应力分布比铜基体高出一个数量级,故表现出的力学性能提升较为明显。

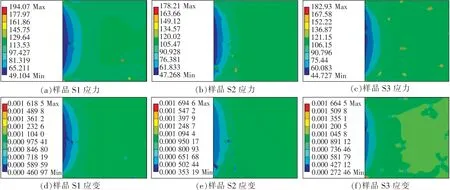

不同长度碳纤维增强铜基复合材料Von Mises等效应力应变切片云图如图8所示,图中所选切面为Z轴方向50 mm处,可以看出,Y轴方向上施加相同拉伸位移条件下,随碳纤维增强体尺寸的变化,复合材料应力应变均产生明显变化。同时,在碳纤维与基体结合处都存在应力集中现象。进一步通过对比发现,1 mm CF/Cu复合材料应力集中最大,其最大应力值约为194.07 MPa,碳纤维长度为2 mm时最大应力值最小,约为178.21 MPa,3 mm CF/Cu复合材料最大应力值约为182.93 MPa。研究还发现复合材料在同一外加应变载荷下,增强体拉伸方向(水平向右)应力远高于基体,表明材料在变形过程中有较明显应力分配现象,且碳纤维表面应力高于两侧基体。这是由于碳纤维弥散分布改变了铜基体的各向同性,当受到拉伸载荷时,碳纤维承受了一部分载荷,并阻碍了金属材料变形,从而导致复合材料具有更高的强度。此外,随着碳纤维长度的增大,材料内碳纤维上应变载荷逐渐减小,低应变区域分布于基体/纤维界面附近,这是因为在质量分数相同的情况下,纤维越长,与拉伸力方向一致的纤维数量越少,其与基体接触面积增大,界面附近的基体合金需要承受更高的应力集中。通过以上观察分析可知,碳纤维长度为2 mm时,界面结合相对较好,该条件下碳纤维对复合材料拉伸性能改善最有利。

图8 Von Mises应力应变云图Fig.8 Von Mises stress-strain cloud chart

3 结 论

1)镀镍碳纤维与铜基制动材料具有较好的界面结合强度,且镀层与碳纤维之间结合较为紧密,无明显分离缺陷。同时由于碳纤维与铜基体之间的物理与结构性能差异,碳纤维增强铜基复合材料变形具有不协调性,但碳纤维对铜基体具有明显的增强效果。

2)当镀镍碳纤维长度为1 mm时,制动材料硬度为75.68 HV,且随碳纤维长度的增加,复合材料硬度呈现先增加后降低的趋势。当碳纤维长度增至2 mm时,碳纤维与基体混合较为均匀,无明显团聚现象,其复合材料硬度达到最大值80.22 HV。但当碳纤维长度达到3 mm后,碳纤维出现缠绕与团聚现象,导致复合材料硬度下降。

3)碳纤维长度的增加对复合材料强化具有明显促进作用,但纤维长度超过2 mm后,复合材料产生较大应力集中,且应力集中分布区域增多。综合考虑不同长度镀镍碳纤维增强材料的微观形貌、显微硬度、摩擦系数、磨损率、拉伸数值模拟及相关影响规律与机理可知,当碳纤维长度为2 mm时,制动材料综合性能最优。