离心式变量撒肥机关键结构数值模拟与优化

辛亚鹏,王 琳,施印炎,*,汪小旵,吴昌伟,刘 慧

(1.南京农业大学 工学院,江苏 南京 210031; 2.拖拉机动力系统国家重点实验室,河南 洛阳 471039)

稻麦等粮食作物在生产过程中对常量元素和微量元素的需求量在不同时期并不完全相同。为充分满足作物对养分的需求,作为精准农业代表性技术之一的变量施肥技术应运而生。按需变量施肥在稻麦作物的优质高效生产中具有关键作用,是现代高新技术在农业机械化生产中的典型应用,有助于克服传统人工施肥方法效率低下,施肥均匀性差,易导致肥料浪费、土壤板结、环境污染的缺陷,带动传统农业由粗放型施肥管理模式向信息化、集约化、现代化方向发展。

目前,国内外学者围绕离心式变量撒肥技术已经开展了大量的研究。南京农业大学施印炎团队结合水稻施肥的农艺特点和近地光谱技术,设计了一种基于传感器的双圆盘离心匀肥罩式水稻地表变量施肥机,其撒肥精度在80%以上,效果优于同类机械[1-3]。杨叶成[4]设计了一种叶片可调的偏置式撒肥离心盘,通过仿真分析和试验研究优化撒肥工作参数,并进行田间验证,其撒肥量的相对误差为10.15%,颗粒分布变异系数为10.3%,整体撒肥精度较高,均匀性较好。芦新春等[5]设计了一种同轴驱动的离心式双圆盘撒肥机,作业效率提高20%~50%。Van Liedekerke等[6-7]运用离散单元法对德国阿玛松悬挂式双圆盘撒肥机进行离散研究,并利用EDEM软件进行模拟优化,提高其施肥效果。美国学者Fulton及其合作团队基于EDEM软件设计出液压阀式有机肥变量撒施机,发现闭环控制系统的效果最优[8-10]。纵观相关研究,目前国内外研制的离心式撒肥机均难以实现高效精准变量施肥,尤其是在颗粒撒肥的分布均匀性上,还有待进一步提高。

本文基于作者课题组研发的离心式双圆盘变量撒肥机,对其关键结构进行理论分析,运用离散单元法和EDEM2020 6.2.0仿真模拟软件,对肥料颗粒在撒肥过程中的各项运动进行模拟计算,并运用Design-Expert 10.0.1软件对模拟结果进行数值分析与优化,寻找使其分布变异系数最小的合理化优化方案,以期获得一种均匀性较好的离心式变量撒肥机。

1 离心式变量撒肥机的结构与原理

1.1 撒肥系统的结构

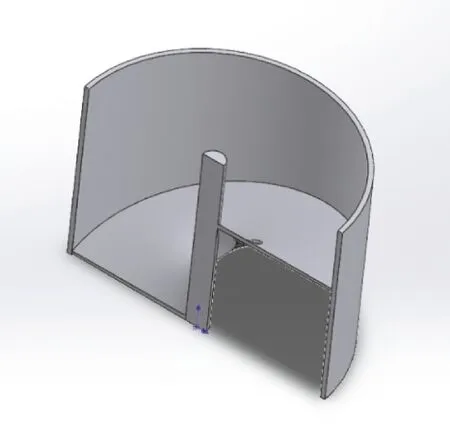

离心式变量撒肥机主要在稻田进行大规模的肥料抛撒。本研究以现有的离心式双圆盘变量撒肥机[1]为基础,着重对其撒肥系统进行结构优化。撒肥系统的结构主要包括机架、肥箱、撒肥圆盘、撒肥拨片、挡肥罩、螺旋落料装置等(图1)。

1.2 撒肥系统的工作原理

工作时,行走牵引机具带动撒肥系统行走,撒肥系统通过三点悬挂被固定在后部的机架结构上。肥箱中的肥料在重力作用下从落料口下落,通过螺旋落料装置柔性顺利进入到撒肥盘,并通过撒肥盘的高速旋转运动,由偏心放置的拨片带动,从盘体离心抛撒出去,经碰撞与弹射最后静止在地面上,完成离心撒肥作业。

2 整体结构优化设计分析

2.1 撒肥盘盘形的设计分析

当撒肥盘旋转速度过高时,肥料颗粒通过撒肥盘出射后的水平速度过大,会在田地上产生溅射现象,导致不可控参数增多[11]。为此,将撒肥盘由锥形改为弧形。考虑到较低的出射高度可能会使部分肥料在较低的抛撒高度因与作物相互碰撞而落地,进一步导致肥料抛撒不均匀,最终选定弧形作为最速曲线弧,参数方程式为

(1)

式(1)中:Xt、Yt分别表示自变量t在[0,2π]变化时所对应的横、纵坐标;A为摆线发生圆的半径。

根据最速曲线原理,一定方向力的作用下,可通过增大曲面弧度在前期获取与普通斜面相比更大的加速度,以提前达到较大的速度。这样一来,行走相同的路程所需的时间就会减少。换言之,利用最速曲线可实现从撒肥圆盘边缘出射时垂直速度增大而水平速度变化相对较小的目的[12]。

2.2 撒肥拨片的设计分析

撒肥机中撒肥拨片的数量原本设计为2,即在同一出射位置,撒肥圆盘每旋转半圈,拨片完成一次肥料撒播工作。当撒肥圆盘的转速为ω时,有

(2)

式(2)中:f为撒肥盘的旋转频率,单位为s-1;ω为撒肥盘的角速度,单位为rad·s-1;T为撒肥盘的旋转周期,单位为s。

当拨片数量设计为2时,撒肥盘对肥料颗粒完成一次抛撒工作的周期为0.5T,抛撒频率为2f;当拨片数量设计为4时,抛撒周期降为0.25T,抛撒频率升至4f。也就是说,若增加拨片数量到4(图2),可在保证撒肥盘转速和肥料的落料速率不变的情况下,使得单位时间内抛撒肥料的次数变为原来的2倍,两次抛撒的间隔时间缩短,肥料落地间隔减小,同时也可缓解因拨片一次播撒过多的肥料而导致肥料出射的不确定性过多等问题,从而更好地保证撒肥效果的均匀性[13]。

图2 撒肥拨片设计图Fig.2 Structural diagram of fertilizer blades

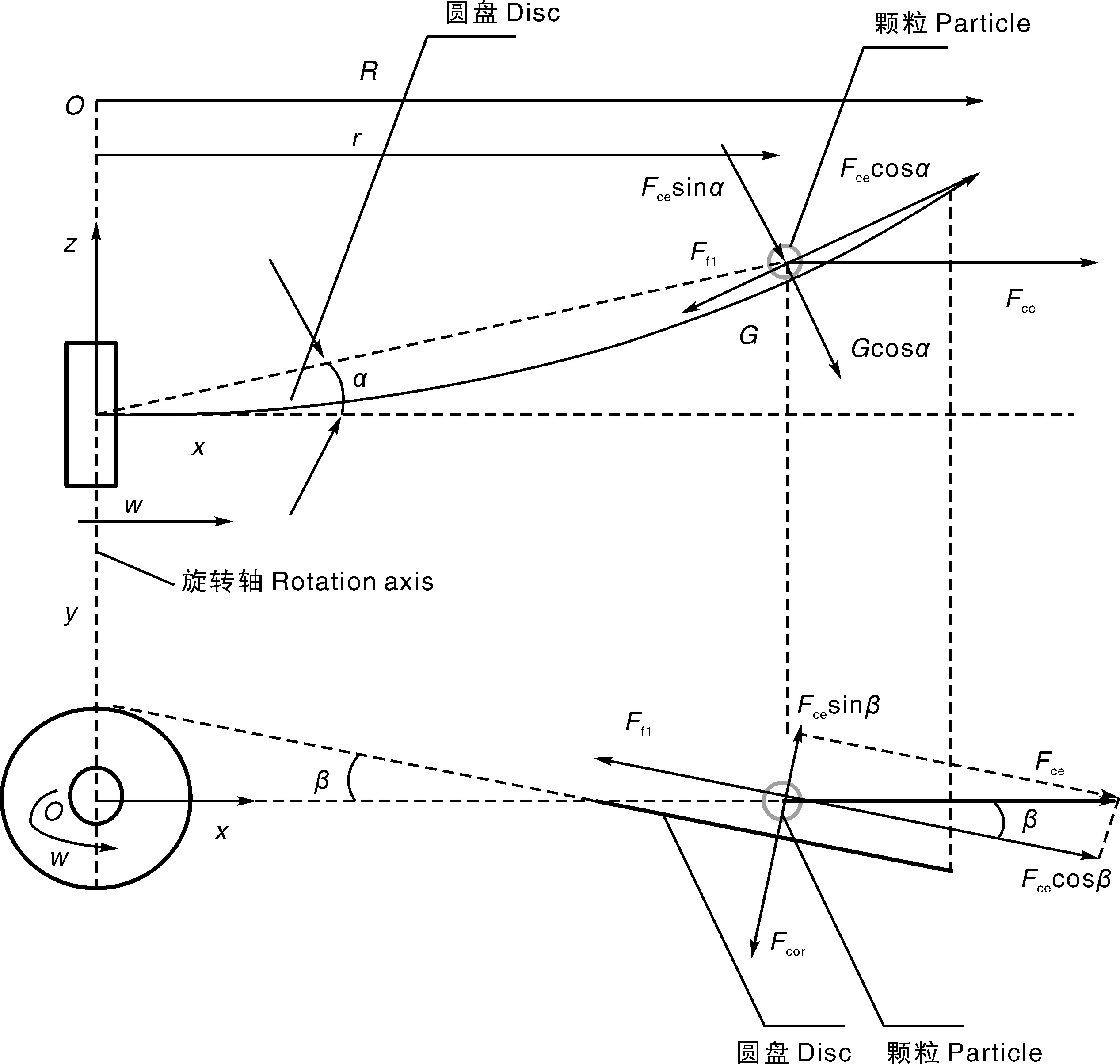

当肥料颗粒在曲线盘式撒肥圆盘的作用下从动运动时,以各个肥料颗粒为独立质点进行分析(图3),其主要受到科氏力(Fcor)、离心力(Fce)、重力(G)、摩擦力(Ff1)的综合作用。

上部为主视图,下部为俯视图。The upper part is the main view, and the lower part is the top view.图3 圆盘中颗粒的受力分析模型Fig.3 Mechanical force analysis acting upon particle on centrifugal disc

单个肥料颗粒在撒肥圆盘上所受合力F的平衡方程为

Fcecosαcosβ=F+Ff1+Gsinαcosβ。

(3)

撒肥颗粒所受的总摩擦力为

Ff1=μv(Fcorcosβ-Gsinαsinβ-Fcesinβ)+μd(Fcesinα+Gcosα)。

(4)

整理得,颗粒在撒肥圆盘上的运动方程为

(5)

式(4)、式(5)中:α为撒肥圆盘曲线的切线角,单位为(°);β为叶片偏心角,单位为(°);F为肥料颗粒在撒肥圆盘上受到的合力,单位为N;m为颗粒质量,单位为kg;g为重力加速度,单位为m·s-2;r为颗粒到圆盘中心的距离,单位为m;μv为颗粒与叶片的摩擦系数;μd为颗粒与圆盘的摩擦系数。

2.3 肥箱下端螺旋落料口的设计分析

螺旋输送通道可以把肥箱中的肥料在减少空气接触的情况下输送给撒肥圆盘,从而在下落阶段减少肥料与空气中水分的混合,避免肥料因遇水而发生膨胀或黏附性增加[14]。输送过程的相对密封,也可以有效避免肥料在下落过程中因相互碰撞而在飞溅后散落。

肥料在从肥箱底部下落到撒肥圆盘上时,有

(6)

式(6)中:v为肥料落到撒肥圆盘瞬间的垂直速率,单位为m·s-1;h为肥箱出料口到撒肥圆盘的高度,单位为m。

测得h=0.176 m,计算得v=1.857 m·s-1,速度较大,由动量守恒定律可知,肥料颗粒将产生较大的反弹现象,会在一定程度上影响抛撒工作。为此,在肥箱下端增设螺旋式旋转落料装置(图4),以使肥料颗粒较为平稳地下落,减少飞溅现象,同时也可使肥料颗粒在撒肥圆盘上经旋转加速到由拨片撒出的整个过程更加可控,减少肥箱在落料口因堵塞而降低撒肥效率的可能性。

图4 肥箱下端螺旋落料装置的剖视图Fig.4 Sectional view of spiral blanking device

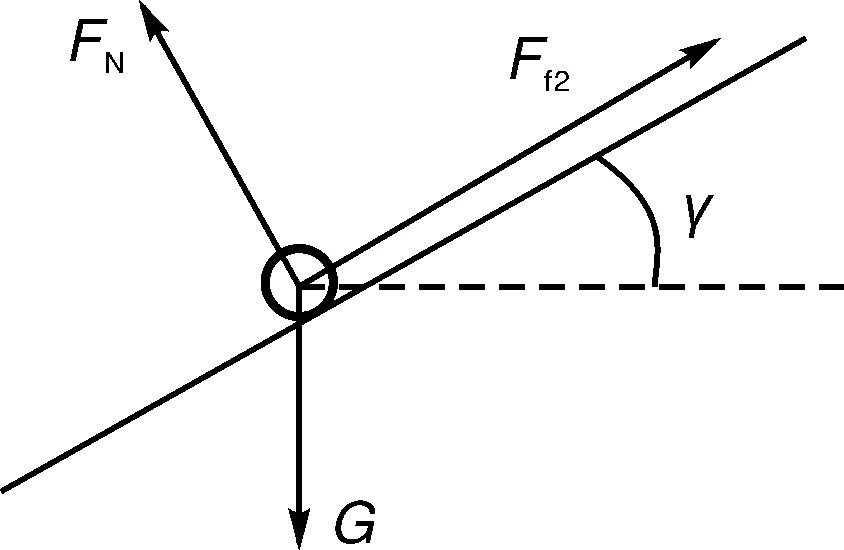

肥料在螺旋下料装置内部下滑时,受到重力(G)、支持力(FN)、摩擦力(Ff2)的作用,其受力情况如图5所示。

图5 肥料颗粒落料受力示意图Fig.5 Schematic diagram of stress on fertilizer particles

根据力学原理,肥料颗粒在螺旋落料装置中顺利下料的必要条件是,颗粒所受重力的分力大于其最大静摩擦力,即满足

mgsinγ>μmgcosγ。

(7)

式(7)中:γ为螺旋下料装置升角,单位为(°);μ为颗粒与螺旋下料装置的摩擦系数。

2.4 肥料颗粒离开撒肥圆盘后的运动

颗粒在离心力作用下脱离撒肥圆盘后,受到重力和空气阻力等的作用,在空气中作斜抛曲线运动(图6)[15]。根据理论力学原理可知,肥料颗粒脱离撒肥圆盘的必要条件是其所受离心力大于滑动摩擦阻力,即

图6 斜抛曲线运动图Fig.6 Diagram of oblique throwing curve motion

(8)

式(8)中:m为颗粒质量,单位为kg;r0为颗粒原始位置与回转中心的距离,单位为m;n为撒肥圆盘的转速,单位为r·min-1;μ为颗粒与撒肥圆盘之间的摩擦系数。

肥料颗粒运动速度v在水平方向和竖直方向的表达式为

(9)

颗粒在x方向和y方向受力的方程式为

(10)

3 撒肥过程仿真分析

3.1 肥料的特性参数

为了建立肥料颗粒的准确模型,提高后续离散元仿真分析的可靠性,本课题针对我国南方稻麦轮作区普遍施用的复合肥料颗粒进行研究。具体地,以南京正美实农化有限公司研制的样品(N含量46.4%,K2O含量13.5%)为例,测定其部分物理特性和与接触力学特性相关的参数(表1、表2)。根据颗粒在抛撒作业过程中出现的碰撞、滚动、滑动、弹跳等运动状态,选择测定的特性参数,主要包括颗粒等效直径、密度、摩擦系数(静、动)[16]、恢复系数[17]等。

表1 物料的特性参数

表2 物料的接触力学参数

3.2 仿真试验设计与结果

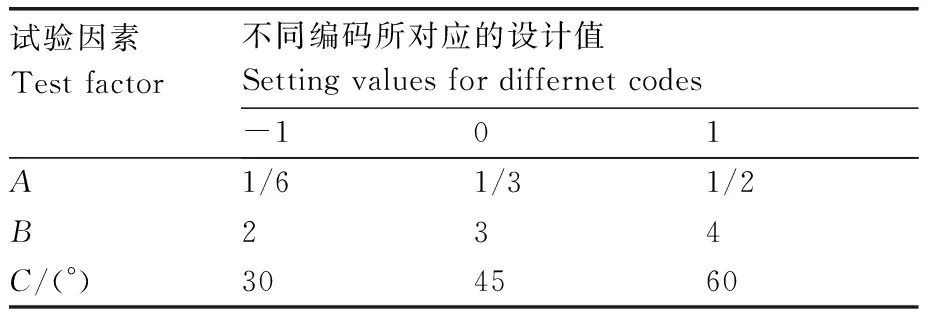

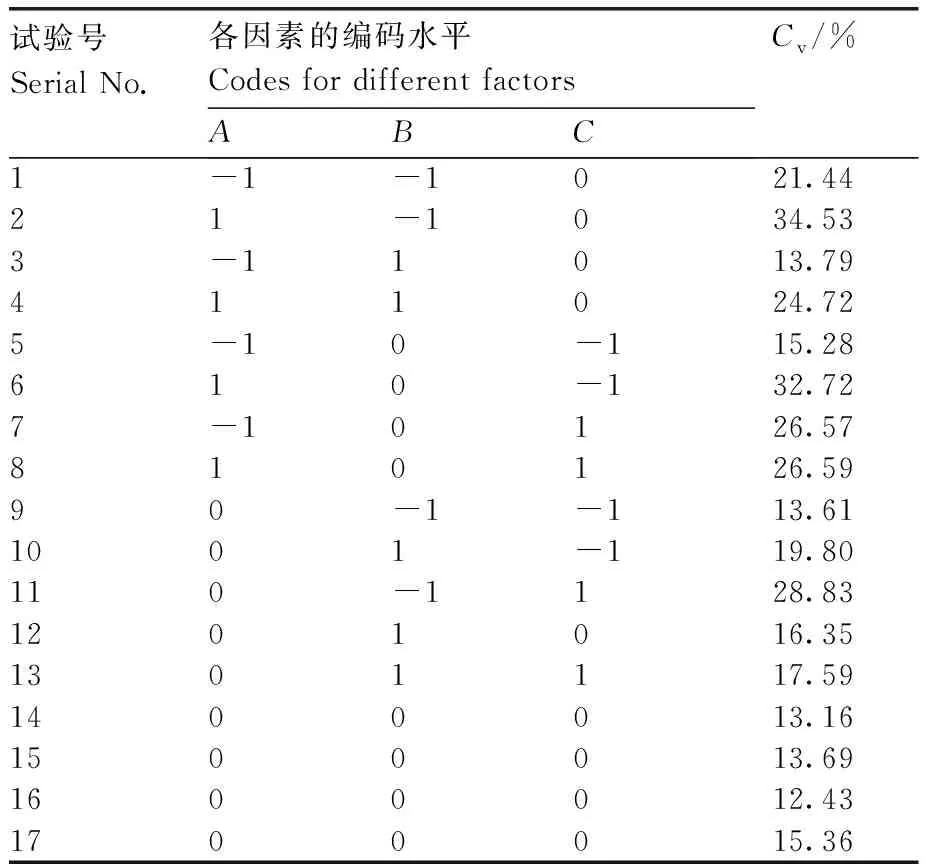

将撒肥装置的SolidWorks几何模型导入EDEM软件后,按照1∶5的比例缩小,以缩短渲染时间,提高渲染效率。后续模型的相关参数均按照1∶5比例缩小后的结果进行分析。参照文献[18]设置合适的参数,对撒肥过程进行仿真[19-20]。颗粒工厂动态生成颗粒100 000颗,肥料颗粒的出口流量为50 000颗·s-1(即出料时间为2 s);按照离心式撒肥圆盘的旋转速度300~900 r·min-1,取中间值ω=600 r·min-1。之后,通过设定合适的时间步长来提高仿真的精度和效率。选定影响肥料抛撒均匀性的主要作业参数为撒肥机圆盘弧线、撒肥拨片数量和螺旋落料装置升角,并通过试验分析得出撒肥机工作的最佳参数。具体地:以撒肥机圆盘最速曲线比例(A)、撒肥拨片数量(B)和螺旋落料装置升角(C)为影响因素,以肥料颗粒的横向分布变异系数(Cv)为评价指标,采用三因素三水平二次回归正交旋转中心组合设计试验方案[21],包括13个分析因子和4个零点试验,一共17个运行试验点。将各试验因素的编码水平整理于表3。按照设定的方案进行撒肥效果仿真试验,采用Design-Expert 10.0.1软件对试验结果进行回归分析。

表3 试验因素编码水平表

(11)

将EDEM软件中创建的虚拟肥料抛撒区域(3 m×2 m)按照20行×20列划分为均匀的400个抛撒区域,每个区域的尺寸为150 mm×100 mm(图7),把每一列20个区域内的颗粒质量叠加,得到1行×20列的肥料收集矩阵[22],通过计算Cv来评价撒肥机的撒肥性能。按照试验设计进行仿真试验(含4次零点试验以估计误差)。将试验方案与结果整理于表4。

表4 试验方案与结果

图7 肥料颗粒收集区域Fig.7 Collection area of fertilizer particles

3.3 仿真试验结果分析

3.3.1 回归模型的建立与检验

在Design-Expert 软件中,对得到的离散元仿真结果进行分析(表5),建立Cv与各因素之间的关系模型,并考查两两因素之间的交互作用。模型的失拟项P=0.079 6>0.01,说明该回归模型的拟合度高;回归项P=0.001 1<0.01,说明回归结果可靠。综上,该模型较好地反映了肥料颗粒的横向分布变异系数与撒肥圆盘盘型、撒肥拨片数量和螺旋落料装置升角的关系,可用于预测。

方差分析结果显示,撒肥圆盘的盘形对肥料颗粒横向分布变异系数的影响极显著(P<0.01),而撒肥拨片数量和螺旋落料装置升角的影响仅为显著水平(P<0.05)。交互项AB和二次项B2的P值均大于0.05,说明其对肥料颗粒横向分布变异系数的影响不显著,将二者从回归方程中剔除。综上,得到肥料颗粒横向分布变异系数与各因素的二次回归方程为

Cv=13.95+5.18A-2.52B+2.27C-4.36AC-4.36BC+7.36A2+3.69C2。

(12)

在上述回归方程中,系数的绝对值可反映该因素对肥料颗粒横向分布变异系数的影响,绝对值越大的,对肥料颗粒抛撒的均匀性的影响越大。由此判断,各因素对肥料颗粒的横向分布变异系数的影响力从大到小依次为最速曲线比例>撒肥拨片数量>螺旋落料装置升角。

3.3.2 单因素效应分析

随着撒肥圆盘最速曲线比例增大,肥料颗粒的横向分布变异系数呈现先减小后增大的趋势(图8),说明一定最速曲线比例的撒肥盘盘型可提高撒肥的均匀性,在“-0.5~0”编码水平内,横向分布变异系数出现最小值。随着撒肥拨片的数量从2增加到4,肥料颗粒横向分布变异系数先减小后缓慢增大,当达到“0.5”编码水平时,肥料颗粒横向分布变异系数达到最小值。随着螺旋落料装置升角的不断增大,肥料颗粒横向分布变异系数呈现先缓慢减小再缓慢增大的趋势,最小值出现在-0.5~0编码水平内。

3.3.3 因素的交互作用分析

利用Design-Expert 软件构建多因素响应曲面图(图9)。随着曲线弧段比例和螺旋升角增大,肥料颗粒横向分布变异系数呈现先缓慢减小后缓慢增大的趋势,其中,螺旋升角引起的变化略小于曲线弧段。当曲线弧段比例为1/6~1/4、螺旋升角为30°~50°,肥料颗粒横向分布变异系数较小。随着螺旋升角和拨片数量的增大,肥料颗粒横向分布变异系数呈缓慢增大趋势,且螺旋升角引起的变化大于拨片数量。当螺旋升角为30°~45°、撒肥拨片数量为3~4时,肥料颗粒横向分布变异系数较小。

4 参数优化与试验验证

4.1 参数优化

基于构建的回归方程,利用Design-Expert 软件对现有参数进行优化,在各参数的限定编码水平内寻找使肥料颗粒横向分布变异系数最小的组合。寻优结果如下:A=-0.179 635,B=0.995 536,C=-0.109 936(这里A、B、C的取值均为相应的编码值)。在此条件下,肥料颗粒横向分布变异系数为13.605%,处于较低水平。但由于拨片数量只能为整数,无法取小数,所以固定拨片数量在“1”水平(即拨片数量为4),并以此为基础进行二次筛选。优化后的结果为:最速曲线比例为0.276,拨片数量为4,螺旋升角为47.02°,此时肥料颗粒的横向分布变异系数为13.29%。

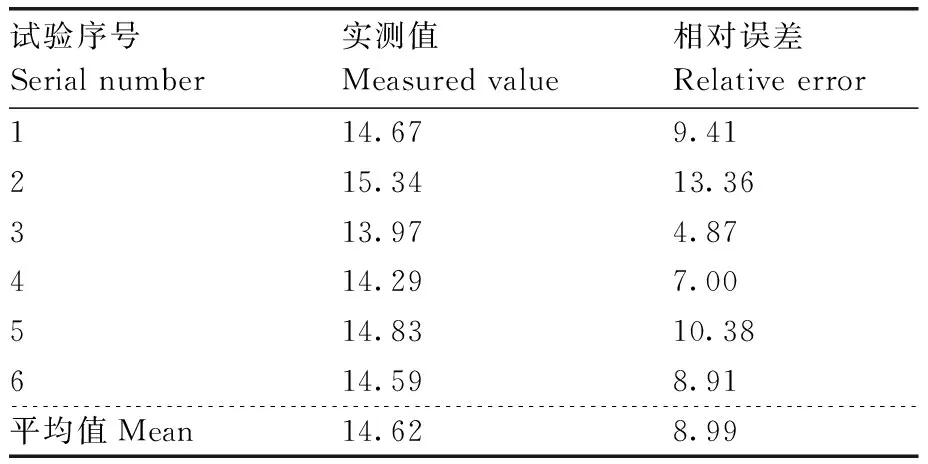

4.2 试验验证

为验证参数优化结果的可行性,在东台市五烈现代农业示范园对优化后的结构进行6组撒肥试验(图10),测定肥料颗粒的横向分布变异系数,并计算其与预测值的相对误差[计算方法为(实测值-预测值)/实测值,预测值均为13.29]。使用的肥料颗粒为南京正美实农化有限公司研制的复合肥料,圆盘转速ω=600 r·min-1,行走速度v=1.2 m·s-1。试验中,肥料颗粒的横向分布变异系数实测值均较小(表6),平均值为14.62%,和预测值的最大相对误差为13.36%,最小相对误差为4.87%,平均相对误差为8.99%,符合期望值。

表6 试验验证结果

图10 撒肥性能试验现场照片Fig.10 Photos of fertilizer spreading performance test

5 结论

基于我国南方稻麦轮作区普遍施用的复合肥料颗粒在施肥过程中的运动学和动力学分析,选取结构优化模型参数,建立变量撒肥机离散元仿真模型,运用离散单元法和EDEM软件对颗粒的运动进行仿真分析和数值模拟。通过Design-Expert软件分析,发现各因素对肥料颗粒横向分布变异系数的影响从大到小依次为最速曲线比例>撒肥拨片数量>螺旋落料装置升角。参数优化结果显示,最适宜的工作参数为最速曲线比例0.276,拨片数量4,螺旋升角47.02°。在此条件下,肥料颗粒横向分布变异系数的预测值为13.29%。验证试验结果表明,实测值与预测值的平均相对误差值为8.99%,说明该优化结果可以较好地改善离心式双圆盘变量撒肥机的撒肥均匀性。