偏析带对贝氏体钢轨钢腐蚀磨损性能的影响

韩青阳,程 丹,任映奇,郑春雷,吕 博,张福成

(1.燕山大学 亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛 066004;2.燕山大学 环境与化学工程学院,河北 秦皇岛 066004;3.燕山大学 材料科学与工程学院,河北 秦皇岛 066004)

0 引言

贝氏体钢具有良好的强韧性、抗疲劳性以及耐磨性,可以适应铁路行业应用中材料高强度和高韧性的严苛需求[1-4]。因此,铁路轨道用贝氏体钢材料的研发引起越来越多科研工作者的关注。贝氏体钢经过热处理和合金化之后,明显提升了硬度和韧性,但是由于添加了合金元素,轨道用贝氏体钢在淬火过程中随着浇注的高温、过热度,中心部夹杂会产生化学成分不均匀分布的现象,这种现象称为偏析[5]。由于化学成分不均匀,导致钢轨在热轧后内部存在不规则分布的带状偏析,经过研究表明,轨道用贝氏体钢的带状偏析组织为细贝氏体和少量马氏体组织[6]。马氏体组织相比同一成分钢的珠光体组织及贝氏体组织,具有较高的硬度和强度,但塑性和韧性较低[7]。高的硬度和强度导致贝氏体钢在磨损过程中较均匀,而较低的塑性和韧性将导致较大的裂纹敏感性。在磨损过程中轨头磨损严重,尤其是小半径曲线侧磨和铁路晃车导致的磨损更为严重。当列车发生小半径曲线侧磨以及晃车时,钢轨的磨损方向就会与偏析带呈一定角度,而在曲线段的这个角度与直线段的角度略有不同。

轨道用贝氏体钢在实际服役过程中遇到雨雪以及气压下降生成的冷凝水会附着在钢表面,伴随着车轮与钢轨之间的滑动,腐蚀和磨损产生交互作用,磨损行为会进一步加剧。Sikiru 等[8]研究发现材料在腐蚀磨损交互作用下的损失相当于单独腐蚀和单独磨损之和的8~35 倍。在腐蚀磨损过程中,30MnCr52 低合金钢表面浸透在腐蚀溶液中通常会被钝化膜覆盖[9],可以阻止腐蚀的加剧,使其具有较好的耐蚀性,但随着磨损的进行,试样表面的钝化膜会被磨掉,从而使基体重新暴露在腐蚀溶液中,产生电化学反应,以此反复加剧了腐蚀磨损进程。但是Stratmann 等[10]指出腐蚀磨损也存在有益的一面,磷化钢在进行腐蚀磨损时,腐蚀磨损会降低磨损失重率,这是因为随着腐蚀时间的延长,磨损表面会形成一层致密的锈层,使其耐蚀性增强,阻止外界因素对材料的进一步侵蚀。随着时间的推移,锈层将逐渐变得更加致密,并将钢与各种腐蚀因素隔离开,从而大大降低腐蚀速率。因此,不同的材料在腐蚀与磨损的交互作用时,导致的结果是不一样的。

以往的研究人员重点介绍了贝氏体钢在纯磨损过程中的组织演变及其优良的机械性能,但很少有人对其腐蚀磨损性能进行研究。特别是在铁路不同路段和环境下,腐蚀磨损会与偏析带呈不同角度,国内外的研究均处于空白阶段。因此,偏析带与磨损角度对贝氏体钢腐蚀磨损性能影响的研究具有重要意义。本文详细研究了成分偏析带与磨损方向呈0°、45°以及90°的腐蚀磨损性能,其目的是模拟直线段、曲线段的侧磨以及晃车现象,并进一步探究了不同角度下的微观组织以及锈层形貌的演变。

1 试样制备与试验方法

试验用贝氏体钢为铁路实际使用的热处理后的贝氏体钢轨钢,其热处理工艺为:热轧成型后的钢轨直接进行空冷处理,随后进行280 ℃回火处理,力学性能为:屈服强度1 194 MPa,抗拉强度1 364 MPa,断后延伸率15.8%, 断面收缩率39.2%,冲击韧性86 J/cm2,洛氏硬度为42.0 HRC。其轨头的化学成分(质量分数%)为:C 0.21,Si 0.87,Mn 2.32,Cr+Ni+Mo+Cu 1.96,余量Fe,微量S 和P。本试验中所有试样均在轨头部位取样,如图1 所示。3 种对比试验分别是磨损方向和偏析带呈0°、45°和90°。

图1 试样切取示意图Fig.1 Schematic diagram of sample cutting

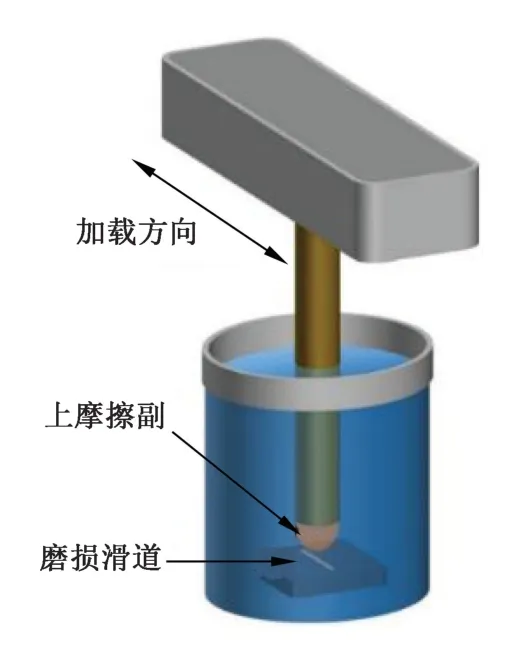

本试验利用多功能摩擦磨损试验机(UMT-3)进行贝氏体钢轨钢在大气环境下和腐蚀溶液中的腐蚀磨损试验来研究腐蚀对磨损的影响,如图2所示。试样尺寸规格为20 mm×20 mm×2 mm 的薄片,用碳化硅(SiC)砂纸打磨,再用金刚石抛光膏进行抛光处理,之后用4%的硝酸酒精溶液对其进行腐蚀。上摩擦副材料为直径7 mm 的氧化铝球,在试验前确保氧化铝球光滑无划痕。试验参数设置如下:分别在大气环境以及3.5%的NaCl中性溶液中施加载荷10 N 和90 N,磨损方式为往复式,行程为6 mm,频率0.5 Hz,试样磨损时间为1 h。

图2 多功能摩擦磨损试验机示意图Fig.2 Schematic diagram of multifunctional friction and wear tester

使用光学显微镜(Leica-DM2700M)对试样磨损前基体表面的形貌进行观察;使用扫描电子显微镜(SU 5000)对试样磨损前后表面的形貌进行观察和表征;使用透射电子显微镜(Talos-F200)观察材料在试验前的微观组织结构;使用全自动显微硬度仪(FM-ARS 9000)对样品的磨损前基体和成分偏析带处硬度进行表征;使用3D 光学表面轮廓仪(Contour GT-K)测量腐蚀磨损样品的磨损深度、三维形貌以及平均粗糙度;使用电化学工作站(IVIUM)测量贝氏体钢轨钢在3.5% NaCl 溶液中的极化曲线,并对所测的曲线进行分析。

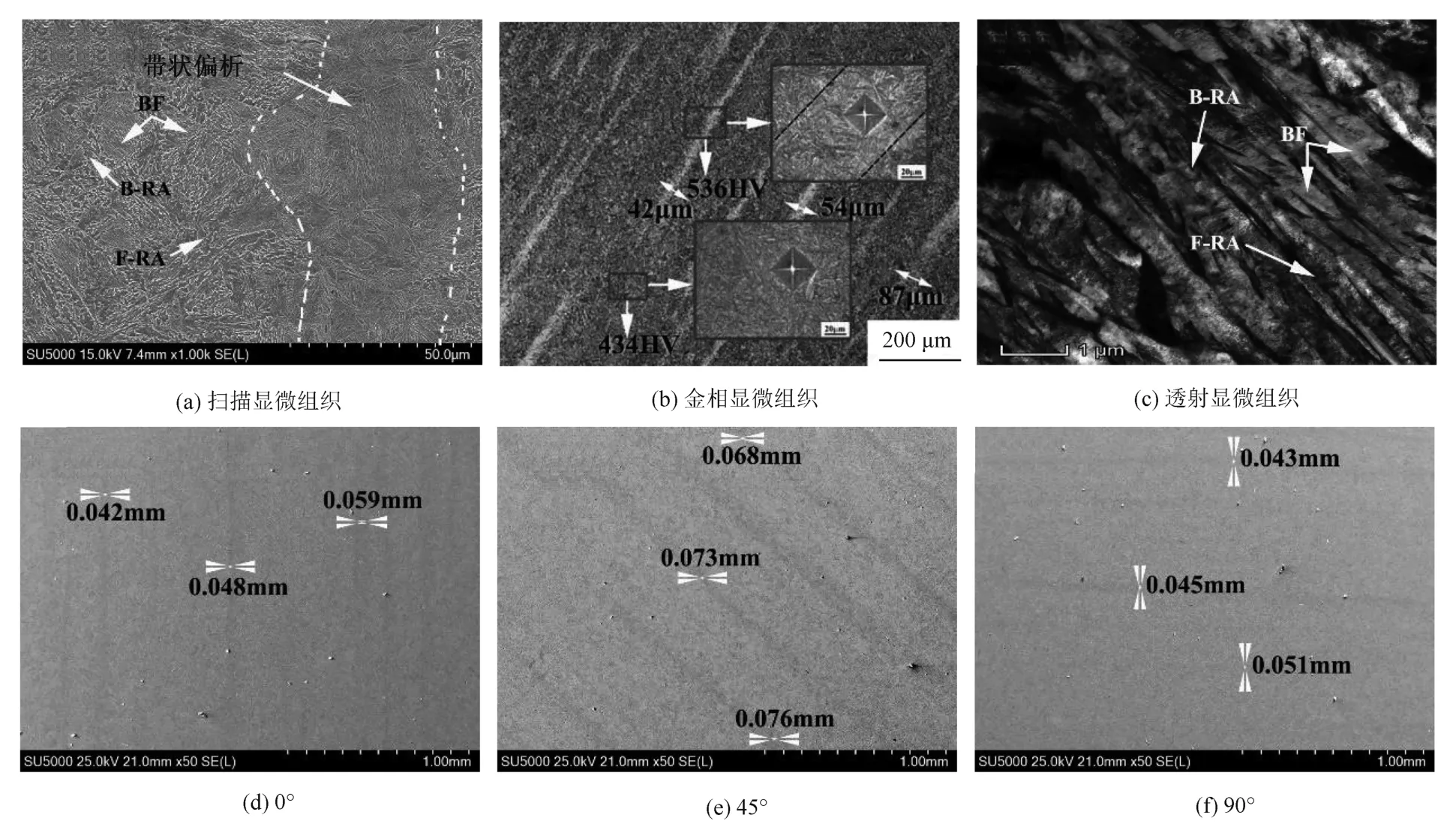

2 贝氏体钢轨钢的显微组织与性能

贝氏体钢轨钢扫描组织与透射组织如图3 所示。由图3(a)可以看出,贝氏体钢轨轨头显微组织以贝氏体组织为主,同时离散性分布着块状残余奥氏体(B-RA)和薄膜状残余奥氏体(F-RA)。图3(a)中右侧组织较细,该组织为化学成分不均匀造成的成分偏析带。图3(b)中成分偏析带处硬度最高,硬度较高导致在磨损过程中较均匀。贝氏体钢轨轨头处透射显微组织如图3(c)所示,可以看出主要存在着大量的板条状贝氏体,并且在板条间存在薄膜状以及块状残余奥氏体组织[7]。图3(d)~(f)为3 种成分偏析带分布的基体扫描图,对比3 种成分偏析带分布的尺寸可以看出,在45°时成分偏析带由于是倾斜分布,所以横截面较宽,尺寸较大。由于试样表面为20 mm×20 mm 的正方形,在45°时成分偏析带沿对角线方向,所以相对于0°和90°时偏析带长度较长。

图3 贝氏体钢的显微组织Fig.3 Microstructures of bainitic steel

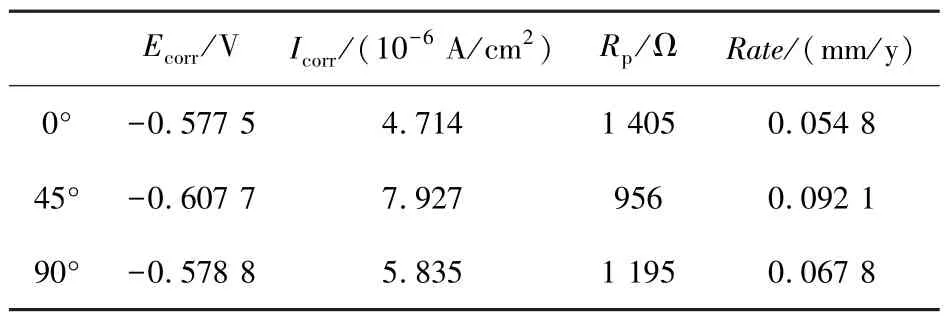

图4 为不同偏析角度下贝氏体钢轨钢在腐蚀环境中电流密度随电极电位变化的极化曲线,应用塔菲尔直线外推法,将极化曲线的强极化区的阴、阳极极化曲线延长交于一点,获得腐蚀电流密度(Icorr)随腐蚀电位(Ecorr)变化的极化曲线,以此来对比不同偏析角度下的腐蚀变化规律。

对不同偏析角度下钢轨钢在3.5%的NaCl 溶液中电化学参数进行计算,结果如表1 所示,并结合图4 可以看出,在3.5%的NaCl 溶液腐蚀中,偏析带呈0°时,腐蚀电位偏正,腐蚀电流较小,并且极化电阻(Rp)较高,极化电阻越高,腐蚀被抑制的越强烈,所以发生腐蚀的速率(Rate)较慢。偏析带呈45°时,腐蚀电位偏负,腐蚀电流较大,并且极化电阻较低,发生腐蚀速率较快。产生这种现象的原因是,当偏析带呈45°时,试样表面偏析带尺寸较大,长度较长,偏析带的界面较多,如图3 所示。基体和偏析带交替分布导致在界面发生局部腐蚀,并且偏析带越多,越容易发生腐蚀。偏析带呈90°时,与偏析带呈0°时的电化学的试样相似,无本质区别,所以电化学参数区别不大。

表1 不同偏析角度下的贝氏体钢轨钢的电化学参数Tab.1 Electrochemical parameters of bainit rail steel with different segregation angles

3 贝氏体钢轨钢的腐蚀磨损试验结果及分析

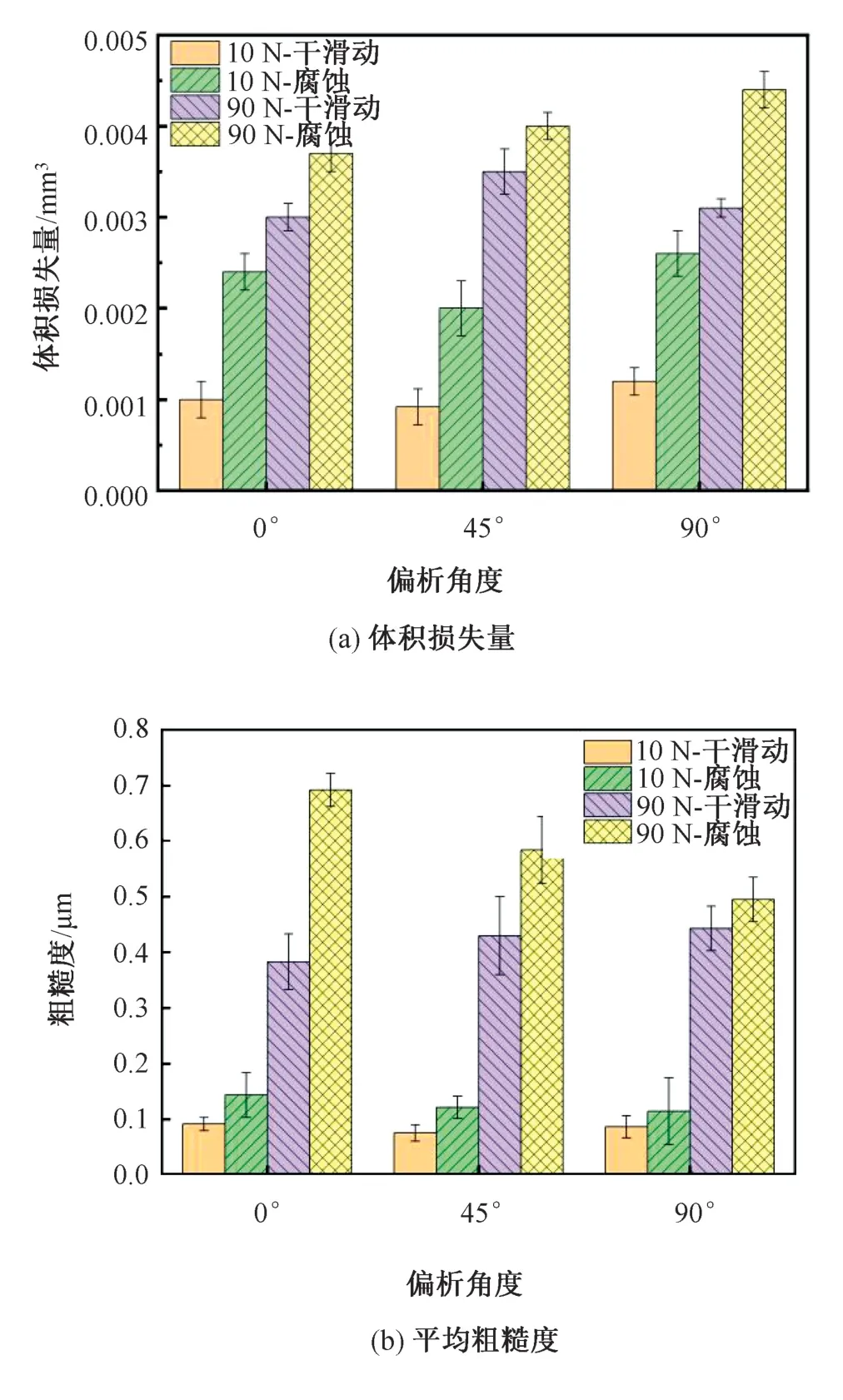

不同偏析角度的贝氏体钢轨钢在不同载荷作用下的干燥和腐蚀环境磨损60 min 后的体积损失量和平均粗糙度如图5 所示。由图5(a)可以看出,随着载荷的增加,磨损失重也显著增大,腐蚀环境下磨损造成的体积损失量高于干燥环境下磨损体积损失量,并且在磨损方向与偏析带呈90°时,磨损失重较多,此时磨损较严重。随着载荷的增加以及腐蚀溶液的加入,贝氏体钢轨钢在不同偏析角度时的平均粗糙度均表现出增长趋势(图5(b)),平均粗糙度反映了磨损的破坏程度,这说明高载荷以及腐蚀环境会使贝氏体钢轨钢磨损破坏程度越来越严重。

图5 不同偏析角度时的贝氏体钢轨钢磨损的体积损失量和平均粗糙度Fig.5 Volume loss and average roughness of bainitic rail steel at different segregation positions

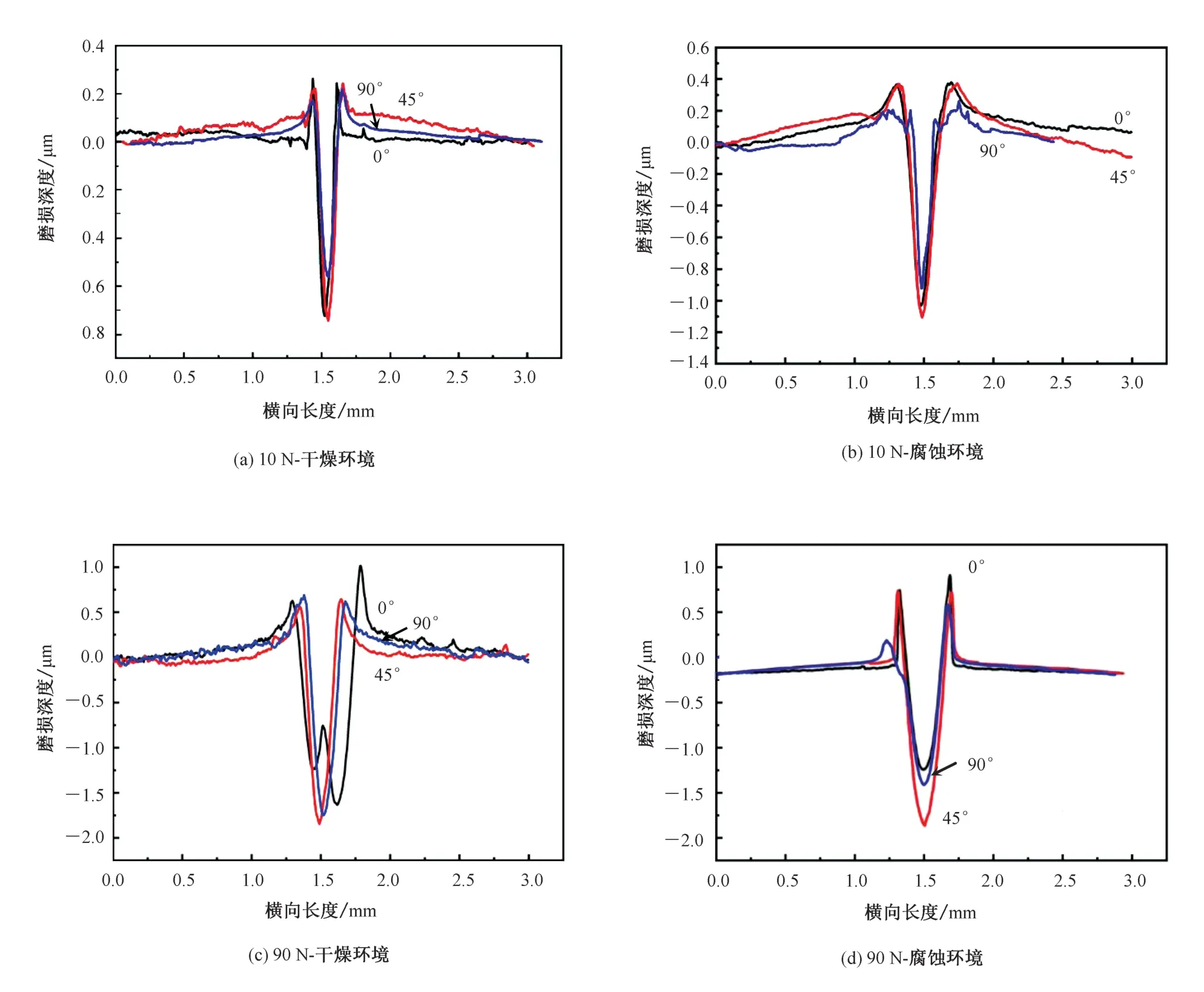

不同偏析角度的钢轨钢在干燥环境和腐蚀环境磨损60 min 的纵截面深度,如图6 所示。由图6(a)可以看出,在腐蚀溶液中的磨损试样明显比干燥磨损下的试样曲线光滑,磨损过程也较稳定。在干滑动下磨损载荷为10 N 时,当磨损滑道与偏析条带呈0°时,纵截面最大磨损深度为0.72 μm。呈45°时最大磨损深度为0.76 μm。呈90°时最大磨损深度为0.54 μm。由图6(b)可以看出,与干滑动磨损相比,在腐蚀溶液中载荷为10 N 的磨损深度显著增加。偏析角度在0°、45°和90°时最大磨损深度分别为1.04 μm、1.13 μm 和0.96 μm,较10 N 载荷下干滑动磨损分别增加了30%以上。可以看出相比于干滑动磨损,腐蚀液的加入会明显加剧磨损。随着磨损载荷增加到90 N,磨损纵截面深度进一步加深。干滑动下载荷为90 N 时不同偏析角度的纵截面深度如图6(c),在偏析角度为0°、45° 和90° 时最大磨损深度分别为1.68 μm、1.85 μm 和1.73 μm,较10 N 干滑动磨损最大磨损深度分别增加了50%以上。可以看出随着载荷的增加,磨损滑道宽度增加,相应的磨损深度也会加深。图6(d)为腐蚀溶液中磨损90 N时不同偏析角度的纵截面深度变化图。在偏析角度为0°、45°和90°时最大磨损深度分别为4.95 μm、7.42 μm 和5.87 μm,较90 N 干滑动磨损最大磨损深度分别增加了65%以上。可以看出,在高载荷下,腐蚀和磨损的交互作用更加明显,在90 N 时腐蚀对磨损的加剧作用远高于10 N,随着载荷的加大,其材料的损失量也增加,说明载荷和腐蚀会加剧磨损。

图6 钢轨钢在干燥环境和腐蚀环境磨损深度曲线Fig.6 Variation of longitudinal section depth of rail steel in dry environment and corrosive environment

图7 给出了10 N 和90 N 载荷作用下不同偏析位置的钢轨钢轨头试样在干燥环境和3.5%NaCl 溶液环境中磨损60 min 后的三维形貌图。中间滑道位置为磨损区域,从图中可以看出随着载荷的增加,磨损下凹程度变深,并且磨损两侧堆积的磨损物增多。其中,在载荷为10 N 的腐蚀溶液中腐蚀磨损时,磨损滑道有明显的锈层产生,并且不同偏析角度的试样均呈现出不同程度的锈层分布。当载荷增加到90 N 时,磨损深度进一步加深,图7(j)~(l)腐蚀磨损表面的锈层明显增多。

图7 钢轨钢在干燥环境和腐蚀环境磨损后的三维形貌图Fig.7 Three dimensional morphology of wear of rail steel in dry environment and corrosive environment

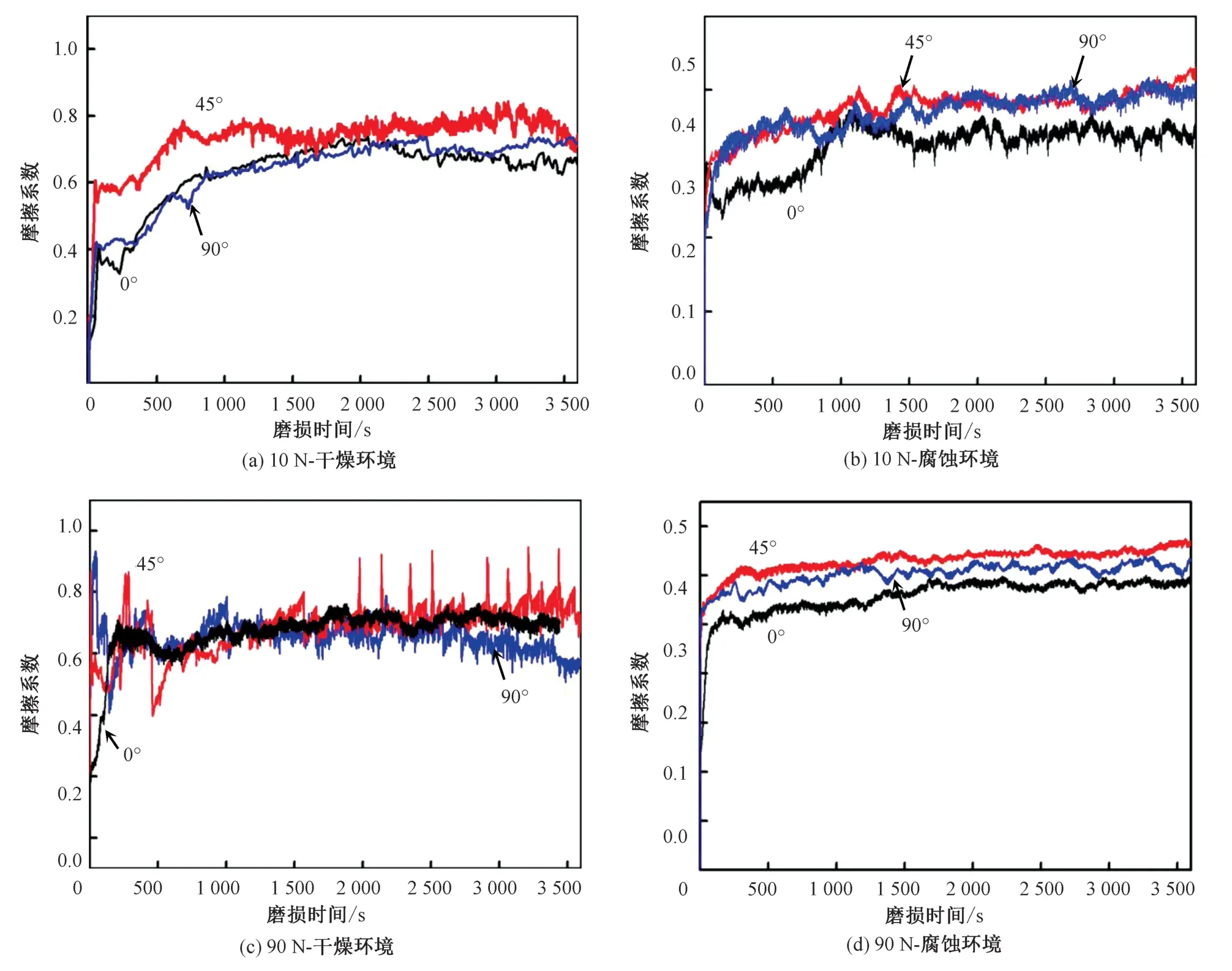

不同偏析角度的贝氏体钢轨钢在干燥环境和腐蚀环境磨损60 min 后的摩擦系数如图8 所示。从图8(a)可以看出,在滑动磨损初期时,摩擦系数急剧上升后逐渐稳定,试样的表面粗糙度变大,破化程度逐渐加深;当继续磨损时,摩擦系数曲线仍然呈上升趋势,直到磨损滑道的宽度大小与上摩擦副氧化铝球的接触面大小相等时,磨损开始缓慢且稳定进行,此时摩擦系数稳定在小范围内浮动。随着载荷增加到90 N 时,初期阶段变短,摩擦系数相比10 N 干滑动磨损下变小,这是由于载荷增大后摩擦热的作用,磨损表面产生氧化膜,氧化膜起到润滑作用,导致摩擦系数变低。随着磨损的继续进行,磨损试样表面的氧化膜被磨掉,试样又重新暴露在空气中,摩擦系数在0.3~0.4之间稳定浮动,此时进入稳定磨损阶段。

图8 不同偏析位置的钢轨钢在干燥环境和腐蚀环境的摩擦系数Fig.8 Friction coefficient of rail steel at different segregation positions in dry environment and corrosive environment

图8(b)和8(d)是分别在10 N 和90 N 载荷作用下,不同偏析角度的贝氏体钢轨钢在腐蚀环境磨损60 min 后的摩擦系数曲线图。相比于干滑动磨损,摩擦系数曲线明显较稳定,上下波动幅度变小,这是因为腐蚀液的加入起到了水润滑的作用,减少摩擦振动。在这两幅图中另一个显著的特点是在磨损滑道与偏析条带呈45°时,摩擦系数曲线波动较大,而磨损滑道与偏析条带呈0°时,摩擦系数均最小且较稳定。这是因为在磨损过程中,45°以及90°时需要划过界面较多,阻力较大,而0°时穿过偏析界面较少,所以阻力较小。

不同偏析角度的贝氏体钢轨钢在干燥环境和腐蚀环境磨损60 min 后的磨损扫描形貌如图9 所示。在干燥环境磨损载荷为10 N 时,如图9(a)~(c)所示,磨损滑道有轻微的剥落和凹坑,磨损较均匀,在剥落区域做能谱线扫描,从图9(a)可以看出,存在明显的Mn 元素和Cr 元素偏析,Cr 能够改变锈层的成分和结构,促进α-FeOOH 的形成。富集在内锈层中的Cr,以的形式存在于α-FeOOH 点阵的间隙位置,使α-FeOOH 发生比较严重晶格畸变,破坏晶体结构的完整性,形成α-FexCrxOOH,其晶体结构细小,所以会提高锈层的致密度,进而增强锈层的保护作用。

图9 钢轨钢在干燥环境和腐蚀环境的磨损形貌Fig.9 Wear morphology of rail steel in dry environment and corrosive environment

图9(d)~(f)腐蚀溶液中磨损时其表面脱落也较严重,属于经典的腐蚀磨损。在45°以及90°时尤为严重,这是因为磨损划过偏析界面,磨损区域的成分偏析带含量较多,偏析带能破坏腐蚀生成的氧化膜而促进阳极活化分解,发生晶间腐蚀,引起晶粒脱落,加剧磨损的进行[11],所以在45°以及90°时磨损表面腐蚀坑和剥落坑明显偏多。随着载荷的增加,在90 N 干滑动磨损情况下,如图9(g)~(i)所示,磨损表面出现大量的剥落坑,同时在剥落坑的附近存在块状磨屑粘附在试样表面,磨损机理是以磨粒磨损为主,疲劳磨损为辅。在90 N 腐蚀磨损环境下,磨损表面出现明显的锈层,并且不同偏析角度的锈层走势方向各不相同,如图9(j)~(l)所示,可以判断锈层走势方向与偏析带方向存在一定关系。

4 结论

本文对贝氏体钢轨钢在大气环境和3.5%的NaCl 溶液中进行腐蚀磨损试验,研究了不同偏析角度对腐蚀磨损性能的影响,得出以下结论:

1) 贝氏体钢轨钢表面的腐蚀更容易发生在偏析带区域,其中在45°时,偏析带含量较多,导致腐蚀电位偏负,腐蚀电流较大,并且极化电阻较低,易发生腐蚀。

2) 腐蚀和磨损存在着交互作用,腐蚀加剧磨损,相比于干滑动磨损,载荷为10 N 时在腐蚀溶液中磨损表面出现明显的点蚀现象,并且随着载荷增加,在90 N 时磨损表面出现相互连接的锈层,并且锈层生成方向与偏析带方向存在一定关系。偏析条带处Cr 元素偏多,Cr 能够改变锈层的成分和结构,促进α-FeOOH 的形成,提高锈层的致密度,进而增强锈层的保护作用。

3) 偏析角度对腐蚀磨损产生一定的影响,磨损方向与偏析带呈45°时,磨损划过偏析界面较多,阻力较大,磨损区域的偏析带含量较多,偏析带能破坏腐蚀生成的氧化膜而促进阳极活化分解,发生晶间腐蚀,引起晶粒脱落,加剧磨损的进行。当磨损方向与偏析条带呈0°时,磨损较稳定。