面向散热应用的碳化硅表面热丝化学气相沉积金刚石膜生长速率

李维汉, 乔 煜, 疏 达,3, 王新昶

(1. 安徽工程大学 机械工程学院, 安徽 芜湖 241000; 2. 上海交通大学 机械与动力工程学院,上海 200240; 3. 奥卢大学 纳米与分子材料研究中心, 芬兰 奥卢 FIN-90014)

金刚石是自然界中热导率最高的材料,其理论热导率可达到2 000 W/(m·K),为常用导热材料铜的5倍.金刚石具有比热容小,高温时不易累积热量,很低的热膨胀系数,在温度变化时不易发生变形,在较高温度下化学稳定性好等优点.因此,金刚石是极佳的散热材料和热功能材料,在热管理中被广泛使用.天然金刚石储量稀缺、价格高昂,虽然人工合成单晶金刚石的热导率接近天然金刚石,但合成成本极高,因此人工合成多晶金刚石最具工业化应用潜质.制约金刚石散热材料应用的主要因素是其制备和集成工艺复杂、生长速率低、加工难度和加工成本高[1].

常用多晶金刚石人工合成工艺包括热丝化学气相沉积(Hot Filament Chemical Vapor Deposition, HFCVD)、微波等离子体化学气相沉积、直流等离子体喷射化学气相沉积等[2],其中HFCVD具有设备简单、综合成本低、工艺过程容易控制、适用于大面积批量制备等优点,因此是低成本、工业化制备散热用金刚石材料的首选方法.HFCVD工艺采用耐高温金属丝(一般是钽丝或钨丝)作为热源和反应气体激发源,在极端高温条件(热丝温度一般要高于 2 000 ℃)下使碳源(通常是甲烷等含碳有机物)和氢气等反应气体分解,生成氢原子、甲基基团等活性粒子,并在一定工艺条件(主要包括基体温度、反应气体流量、反应压力等)下,在异质基体表面外延生长金刚石[3].

常用于金刚石薄膜涂层器件制备的异质基体材料包括硅[4]、陶瓷(碳化硅、氮化硅等)[5]、难熔金属(钽、铌、钛等)[6]及硬质合金[7]等,而用作散热的金刚石材料多为自支撑金刚石厚膜,通常是在钼基体上异质外延生长[8],利用金刚石与钼之间热膨胀系数的显著差异,在降温阶段实现金刚石厚膜与基体之间的自然剥离,从而得到自支撑金刚石厚膜,然后再对其进行磨抛和器件集成.但是金刚石与基体之间热膨胀系数的差异会导致金刚石内热应力过大[9],在生长或降温剥离过程中容易出现裂纹和碎裂.而碳化硅和金刚石均为共价化合物[10],具有相似的晶体结构和接近的热膨胀系数,因此更适用于异质外延生长高质量、低应力金刚石膜.前期研究[11]已经证明,相比于硬质合金、钽、钛等常用基体材料,碳化硅基体表面生长的金刚石薄膜附着力更好.

围绕碳化硅基体表面HFCVD金刚石膜的生长问题,国内外已有大量研究.例如,严朝辉等[12]研究了衬底温度和碳源浓度对金刚石膜质量的影响.王新昶[13]比较碳源对金刚石生长速率和质量的影响,发现甲烷作为碳源时金刚石膜质量相对较好,甲醇和丙酮等液态碳源生长金刚石膜其生长速率会增加,但是质量会变差.Mukherjee等[14]通过在碳化硅表面形成高密度核有助于金刚石膜的生长;Chen等[15]研究发现在碳化硅基底多次沉积能够减小金刚石膜表面缺陷,提高金刚石膜表面性能;Prabhakaran等[16]在碳化硅衬底上沉积了多层金刚石薄膜,研究表明,多层金刚石膜具有高的耐磨性,磨损率显著低于单层膜.

综上可知,金刚石散热材料产业化是一个必然趋势,这对金刚石厚膜制备的速率和质量提出了更高要求,而现有常用的钼基表面金刚石厚膜生长工艺容易导致膜片碎裂,且必须一次长时间生长,生长过程不能中断,对设备及工艺稳定性提出了极高要求.因此,本文提出采用碳化硅作为基体、可通过多次生长获得金刚石厚膜,带有基体的金刚石厚膜便于表面抛光,后续可以利用激光切割或其他方法获得自支撑金刚石,且碳化硅基体可循环利用.为实现该工艺路线,首先系统研究了常用工艺参数对碳化硅基体表面金刚石生长的影响,然后实现了多次非连续生长,获得了具有一定厚度的高质量金刚石厚膜.

1 实验步骤

1.1 基体表面预处理

选用碳化硅(SiC)作为基材,其尺寸规格为 12 mm×12 mm×5 mm.沉积金刚石前,先对其进行预处理,使衬底产生更多成核中心来增加形核密度、提高成膜质量.预处理步骤如下:

(1) 将金刚石微粉悬浊液涂抹于碳化硅基体表面,采用砂纸在其表面顺时针研磨3 min,冲洗后烘干.

(2) 将干燥基体放入无水乙醇溶液中,超声清洗5 min,除去基体表面残留的金刚石粉及杂质,再次进行烘干.

(3) 将碳化硅基体放入HFCVD设备中进行金刚石生长.

1.2 金刚石膜生长步骤

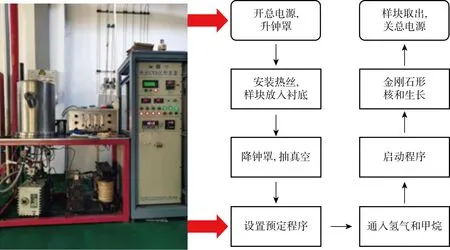

图1所示为HFCVD装置实验流程示意图.在HFCVD实验装置中制备金刚石时,采用两根钽丝(直径为0.4 mm)缠绕而成的绞丝作为热丝,其通电后温度维持在 2 000 ℃ 以上.反应气体甲烷和氢气按照一定比例持续进入反应腔内,在高温下分解出甲基和氢原子等活性基团[17],作为金刚石生长的前驱体.甲烷/氢气流量比定义为碳源浓度,大量前期研究表明[18-19],适用于金刚石合成的甲烷/氢气流量比约为3%~6%,因此该研究选取了(14~18)/300的甲烷/氢气流量比进行研究.在固定反应气体流入流量的情况下,反应压力通过HFCVD装置中的真空泵和放气阀(即抽气速率)进行控制.衬底温度经热电偶测量反馈,保持在800~900 ℃之间,制备金刚石膜的工艺参数如表1所示.

表1 金刚石薄膜沉积工艺参数Tab.1 Parameters of diamond film deposition

图1 HFCVD装置实验流程示意图Fig.1 Schematic diagram of experimental flow of HFCVD

1.3 表征方法

利用美国FEI公司生产的Sirion 200高分辨场发射扫描电子显微镜(SEM, 电镜分辨率: 1.5 nm @ 15 kV,2.0 nm @ 10 kV,3.0 nm @ 5 kV;加速电压为500 V~30 kV)观测金刚石膜表面形貌和截面厚度,从而得到金刚石的生长速率; 利用德国生产的Senterra R200-L色散型共聚焦拉曼光谱仪(光谱分辨率小于等于1.5 cm-1;横向分辨率小于1 m;纵向分辨率小于2 m;激发波长为633 nm)表征金刚石膜是否含有石墨及非金刚石相等杂质,来确定金刚石膜生长质量.利用上海舜宇恒平科学仪器有限公司生产的FA/FB系列电子分析天平(仪器精度为0.01 mg,最大量程为210 g)间接计算金刚石膜生长速率.每个工艺参数下取3个样品生长称重, 得到每个样品的生长质量,从而确定金刚石膜的平均生长速率:

(1)

式中:m1为生长前碳化硅质量;m2为生长后碳化硅质量;ρ为金刚石密度,ρ=3.52 g/cm3;s为碳化硅截面面积;t为生长时间.

2 实验结果与分析

2.1 热丝功率对金刚石生长的影响

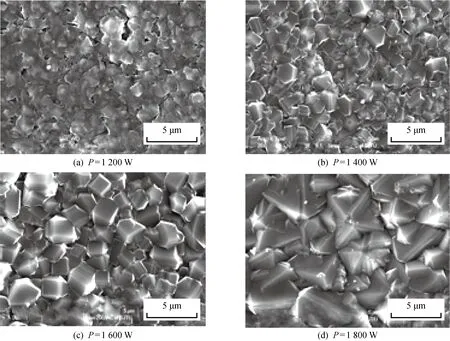

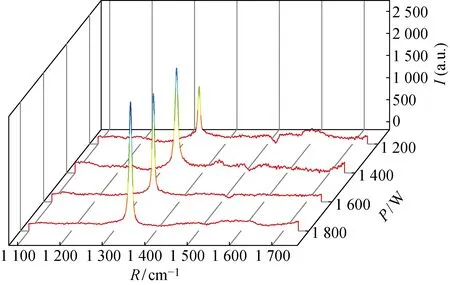

对碳化硅表面生长的金刚石膜进行扫描电镜(SEM)观察,如图2所示.从图中可以看出当热丝功率(P)较低时,碳化硅表面基本上没有长出金刚石膜或类金刚石膜.图3所示金刚石的生长速率与HFCVD功率成正相关.随着功率增加,金刚石覆盖住碳化硅表面.在P=1 400 W 时沉积的金刚石膜较为粗糙,金刚石膜由粗大的簇团组成.在P=1 600 W 时沉积金刚石颗粒呈长方形,相对P=1 400 W 的金刚石表面较为光滑.图4所示为不同功率制备金刚石的拉曼光谱.图中:R为拉曼位移;I为相对强度.当P=1 600 W 时,拉曼光谱图中特征峰为 1 332 cm-1,曲线十分光滑,说明金刚石的质量较好.当P=1 800 W 时,明显在 1 440 cm-1附近出现非金刚石相杂质峰,此时金刚石晶体存在缺陷,质量较差.综上可知,HFCVD装置在P=1 600 W 时可制备出速度较快、质量较好的金刚石.

图2 不同功率下制备金刚石的SEM图Fig.2 SEM images of diamond prepared at different powers

图3 不同功率下制备金刚石的生长速率Fig.3 Growth rates of diamond prepared at different powers

图4 不同功率下制备金刚石的拉曼光谱Fig.4 Raman spectra of diamond prepared at different powers

2.2 碳源浓度对金刚石生长的影响

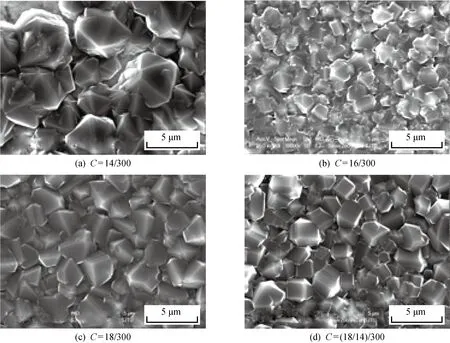

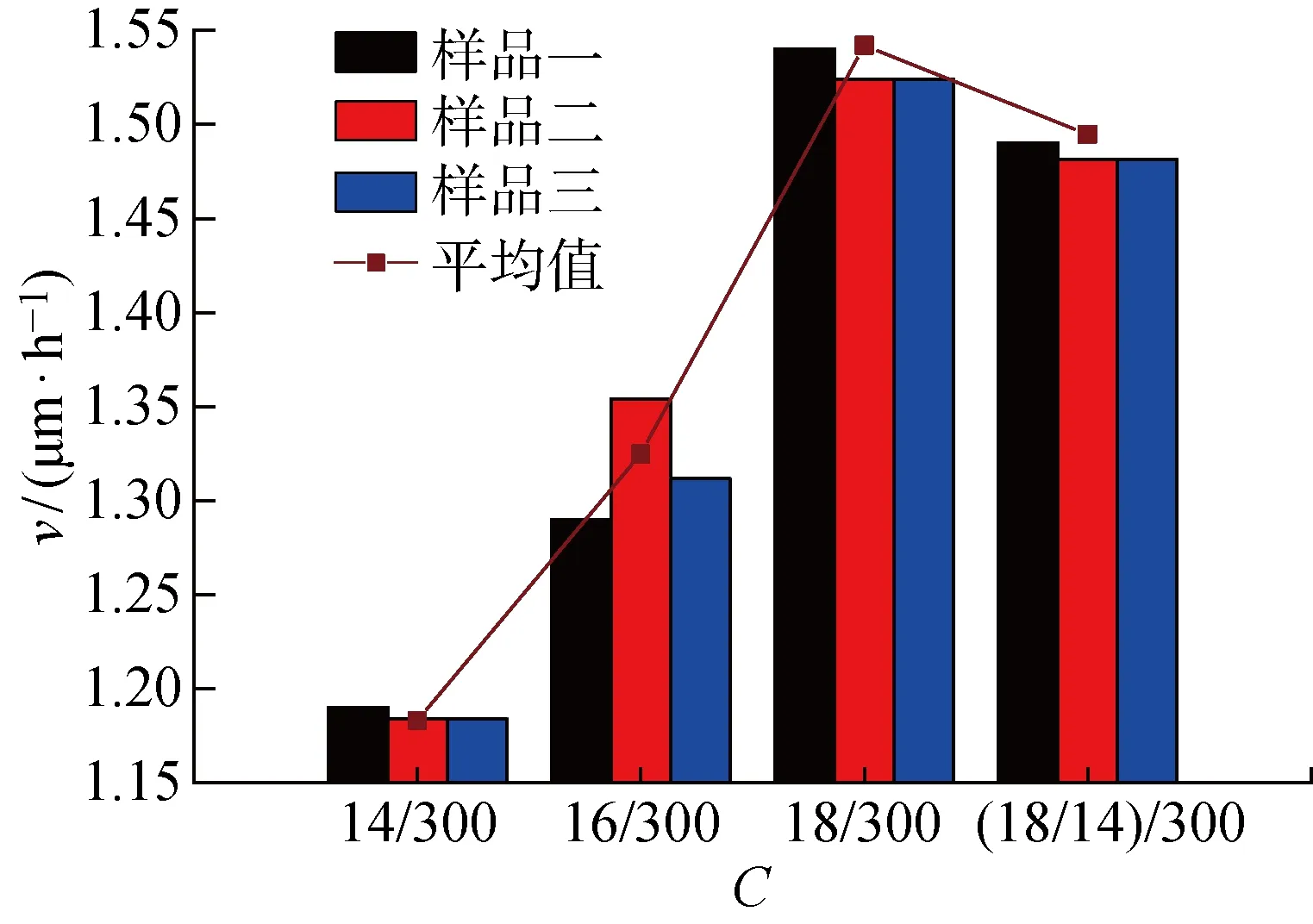

如图5所示,当碳源浓度(C)为14/300时,不利于金刚石膜的形核阶段,形核较为庞大,在沉积阶段容易形成单晶颗粒,晶粒间有较大缝隙,不利于金刚石膜的连续生长.当C=16/300和C=18/300时,由于碳源浓度较大,在沉积过程中活性氢原子浓度较低,对生成的石墨刻蚀较低使类金刚石碳的形成,导致金刚石膜中杂质的生成,使金刚石的质量下降[20].如图6所示,金刚石的生长速度与碳源浓度成正相关,碳源浓度越高生长速度越快.但是如拉曼光谱图7所示,当C=18/300时,非金刚石特征峰在 1 420 cm-1附近出现,可以看出无定形碳和石墨成分增多,金刚石的成膜质量和纯度也在变差.因此,C=(18/14)/300即形核阶段C=18/300而生长阶段C=14/300时有利于生长速率快、高质量金刚石产生.

图5 不同碳源浓度下制备金刚石膜的SEM图Fig.5 SEM images of diamond prepared at different carbon concentrations

图6 不同碳源浓度下制备金刚石的生长速率Fig.6 Growth rates of diamond prepared at different carbon concentrations

图7 不同碳源浓度下制备金刚石的拉曼光谱Fig.7 Raman spectra of diamond prepared at different carbon concentrations

2.3 反应压力对金刚石生长的影响

本文中选用的反应压力p=2,3,4,5 kPa.当p=2 kPa时基底表面生长的是纳米金刚石膜,虽然纳米金刚石生长速率远大于微米金刚石,但是纳米金刚石非金刚石相含量高,从而限制其散热效果.金刚石在p=3,4 kPa时, 碳化硅表面能够形成质量较好的微米金刚石.如图8和图9所示,当处于p=4 kPa 这个临界点时,金刚石的生长速率减小、生长质量变差.这是因为腔内氢原子、甲基基团等活性粒子相互碰撞过于频繁,导致碳原子和碳分子获得能量较低,影响金刚石的形核和生长[21].在反应压力为 4 kPa 时,图10所示的拉曼光谱结果表明,与p=3,5 kPa 相比,几乎没有非金刚石峰,且其沉积速度较为均匀.综上所述,p=4 kPa时可得到生长速率较快、质量较好的金刚石.

图8 不同反应压力下制备金刚石的SEM图Fig.8 SEM images of diamond prepared at different reactive pressures

图9 不同反应压力下制备金刚石的生长速率Fig.9 Growth rates of diamond prepared at different reactive pressures

图10 不同反应压力下制备金刚石的拉曼光谱Fig.10 Raman spectra of diamond prepared at different reactive pressures

综上,得到一组最为优化后的制备金刚石的工艺参数.在此工艺参数下实现金刚石高速、高质量均匀生长,为金刚石散热材料制备打下基础.

2.4 多层金刚石生长研究

传统的金刚石厚膜在钼基底上生长,由于降温过程会导致钼基体表面金刚石膜的自然脱落,所以钼基体表面金刚石厚膜生长必须连续完成,从而对HFCVD设备长期运行的稳定性提出了极高要求,并且严重限制了对厚膜生长中间工艺进行调控的可能性.为了解决这一难题,采用热丝化学气相沉积法,通过多次沉积在碳化硅表面制备多层金刚石膜,即每次实验后取出一部分样品,剩下的样品经过相同的实验流程,从而形成1层、2层、3层和多层金刚石厚膜.如图11所示,1层膜厚4.94 μm,2层膜厚8.48 μm,3层膜厚12.6 μm,4层膜厚 17.6 μm.生长速率随生长时间段没有明显的变化,金刚石生长速率维持1.4 μm/h附近.在碳化硅上多次沉积金刚石,解决了HFCVD装置不能持续长时间制备金刚石膜的问题.在碳化硅表面与钼表面生长金刚石具有应力小、初始变形小,且易抛光的优点.同时,多层金刚石膜拥有比单层金刚石膜更少的表面缺陷.因此,通过这种方法可以制备出面向散热应用、高 质量的金刚石厚膜,如图12所示,膜片厚度达到100 μm以上.

图12 金刚石膜横截面厚度Fig.12 Cross-sectional thickness of diamond film

3 结论

(1) 当HFCVD装置的功率为1 600 W、表面温度为800~900 ℃、形核阶段碳源浓度为18/300而生长阶段碳源浓度为14/300、反应压力为4 kPa时可以制备出相对最佳的金刚石,此时金刚石生长速率约为1.4 μm/h.

(2) 通过HFCVD在碳化硅表面制备金刚石膜,生长速率随生长时间段没有明显的变化规律,1层、2层和更多层金刚石的生长速率基本维持在 1.4 μm/h 附近.

(3) 可以在SiC基体表面多次沉积制备出面向散热应用的金刚石散热片,对金刚石散热片批量化制备具有指导意义.