连续钢箱梁桥顶推施工主梁线形修正方法研究

郝笛笛, 缪长青, 方诗圣

1.东南大学混凝土及预应力混凝土结构教育部重点实验室, 江苏南京 210096;2.东南大学土木工程学院, 江苏南京 211189;3.合肥工业大学土木与水利工程学院, 安徽合肥 230009

对于分阶段施工钢箱梁桥,无应力线形控制精度是衡量成桥质量的重要指标[1-3],其线形控制可分解对梁段立面、平面与横断面的无应力线形控制[4]。传统顶推施工法中钢箱梁无应力线形匹配多以理论标高进行控制,梁段安装时参照无应力线形,这种直接以理论标高为标准的线形控制方法包含了对预制梁段制造误差的纠正,但难以解决已拼梁段梁轴线水平倾角的偏位问题[5]。采用顶推施工方法的钢箱梁节段为异位拼装,过程中伴随结构体系不断转化,线形偏位难以避免,如果不进行及时修正,落梁后可能因梁体强迫位移产生较大残余应力,降低梁体的受力安全性[6]。

为此许多学者较早地针对如何实现分阶段控制桥梁的无应力线形问题,从理论方法和施工控制方面开展研究。秦顺全[7]推导了分阶段施工梁桥的过程状态与成桥状态的联系,通过桥梁最终状态的内力与线形关系来求解施工中间状态的内力与线形。李传习、董创文等[4,8]针对传统顶推施工线形控制方法的不足相继提出了“矩形法”、“带直角梯形法”,通过调节梁段制造线形参数达到线形控制的目的。之后李传习等[9]在分析了“矩形法”、“带直角梯形法”的特点和适用性基础上进一步提出“等高等邻边法”,并结合“传递矩阵法”与“相位变换法”对拼接梁段进行预测、控制及线形矫正。熊正强[10]采用“传递矩阵法”对顶推施工中各工况线形进行预测和控制,并作了计算参数选取、线形状态矩阵、偏位修正的理论研究,其线形控制理论在实际工程中得到应用。周凌宇等[11]针对预制箱梁分阶段拼装提出了空间位置不重合坐标系间转换方法,减小了相邻梁段在拼装阶段因整体与局部坐标系转换产生的拼装偏位。但启联等[12]基于驻值原理推导了描述不同阶段拼装梁段最终线形与结构刚度、外荷载及无应力状态量之间关系的控制方程,并借助其中参量进行施工阶段的线形控制。蔺鹏臻等[13]借助有限元方法获取了主梁拼装阶段吊索内力与位移间的影响系数,对柔性拱桥拼装线形进行动态控制。

上述研究方法多清晰简明,却也有相应局限,如“矩形法”、“带直角梯形法”、“等高等邻边法”对梁段制造精度有较高要求,梁段制造误差需要在拼装过程中予以考虑和修正;“相位变换法”等对线形偏位的修正集中在少数梁段,未分析说明局部线形偏位对整体线形的影响,缺少较明确的评估指标。“传递矩形法”在结构分析与现代工程控制领域得到大量应用[14-17],具有易理解和易实现编程等优点,由于顶推施工钢箱梁桥采用异位拼装方式,施工过程中实际线形偏位规律难以掌握,现有研究中采用的“传递矩阵法”主要为针对主梁竖向线形的控制,其递推关系未考虑已拼装梁段的水平向线形偏位和线形修正问题,李传习、但启联等[9,12]已对该问题作出探讨,仍缺少从整体结构角度对已拼梁段线形偏位逐步修正方法及对已拼梁段无应力线形的适时评价。

对于采用顶推法施工的连续钢箱梁桥,已拼装梁段的线形偏位不可逆转[18],待拼梁段应考虑主梁线形偏位修正。因此,及时、有效地评估实际线形偏位影响,是调整后续施工线形参数的重要步骤,也是实现高精度线形控制的重要环节。综上,提出一种“线形偏位向量转换法”,对理想状态下的传递矩阵法进行动态修正。以拼装完成的梁段上控制点实际偏位(相比设计线形)分布离散度作为评估指标,构造相应偏位向量及平方和表达式,通过求解偏微分方程极值,对已拼梁段线形进行计算转化,对钢箱线形轴线水平向偏位与竖向偏位的阶段性矫正。

1 线形控制理论

1.1 理想状态下线形控制理论公式推导

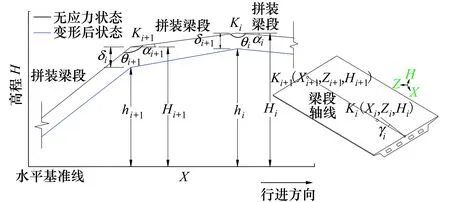

对于分阶段顶推施工钢箱梁桥,一般按“以折代曲”的思路,将加工成直线型的梁段,采用含有角度的拼装方式拟合设计线形[19]。首先,对理想状态下线形控制理论公式进行推导,构造如图1所示坐标系,以各拼装钢箱梁段中轴线两端节点为控制点,设Ki为梁段i尾端控制点编号,坐标为(Xi,Zi,Hi),Xi、Zi分别为平面顺桥向、横桥向水平坐标,Hi为高程,则梁段KiKi+1线形可由梁端控制点Ki、Ki+1坐标确定。

图1 主梁无应力状态线形及变形后线形示意图

拼装平台上的梁段线形可视为无应力状态线形[5,8],当梁段远离拼装平台后,受自重、支承点变化、抄垫调整等综合影响发生变形(主要表现为竖向挠曲),设变形后控制点Ki高程为hi,则理想状态(无线形偏位)下有hi=Hi-δi,Hi,δi分别为该状态下无应力状态线形对应的高程和理论下挠变形。不妨设某阶段钢箱梁无应力状态变形后的线形为梁段在此工况下的“理论线形”,则通过求得控制点变形δi,可得到钢箱梁无应力状态线形下的控制点Ki坐标。

已有研究表明,采用精细化有限元方法能够以较高精度预测钢箱梁控制点Ki下挠变形δi[5],得到已拼装梁段的“理论线形”。假定已拼装梁段数为i,首段梁号为1,尾段梁号相应为i,设该工况下控制点Ki状态向量Vi={Hi,Xi,Zi,αi,θi,γi}T,其中Hi,Xi,Zi为控制点坐标,αi为实际梁段i轴线水平角,θi、γi分别为梁段i与待拼梁段i+1轴线竖向夹角与水平夹角,见图2。

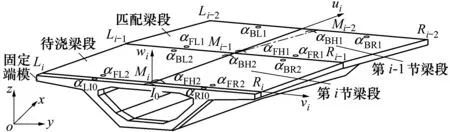

(整体坐标系:o-xyz;局部坐标系:Mi-uiviwi)图2 整体与局部坐标系示意图[20]

此外设传递因子ki,ni,ji,满足αi+1=kiαi,θi+1=niθi,γi+1=jiγi。其中ki、ni,ji可由钢箱梁无应力状态线形与“理论线形”确定,有

(1)

式中,sin( )·ni=sinni,cos( )·ni=cosni,ni∈(αi,θi,γi),进一步地,(1)式可表达为

Vi+1=KVi

K为状态向量传递矩阵。通过以上相邻控制点间的传递关系,可求得在“理论线形”下各工况中待拼梁段i+1中控制点Ki+1,即确定了控制点拼装位置。

1.2 线形偏位评估与理论修正

1.2.1 线形偏位评估与偏位向量转换

(1)式仅在无线形偏位时成立,对于顶推施工钢箱梁桥,拼装阶段梁段实际线形与“理论线形”难以达到一致,因此考虑(1)式需要修正。工程中造成主梁线形偏位原因有多种,如梁段制造偏差、焊接温度作用等,且偏位值往往具有随机性和不稳定性,但通过精密测量设备可实现对施工过程中主梁控制点坐标及钢箱梁间相对角度等关系数据进行精确获取,达到追踪实际线形状态的目的。

现有研究中对于梁段拼装线形修正较多以调节相邻数节待拼梁段线位来矫正主梁局部线形偏位[8],此类线形修正方式可能使得成桥阶段不同梁段控制点高程偏位值呈现出较大离散性,造成落梁时主梁因强迫位移产生较大残余应力。因此,线形修正应考虑局部线形偏位对整体线形控制的影响。

为能够有效确定梁段空间坐标信息并达到控制拼装线形的目的,需定义合理的坐标系统。周凌宇等[20]考虑了整体坐标系和局部坐标系空间位置不重合问题,将局部坐标系中的误差变换到整体坐标系中,降低了局部坐标系转换误差影响,见图2。

对于采用整体和局部坐标系转换方法,每一拼装阶段均需要将待拼梁段局部坐标转换至整体坐标系,当梁段划分较多时,计算量随之增加,同时拼装误差难以及时准确地转换至整体坐标系中,易降低线形控制精度。由于坐标系统的选取不影响主梁的空间线形状态,可将坐标系原点设置于已拼装梁段上,并通过相对坐标关系得到主梁实际线形和偏位值分布。综上,以行进方向首段梁头控制点K1为原点,构造笛卡尔三维坐标系(见图3)。设某一工况下已拼装梁段数为i,梁段实际线形已知(通过控制点相对坐标得到),分别构造主梁轴线水平向偏位向量ez与轴线竖向偏位向量eh

因此,在该工况下,1~i节梁段实际线形与理论线形均为已知,以z,β,h,α为自由变量,根据几何关系求得各控制点高程偏位zi,hi与z,β,h,α关系如(4)~(5)式所示

β-(m-1)π]},i≥1

(4)

α-(m-1)π]},i≥1

(5)

根据(4)~(5)式,分别构造出已拼装梁段控制点水平向偏位值平方和表达式R(γ,z)与竖向偏位值平方和表达式E(α,h)为

R(γ,z),E(α,h)均只含2个自由变量,根据数理统计理论,R(γ,z),E(α,h)值可反映该阶段主梁实际轴线水平及竖向线形与理论线形拟合的优良程度或离散度,当R(γ,z),E(α,h)达到最小水平时整体线形偏位离散程度最弱,认为整体线形控制最佳,且满足控制方程

1.2.2 线形修正

(10)

修正后待拼梁段控制点Ki+1,Ki状态向量传递关系为

Vi+1=KVi+Vc

(11)

计算得“转换线形”后不需对实际梁段空间线形状态进行调整,仅通过待拼梁段控制点高程调节,使其与现有梁段末节线位夹角与“转换线形”一致即可。

2 工程应用

2.1 背景介绍

合肥某跨高速连续钢箱梁桥采用顶推法施工,主桥由140 m(40 m+60 m+40 m)三跨连续等高钢箱梁构成,钢材等级Q345,箱梁为单箱四室断面,腹板间呈封闭箱型,箱梁高2.6 m,上部宽19.40 m,下部宽12.56 m,桥面板为正交异性结构。主梁竖曲线半径为3 000 m,其起点坡度为-2.385%,终点坡度为2.462%;主梁横坡为单向坡,坡度为2%。主桥与既有高速交角77°,如图4所示。

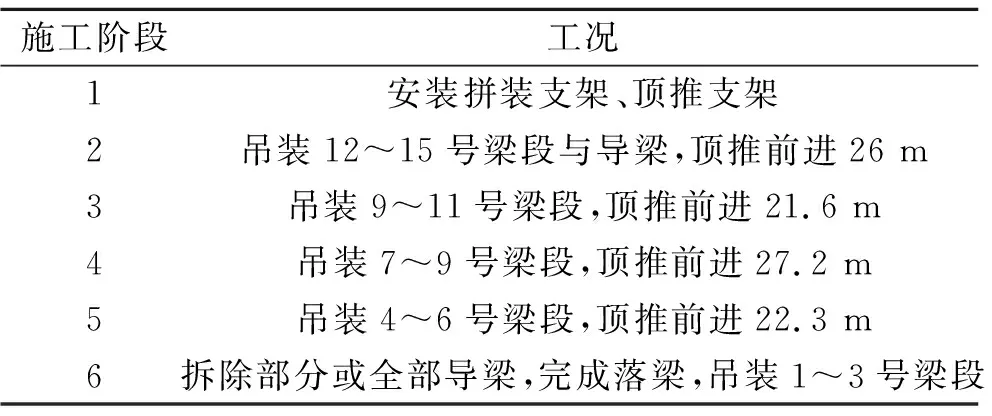

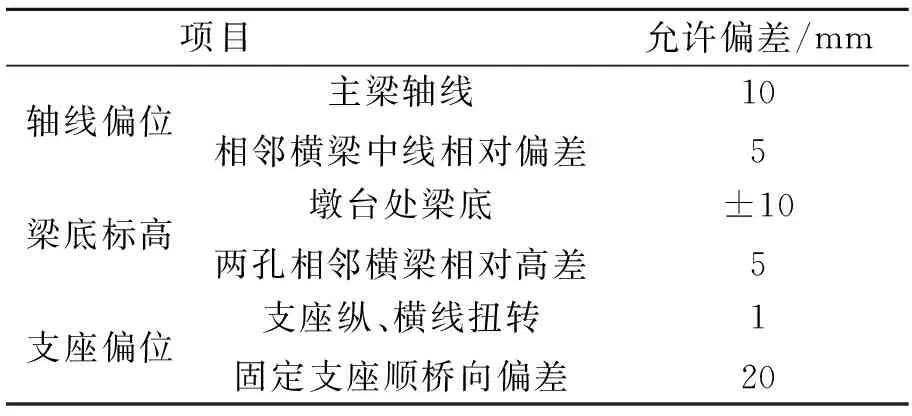

钢箱梁桥沿纵向分15节拼装,顶推段为1~12节,长度112.8 m;原位拼装段为13~15节,长度为27.2 m。顶推施工分6个施工阶段,详见表1,根据《公路桥涵施工技术规范》(JTG/T 3650-2020),钢箱梁安装后的线形允许偏差值见表2。

表1 不同施工阶段工况内容

表2 钢箱梁安装后允许偏差[21]

2.2 线形控制与实施效果

2.2.1 理论线形计算

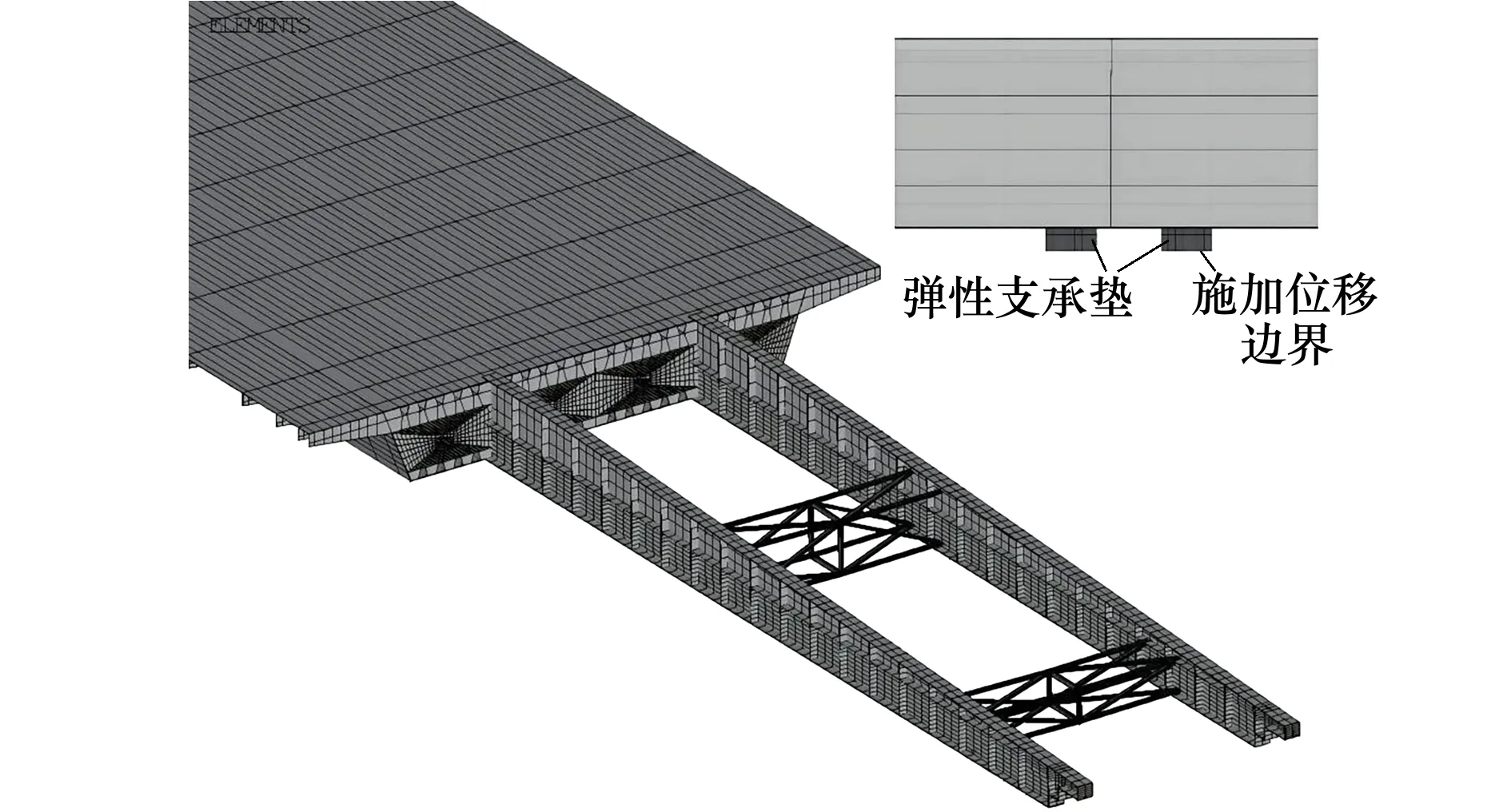

为获取较高精度的理论线形,结合钢箱梁结构特点,基于ANSYS建立如图5所示的钢箱梁桥精细化三维板壳有限元模型(单元类型为4节点shell181,非缩减积分,材料采用双线性随动硬化本构),全模型单元数为102 209,节点数为150 701。计算考虑了重力与桥面施工荷载作用,同时,在钢箱梁支承点处建立弹性垫块[22],避免因约束直接施加于模型节点而产生应力集中现象,降低求解精度。利用生死单元技术实现不同阶段钢箱梁节段的拼装与拆卸。

图5 有限元模型

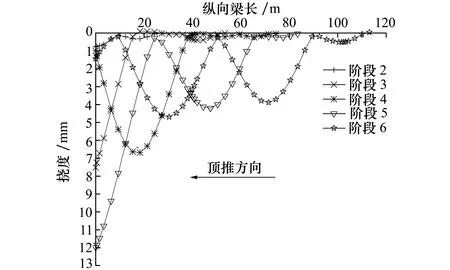

计算得各拼装工况下远端梁段理论变形,如图6所示。每一顶推阶段到位时,通过调节支架上抄垫块高度,使支座力与计算得反力基本一致,实现主梁结构与有限元计算数据的良好对接。

图6 不同阶段主梁下挠变形曲线

2.2.2 监控点布设

根据施工环境特点,实际线形控制点选布于桥面,为能准确测出主桥轴线竖向线形与水平线形,选择地面参考坐标点C1~C3,如图7所示。

图7 主桥平面监控点布设示意图

采用TrimbleS9全站仪,沿主梁纵向布设2条监测线路,分别位于梁中轴线东、西侧,与梁中轴线水平距3.5 m,两监测线路对称布置测点,其中第5,11,15梁段布设2处测点,其他梁段布设4处测点。各控制测点距拼接焊缝1 m,如图8所示,全桥控制点测点共计42个。

图8 主梁线形监控点实物图

2.2.3 线形控制效果

根据图9~10监测结果, 主梁轴线水平向偏位与轴线竖向偏位分布离散程度呈降低趋势, 偏位值趋于稳定、均匀化,阶段性线形控制效果良好:第2~5阶段顶推到位,轴线水平向偏位峰值分别为7.2,-4.8,5.4,4.7 mm;主梁纵轴线竖向线形偏位峰值分别为-26.3,26.3,17.3,-14.7 mm,线形偏位总体保持下降趋势,相邻阶段最大偏位值降低9 mm。

图9 各阶段主梁轴线水平向偏位曲线

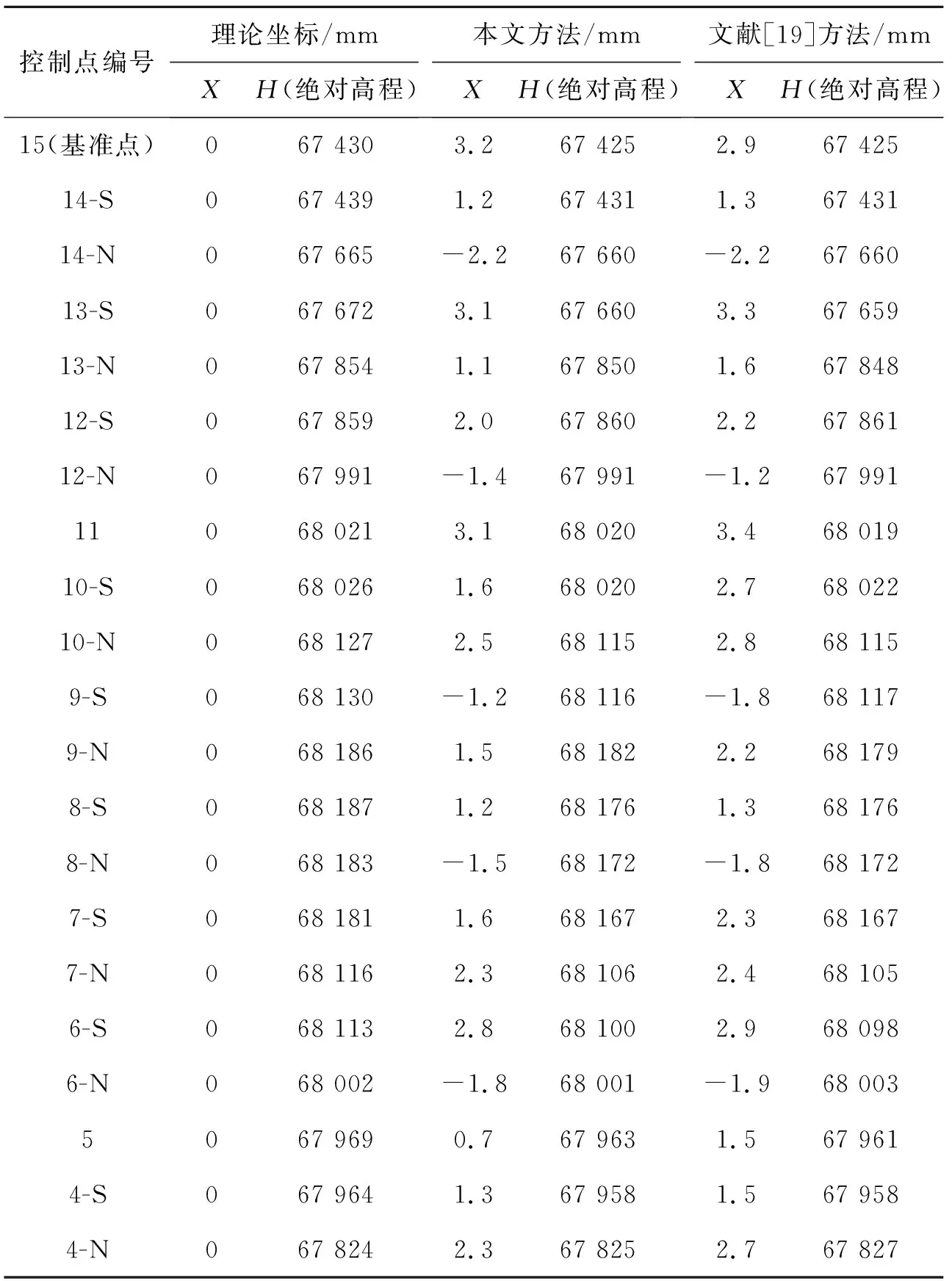

为进一步验证提出的“线形偏位向量转换方法”在顶推施工法中主梁线形控制的有效性,采用文献[19]线形控制方法(未考虑局部偏位对整体线形影响的线形修正方法)对上述工程主桥线形进行预测与控制。图11~12分别为采用2种方法进行线形控制时得到的第五阶段主梁轴线水平向偏位与竖向偏位分布,表3为梁段理论匹配位置控制点坐标数据。

表3 梁段理论匹配位置控制点坐标

结果显示:主梁纵轴线各控制点水平偏位值均在±5 mm内,且2种方法下各控制点处水平偏位值相近,采用文献[19]方法得到的主梁梁端处控制点水平偏位值较本文方法稍大;主梁轴线各控制点处竖向偏位值均在±15 mm内,其中采用本文提出的“线形偏位向量转换方法”得到的主梁线形中各控制点竖向偏位值整体小1~2 mm,竖向偏位平方和为1 461.0,而采用文献[19]方法得到主梁线形中的控制点偏位平方和为1 599.9,偏位值分布离散性更明显。分析原因为,采用文献[19]方法对待拼装梁段线形进行预测控制时未考虑局部线形偏位对整体线形的影响,使得成桥时主梁线形偏位分布更为离散,且偏位值较大。

如图13,采用提出的“线形偏位向量转换方法”对本工程主梁线形偏位进行动态修正,成桥时主梁轴线测点竖向偏位低于15 mm,水平偏位低于5 mm,永久墩处梁段控制点线形偏位低于10 mm,线形控制精度满足规范要求。

图13 成桥主梁轴线竖向线形

3 结 论

为提高顶推施工钢箱梁桥主梁线形控制精度,提出一种“线形偏位向量转换法”,对理想状态下的传递矩阵法进行修正,可实现对顶推施工中钢箱梁线形偏位的阶段性矫正,理论方法已在实际工程得到应用。结论如下:

1) 本文推导了分节段拼装钢箱梁桥顶推施工中各梁段偏位值与变量偏位转角及高度的表达式,构建了衡量整体线形偏位程度的平方和公式,通过求解偏微分方程极值,求得整体线形偏位离散程度最小时的空间线形状态,得到理想状态下的传递矩阵法的修正项,改善了现有线形控制方法缺少从整体结构角度对已拼梁段线形偏位逐步修正的不足之处。

2) 实际工程应用表明,成桥时全顶推段主梁整体线形竖向偏位低于15 mm,轴线水平向偏位低于5 mm,永久墩处梁段线形竖向偏位与轴线水平向偏位分别低于10和4 mm,线形控制精度满足规范要求。

3)“线形偏位向量转换法”计算理论完整,易于编程,可针对不同施工环境对方法进行调节转换,为类似工程提供参考。