进气增压对自由活塞内燃发电机性能影响

施新,陈雪康,胡晨星

(北京理工大学 机械与车辆学院,北京 100081)

当前发展新型能源动力装置已成为未来的发展方向[1].在此背景下,自由活塞内燃发电机(free-piston engine genera-tor,缩写FPEG)[2]受到越来越多的关注.FPEG 将内燃机与发电机耦合[3],将燃料化学能直接转换为电能输出[4].能量传递链缩短,能量转换效率得以提高[5].同时由于FPEG 不受机械结构的限制,能适应多种燃烧模式,可解决传统内燃机所带来的尾气污染及化石能源短缺等问题,应用前景良好[6].

现阶段,FPEG 种类很多[7],其中超过95%的FPEG都为二冲程[8].二冲程发动机换气时间短,其性能依赖扫气质量[9].GOLDSBOROUGH 等[10]发现在二冲程FPEG 设计中换气过程是实现高效节能的关键环节.BERGMAN 等[11]发现可通过低增压来限制扫气短路损失.黄霞[12]发现扫气效率会随着压气机功率的升高而提高且FPEG 自由排气过程会更加充分.郭陈栋[13]认为FPEG 理想的扫气系统应具有较长的气缸有效行程和气口重叠距离且采用增压扫气.MIKALSEN 等[14]建立了带涡轮增压的单活塞FPEG 零维模型,样机进气压比为1.68,以30 Hz 频率运行时,输出功率44.4 kW,理论效率可达42%,但后续样机研制时涡轮增压器并未实际使用.

FPEG 摒除了曲柄连杆机构,无法通过曲轴箱压缩空气来实现扫、排气过程.此外为了改善换气质量,提高现有二冲程FPEG 的功率密度,增压技术的应用不可或缺,其中实现增压器与FPEG 的良好匹配是关键环节.文中以一台点燃式二冲程两缸FPEG 物理样机为研究对象,首先在GT-Power 中建立了其一维仿真模型,通过模拟增压方式研究进、排气压力,配气相位,进排气系统几何尺寸等参数对FPEG 性能的影响.在此基础上针对多模块FPEG 设计了电动增压方案并确定了匹配参数,并依据此选型了一台电动压气机.

1 研究对象

点燃式二冲程两缸FPEG 试验样机示意图如图1所示,两个自由活塞内燃机置于直线电机两侧,电机动子与自由活塞内燃机活塞相连.启动时,电机作为电动机拖动活塞压缩缸内气体,待缸内成功点火稳定运行后,电机作为发电机将动子动能转化为电能输出.两缸点火间隔角180°,保证动子能持续往复运动切割磁感线.FPEG 物理样机单缸排量0.136 L,标定功率5 kW,标定运行频率30 Hz,采用外部增压进气,换气方式为气口-气口式回流对称扫气.喷油方式为进气道喷射,燃油喷入进气道后与空气混合形成可燃混合气,在扫气箱中进一步混合均匀.该样机的具体参数如表1 所示.

表1 FPEG 物理样机主要技术参数Tab.1 Technical parameters of the FPEG physical prototype

图1 FPEG 样机示意图Fig.1 FPEG prototype schematic.

2 FPEG 仿真模型建立与校核

2.1 仿真模型的建立

GT-Power 中没有FPEG 直接可用的物理模型,需要做出一些等效假设.FPEG 没有曲柄连杆机构,即没有传统意义上的曲轴转角,在建立模型时以曲轴转角计的时间需要被转化,将FPEG 每循环所用时间tTFP对标传统二冲程发动机每循环的360°,根据FPEG 运行时间tFP占每循环时间的比例来获得FPEG 一维模型中等效的曲柄转角

同样地,FPEG 运行频率与等效转速的关系如

式中:fFP为FPEG 运行频率;nFP为FPEG 等效转速.此外,FPEG 没有传统意义上的活塞上下止点,规定FPEG 活塞位置相距火花塞最近处为等效上止点,最远处为等效下止点.

在上述等效假设条件下,在GT-Power 中将FPEG样机复杂的工作系统简化为各子部件相应的物理模型,其一维仿真模型如图2 所示,由环境状态模块、曲柄连杆机构模块、气缸燃烧室模块、燃烧喷油阀模块、进排气管路及气门组模块组成,各个部件模块互相独立又通过连接模块相互联系.

气缸燃烧室模块:气缸燃烧室中采用火花塞韦伯燃烧模型,两缸点火间隔角设为180°,通过设定5%累积放热率点来规定燃烧始点.FPEG 样机缸内燃烧流场情况尚不明确,传热模型采用WoschniGT模型,并依据各管路材料的传热系数输入合理的壁面温度初值和燃烧气体的初始状态.

曲柄连杆机构模块:设定冲程数为2,FPEG 等效转速范围0~1 800 r/min.按照样机实际尺寸设定气缸、活塞和扫气箱关键结构参数(如缸径、冲程、连杆长度、压缩比、压缩余隙等).将试验获得的活塞位置曲线数据导入到仿真模型中作为活塞组件往复运动规律的初值,其中活塞组件包括电机动子磁棒.模型中将一次循环的计算结果当作下次循环计算初值.

燃烧喷油阀模块:脉冲喷油模块中采用进气道喷射,预混合燃烧,设定喷油速率1.2 mg/ms,为了使汽油完全燃烧,设定理论空燃比14.7,喷油量受空燃比控制,这导致不同工况下喷油脉宽不同.喷射燃油温度设为77 ℃,喷射燃油蒸发分数设为0.2.

进排气管路及气门组模块:进排气系统中基准扫气效率模型采用混合-替换式扫气模型.FPEG 样机测量的扫、排气口最大流通面积分别为1 040 mm2和540 mm2.进排气管路几何尺寸依据实际管路设定,进、排气管离散长度分别设定为0.4 倍和0.5 倍缸径.对于二冲程发动机为了延长充气时间,排气口会比扫气口提前打开,更早关闭,在定义FPEG 一维仿真模型的配气相位时,设定自由排气时间为定值,且FPEG 配气相位的扫、排气时间相对于等效下止点对称此时可用扫气门开启时刻来代表配气相位.以曲轴转角计的扫气门开启时刻tIVOCA与循环时间计的扫气门开启时刻tIVOFPEG转换关系为

环境状态模块:在进气入口和排气出口设定环境模块,其中进口环境设定为大气环境,工质为空气,出口环境保持与上游连接管路出口废气参数一致.

仿真计算循环周期数等于FPEG 工作循环数,设定最小循环计算周期为100 并设定所有仿真结果达到收敛条件,即稳态时自动结束计算.

2.2 仿真模型的校核

FPEG 一维仿真模型搭建完成后,仿真计算结果与样机实际运行参数之间可能会有差异,需要模型校核后才能进行后续研究.通过调整FPEG 燃烧模型、传热模型、摩擦损失模型、进排气系统模型中的系数因子来使仿真结果不断逼近试验结果.但对于不同工况来说,上述系数因子的设置是不同的,因此重点针对FPEG 设计运行工况进行校核.

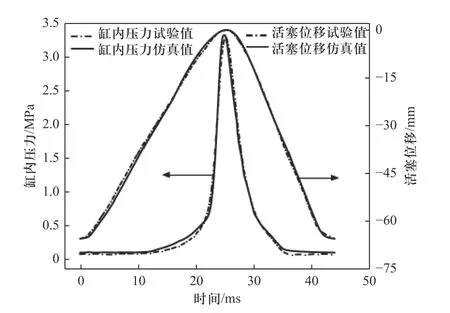

将进排气压力分别为0.11 MPa 和0.102 Mpa,运行频率30 Hz 工况下样机的试验数据与稳态时计算结果进行对比验证,如图3 所示.缸内压力数据由Kistler 6052C 缸压传感器采集,测量精度±0.3%,活塞位移由直线电机中的位移传感器采集,测量精度±1%[15].从图3 可以看出,峰值缸压前后的压缩行程和膨胀行程用时基本相同,活塞动子速度几乎一致,说明此时FPEG 左、右两缸处于稳定燃烧阶段,FPEG 稳定运行.此外在FPEG 一个工作循环中仿真数据与试验数据几乎一致,最大误差不超过1%.仿真模型可以被用于下一步研究.

图3 仿真结果与试验数据对比Fig.3 Comparison between simulation results with experimental data

3 结果分析

FPEG 稳定运行后将长时间在额定运行频率下工作,因此文中着重研究FPEG 在运行频率30 Hz 工况下进排气压力,配气相位,进排气系统几何尺寸等参数对FPEG 性能的影响.目前单模块FPEG 物理样机在运行频率30 Hz,进气压力为0.12 MPa 时,稳定运行输出功率为5 kW,功率密度较低.文中将通过增压技术来提高单模块FPEG 发电功率,设计目标是在额定运行频率下有效功率达到10 kW.

3.1 进、排气压力对FPEG 性能的影响

首先采用模拟增压的方式,在仿真模型中提高进口环境压力,进气压力从0.12 MPa 开始每隔0.01 MPa设置一组,出口背压保持0.108 MPa,分析FPEG 有效功率、缸内捕获率、充量系数、给气比以及扫气效率的变化情况,如图4 所示.可以看出,随着进气压力增加,进气密度得以提高,有效功率线性攀升.进气压力每增加0.01 MPa,功率平均增加1.03 kW.进气压力0.18 Mpa 左右时,FPEG 有效功率突破10 kW.

随着进气压力增加,每循环供入气缸内的气体质量增加,给气比不断增加.工况在高进气压力(大于0.18 MPa)附近变化时,受到固定的配气相位和气口流通面积的限制,供入气缸内气体质量的增加量趋于稳定,导致此处给气比趋于稳定.进气压力逐渐增加时,充量系数先增加后趋于稳定,进气压力由0.17 MPa 提高至0.19 Mpa 时,充量系数只增加了1.2%,此时若继续以提高进气压力的方式来获得高的充量系数,收益将是有限的.充量系数增加说明封存在缸内的新鲜充量增多,缸内残余废气系数降低,综合导致扫气效率提高.而捕获率却不断降低说明缸内封存新鲜充量的增加速率低于气体供入气缸内的速率,即短路损失增加,这是因为排气背压保持不变,进排气压差增加,短路气量会逐渐增加.

图5 为给气比不变的情况下,排气背压与FPEG功率、燃油消耗率和扫气效率之间的变化关系,可以看出,随着排气背压增加,功率线性攀升,这是因为随着排气背压的增加,为了保持给气比一定,进气压力势必增加,这导致进排气压差会逐渐增加,背压每提高0.01 MPa,进排气压差会增加6.5%.在这过程中,虽然给气比一定,但进气密度逐渐增加,缸内捕获的新鲜充量增加,平均有效压力提高,功率得以提高.

图5 排气背压对FPEG 性能的影响Fig.5 Influence of exhaust back pressure on FPEG performance.

随着排气背压增加,燃油消耗率平稳降低,排气背压每提高0.01 MPa,燃油消耗率降低0.63%.说明随着进排气压力增加,缸内的燃烧过程不断被改善,热效率提升,燃油消耗率逐渐降低.但排气背压的增加对于燃烧优化的效果是有限的,背压由0.135 MPa升高至0.185 MPa 时,燃油消耗率最多减少3.9%,并且排气背压增加,排气阻力相应增加,新鲜充量增加的同时缸内残余废气量也在增加,导致扫气效率下降.

综合图4 和图5,采用增压技术可以提高FPEG功率但并不意味着也能使FPEG 具有良好换气品质,完善的换气系统需要在保证供气需求下有较小给气比,同时又具有较高的扫气效率,因此需要对FPEG最优配气相位和换气系统参数进一步分析.

3.2 配气相位对FPEG 性能的影响

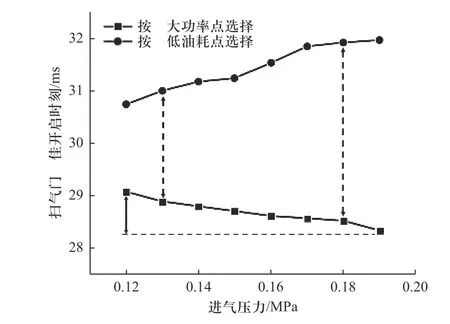

图6 为FPEG 运行频率30 Hz 时,进气压力对最佳配气相位的影响.按照最大功率点和最低燃油消耗率点,可以选出两种最佳配气相位.可以看出随着进气压力增加,按最大功率点选择的扫气门最佳开启时刻会提前,从0.12 MPa 至0.19 MPa,扫气门最佳开启时刻每循环提前了0.74 ms,即进气压力每提升0.01 MPa,扫气门最佳开启时刻会提前约0.1 ms.由于气口相对于等效上下止点的位置固定,扫、排气时间相对于等效下止点对称,扫气口越晚打开会更早关闭,这导致导致等效膨胀比增加,热效率提高,所以按照最低油耗点选择的最佳配气相位要比按最大功率点选择的配气相位晚大约1.7 ms,且随着进气压力增大这种差异会越大.

图6 进气压力对最佳配气相位影响Fig.6 Influence of inlet pressure on optimum valve timing.

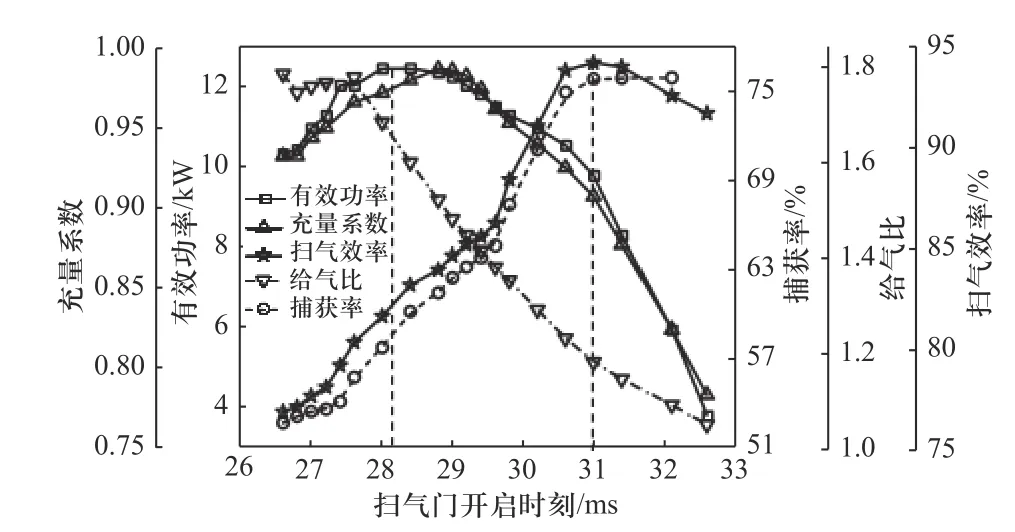

图7 为进气压力0.19 MPa,运行频率为30 Hz 时,扫气门开启时刻对FPEG 性能影响,可以看出随着扫气门逐渐晚开,功率先升后降,扫气门在28.5 ms 左右开启时,功率有最大值,最大功率点所对应的扫气口开启时刻记为A时刻.扫气门在A时刻之前开启时,给气比先保持稳定后略有下降,供入气缸内的气体质量变化不大,而随着扫气门不断晚开,缸内捕获率不断增加,说明封存在缸内的新鲜充量增加,短路损失减少,导致充量系数逐渐增加,因此功率会逐渐增加,残余废气系数降低,扫气效率得以提高,最高扫气效率点所对应的扫气口开启时刻记为B时刻.

图7 扫气门开启时刻对FPEG 性能影响Fig.7 Influence of scavenging port opening moment on FPEG performance.

扫气口在A、B两时刻之间开启时,充量系数不断降低,说明封存在缸内的新鲜充量不断减少,而捕获率却不断增加是因为随着扫气口晚开供入气缸内的气体量逐渐减少,给气比逐渐降低且减少速率快于新鲜充量的减少速率.扫气口在B时刻之后开启时,捕获率基本不变,但此时供气量和新鲜充量都较少,导致残余废气系数增加,扫气效率降低.

综合图6 和图7,随着扫气门开启时刻变化,充量系数与FPEG 功率变化关系密切,而充量系数又受到给气比、捕获率和扫气效率等换气系统参数影响,选择FPEG 最佳配气相位时需要综合考虑以上多种因素.若按最大功率点选择配气相位,此时给气比和短路气量较高而扫气效率和捕获率较低,即使封存在缸内的新鲜充量占比不多,高的供气量也能使缸内保持较高的充量系数进而导致高功率,但此时换气品质并不理想.按最高扫气效率选择配气相位,此时供气量过低功率需求无法满足.综合考虑选择扫气门在30.2 ms 时开启是比较合适的,此时FPEG 功率超过10 kW,给气比1.3 左右,扫气效率接近90%.

3.3 进排气系统几何参数对FPEG 性能的影响

FPEG 采用增压技术后,进气流量增多,流速加快,原有的进排气系统几何尺寸需要进行相应的调整.图8 展示了运行频率30 Hz,进、排气压力0.18 MPa 和0.108 MPa 条件下,进、排气管长度变化对充量系数的影响.可以看出存在最佳进、排气管长度使FPEG 具有较高的充量系数.随着进气管长度的变化,充量系数波动较大,最高(长度200 mm)与最低的(长度300 mm)充量系数之间相差8.6%.进气管长度变化对充量系数的影响要高于排气管长度变化对其的影响,随着排气管长度增加,充量系数整体呈下降的趋势,存在小范围的波动情况(200~500 mm),充量系数的变化量不会超过1.4%.

图8 进排气管长度对充量系数的影响Fig.8 Effect of inlet and exhaust duct length on charging coefficient.

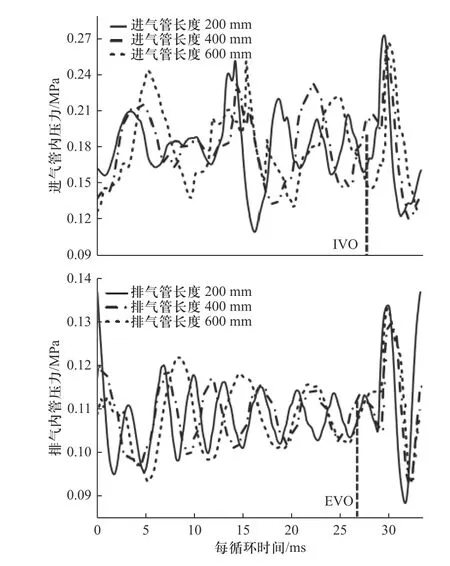

图9 展示了扫气门开启时刻第27.3 ms 时,长度200 mm、400 mm 和600 mm 的进、排气管内每循环压力波动的情况.可以看出200 mm 进气管内在扫气门开启后,出现了一个正向的压力波且压力梯度很大,这对于强制扫气以及缸内充气十分有利,因此在图8 中进气管长200 mm 时充量系数出现了峰值,随后由于长度改变这种正向压力波动消失,充量系数也随之迅速下降.进气管长度400 mm 时,扫气门打开后管内压力波动向着波峰的方向发展且靠近波峰,这样进气阻力会不断增加进而影响进气.进气管长度600 mm 时,情况与200 mm 进气管基本一致,因此,图8 中进气管在此长度附近时,充量系数也得到了提高.

图9 不同进排气管内压力波动每循环变化特性Fig.9 Characteristics of pressure fluctuations per cycle in different inlet and exhaust pipes.

从图9 还可以看出随着排气管长度的增加,管内压力波动频率逐渐降低.在排气门开启时,三种排气管内压力波动均向波谷发展,这减小了排气阻力利于排气.此外排气管内压力振幅要小于进气管内的压力振幅,因此排气管长度对于充量系数的影响要比进气管小.

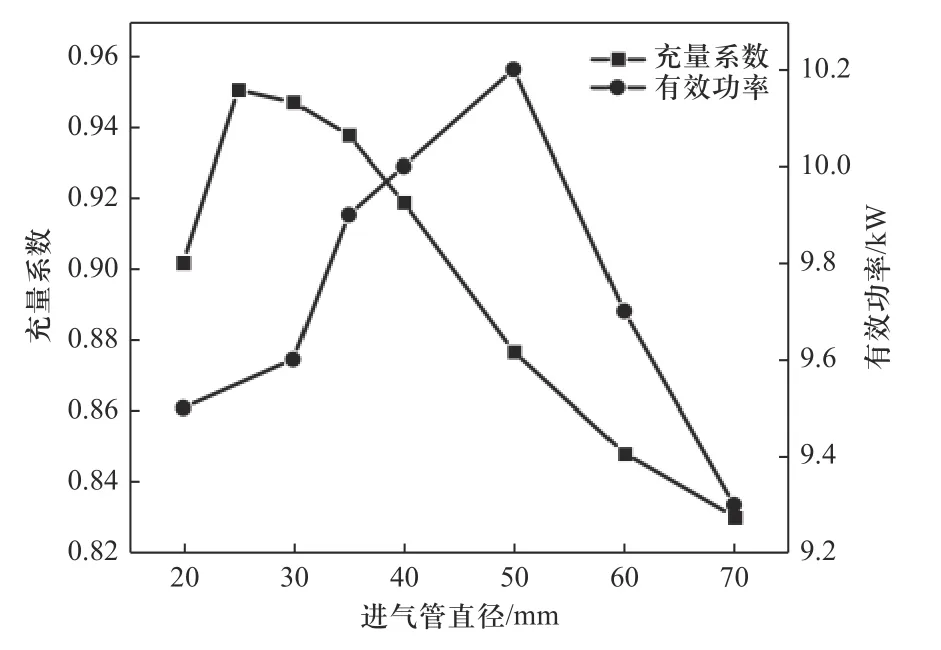

进气压力增加后,进气流量加大,进气管路容积需要扩大,图10 展示了进气管长度为200 mm 时,管路直径变化对于FPEG 充量系数的影响.随着进气管容积的增加,充量系数先增加后逐渐减小,存在峰值.最高充量系数(管径25 mm)与最低充量系数(管径70 mm)之间相差12.6%.进气管直径增加,管内的压力脉动减小,气体波动效应减弱,充量系数会逐渐降低.在管径30~50 mm 范围内,充量系数减少了7.4%,FPEG 功率反而增加了7.3%,这说明高的充量系数并不一定会使功率增加.进气管内容积增加,压力振幅减小,各缸充气均匀性得到改善,混合气密度会增加,改善燃烧,此时充量系数减少所导致的功率下降得到补偿.随着管径继续增加,充量系数继续下降,虽然此时进气均匀,但换气品质变差,FPEG 性能恶化,有效功率迅速下降.

图10 进气管直径对FPEG 性能的影响Fig.10 Effect of inlet pipe diameter on FPEG performance.

图11 展示了进气管管径为25 mm、40 mm 和70 mm 时管内压力波动情况,可以看出随着管径增加,压力波动的振幅和频率都在降低.在扫气门开启时刻,70 mm 管径内的最高压力比25 mm 管径时减少了31.3%,充气更加均匀,但充量系数降低,因此在FPEG 进气管路容积设计上需要权衡充量系数与充气的均匀性.若FPEG 进气管路前增设压气机,如果进气管容积过小,压气机性能会受到FPEG 进气管路内的压力波动影响,若进气管容积过大,会使FPEG 进气波动效应减弱导致换气质量下降从而影响缸内燃烧.

图11 不同进气管内压力波动每循环变化特性Fig.11 Characteristics of pressure fluctuations per cycle in different inlet ducts.

3.4 FPEG 增压匹配

FPEG 在实际应用中采用的是多模块串联工作,因此采用一台增压器与多模块的FPEG 相匹配.由于FPEG 没有曲柄连杆机构,无法采用机械增压,考虑采用电动增压方式,由电机驱动压气机压缩空气,这使压气机可以不受到FPEG 工况的影响且FPEG输出的部分电能可以供给驱动电机而无需另配电源.根据确定的增压方案和前文仿真分析得到的最优换气系统参数,在GT-Power 中搭建六组FPEG 模块的仿真模型,并匹配了一台电动压气机模型,如图12所示.

图12 6 组FPEG 模块增压匹配仿真模型Fig.12 Boost matching simulation model for six groups of FPEG module.

各缸标号在该图中被标出,6 组多模块FPEG 的发火顺序为1-4-5-8-9-12-2-3-6-7-10-11,各缸的点火间隔角为30°.压气机仿真模型中的Map 图输入为GTPower 软件库中的压气机参考Map 图,通过调整Map 图中“转速因子”、“压比因子”和“流量因子”来使增压器与FPEG 相匹配.

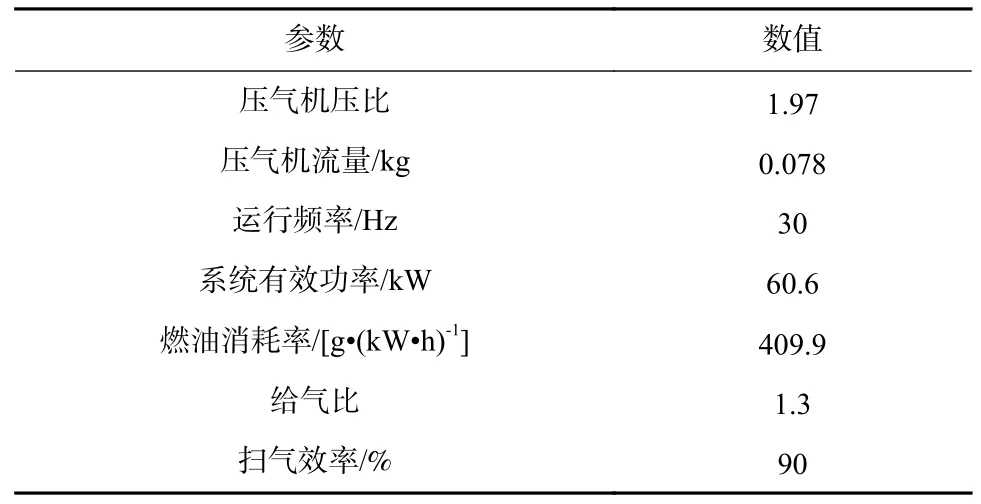

良好的匹配特性表现为:1 发动机流通特性线穿过压气机高效率区;2 设计点工况最好位于压气机高效率区内;3 发动机运行区域离压气机喘振线和阻塞线均有一定距离.6 组FPEG 模块与电动增压器匹配的结果如表2 所示,表中的功率值为FPEG 系统的净功率输出.

表2 FPEG 增压匹配相关参数Tab.2 Boost matching design points and related parameters.

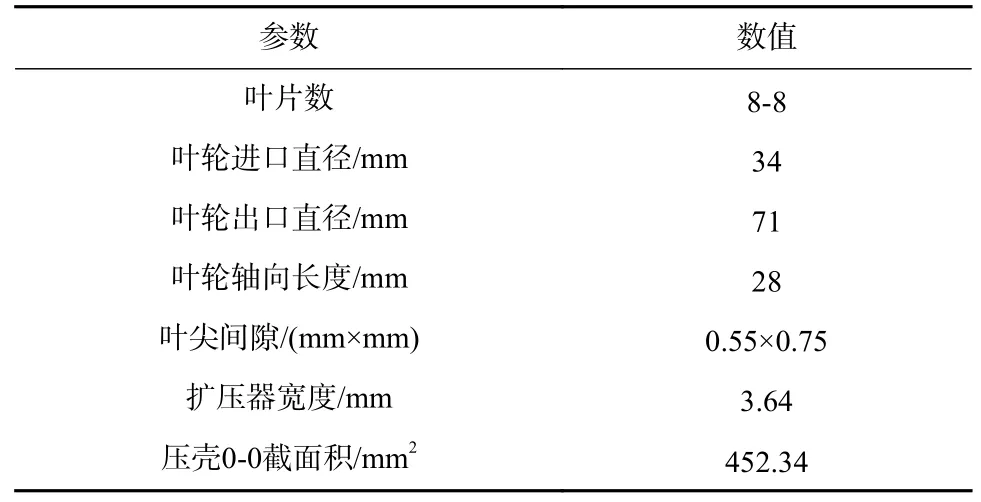

基于表2 的匹配参数对压气机进行初步设计[16],得出叶轮进口直径36 mm,出口直径73 mm,扩压器宽度3.5 mm 等参数.根据匹配参数及初步设计的几何尺寸选择某公司产品RDGF8.5-2.0 空压机来进行后续研究.该产品压气机采用8-8 长短叶片,无叶扩压器以及悬挂式单通道压壳,其具体几何参数如表3 所示.将选型的电动压气机Map 图导入到FPEG一维仿真模型中,电动压气机和FPEG 匹配结果如图13 所示,可以看出在额定运行频率工作时FPEG负荷特性线穿过压气机的高效区,设计点工况效率超过73%,且有良好的喘振裕度和阻塞裕度,可以认为该款电动压气机满足使用需求.

表3 电动压气机几何参数Tab.3 Geometrical parameters of the electric compressor

图13 电动压气机匹配结果Map 图Fig.13 Map of matching results for electric compressor.

4 结 论

与原FPEG 物理样机相比,文中利用增压技术提高了单模块FPEG 发电功率,期望在额定运行频率下有效功率达到10 kW.针对六组模块FPEG 设计了电动增压方案并确定了匹配参数,依据此选型了一台电动压气机.在此过程中得到了以下结论:

提高进气压力可以成正比地增加功率.在30 Hz运行频率下,进气压力每增加0.01 MPa,功率提升1.03 kW.当进气压力超过0.18Mpa 时,有效功率超过10 kW.采用进气可以提高FPEG 功率,同时需要关注FPEG 的换气质量,随着进排气压力增加时,排气阻力增加,新鲜充量增加的同时缸内残余废气量也在增加,导致扫气效率下降.

随着进气压力的增加,扫气门最佳开启时刻需要适当提前.进气压力每提升0.01 MPa,扫气门开启时刻平均会提前0.1 ms.随着扫气门开启时刻变化,充量系数是影响功率变化的主导因素,而充量系数又受到给气比、捕获率和扫气效率等换气系统参数影响.选择FPEG 最佳配气相位时需要综合考虑以上多种因素.

采用进气增压后,进排气管容积需要适当扩大,尤其是进气管.进排气管容积需要在波动效应强度和充气均匀性之间进行权衡,同时配气相位会影响最佳的进排气管容积,气门开启关闭时刻影响管内压力波动,进而影响充量系数和换气品质.