基于变死区补偿的模糊滑模电液比例伺服控制系统研究

彭熙伟,刘育江,陈涵煜,白宇鑫,魏世一

(1.北京理工大学 自动化学院,北京 100081;2.武警第一机动总队直升机支队,山西,晋中 030800;3.航天时代飞鸿技术有限公司,北京 100094)

电液系统广泛应用于主动悬架、航空航天和工业现场等[1].比例阀因结构简单、性能可靠等优点,在液压控制中广泛使用.单出杆液压缸作为常用的液压执行元件,具有功率体积比高、便于直线运动等优点.但由于电液比例控制系统具有很强的非线性特性,存在惯性大、阀芯存在固有死区及强耦合等诸多问题,导致了实际的系统中存在着参数摄动和非线性项,降低了液压系统的动态品质[2-4].

电液系统的控制主要存在以下三个问题:模型参数不确定问题、负载扰动问题和非对称液压执行器建模问题[5-8].为此学者常用对模型依赖不高或对系统不确定因素不敏感的控制方法.如高强等[9]设计了基于卡尔曼滤波的PID 控制算法,半实物仿真结果表明,该算法可有效提高液压缸的位置控制精度.吴凌华等[10]采用降阶自抗扰控制策略应用至电液位置伺服系统,仿真结果表明该算法能够削弱系统对初始误差的敏感性,改善控制品质.金坤善等[11]在动态机理模型基础上,使用具有加速度前馈的二阶线性自抗扰控制,仿真和实验结果表明,该算法能有效提高系统动、静态性能,提高系统的鲁棒性.丁曙光等[12]在传统滑模控制基础上,将滑模控制的切换项增益模糊化,削弱了滑模的抖振现象,提高了系统趋近稳定的速度.ROOPAEI 等[13]设计了一种自适应模糊滑模控制器,仿真结果表明该控制器具有良好的位置跟踪和抗干扰性能.齐静[14]使用比例积分状态观测器等方法设计了一种动态面滑模控制器,半实物仿真结果表明,该方法能够削弱系统参数不确定性和外部扰动带来的影响.刘启龙等[15]在电液伺服系统的非线性建模基础上设计了自适应反步终端滑模控制器,仿真验证了控制器的跟踪性能和抗抖振功能.石茂青等[16-17]在推导电液伺服俯仰机构状态空间模型的基础上,设计了H∞状态反馈控制器,仿真验证了控制器的稳定性.

滑模变结构控制因其控制规律简单,对参数摄动和外部扰动不敏感等诸多优点,近年来在电液伺服系统中得到了广泛的应用.滑模变结构是一种非线性控制方法,通过结构的调整和变化可有效应用于电液位置伺服系统[5].这里的结构指系统在状态空间中轨迹的拓扑性质.滑模控制的设计过程主要有两部分:一是设计滑模面,二是设计控制量[18-19].设计滑模面可以有基本方式、积分滑模面等;设计控制量时有通过设计趋近律来削弱抖振、利用系统特点设计高阶积分滑模控制算法、设计准滑模控制来削弱实际系统的抖振等方法来改进控制效果.

本文针对电液比例位置控制系统,提出一种带有变死区补偿的模糊滑模控制的控制策略,利用模糊化参数的滑模控制策略提高系统的快速性[20-22],通过模糊变死区补偿削弱比例阀阀芯的死区特性、单出杆液压缸的不对称性带来的跟踪误差.经过仿真和实验验证,可以提高控制精度,改善负值负载条件下系统的稳定性.

1 系统原理和建模

1.1 系统原理

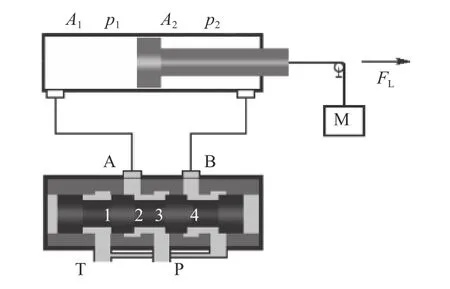

实验所用电液比例伺服系统由比例阀、放大器、单出杆液压缸、位移传感器(精度为0.01 mm)等元件组成,其系统原理图如图1.

系统由交流电机驱动液压泵供压,油源压力可通过溢流阀调节.通过电阻式位移传感器将位置信号反馈至控制器,由控制器生成控制信号,经放大器输出到比例阀来控制阀芯运动,进而控制活塞杆位移.阀控缸的三个基本方程式,即滑阀的流量方程、液压缸的流量连续性方程、液压缸和负载的力平衡方程可描述系统的动态特性.

1.2 系统建模

1.2.1 滑阀的流量方程

①阀芯位移xV>0时的方程.

设阀控缸的背压为0,根据薄壁小孔节流原理,由图2 可知节流2 和4 的流量分别为

图2 阀控缸系统示意图Fig.2 Schematic diagram of valve-controlled cylinder system

式中:Cd为流量系数;W为阀口面积梯度;xV为阀芯位移;ps为油源压力;p1,p2分别为无杆腔、有杆腔压力; ρ为油液密度.

②阀芯位移xV<0时的方程.

与xV>0时相同,设液压缸的背压为0,根据薄壁小孔原理,图2 中节流1 和3 的流量分别为

结合式(1)与式(2),可得

1.2.2 液压缸的流量连续性方程

活塞杆伸出,即 xV >0时,液压缸无杆腔流入的流量、有杆腔流出的流量分别为

式中:xP为活塞杆位移; βe为液压油有效体积弹性模量;L为液压缸总行程;L0为液压缸活塞初始位置;Cip为内泄露系数;Cep为 外 泄 露 系 数;A1、A2为液压缸无杆腔、有杆腔有效面积.

1.2.3 力平衡方程

xV>0时液压缸的力平衡方程为

式中:mt为活塞及负载的等效总质量;BP为黏性负载系 数;KE为 弹 性 负 载 系 数;FL为 外 负 载 力;d(t)为扰动.由于液压伺服系统通常用于惯性负载的控制,因此本研究中只考虑惯性负载,取BP=0,KE=0,并将系统的干扰看作整体,则式(5)可以简化为

同样地,xV<0时,有

1.2.4 系统传递函数和状态方程

由式(3)(4)(6)(7)得到系统传递函数

式中:K为系统开环增益;s为微分算子; ωh为系统自然频率; ξh为阻尼比.

2 控制策略

比例阀控非对称缸是典型的非线性系统,难以得到系统的精确模型.在工程实践中,常选取某一点线性化,再用对模型不敏感的控制方法实现控制,即可取得良好控制效果.由于系统负载方向与活塞杆伸出方向相同,即带有负值负载,单出杆液压缸的不对称性被进一步增强.比例阀的“流量-压力”曲线中有较大死区.在控制时加入死区补偿,以削弱液压缸的不对称性和比例阀的死区带来的影响.

2.1 滑模控制器设计

在比例阀控非对称液压缸系统运行过程中,系统模型是变化的,因此设计滑模控制器,以保证系统具有对参数不确定性和外界干扰的鲁棒性.

设系统的偏差为

滑模控制的输出可以表示为

式中:等效控制ueq可以实现系统状态的跟踪,即将系统的状态一直保持在滑模面上;usw为切换控制,使系统状态趋近于滑模面,削弱系统的抖振,控制律设计时采用指数趋近律.

设计滑模面为

令S˙=0,得等效控制为

切换控制部分,选择指数趋近律,即

式中:参数 ε表征趋近的速度;参数k表征调节时间.在控制中,选用的参数初始值为 ε=10,k=20.

符号函数的存在会造成系统的抖振,所以使用边界层函数 sat(S/Φ)替代符号函数,以减弱系统的抖振.

式中 Φ为边界层宽度.

根据式(12)(15)~(17)可得滑模控制律

为使系统在应对不对称性问题时,在伸出和缩回两种工作状态下做出调整,同时确保滑模控制参数的调整幅度足够小,不至于引起系统震荡.将模糊控制与滑模控制结合,根据误差和误差的一阶导数调整滑模面参数c1,c2.模糊输入为e,e˙,模糊输出为c1,c2,模糊集选为 {NB,NM,NS,ZO,PS,PM,PB},隶属函数选为三角形隶属度函数,模糊规则为if-then 规则,模糊推理为Mamdani 型,解模糊方法为重心法.模糊的具体操作过程与2.2 节中确定模糊补偿值的过程相同,模糊控制器输入、输出的物理论域根据各自的初始值确定.

2.2 变死区补偿算法设计

由于比例阀存在流量死区和摩擦力,当控制器输出电压在死区范围内时,阀没有流量输出,活塞杆位移不会变化.实验所用液压缸为常见非对称液压缸,负载为负值负载,即在伸出过程中,负载力与运动方向相同,因此伸出相比缩回过程更容易出现抖动.

为了解决阀芯死区和摩擦力对控制精度的影响,变死区补偿采用模糊补偿算法,模糊补偿算法包括两项补偿内容.一是通过位移信号的差分判断运动的方向,运动方向发生改变时,加入由模糊算法确定的补偿信号,保证比例阀阀芯快速通过死区.二是通过位移信号的差分判断运动方向,根据误差和误差差分确定模糊补偿值,根据运动方向确定模糊补偿值的符号,对控制量进行补偿.这两项补偿值的确定方法是相同的,区别只在于其物理论域、作用时间以及符号不同.模糊补偿值按照如下过程确定:

模糊控制器 的 输 入是e和e˙ , 输 出是uF.各自模糊子集均为 {NB,NM,NS,ZO,PS,PM,PB}.用映射函数fQ(x) 将 输 入e,e˙ 映射到[-3,3]

表1 展示了模糊规则表,将模糊规则表示为R(e,e˙,u)=ΣRi(e,e˙,u)(i=1,2,···,49).模 糊 控 制 选 用 三角形隶属度函数.进行模糊计算后,采用重心法去模糊化,得到对应的控制量uF.隶属度记为k,对应的隶属度值记为li(i=1,2,···,49) , 模糊输出ui表示为

表1 模糊规则表Tab.1 Fuzzy rule table

利用逆映射函数fI(x) 将模糊输出Ui逆映射到物理论域中

再将如此得到的输出累加,得到模糊补偿值

控制器最终的控制量即为u=uSMC+uF.

3 仿真研究

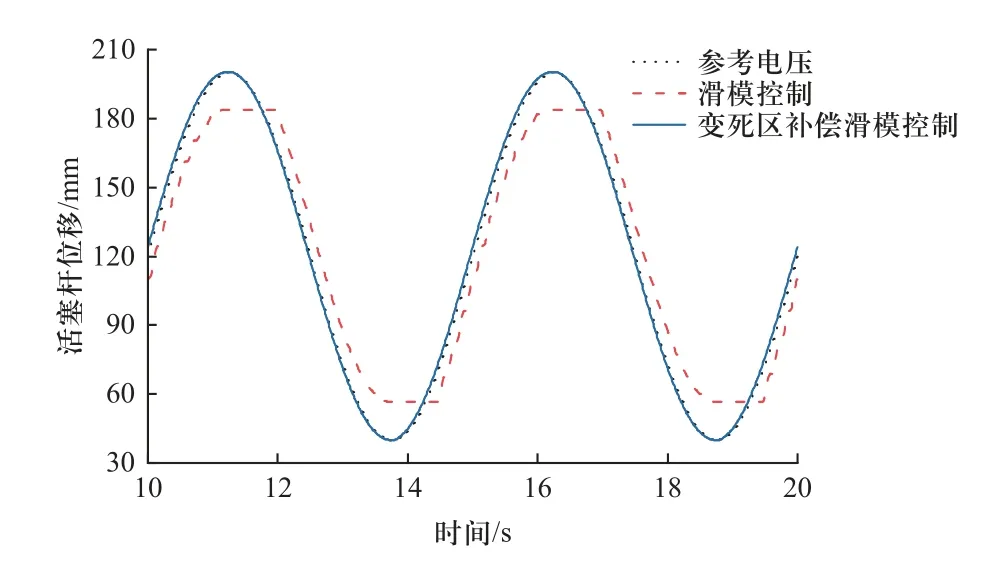

实验采用PARKER 公司D1FBE01HC0NMW014型比例阀,图3 表示比例阀输入信号与流量的关系,可以看出,比例阀阀芯有25%的死区[23].采用AMESim-Simulink 联合仿真方法建模如图4,其中模块“SMC”为由S-function 编写的控制器函数.仿真结果见图5.

图3 比例阀的输入信号-流量曲线Fig.3 Input signal-flow curve of proportional valve

图4 AMESim-Simulink 联合仿真模型Fig.4 AMESim-Simulink co-simulation model

图5 AMESim-Simulink 联合仿真结果Fig.5 AMESim-Simulink co-simulation results

从仿真结果看出,未加入死区补偿时,由于阀芯死区和缸的不对称性的存在,活塞杆位移如划线所示,系统会有0.14~0.17 s 的滞后,并在方向转换点附近出现平顶现象,误差最大达到±17 mm.平顶现象指由于速度变小,输入信号变小,阀芯由于死区存在而过早地将开度减小为0 的现象.加入死区补偿后,活塞杆位移如实线所示,滞后和平顶现象消失,最大误差为±5 mm.说明模糊变死区补偿可以消除阀芯死区和缸的不对称性的影响.

4 实验研究

在Visual Studio 2019 上编写C++程序,在空载和负值负载两种条件下,在电液伺服实验装置上跟踪频率为0.2 Hz,幅值为80 mm 的正弦信号.实验实物图如图6.

4.1 空载条件下的实验

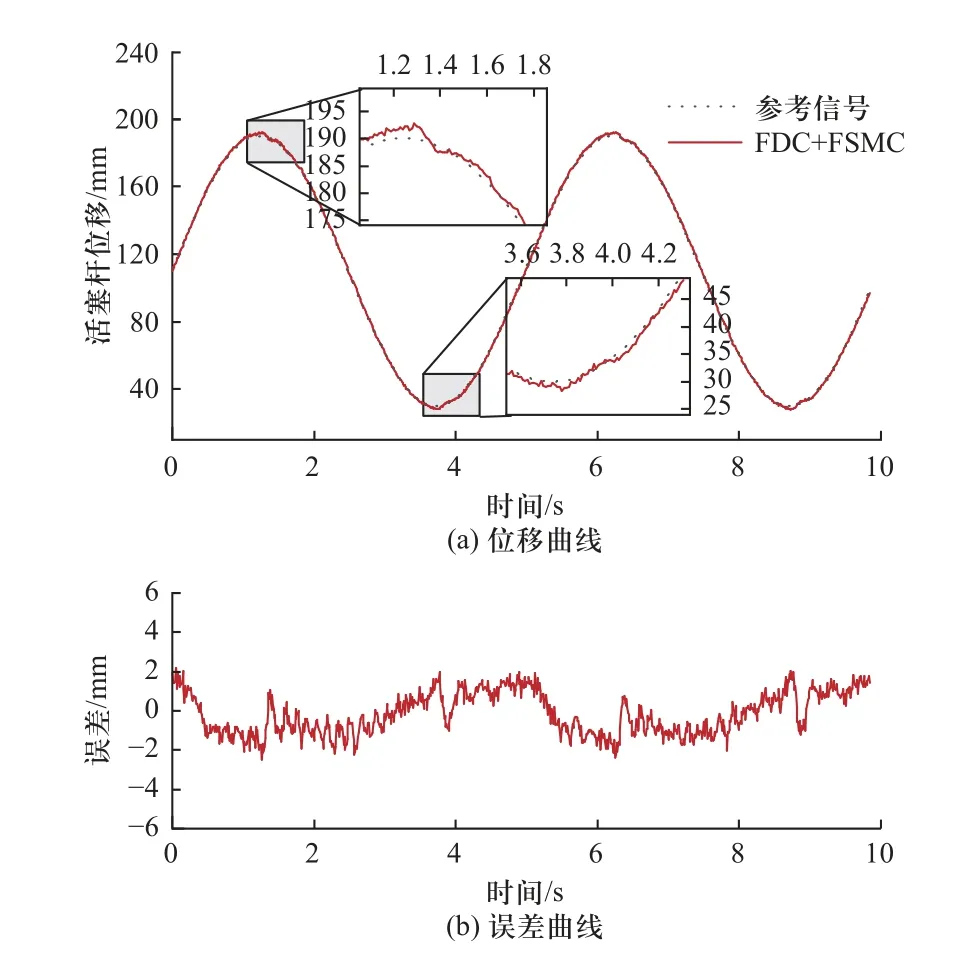

采用带模糊死区补偿的滑模控制方法(sliding mode control with fuzzy dead-zone compensation,FDC+SMC)跟踪正弦信号,曲线和误差如图7.

图7 FDC+SMC 方法空载实验结果Fig.7 FDC+SMC results under no-load condition

采用带有模糊死区补偿的滑模控制方法,阀芯死区和缸的不对称性带来的平顶现象和滞后现象削弱,活塞杆反向后,由静态向动态的启动过程中,误差最大达到±5 mm,在中段正常跟踪中误差最大为±3 mm.说明带有变死区补偿的滑模控制方法可以在阀芯到达死区边缘时,快速地将阀芯移动到对向死区边缘.对缸的不对称性具有削弱作用.

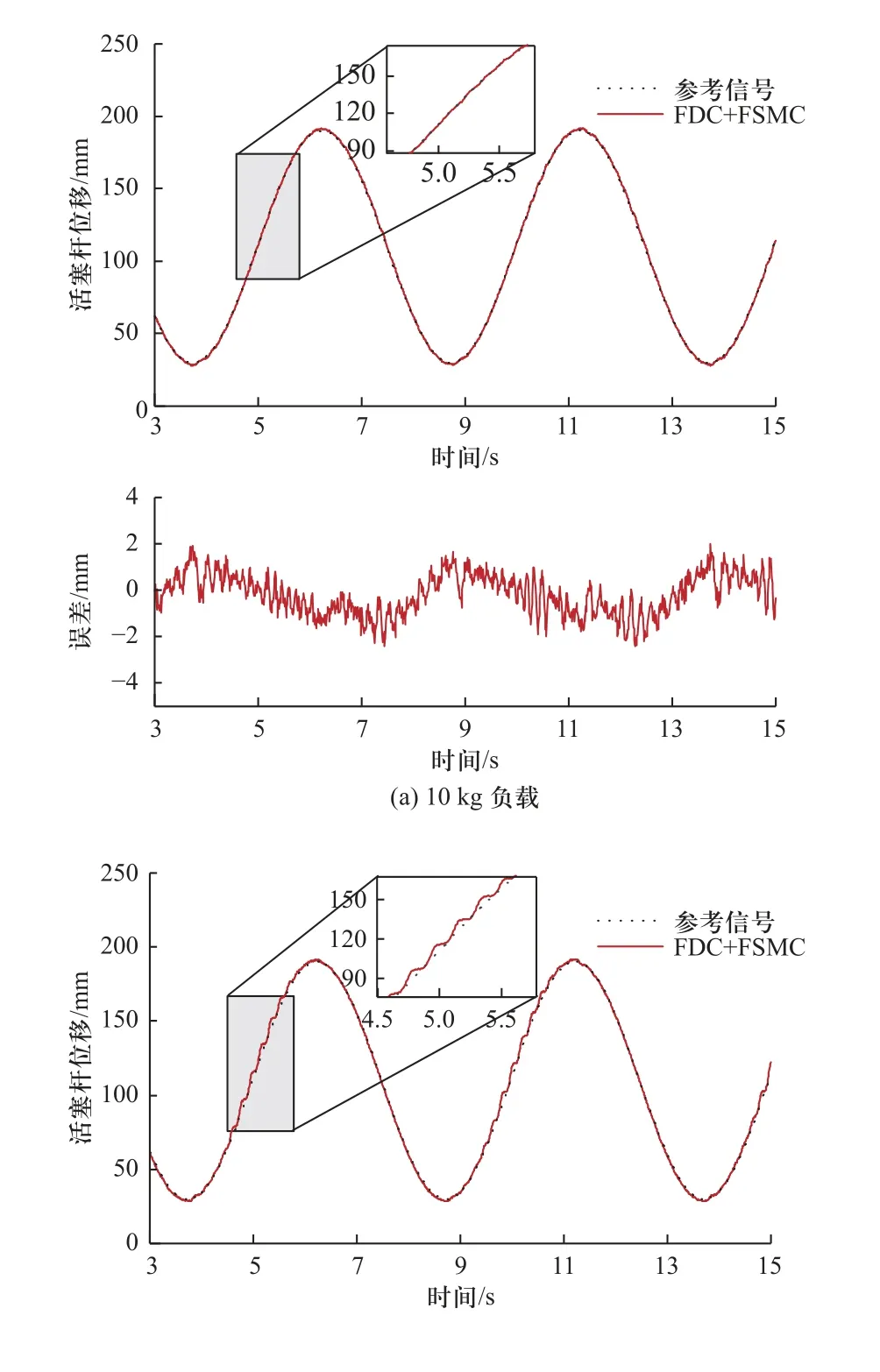

为减小误差,根据活塞杆位移误差和误差的差分值,对FDC+SMC 方法中的滑模面的参数c1、c2模糊化,在实验台上对相同的正弦信号进行跟踪,结果如图8.

图8 FDC+FSMC 方法空载实验结果Fig.8 Results of FDC+FSMC method under no-load

图8 中,采用带有死区补偿的参数模糊化的滑模控制方法(fuzzy sliding mode control with fuzzy deadzone compensation,FDC+FSMC),活塞杆位移的最大误差进一步减小到±2.5 mm.根据活塞杆位移误差和误差的对滑模控制的参数模糊化,可以根据误差和误差的差分值大小调节趋近滑模面的速度,从而缩小误差.

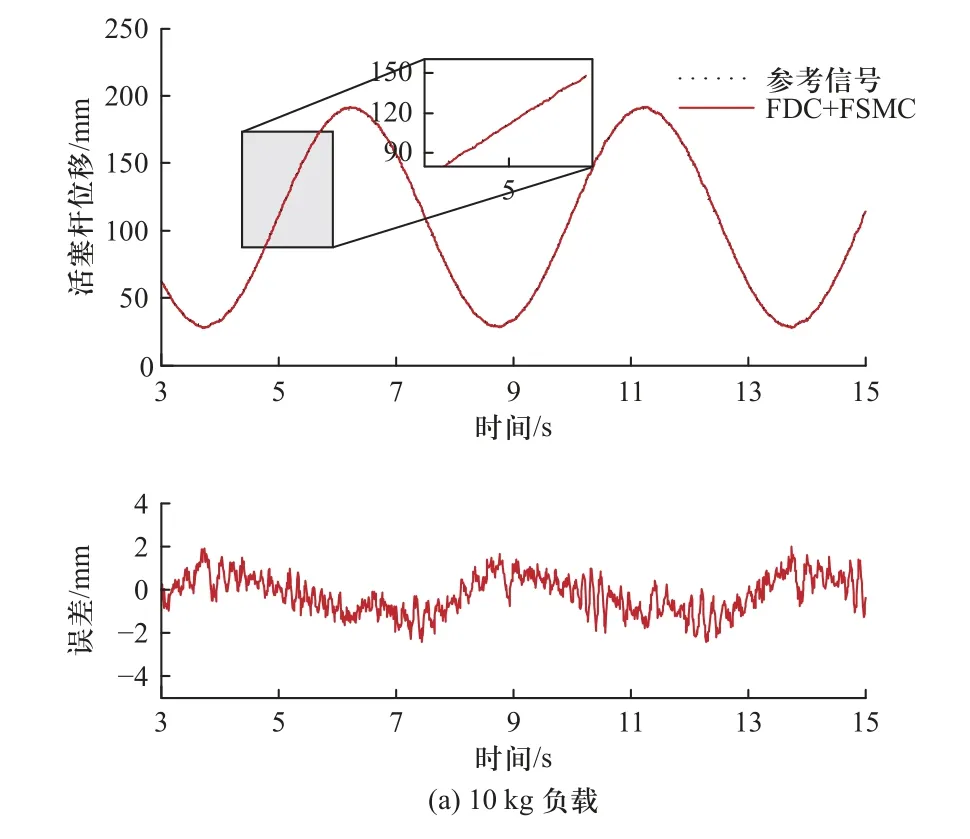

4.2 负值负载条件下的实验

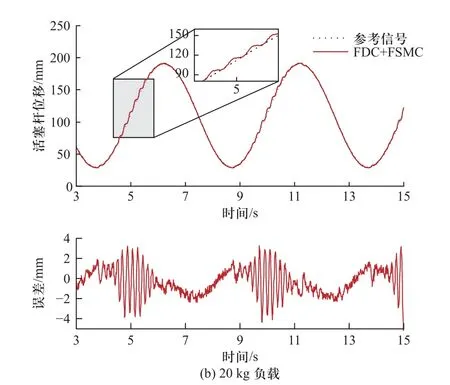

针对负值负载应用场合的需求,实验负载如图1设置.采用FDC+FSMC 方法,跟踪频率为0.2 Hz、幅值为80 mm 的正弦信号,在10 kg 和20 kg 的负值负载条件下实验,结果如图9.从图上看出,在10 kg 负载时,误差为±2.5 mm,在20 kg 负载时,误差为±4.5 mm且在伸出过程中出现抖动.当活塞杆缩回时,负载与速度方向相反,负载为运动的阻力;当活塞杆伸出时,负载与速度方向一致,负载为运动的动力,即伸出过程中为负值负载,系统的稳定性也因此变差.

图9 FDC+FSMC 方法的在负值负载下的实验结果Fig.9 Results of FDC+FSMC method under negative load

为减少负值负载对系统控制的负面影响,采取在有杆腔油路上增加平衡阀(counterbalance valve)的方法.通过减小有杆腔回油流量进而增大伸出过程中有杆腔背压的方式,减缓活塞杆运动速度,抑制抖动.加入平衡阀后,在同样条件下重复实验,结果如图10.

图10 加入平衡阀后FDC+FSMC 的实验结果Fig.10 Results of FDC+FSMC control algorithm after adding counterbalance valve

从图上看出,系统在10、20 kg 负载条件下位移的最大误差均为±2.5 mm.在10 kg 负载条件下,由于负载较小,负载对稳定性的影响不大,所以平衡阀的加入并没有大的改善.在20 kg 负载条件下,由于平衡阀的加入,回油背压增大,在活塞杆伸出过程中改善了系统的稳定性.

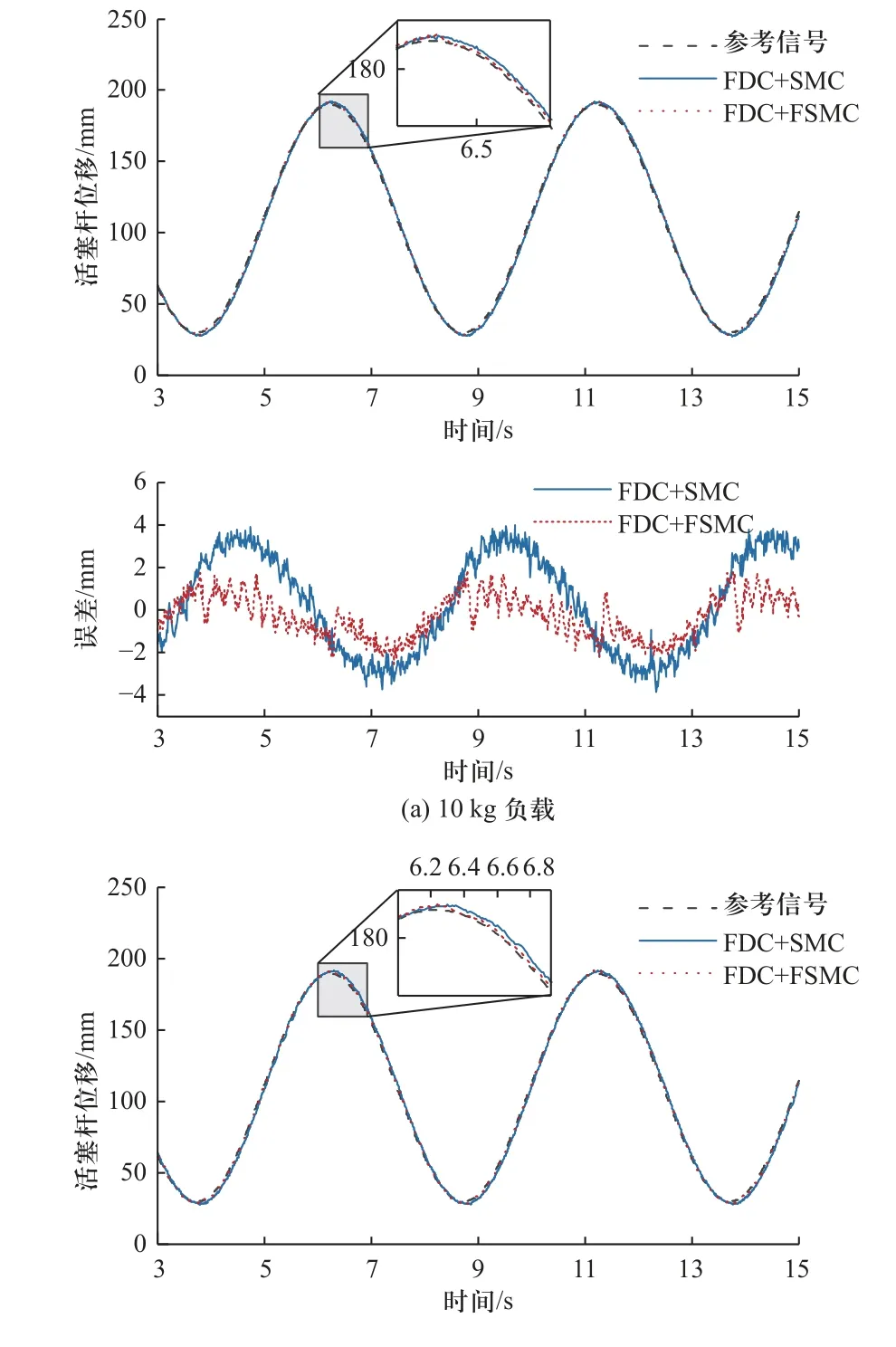

进一步地,在系统在10、20 kg 负载条件下,加入平衡阀后,对FDC+SMC 与FDC+FSMC 两种控制方法的实验结果如图11.从图上看出,加入平衡阀后,采用FDC+SMC 方法,系统在10、20 kg 负载条件下位移的最大误差均为±4 mm.采用FDC+FSMC 方法,系统在10、20 kg 负载条件下位移的最大误差均为±2.5 mm.

图11 加入平衡阀后实验结果Fig.11 Results after adding counterbalance valve

5 结 论

针对电液比例伺服系统设计带有变死区补偿的模糊滑模控制器,通过仿真验证了带有变死区补偿的滑模控制器可以削弱平顶现象和滞后现象.通过实验验证了带有变死区补偿的滑模控制方法的误差为±5 mm,带有变死区补偿的模糊滑模控制器可以进一步缩小误差到±2.5 mm.在系统中接入平衡阀可以提高系统在负值负载条件下的稳定性.