液压式振动桩锤减振问题分析

陈 丽, 李龙海

(1.重庆工商职业学院 城市建设工程学院,重庆 401520, E-mail: fregh22080@`63.com;2.东北农业大学 工程学院,哈尔滨 150030)

随着人们对大型机械制造要求得提高,机械制造产业升级迫在眉睫。相关大型机械在生产过程中的振动控制效果较差,严重影响机械设备生产效率[1]。目前一些大型机械设备在生产过程中,可根据客户的需求,利用相关方法进行振动控制,通过优化控制过程,降低共振对机械的损伤速度[2-3]。在建筑项目施工中,液压式振动桩锤、升降机、混凝土配料机、混凝土喷射机等都属于建筑项目中应用较为频繁的重要机械,普遍的振动控制方式对其进行控制时都以盲目、随机为主,存在振动时间长、满意度低、外部抗振设备配置费用高等问题[4-5]。针对上述问题,提高机械振动控制方案的有效性,并将其其控制成本,已经成为该领域亟待解决的问题。

针对这一问题,我国研究的较少,处于起步阶段:如文献[6]中提出了一种基于LabVIEW的液压振动锤启停共振控制技术,其先对振动锤的工作原理进行分析,然后根据其工作原理设计出一种控制信号输出程序,最后以此为基础完成控制器的设计,采用软启动的方式对振动锤的共振进行控制。最后利用实验证明该方法的可行性,该方法在一定程度上可减弱振动锤的共振,但仅限于启停阶段,对工作过程中产生的共振控制效果较差。文献[7]中针对在施工中应用的减震器比例阀动态特性进行仿真研究,其先对减震器调节阀的机械结构和工作原理进行分析,然后搭建调节阀电压阶跃信号模型,并以此为基础建立减震器的仿真模型,最后通过测试得出激励电压、负载压差及阻尼系数等与机械减振的关系。基于此,其研究的液压减震器在应用过程中仍然存在无法完全控制液压式振动桩锤振动的问题。

为解决上述方法中存在的不足,本文以建筑用液压式振动桩锤为例,提出一种新的振动控制方法。先对液压式振动桩锤的机械结构进行分析,根据其振动原因设定目标函数,进而构建振动控制分组优化模型,通过改进后的粒子群算法完成模型求解,并通过实验验证所提方法的实用性。

1 液压式振动桩锤的机械振动原理分析

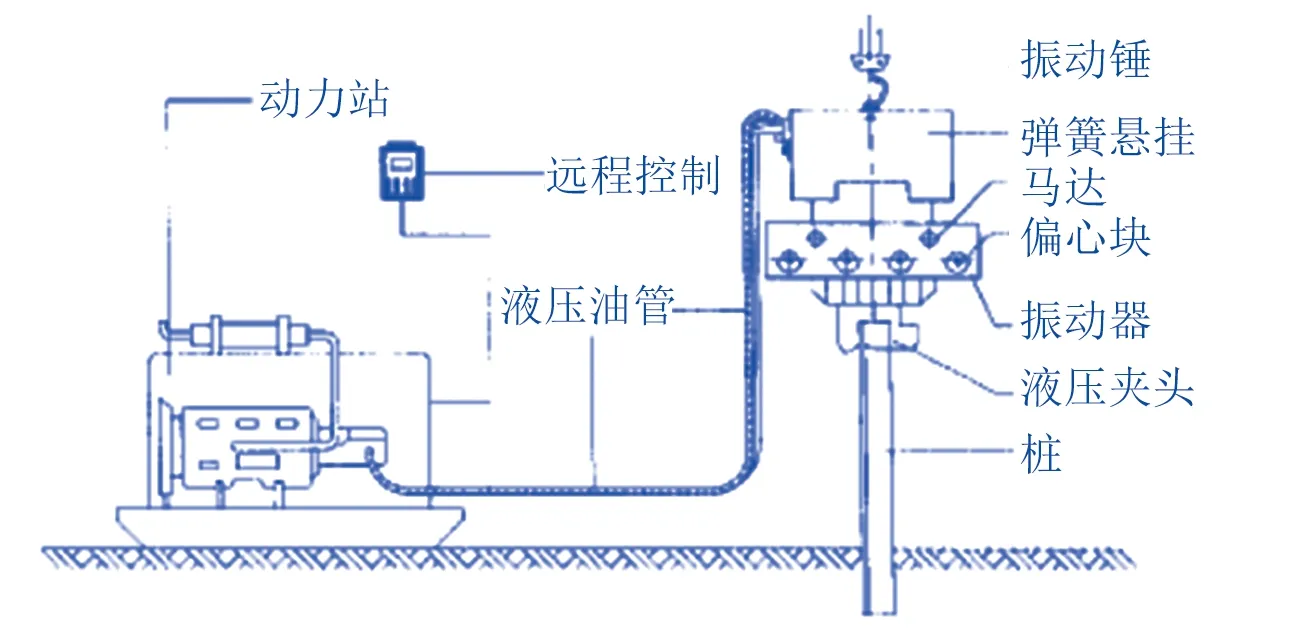

液压式振动桩锤是一种通电后可产生强大激振力将混凝土桩打入地下的一种设备,在建筑施工中常被用来进行振动沉桩的施工。液压式振动桩锤中主要通过将柴油机和液压泵组合在一起共同构成动力柜,为其振动沉桩提供动力[8]。液压式振动桩锤机械结构图如图1所示。

▲图1 液压式振动桩锤机械结构图

如图1所示,液压式振动桩锤的动力站主要由柴油发动机、主副油泵及相应控制系统组成。动力站主副油泵中,主泵为马达提供动力支持,副泵为加紧夹桩器提供动力支持。柴油机与液压泵之间主要用软管连接,其动力站出油口均配有快速接头,以方便软管的拆卸。动力站处的控制系统主要是对主副油泵的排量进行控制,通过对其进行调整,可控制机械的动力支撑,实现变频的目的。振动桩锤主要由振动器、悬挂器件、夹桩器等部分组成,其偏心块安装在齿轮轴侧。振动锤受马达驱动,借助齿轮传动带动偏心块旋转,进而产生激振力用于沉桩施工。

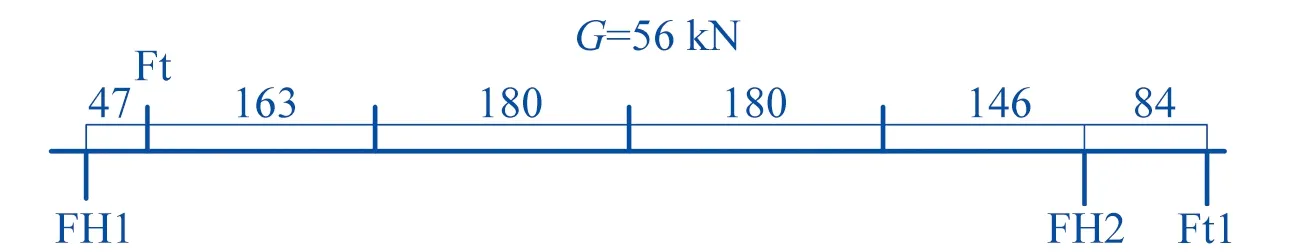

在检验液压式振动桩锤激振能力时,桩锤的偏心力矩是一项重要的参数。当桩锤产生的振幅足够大时才能克服土壤的弹性形变实现沉桩,而其偏心力矩越大,振幅越大;桩越重,振幅越小。故在进行偏心块振动时,要注意其振动方向。在该机械工作的过程中,振锤轴也非常重要,应考虑其多方受力产生的振动情况,其受力分析如图2所示。

如图2所示,其振锤轴的振动强度应与弯扭合成强度有关,在对其进行控制时,应考虑轴强度能否符合弯扭合成强度和疲劳强度的校核。

▲图2 振锤轴受力分析图

2 液压式振动桩锤振动控制模型构建

2.1 振动控制约束条件分析

为实现液压式振动桩锤振动控制的优化,首先构建振动控制模型。根据振动控制的目标函数,设置模型的限定约束条件,约束条件的需求如下:

R=(T,F,C,O)

(1)

式中:T代表液压式振动桩锤的基础配置类型;F代表用户对液压式振动桩锤振动功能的需求集,F=(F1,F2,…,Fi);C代表液压式振动桩锤的物理结构和关键参数集,C=(C1,C2,…,Ci);O代表用户对液压式振动桩锤振动性能需求的倾向集,O=(O1,O2,…,Oi)。振动控制约束需求向量为

(2)

式中:需求约束条件表示用户选择的产品基础配置类型必须存在于系统能力之中,对功能、物理结构及产品振动参数的选择,也不能超出配置的能力约束范围。部分用户对液压式振动桩锤振动性能的需求不同,但都是为定制性能最优的产品,故将产品配置优劣问题转换为比较产品综合性能指数高低的问题,通过层次分析法建立判断矩阵,按照“综合性能、兴趣、零部件”的层次总排序求取部分向量的特征值。

根据液压式振动桩锤的主要抗振功能,按照用户需求,选取m个性能指标用T=[P1,P2,…,Pm]T来表示,建立综合性能-需求判断矩阵,计算权重,生成配件权重向量

w=(c1,c2,c3,…,cn)T

(3)

液压式振动桩锤的待配置振动相关向量为

p=(f1,f2,f3,…,fn)

(4)

则配置后振动综合性能向量为

G=p·w

(5)

当配置n种配件在m项性能指标下的振动约束性能矩阵为

(6)

则按照用户需求配置,其综合性能指数为

(7)

K值越大,代表用户需求与产品配置结果越匹配,最优的约束条件评价模型可表示为

(8)

2.2 考虑约束条件的振动控制优化模型

在进行振动控制时,需要考虑客户需求,同时还会考虑到控制成本,在产品振动控制的优化控制中,要尽最大能力满足客户需求的同时,也要保证控制效果最大化。设n个产品振动控制组件的实际振动信号为L=[l1,l2,…,lm]T,此时可得到:

(9)

当用户确定需要对其振动进行控制时,设置振动成本为Sk,其限制条件设置为:

(10)

除以上限制条件外,客户会要求生产厂家在规定的时间段Tk内供给产品[9],所以在产品生产时间上进行约束:

(11)

综上所述,将公式进行结合,得到本文构建的优化振动控制模型:

(12)

3 模型求解方法

根据上述构建的优化模型,为避免该模型求得的结果存在误差,本文通过改进粒子群算法进行求解,完成最终的优化目标。

根据随机生成的初始化粒子的任意解,设在d维空间内任一粒子的解均不存在体积和质量,则粒子的空间位置为X=(X1,X2,…,Xd),粒子在空间中的飞行速度为v=(v1,v2,…,vd)T,根据最基本的粒子群算法中,以振动控制速度和位置更新为约束条件,表达式分别为[10]:

(12)

(13)

针对粒子群算法中存在的收敛性较差的问题[11],为能够更好地完成产品振动控制优化配置,必须对传统的该算法进行改进,其改进分为以下两个部分。

(1) 振动因素惯性权重改进

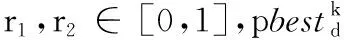

由公式(12)可知,ϖ较低时会有较好的搜素能力,但是只适合小范围内的搜索。当ϖ较高时,有利于实现全局大范围内的搜索,对小范围内的搜索能力较低,精确值也较低,所以适合大范围的搜索[12]。为能够保证粒子群算法对复杂建筑机械产品的大范围搜索能力和小范围搜索能力,同时还得考虑到在陷入小范围最优的情况下能搜索到大范围的最优,引用非线性函数来对惯性权重进行更新,以解决其振动控制模型收敛性差的问题[13],其公式如下:

(13)

(2) 振动控制加速度因子改进

通过公式(12)可以看出,振动控制加速度因子c1和c2分别表示各个粒子本身的学习能力和互相协作能力,当加速度因子较低时,会陷入小范围极值点,当加速度因子过高时,会导致最优解丢失[15]。利用下式对加速度因子进行更新:

(14)

粒子群算法中的各个粒子容易在局部范围内获得最优解,这种情况容易使粒子群算法偏向一个方向发展,缺少了多样性,导致粒子群算法会提前陷入局部最优解中。为避免陷入局部最优解中,在训练的过程中对粒子最优位置进行扰动,获取全局最优解为:

(15)

即得到全局最优解后,就可使得模型收敛性最佳,能够平衡约束条件,合理对液压式振动桩锤进行振动控制。

4 实验分析

为验证所提方法的性能,设计一次实验分析。以某一建筑项目中采用的液压式振动桩锤为例进行本文所提方法的验证。

4.1 实验设备

主要试验设备有:YS7114型三相异步电机两台、偏心装置2套、变频器1 台、悬臂装置1套、振动检测仪及软件各1套、高速相机1台、电线若干等。试验用液压式振动桩锤参数如表1所示。

表1 液压式振动桩锤

4.2 结果分析

本实例是在Matlab7.0的基础上,根据上表实现的。选取综合性能指数K、惯性权重ϖ、加速度因子c1和c2进行实验验证。

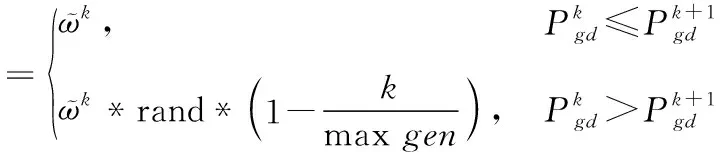

(1)K值

先进行综合性能指数K验证,时间由计算机自带的时间软件进行统计,实验结果如图3所示。

从图3中曲线走势可以看出,实际K值仅能满足液压式振动桩锤装配需求,而采用本文方法时,K值随着时间的增加逐渐增高,虽然在20 s,35 s,45 s,50 s处出现了下降趋势,但其值仍要高于实际值,表明采用本文方法可有效提高K值的取值范围,使液压式振动桩锤装配合理,且提高其装配精度。这是由于本文方法在设计优化模型后,借助改进后的新算法完成了模型最优解的获取,提升了本文方法的性能。

▲图3 K值分析

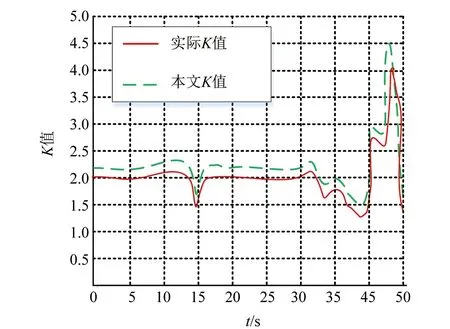

(2)ϖ值

其次,进行惯性权重ϖ值验证。同样时间由计算机自带的时间软件进行统计,实验结果如图4所示。

▲图4 ϖ值分析

分析图4可知,采用本文方法控制后,从最初的末端较大到后期稳定所消耗时间内的ϖ值与实际ϖ值是类似的。虽然在27 s处出现了波动,比实际值高了0.02,但很快趋于稳定,与实际ϖ值类似,具有一定优势。

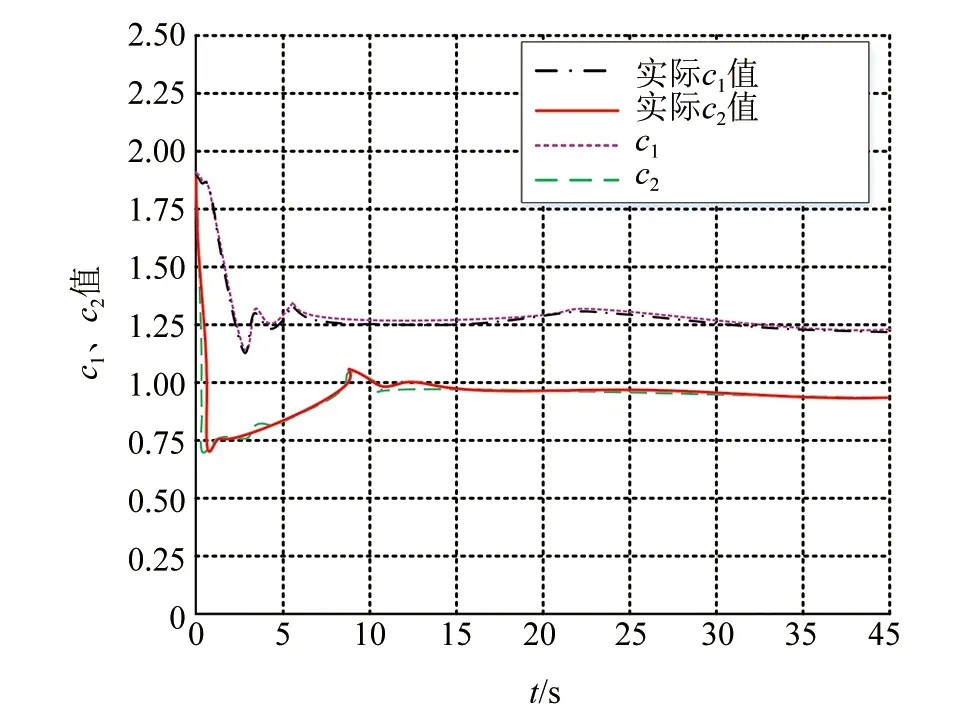

(3)c1和c2值

最后,进行加速度因子c1和c2值验证。同样时间由计算机自带的时间软件进行统计,实验结果如图5所示。

分析图5可知,采用本文方法控制后时,其c1值在3 s~16 s时略高于实际值,c2值在0~2 s、4 s及13 s处与实际值相差明显,其余时间与实际值是相符的,稳定性较高,具有一定的优势。

5 结束语

本文以建筑用液压式振动桩锤的振动控制为例,对其模型非线性收敛问题进行研究。该方法先根据液压式振动桩锤振动控制过程,结合改进PSO算法构建液压式振动桩锤模型。针对模型的非线性收敛进行分析,获取最终的优化解。

▲图5 c1、c2值分析

实验结果表明,利用所提方法控制后,其综合性能指数、惯性权重及加速度因子与实际值相似,表明本文方法具有较好的应用性能。