大直径非递减厚度高速砂轮基体的结构设计*

张 贝,喻彩丽

(1.汕尾职业技术学院 海洋学院,广东 汕尾 516600;2.华南理工大学 机械与汽车工程学院,广东 广州 510000)

高速磨削作为一种先进的磨削工艺应用日益广泛,已成为磨削研究领域的热点[1-3]。高速磨削一般指磨削速度超过45 m/s 的磨削[4]1,其界定标准将会随着高速磨削工艺的逐步发展而不断改变。如果采用直径较小的砂轮,就需要极限转速较高的电主轴,电主轴和轴承的成本会成倍提高。如果采用直径较大(250 mm 以上,以日本研制的直径为250 mm、磨削速度达400 m/s的砂轮为例[4]25)的砂轮,则可以选用转速为30,000 r/min 左右的电主轴,具有更好的综合经济效益。芮程波[5]采用450 mm 直径的CBN 砂轮以60~80 m/s 的磨削速度磨削合金铸铁凸轮,实验证明比磨削能随磨削速度的增大而增大,工件表面粗糙度随磨削速度的增大而减小。陈世隐采用350 mm 直径的钎焊金刚石砂轮以30~120 m/s 的磨削速度磨削硅铝合金和硬质合金,结果表明磨削速度达到120 m/s 时因塑性变形量减小而使比磨削能下降[6]。赵狄用直径为200~500 mm 的砂轮在200 m/s的磨削速度下磨削涡扇叶片风冷结构,可将磨削弧区温度降至40℃左右[7]。宋雷雷采用直径为300 mm 的砂轮以80~90 m/s 的磨削速度进行快速点磨削工艺研究,结果表明磨削速度越大磨削力越小、磨削温度越低,砂轮倾斜角和偏转角越大时磨削力越小[8]。

要实现高速磨削工艺,首先应解决高速磨削工具(即高速砂轮)的性能问题。高速砂轮磨削时存在砂轮强度不足、磨削高温、空气阻力使砂轮功耗大等问题,其中砂轮高速旋转时的强度不足直接关系到高速磨削砂轮的使用安全性,是高速磨削首先需要解决的问题。早期的高速砂轮强度实验[9]为后续砂轮的高速磨削工艺研究奠定了良好的基础。

有较多研究者关注高速砂轮的制造工艺。程宝珠等的实验表明:制粒工艺对陶瓷结合剂砂轮的强度影响不大,而烧成温度的优化有助于提高陶瓷结合剂砂轮的强度[10-11];陶瓷结合剂中钠长石、钾长石的成分优化有助于提高砂轮强度[12];陶瓷结合剂中加入氧化镁、氧化磷、碳酸钙等添加剂可以改善砂轮中气孔形状,从而提高砂轮强度[13]。吴恒恒研究了树脂金刚石砂轮中嵌入金刚石钎焊件对砂轮强度的影响,研究表明较大的嵌件会对结合剂产生切断效应,钎焊嵌件的布置角度对砂轮强度造成重大影响,对于φ=260 mm 的树脂金刚石砂轮15 mm 宽55 mm 长的钎焊嵌件的优化布置角度为55o[14]。

陶瓷结合剂砂轮因质量轻、密度小,在高速旋转时的离心力较小,具有较大的应用优势。但陶瓷结合剂砂轮因组织结构复杂,包含较多的孔隙且呈脆性,在失效前材料不能塑性强化等,所以其安全性较低。高速磨削时较为稳健的办法是采用金属基体砂轮[15]。

金属基体砂轮因基体密度较大,在高速旋转时会产生较大的离心力,导致砂轮应力较高,会产生砂轮芯部应力达到极值而接近金属失效时的应力情况,因此有必要研究砂轮高速旋转时产生的应力分布。砂轮旋转应力可用经典弹性力学理论进行计算[16]82-85,磨削理论也明确解释了砂轮高速旋转时的应力分布情况[17]266-272。梁人杰等对大直径(直径可达1,200 mm)砂轮的应力分布做了系统分析,认为采用小孔径的砂轮可以弥补砂轮强度的不足[18]。马福全等对砂轮的应力进行了分析,发现采用砂轮芯部补强的结构设计可以避免其芯部产生较大的环向应力,从而提高砂轮的使用转速[19]。

以上研究都是基于砂轮等厚度条件下的应力分析,如果砂轮厚度随砂轮径向长度变化,即砂轮不呈现规则的圆柱形状,而呈现内厚外薄或外厚内薄的不均匀厚度形状,那么砂轮的应力分布将完全不同。陈建毅等对不同砂轮截面的应力分布进行了分析,结果表明砂轮可通过芯部增厚而产生较为均匀的应力分布[20]。赵正彩等采用不同的研究方法也得出相似的砂轮截面优化结果[21]。庞子瑞等的优化结果表明:要使砂轮应力分布均匀,砂轮截面应类似双曲线[22]。这些研究表明砂轮的结构参数可以改变砂轮的应力分布,从而弥补其材料强度上的不足。

因此,高速砂轮基体的理想设计应从其材料和结构上考虑,以获得重量轻、强度高、安全性好且符合高性能磨削要求的高速砂轮。然而以往的研究大多聚焦于递减厚度砂轮的结构设计,所谓递减厚度就是指砂轮芯部的厚度最大而砂轮外侧的厚度相对较小,这样砂轮主要的磨削工作面小而砂轮体积重量偏大,显示出相对较低的使用效率,砂轮大部分体积用来承受高速旋转导致的离心应力,小部分体积才用来进行磨削。为了改变这种结构设计的缺点,这就需要非递减厚度砂轮的结构设计。

一、递减厚度高速砂轮基体结构设计的简化公式

已有研究表明[16]82-85,[17]266-272:高速砂轮旋转时的应力分布可以由解析解来描述,其环向应力σθ一般比径向应力σr大一个数量级,所以应重点考虑砂轮的环向应力。当砂轮中心孔边缘的环向应力达到最大值时,砂轮截面的大致形状应该是内厚外薄,这样可相对减小砂轮芯部的应力[20-22]。其实这种结构设计类似于等强度设计。

等强度设计是一种等寿命设计方法[23],目的是使零部件的每部分材料都能发挥最大潜能,最终零部件是整体失效而不是局部失效,零部件失效时每部分材料基本上都达到失效条件。等强度设计主要应用于复杂零部件和大型桥梁结构的优化设计[24-25],高速旋转类零件如航空发动机叶轮轮盘的设计也经常采用等强度设计[26]。砂轮的等强度设计主要是为了减小局部的应力集中,增加砂轮基体的应力均匀性,避免砂轮因芯部等过早失效而影响砂轮寿命,发挥砂轮基体整体材料的潜力,保证砂轮的使用安全性。依据等强度设计的原理[27]196-198,可采用下式计算砂轮的厚度:

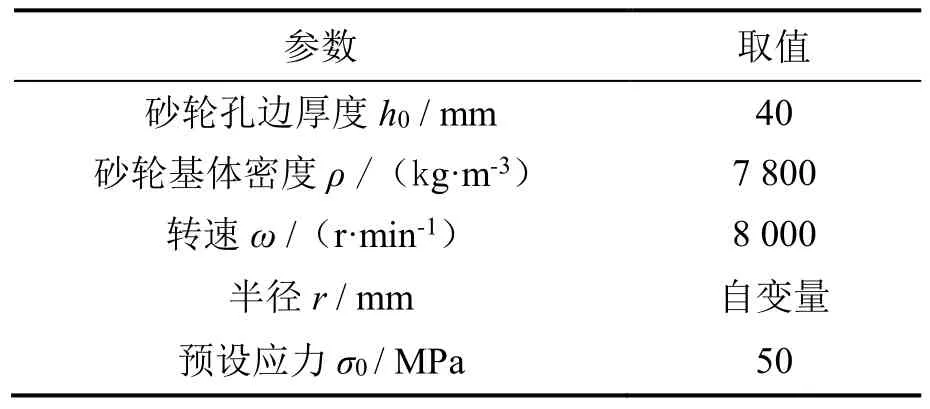

式(1)中参数的意义和选取如表1 所示。表1 中的参数设置参照文献[28]的高速磨削实验给出,使用的PROFIMAT MT408 磨床最高转速为8,000 r/min,磨床上可使用内径为127 mm、外径为400 mm 的砂轮。为了保证砂轮外侧有足够的磨削宽度,砂轮的孔边厚度为40 mm,砂轮基体材料采用45#钢,预设应力σ0采用低于钢基体弹性极限的某一值,此处不妨设为50 MPa。

表1 工程等强度设计的砂轮基体性能参数

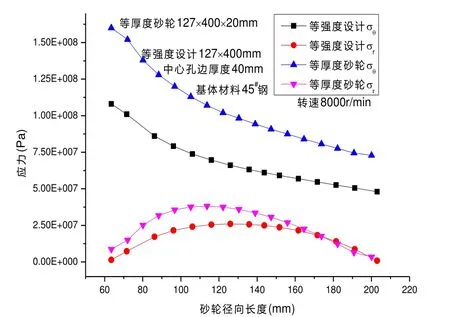

根据式(1)和表1 数据运用ABAQUS 有限元软件可计算等强度设计砂轮的应力随砂轮径向长度的变化,再运用ABAQUS 计算未进行结构设计的等厚度砂轮(厚度为20 mm)相应的应力变化,两者的对比如图1 所示。由图1 所示可知:砂轮的环向应力总体上比径向应力大一个数量级,且随径向长度的增加,环向应力从砂轮中心孔边的最大值逐渐降低到砂轮外侧的最小值;砂轮的径向应力在砂轮中心孔边基本为0,且随径向长度增加向外侧增加到最大值,后在最外侧时降至0。等厚度砂轮的最大环向应力为160.0 MPa,最大径向应力为38.2 MPa;等强度设计的砂轮应力均低于等厚度砂轮,其最大环向应力为108.0 MPa,最大径向应力为26.0 MPa。

图1 等强度和等厚度2 种砂轮基体的应力随砂轮径向长度的变化

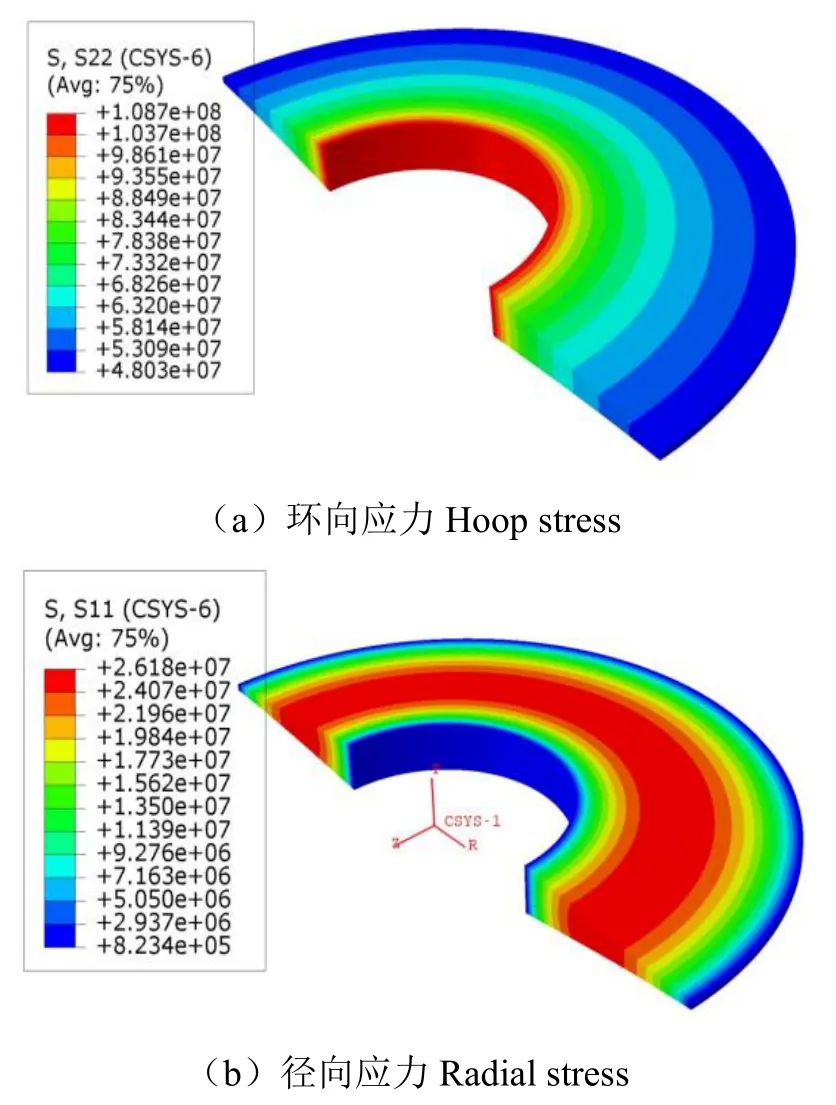

等强度设计的砂轮应力分布云图如图2 所示。图2 中的砂轮厚度内厚外薄,截面类似狭长梯形;其环向应力在砂轮中心孔边缘达到最大值,向砂轮外侧逐渐减小;径向应力在砂轮中心孔边缘和砂轮外侧边缘处较小,在砂轮中部达到最大值;但环向应力和径向应力在砂轮厚度方向上没有变化。

图2 等强度设计的砂轮基体应力分布云图

等强度设计的原理是使砂轮的环向应力等于径向应力,然而根据砂轮中心孔无约束的条件,显然在此条件不能成立。但从图1 可明显看出:等强度设计后,砂轮的环向应力相对减小、径向应力相对增大,缩小了环向和径向应力的差值,形成了比较均匀的应力分布。根据式(2)可计算砂轮最大环向应力通过结构设计而产生的相对变化量k:

式中:σθmax为未进行结构设计的等厚度砂轮中心孔边缘的最大环向应力,σ’θmax为结构设计后砂轮中心孔边缘的最大环向应力。由式(2)可计算出等强度设计后砂轮孔边缘的最大环向应力相对减小量k=32.5%,所以等强度设计大大降低了砂轮的最大环向应力。

虽然砂轮的等强度设计结果[20-22]表明其基本形状相似,即砂轮内厚外薄,这顺应了砂轮环向应力在芯部异常偏大的物性结构要求。然而这种设计也带来了一些不利影响,从公式(1)的计算可以得出砂轮芯部厚度40 mm 时400 mm 直径砂轮外侧的厚度为0.0063 mm,砂轮的外侧厚度为砂轮芯部厚度的0.016%,这样看来砂轮截面几乎可以说是三角形。这么大的砂轮重量和体积,砂轮工作面宽度却非常小。所以等强度设计会使砂轮的使用效率大大降低。

二、等厚度的高速砂轮基体应力分析

为了探讨非递减厚度砂轮基体的结构,等厚度砂轮基体应力分析是必要的。设等厚度砂轮基体内径为127 mm、外径为400 mm,砂轮厚度为20 mm,砂轮基体材料为45#钢,后面的非递减厚度砂轮结构设计都是在此结构尺寸基础上进行的小幅度修改设计。设砂轮应力分析时的转速为8000 r/min。

砂轮基体厚度相同,整体材料相同,且砂轮中心孔边缘的应力极值可用下式计算[27]183-185:

其中:μ为砂轮基体材料的泊松比;a,b为砂轮内外径。

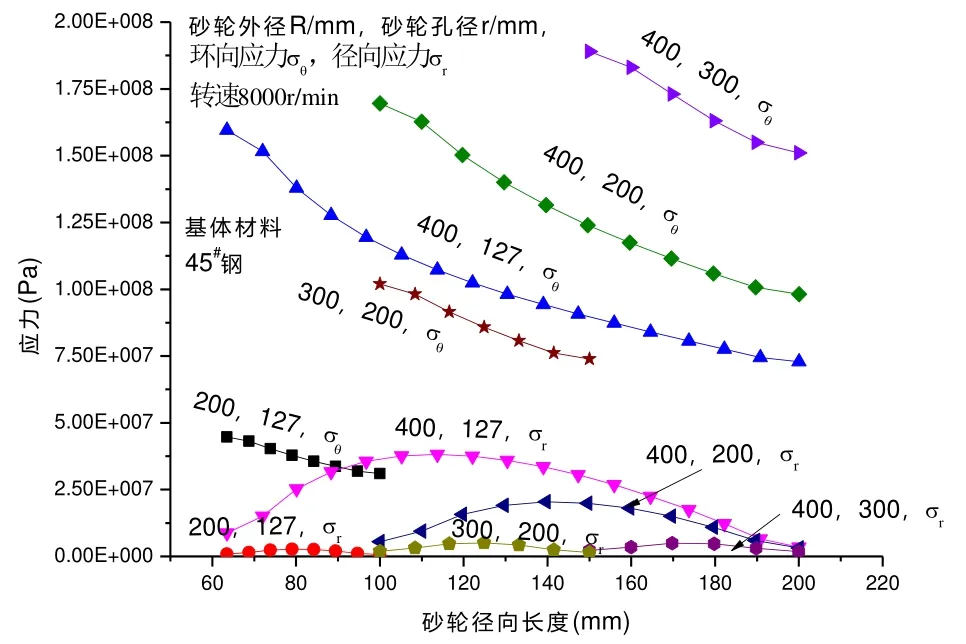

由式(3)可知:砂轮中心孔边的应力极值与砂轮内外径的大小有关,且外径值的影响较大。图3 为不同砂轮内外径时基体的应力随砂轮径向长度的变化。从图3 可以看出砂轮应力分布的规律。如果砂轮外径为200 mm、内径为127 mm,则其最大环向应力为44.7 MPa,是砂轮外径为400 mm、内径为127 mm 时的最大环向应力159.5 MPa 的28.0%,是所有算例中环向应力极值中最小的;而砂轮外径为400 mm、内径为300 mm 时的最大环向应力为189.0 MPa,是砂轮外径为400 mm、内径为127 mm 时的最大环向应力159.5 MPa 的118.5%,是所有算例中环向应力极值中最大的。换言之,砂轮外径固定、内径变大,其最大环向应力会变大。图3 中其他内、外径单独变大或同时变大的砂轮最大环向应力对比,也会得出相同的结论。

图3 不同内外径时砂轮基体的应力随砂轮径向长度的变化

砂轮因内外径变化而呈现的环向应力变化如图4 所示。由图4 可知:砂轮的最大环向应力出现在砂轮中心孔边缘。由图3、图4 说明:在砂轮中心孔边缘出现的最大环向应力并不是内孔处的原生应力,而是砂轮外侧高应力传递的结果,也就是说砂轮中心孔边缘出现的应力极值源于砂轮外侧离心力的牵拉。因为随砂轮半径增大,半径内的质量增大;另一方面,砂轮外侧的离心力之所以能传递到砂轮中心孔处,主要是由于砂轮中心孔处的材料延伸量不足造成的。因此,在设计高速砂轮时,应考虑选择轻质砂轮或者砂轮芯部选用延伸率较高的材料,这样可明显降低砂轮中心孔边缘的最大环向应力。

图4 砂轮环向应力随内外径的变化

三、非递减厚度的砂轮基体应力分布

(一)组合材料等厚度砂轮基体的应力分布

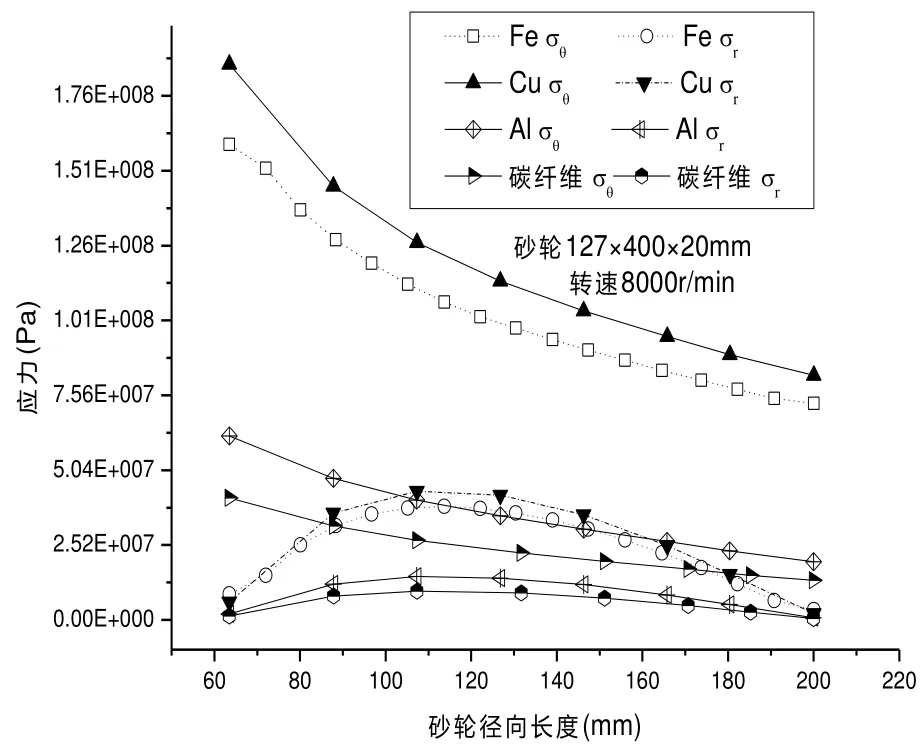

不同的材料密度不同,形成的离心力差异较大,形成的砂轮中心孔边缘应力也不同,这一点可以从图5 的应力曲线得出。如图5 所示:Cu 基体砂轮的最大环向应力是钢基体的116.9%,Al 基体砂轮的最大环向应力是钢基体的38.7%,碳纤维基体砂轮的最大环向应力是钢基体的25.6%。由这些数据可知轻质基体是实现砂轮低离心应力的基础。虽然碳纤维是一种非常有潜力的砂轮材料,但现有的工艺条件下制作碳纤维的砂轮成本相对较高。

图5 不同材料的砂轮基体应力分布

此外,为了节省成本并降低砂轮的最大环向应力,可以采用组合材料或梯度材料。图6 为钢铝材料组合形成的砂轮基体结构应力分布,砂轮含有ABC 三个圈层,圈层的尺寸主要考虑使中间层厚度最大,以实现砂轮的小幅度改进设计。其中的内圈A 直径为127~212 mm,中间层B 直径为212~360 mm,外圈C 直径为360~400 mm,ABC 圈层通过粘接、焊接、铆接、螺栓连接等方式进行固结而非过盈套装连接。

图6 不同材料组合形成的砂轮结构应力分布

从图6 可以看出:无论铝基体位于砂轮的内圈(图中的ABC区域分布是AlFeFe,编号为Ⅰ#)、外圈(图中的ABC 区域分布是FeFeAl,编号为Ⅲ#)还是中间层(图中的ABC区域分布是FeAlFe,编号为Ⅱ#),都可以明显降低砂轮的最大环向应力,与纯钢基体砂轮相比,铝基体处于砂轮内圈可将最大环向应力降低58.2%,其降低幅度最大。由于铝基体的延伸率较大,所以在铝基体部分有较多的应力释放,即不会出现较高应力。如果铝基体处于砂轮内圈,那么较大的应力就会从砂轮内圈移动到砂轮外圈,外圈的应力则可以通过增加砂轮工作层宽度来弥补其强度的不足;如果铝基体处于砂轮中间层,则砂轮内外圈都呈现高应力分布;如果铝基体处于砂轮外圈,则砂轮因外圈质量变轻也会使砂轮中心孔边缘的应力降低。

(二)分布方孔等厚度砂轮基体的应力分布

若砂轮厚度不变化且砂轮使用同一整体材料45#钢,并使砂轮仍然呈现规则圆柱形状,只在砂轮基体上钻削一些孔洞,以改变砂轮的应力分布,降低砂轮中心孔边缘的环向应力,这种结构设计既避免了砂轮中心厚度过大又可避免组合材料间连接需进行的额外设计,是一种成本低且方便快捷的设计方法。

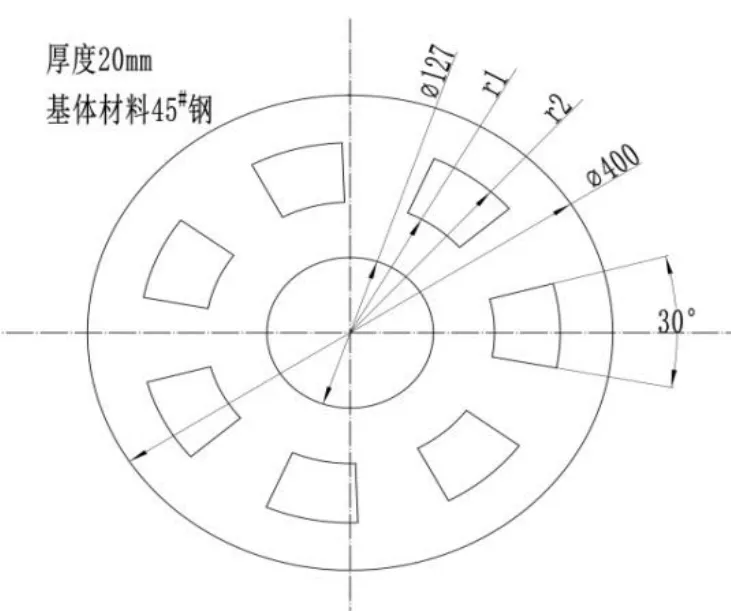

砂轮基体的方孔结构设计方案如图7 所示。选用方孔设计的原理是降低分布方孔区域的弹性模量,增大该区域的延伸量,使应力得以释放或者减弱高应力的传递。

图7 砂轮的方孔结构设计

图7 所设计的方孔形状近似扇形,方孔尺寸的选择主要考虑使方孔处于砂轮内外边缘之间的中心位置。方孔由内外侧两段圆弧及两条直线段组成,方孔的两段圆弧与砂轮中心同心,内侧圆弧半径r1的范围为110~120 mm,外侧圆弧半径r2 的范围为160~175 mm,两条直线段的延长线通过砂轮中心,两条直线段的夹角为30o。该设计可使孔间的辐条壁厚较为均匀。设计时孔的数量不宜太少,太少会引起砂轮高速旋转时较大的多边形效应[29-30]。多边形效应是指孔结构砂轮在高速旋转时基体会产生不均匀的胀大变形,形成一定的圆度误差,如果将变形放大其形状类似于多边形。

图8 所示为在方孔内外径和辐条尺寸相同条件下不同方孔数量时的砂轮高速旋转下的外圆径向位移。图8 中:外圆径向位移呈现波动变化,外圆径向位移的波谷是辐条中线延伸到外圆处的径向位移,由于辐条增加了此处的刚性而形成了相对较小的径向位移;外圆径向位移的波峰是两相邻辐条之间的外圆跨度中点处的径向位移,根据梁的跨度中点形成最大挠度理论可知此处产生了较大的径向位移。径向位移波动次数与方孔数是一致的,3、5、7 方孔波动次数分别为3、5、7 次。波动幅度即波峰与波谷之间的径向位移差值为砂轮高速旋转形成的圆度误差,3、5、7 方孔的圆度误差分别为200、100、20 μm 左右。因此砂轮的不均匀胀大随方孔数的增多而逐渐减小,即多边形效应会随孔的数量增多而逐渐减小。孔的数量也不宜太多,否则会造成辐条壁厚减小。故选取图7均布的7 孔进行应力分析。另外,孔的位置不能离中心孔太近,否则会造成中心孔孔壁偏薄,也不宜离砂轮外侧太近,否则会造成外侧应力偏大或增大其多边形效应。

图9所示为7方孔不同方孔外侧半径的砂轮高速旋转时的外圆径向位移。如图9 所示:方孔外侧边越靠近砂轮外侧,砂轮外圆的径向位移波动越大,尤其是方孔外侧为185 mm 时的圆度误差波动幅度是方孔外侧为175 mm 时的2.5倍。这说明方孔外侧边越靠近砂轮外侧,砂轮的不均匀胀大越明显,砂轮的圆度误差越大,砂轮的多边形效应越显著。所以,孔内侧边选取在砂轮半径80~120 mm 范围内,孔外侧边选取在砂轮半径160~175 mm 范围内。

图7 的方孔结构砂轮的应力分布如图10 所示。从图10 可以看出:除了方孔内外径范围为80~175 mm 的结构外,其余的方孔结构均能明显降低砂轮中心孔边缘的环向应力。与完整砂轮相比,方孔内外径范围在120~175 mm 时的结构可降低砂轮中心孔边缘的环向应力达22.5%。当方孔的内侧半径r1较小时,砂轮中心孔边缘的应力偏大;当方孔的内侧半径r1较大时,砂轮中心孔边缘的应力变小。这说明砂轮中心孔边缘处的支撑圆环需要较多的材料,以减小砂轮中心孔边缘的应力负荷。

图10 方孔结构砂轮的应力分布

(三)分布旋叶孔等厚度砂轮基体的应力分布

分布旋叶孔与分布方孔类似,只是孔的形状有差别。旋叶孔结构设计的目的是组成类似螺旋状的孔结构,设置尺寸时应尽量加长孔的长度并使孔同向卷曲于砂轮内外半径之间,旋叶孔可由几段简单的圆弧组成。如图11 所示:每个旋叶孔结构由4 段圆弧组成,内外侧圆弧与砂轮中心同心,半径分别为100 mm 和170 mm;其余两段非同心的圆弧半径相同为100 mm,这两个圆心在过砂轮中心的线上且两圆通过砂轮中心点,第二段圆弧可用第一段圆弧绕砂轮中心旋转30o获得。由于旋叶孔结构能很好地将孔间的辐条壁厚分配均匀,同时为了减小砂轮高速旋转时形成的多边形效应,故选择较多的分布孔,图11 中选取12孔为例进行计算。

图11 砂轮的旋叶孔结构设计

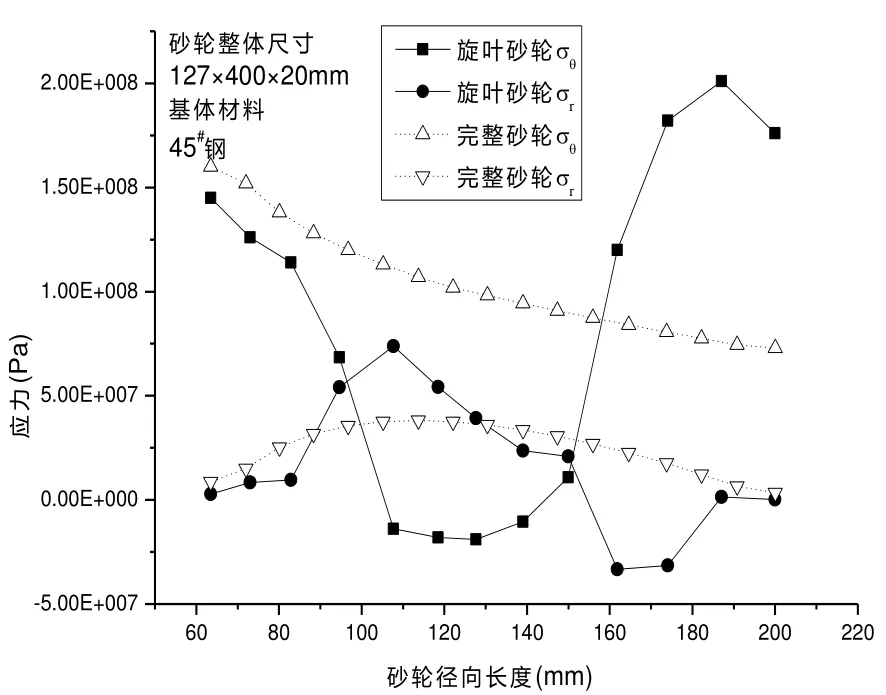

旋叶孔结构砂轮的应力分布如图12 所示。从图12 可以看出:有旋叶孔结构的砂轮在旋叶孔分布区域的环向应力较小,而径向应力反而较大,因而增加了应力分布的均匀性;且砂轮内侧和外侧的环向应力较大,但砂轮中心孔边缘的环向应力较完整砂轮的降低10.0%。

图12 旋叶孔结构砂轮的应力分布

(四)分布开槽孔等厚度砂轮基体的应力分布

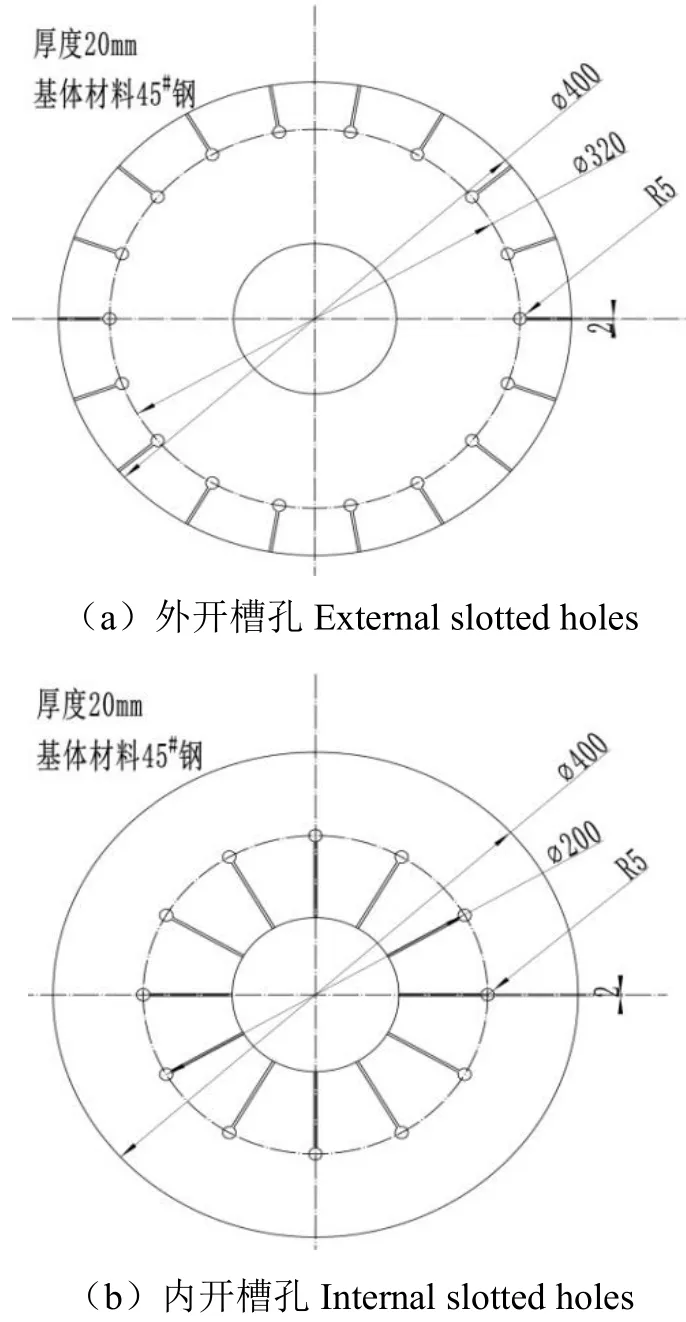

开槽孔的砂轮结构设计方法是一种释放应力的结构设计方法,可以显著改善砂轮高应力区的应力分布情况[31]。这种设计实际上是将砂轮的高应力转移到开槽孔处,所以必须注意对开槽孔边缘进行补强设计[32]。砂轮的开槽孔设计分为外开槽孔和内开槽孔,其结构设计如图13 所示。所开槽为细长槽,槽中线都通过砂轮中心,槽呈辐射状轴对称排列;槽一端开口,内开槽在砂轮中心孔侧开口,外开槽在砂轮外圆侧开口;槽另一端设置槽底孔,槽中线通过槽底孔中心。

图13 砂轮的开槽孔结构设计

砂轮开槽的原理是隔断砂轮的机体联系,阻断其应力传递,而不是减少砂轮材料,基于这一点开槽的槽宽设计相对较小,图13 中的开槽宽度设为2 mm,槽底孔的半径设为5mm。槽底孔分布位置圆半径和开槽数与砂轮的多边形效应密切相关,因此有以下尺寸设计:外开槽的槽底孔分布位置圆半径为160mm(直径320mm),内开槽的槽底孔分布位置圆半径为100mm(直径200mm);外开槽18孔,内开槽12 孔。

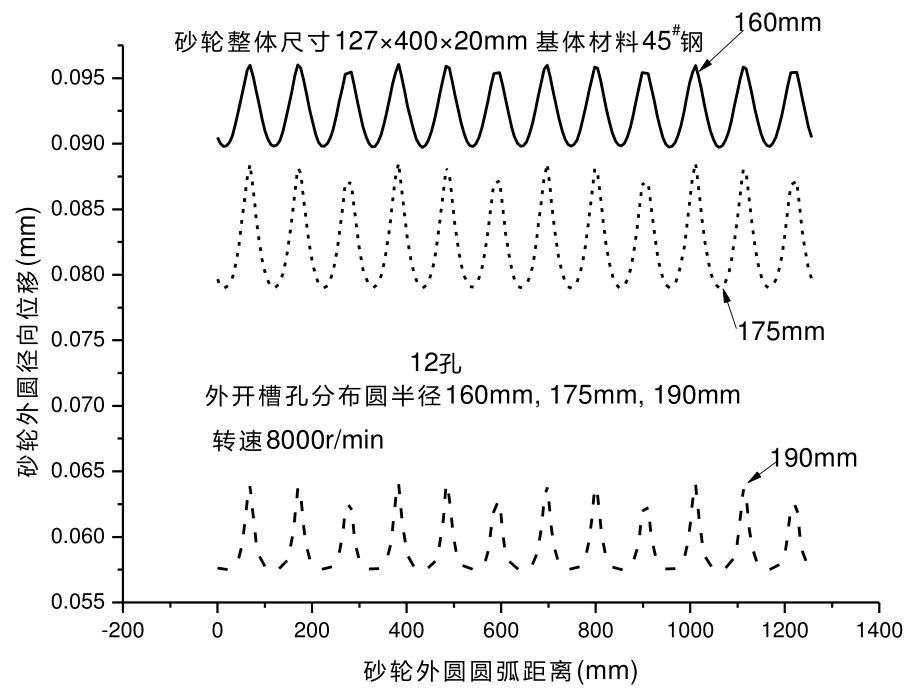

外开槽孔的分布位置对砂轮的多边形效应产生一定影响。图14 所示为不同外开槽孔分布位置圆半径的砂轮高速旋转时的外圆径向位移,图中的分布位置圆半径分别为160、175 和190 mm(直径为320、350 和380 mm)。如图14 所示:外圆的径向位移波动幅度都在5~8 μm,这说明外开槽分布位置圆半径对不均匀胀大影响较小。另外开槽孔越靠近砂轮外侧,砂轮的外圆平均径向位移越小,即开槽孔位置靠近砂轮外侧,则砂轮整体胀大变小。这里不妨把外开槽孔布置在砂轮半径为160 mm(直径为320 mm)处,离砂轮外侧40 mm。

图14 外开槽孔分布圆半径对砂轮多边形效应的影响

图15 为内外开槽孔的数量对砂轮多边形效应的影响。如图15 所示:不同孔数量时,基本上内开槽孔比外开槽孔的多边形效应小;开槽孔数量越多,其径向位移波动幅度会减小,但砂轮整体胀大会变大。内开槽12 孔时砂轮基体基本上没有出现多边形效应,但砂轮整体胀大最大;而外开槽4 孔时的径向位移波动幅度最大,但砂轮整体胀大最小。因此,开槽数太少会造成砂轮高速旋转时的多边形效应,故内开槽选择12 孔(图13b),外开槽选择12 或18 孔,图13a 中是18 孔。

图15 内外开槽孔的数量对砂轮多边形效应的影响

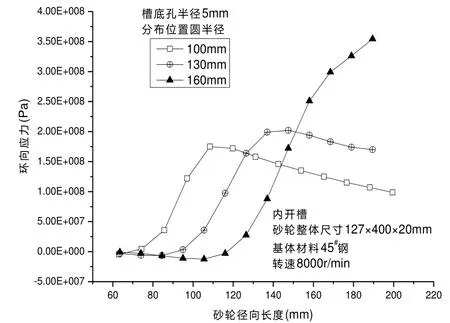

图16 和图17 表示了内开槽槽底孔半径和槽底孔分布位置圆半径对砂轮基体应力分布的影响。如图16 所示:3 条应力分布曲线交叠在一起,这说明槽底孔半径对砂轮基体应力分布产生的影响并不明显,没有改变应力分布的变化趋势,而且不同槽底孔半径的最大环向应力基本接近。如图17 所示:槽底孔分布位置圆半径将对砂轮基体的应力分布产生重要影响,分布位置圆半径较大的应力分布曲线其最大环向应力依次向砂轮外侧推移,且最大环向应力随分布位置圆半径的增大而有显著的增加。这说明内开槽结构的槽底孔分布位置圆半径不能太靠近砂轮外侧,否则会产生较大的砂轮外侧环向应力。选择图13b 的分布位置圆半径100mm(直径200mm)是比较适当的。

图16 内开槽槽底孔半径对砂轮基体环向应力分布的影响

图17 内开槽槽底孔分布圆半径对砂轮基体环向应力分布的影响

图13 的开槽结构砂轮基体的应力分布如图18 所示。从图18 可以看出:外开槽结构不会降低砂轮中心孔边缘的环向应力;而内开槽结构可对砂轮中心孔边缘的环向应力产生较大的降幅,与完整砂轮相比其降幅可达102.4%,并产生了环向压应力。同时,内开槽结构砂轮的径向应力和环向应力曲线相交,说明在砂轮中心孔边缘半径为63.5~83.5 mm 处的径向应力和环向应力非常接近,应力分布较为平均;在砂轮的外侧,砂轮的环向应力出现了较大的降幅。而在砂轮中间半径处(半径约100 mm 处)则出现较大的环向应力峰值,所以在内开槽孔砂轮的结构设计中应当在砂轮中间半径处进行材料补强。

图18 开槽砂轮的应力分布

(五)双盘套装非递减厚度砂轮基体的应力分布

套装砂轮设计就是把砂轮基体的芯部和外缘分开加工,然后过盈装配在一起。这种结构设计可明显降低砂轮芯部的应力水平,而使砂轮的应力分布趋于均匀[33]。由于是高速旋转,所以必须校核砂轮的套装松脱速度。设套装双盘选用同一材料45#钢,根据经典弹性力学[27]183-185可知,双盘套装砂轮的松脱速度ω*可用式(4)计算,过盈量δ可用式(5)计算:

其中:ρ为砂轮基体密度;μ为砂轮双盘材料的泊松比;E为砂轮基体弹性模量;R0为过盈配合半径;a,b为砂轮内外径。

如设ω*=1 403.24 rad/s(直径400 mm 时的转速为67 000 r/min),R0=131.75 mm,a=63.5 mm,b=200.0 mm,μ=0.3,ρ=7 800 kg/m3,E=2×1011Pa,δ=0.3 mm,则砂轮套装的应力分布如图19 所示。图19 中与完整砂轮(砂轮整体厚度为20 mm,编号Ⅳ#)相比,套装后砂轮(整体厚度不变为20 mm,编号为Ⅴ#)中心孔边缘的环向应力降低170.6%,并形成环向压应力。套装结构外端加厚至40 mm(砂轮内盘半径63.5~111.75mm 厚度为20 mm,内盘半径111.75~131.75mm 厚度为40 mm,外盘半径131.75~200mm 厚度为40 mm,编号为Ⅵ#)时的砂轮与Ⅴ#砂轮相比,在过盈配合处产生的环向应力峰值降低4.7%。

图19 套装砂轮的应力分布

降低套装应力还可以通过降低预设的松脱速度,减小过盈量来实现。图20 所示为Ⅵ#砂轮的不通过盈量对砂轮高速旋转时环向应力分布的影响,其过盈量分别是0.3、0.2 和0.1mm,对应的松脱转速分别为67 000、55 000 和39 000 r/min。由图20 可知:随着过盈量的减小,套装砂轮的环向应力峰值是逐渐降低的。因此,套装砂轮也是一种将砂轮高应力由砂轮芯部移向砂轮外侧的有效设计方法。

图20 套装过盈量对砂轮高速旋转时环向应力分布的影响

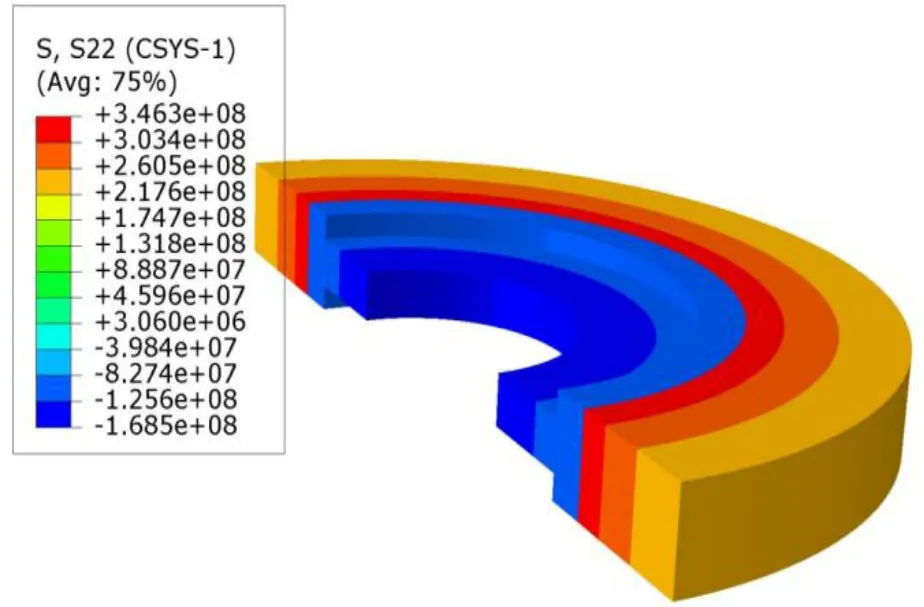

Ⅵ#套装砂轮的环向应力分布云图如图21 所示。从图21 可以看出:砂轮中心孔边缘的环向应力明显降低,且砂轮的环向应力在厚度方向上没有变化,但砂轮基体中部会产生较大的套装应力。套装砂轮实际上是一种预应力砂轮,套装产生的砂轮芯部预压力会抵消大部分的环向拉应力,因而会大幅度降低砂轮芯部的环向应力。

图21 外端加厚的套装砂轮环向应力分布云图

四、讨论

从基体材料上解决高速砂轮基体强度问题是完全可行的,各种轻金属都可以作为砂轮基体来满足高速强度的问题,如铝合金、钛合金、镁合金等都可以作为高速砂轮基体使用。轻质合金的特殊工艺构件也可以作为砂轮基体使用,如夹芯蜂窝铝板材可以应用于砂轮基体,这样可以使砂轮更加轻量化,如能优化夹芯蜂窝的朝向则将大大提高其强度性能。复合材料在砂轮基体应用中具有更大的潜力。有研究证明采用碳纤维基体砂轮进行高速磨削可提高生产效率[34]且能减小震颤降低磨削表面粗糙度[35]。复合材料具有吸能减震,高比强度等特点,非常适合高离心应力的场合,如玻璃钢、SiCp/Al、高模量PVC 塑钢等材料可以用于高速砂轮基体。

轻质合金作为砂轮的金属基体有可靠性高的特点,其中钛合金的强度性能优越但成本较高,镁合金的强度稍弱成本中等,相比之下铝合金的成本较低且强度较高,另外铝合金还有各种板材如夹芯蜂窝铝等有成熟的工艺,因此如果选用金属基体砂轮,推荐使用铝合金材料。复合材料的可靠性相比于金属材料稍低,但是有些复合材料具有刚度高强度高的特点,是高速砂轮基体的优先选用材料,SiCp/Al是金属基复合材料,所以可靠性较好,材料性能非常优越,但成本较高,高模量PVC 塑钢成本低廉但强度稍弱,应用于高速砂轮时需进行局部补强设计,相比较而言玻璃钢的应用范围较广,工艺相对成熟,产品种类多,强度刚度都较高,因此推荐使用玻璃钢作为高速砂轮基体的选用材料。

在解决高速砂轮基体的强度问题上,除了材料上的考虑以外,就是要对砂轮基体结构进行设计。砂轮基体的结构设计不但可以使砂轮整体应力均匀,延长砂轮使用寿命,提高砂轮的可靠性,还可以大大减轻砂轮的重量,有利于砂轮的安装使用和降低能耗。高速砂轮基体的结构设计目前鲜有文献报道,砂轮基体的结构设计不但有文中三部分的几种结构设想,还可以有更多的结构设计尝试。

如图22 所示为各种可能的结构设计方案。由文中二部分分析可知,砂轮最大应力出现在中心孔边缘,也就是中心孔边的材料需要较大的环向拉伸,那么可以延长中心孔边的长度,而且考虑砂轮中心孔的定位能力较弱,一般通过砂轮法兰进行定位,可以尝试采用如图22a 所示波纹状中心孔。同理如果需要砂轮内外侧之间区域材料的较大拉伸,则可以采用如图22d 所示波纹状辐条。如果考虑降低砂轮内外侧之间区域的材料弹性模量,并且增加其环向拉伸,可以尝试采用如图22b 所示的均布椭圆孔的形式。如果均布旋叶孔结构对砂轮应力分布均匀性有较大的有利影响,则可以考虑采用如图22e 所示的带有一定倾斜角度的椭圆孔结构。除了上述结构以外,还可以考虑采用如图22c、f 所示的不同尺寸的孔成组排列形成的砂轮基体结构。这些结构的参数设计分析将有利于高速砂轮基体强度理论的进一步完善。

图22 高速非递减厚度砂轮的可能结构设计

除了结构上的设计以外,考虑装配工艺就是高速砂轮基体结构的另一种选择,文中三部分的双盘套装就是一种装配件的形式。双盘套装的工艺相对较为简单,如果考虑单件且也有预应力的方法就是自紧工艺,自紧工艺是对砂轮中心孔进行挤扩,使中心孔边缘的材料产生塑形强化,从而提高其承载最大环向应力的能力。高速砂轮基体也完全可以采用中空箱体结构,箱体结构中含有大量的筋肋可以承受较大的应力,其中空部分则大大减少砂轮整体质量,会有效解决砂轮中心孔边缘应力集中的问题。文中非递减厚度砂轮只是打破现有的递减厚度砂轮基体结构设计固化模式,如果进一步拓展设计局限,则更为有效的非单调厚度砂轮设计将成为可能。

需要指出的是文中的砂轮基体结构设计,在不采用先进基体材料的情况下,解决砂轮中心孔边缘高离心应力的砂轮形状设计(不包括砂轮厚度设计),是以允许砂轮多边形效应为代价而进行的优化设计,无论什么结构其优化设计都不能避免多边形效应。多边形效应并不能对磨削工件表面质量产生较大影响,因为砂轮的多边形效应都是在基体材料的弹性范围以内,一定的磨削力会消除部分的多边形效应。但多边形效应不可避免地会产生微弱的振动噪声和砂轮的微量不均匀磨损,在一定条件下这些不利影响是可控的,并在保证加工精度条件下是允许存在的。

五、结论

砂轮基体递减厚度结构的各种优化分析可以通过简单的公式进行近似计算,而非递减厚度的高速砂轮基体结构设计可能是解决高速砂轮强度问题的更好方法。因为非递减厚度的结构设计不仅降低了砂轮中心孔边缘的环向应力,而且突破了砂轮中心孔边缘厚度过大的设计局限。通过大量分析可得出如下结论:

(1)砂轮总体上的环向应力比径向应力大一个数量级,且最大环向应力在砂轮中心孔边缘。直径为400 mm 的砂轮,在转速为8,000 r/min 时的最大环向应力为160.0 MPa,最大径向应力为38.2 MPa。因此,对砂轮进行结构强度设计时应首先寻求降低砂轮中心孔边缘的环向应力。

(2)砂轮中心孔边缘的环向应力不是砂轮芯部的原生应力,而是砂轮外侧高速旋转产生的高离心应力传递的结果;换言之砂轮芯部的高应力是由于砂轮外侧的牵拉所致,并且砂轮芯部由于没有产生较大的延伸量导致其环向应力升高。故设计砂轮结构时,应考虑增大砂轮芯部的延伸量或者降低砂轮外侧局部的质量或应力。

(3)以往的研究都关注于递减厚度砂轮的设计,这些设计与等强度设计非常相似,即可以用简单的计算公式进行尺寸设定。与未进行结构优化的砂轮相比,砂轮的等强度设计可降低砂轮孔边缘的最大环向应力至32.5%,但等强度设计使砂轮芯部厚度过大,大大降低了砂轮的使用效率,而非递减厚度的高速砂轮设计可以弥补这一缺点。

(4)非递减厚度的砂轮设计主要包括两方面的内容,一方面是砂轮基体材料的设计和选用,另一方面是砂轮的基体结构设计或基体装配工艺。基体材料的设计主要是选用组合材料或梯度材料,分析表明在同等高旋转速度和砂轮尺寸的情况下铝钢组合材料比纯钢材料的最大环向应力可减小至58.2%。从基体结构上进行设计,则可以选用均布方孔、均布旋叶孔和均布开槽孔等结构,通过分析可知这些孔结构可使砂轮最大环向应力降低至102.4%。如果从装配工艺上考虑,则可以采用双盘套装、自紧工艺或中空箱体的组装结构。

综上所述,非递减厚度的砂轮基体结构设计方法由于其简单实用的特点将会在高速磨削生产中得到一定的应用。

致谢:感谢华南理工大学邓文君教授及其团队成员给予我的鼓励和帮助。