一种轻量化镁合金轮毂液态模锻成形工艺和模具

文/张利军,刘长才,杨金岭·中信戴卡股份有限公司

本文通过对镁合金轮毂液态模锻成形模具进行设计和液态模锻镁合金轮毂成形工艺的研究,介绍了液态模锻成形工艺技术特点和工艺流程,并揭示了镁合金轮毂液态模锻成形的优越性。

汽车轮毂是汽车悬挂系统的重要运动安全部件,同时还负担着承载车体重量,传递扭矩和动力,对地面的冲击和轮胎热量散失等功能。镁合金材料轮毂由于有足够的刚度和强度以及良好的导热性能、轻量化、外型美观受到市场青睐。国内传统镁、铝合金轮毂毛坯制造大都是低压铸造,中信戴卡公司是国内第一家铝合金轮毂低压铸造量产企业。低压铸造铝合金轮毂因为价格低,在国内外深受客户青睐,但因为低压铸造技术本身的原因,其生产中不时会出现气孔、夹杂等不可避免缺陷,质量控制难度大、成品率比较低、性能较差。

近几年来随着科学技术的不断进步,液态模锻成形技术在企业中逐渐推广应用,我司在这方面进行了镁合金轮毂液态模锻成形工艺探讨和模具设计研究。轮毂液态模锻成形生产周期短、模具少、设备占用时间少。

液态模锻也叫挤压铸造,国内传统铝合金轮毂毛坯制作大都是低压铸造,镁合金轮毂液态模锻工艺是介于低压铸造工艺和锻造工艺之间的一种轻合金轮毂成形工艺技术,它是通过将熔炼后的液态金属挤压入热态模具中,金属液体在模具的压力作用下将从液态流变充型到结晶凝固变成固态毛坯的一种金属成形方法或过程。它有锻造工艺产品性能好、组织致密度高的优点,同时兼有铸造工艺的工艺简单、容易成形的特点。镁合金轮毂液态模锻技术的特点是,内部组织致密度高,晶粒细化,表面光滑,一次成形生产效率高,材料消耗低,节能环保。

镁合金轮毂液态模锻技术的优点是:⑴车辆加速更快、制动距离更短、控制性能更好;⑵镁的高导热性使得镁轮毂散热更快;⑶镁的高阻尼特性使得镁合金轮毂具有高的吸振率,使得车内噪声更小。镁合金轮毂实物图见图1。

图1 镁合金轮毂实物图

镁合金轮毂液态模锻工艺

一般通过五道工序来完成镁合金轮毂的液态模锻工艺:熔炼→浇注→加压→保压→脱模。为了实现以上的工艺,一般使用铝合金轮毂的传统生产装置来进行生产。考虑到镁合金和铝合金之间存在差异,适用于铝合金的生产装置未必适用于镁合金。因此需要开发专门的模具来进行液态模锻成形。

模具结构组成

如图2 所示,本模具由1-弹簧、2-螺栓、3-上大板、4-顶杆固定板、5-导柱、6-上连接板、7-上模固定板、8-连接螺杆、9-大顶料杆、10-上模芯(动模)、11-镁合金毛坯、12-边模(动模)、13-固定板、14-液压缸系统、15-边模导轨、16-压板、17-底板、18-更换件、19-下顶杆、20-导套I、21-下模(静模)、22-电加热装置、23-小顶杆、24-锁模块、25-导套II、26-卸料板、27-毛坯托盘、28-浇注液等组成。

图2 液态模锻模具结构示意图

液态模锻模具结构和作用

本结构的特点包括:弹簧置于导柱中,顶杆固定板通过螺栓将大顶料杆和小顶杆固定于卸料板上,上模芯(动模)通过连接螺杆固定在上模固定板中,液压缸系统起到将边模(动模)合模和分模作用,固定板起到固定液压缸系统辅助边模(动模)合模和分模作用,边模导轨与压板连接,压板与下模(静模)、底板通过螺栓连接,导套I 与底板通过螺栓连接。

本模具装置利用液压缸系统和边模导轨多项合力作用将边模(动模)合模和锁紧。巧妙的利用卸料顶出机构(弹簧、卸料板、大顶料杆、小顶杆)解决了毛坯无法脱模问题。液压缸系统通过PLC 来控制,并且设置为液压缸活塞杆活动与压力机滑块动作配合吻合。在毛坯内壁单面留加工余量1.5mm,毛坯外壁单面留加工余量2mm。

本模具装置基于镁合金轮毂液态模锻设计和工艺,实现液态模锻模具少,毛坯内部组织致密、晶粒细化的特点,成品轮毂性能达到要求。

液态模锻模具具体工作

模具工作前预热温度300℃,将机台上的热态模具成形表面喷涂水基润滑剂。利用液压缸系统多项合力作用将边模(动模)合模和锁紧(液压缸系统动作需要通过PLC 来控制,并且一定要保证液压缸活塞杆活动与压力机滑块动作配合吻合),熔炼后熔融的液态镁合金注入镁合金轮毂液态模锻模具型腔。在压力机滑块带动下导板和顶杆固定板带动上模芯(动模)下行压实,并挤压熔融的镁合金液态流变充型经过保温保压结晶凝固变成固态毛坯,如图2a、图2b 所示。

在压力机滑块带动下导板和顶杆固定板带动上模芯(动模)上行,在液压缸系统作用下边模(动模)分模,并在下顶料器作用下将毛坯脱离下模(静模)当达到毛坯脱模高度后,压力机上顶杆作用于卸料板,其带动大顶料杆和小顶杆将毛坯顶出上模芯(动模)落到毛坯托盘(图2c、图2d),当压力机上顶杆回上位时,在弹簧作用下卸料板回位于上大板位,等待下一次工作状态。

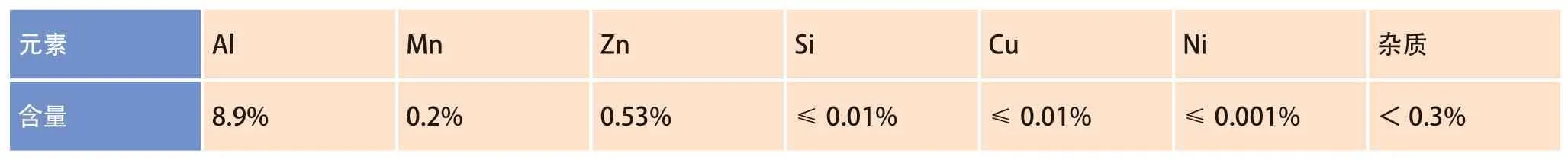

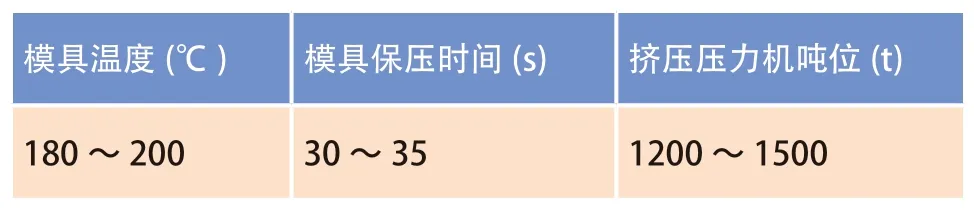

本套模具在液态模锻过程中,材料采用AZ80 镁合金,其化学成分见表1。随后采用表2 的温度、保压时间和挤压压力来进行生产。可见本套模具能够实现较好的轮毂性能,具有很好的实际效果。

表1 AZ80 镁合金化学成分(质量分数,%)

表2 镁合金轮毂液态模锻工艺参数

结束语

本文就镁合金轮毂液态模锻模具设计和成形工艺展开探讨,研究分析表明:镁合金轮毂液态模锻模具结构紧凑,成形工艺优良,毛坯细化内部晶粒、组织更致密,成品性能达到客户要求,镁合金轮毂液态模锻工艺可行,制造轮毂过程周期缩短,减少了设备和人力时间的占用,可成为轮毂行业降低成本、提高性能、优化工艺很好的方法。