煤矿井下近钻头随钻测量技术研究现状和发展趋势

郝世俊,褚志伟,李泉新,方 俊,陈 龙,刘建林

(1.煤炭科学研究总院,北京 100013;2.中煤科工西安研究院(集团)有限公司,陕西 西安 710077)

煤矿智能化是煤炭行业实现安全、绿色、智能、高效发展的核心技术支撑[1]。2020 年2 月,国家八部委联合印发《关于加快煤矿智能化发展的指导意见》,为加快煤矿智能化建设提供纲领性指引,对煤炭地质保障技术提出了具体发展目标:重点进行精准地质探测技术攻关,通过智能钻探和智能物探等技术手段,构建面向智能开采的透明工作面,为智能开采提供高精度地质导航[2]。

随钻测量技术作为煤矿井下智能钻探的关键组成之一,在钻进过程中实时监测钻孔轨迹参数(钻孔倾角、方位角和螺杆钻具工具面向角等)、钻进工程参数(钻压、扭矩、转速和振动等)和钻遇地层参数(岩性和含水率等),可为钻孔轨迹调整、钻进参数优化和钻遇地层分析提供数据支持,有力保障高精度透明工作面的建设[3-4]。

现阶段煤矿井下随钻测量以钻孔轨迹参数测量为主,已广泛应用于瓦斯抽采、水害防治和隐蔽致灾因素探查等多类型定向钻孔施工[5-7]。代表性产品主要包括YHD2-2000 孔口供电随钻测量装置、YHD3-3000矿用泥浆脉冲无线随钻测量装置和YSDC 矿用电磁波无线随钻测量装置。应用YHD2-2000 孔口供电随钻测量装置创造了煤矿井下中硬煤层顺煤层钻孔2 311 m 的孔深纪录,采用YHD3-3000 矿用泥浆脉冲无线随钻测量装置创造了煤矿井下中硬煤层顺煤层钻孔2 570 和3 353 m 的孔深新纪录,利用YSDC 矿用电磁波无线随钻测量装置创造了煤矿井下碎软煤层顺煤层钻孔556 m 的孔深纪录,有力支撑了煤矿井下定向钻进技术与装备发展[8-11]。

同时,钻进工程参数和钻遇地层参数测量技术也取得了一定进展。钻进工程参数测量方面,李泉新等[12]开发了煤矿井下首套YZD-15 矿用本安型随钻多参数测量装置,可以实时监测孔底扭矩、钻压、内外环空压力、转速、振动等钻进工程参数。钻遇地层参数测量方面,陈龙等[13]研制了煤矿井下首套YSG(A)矿用随钻动态方位伽马测井仪,采用屏蔽开窗的结构设计实现了单伽马晶体的8 扇区分区测量,探测半径最大为0.3 m;陈刚等[14]研究了随钻方位电磁波测井仪设计方案,通过正演模拟分析了源距、发射频率、线圈安装角度等仪器参数对信号响应影响规律。

随着煤矿井下智能钻探技术的深入推进和快速发展,现有随钻测量技术逐渐不能满足智能化需求[15-16]。主要体现在以下方面:(1)随钻测量装置安装在螺杆钻具后方,测点距离钻头一般在6 m 以上,测量存在一定的滞后性;(2)无线随钻测量装置使用电池筒供电,受煤矿井下防爆要求限制电池筒电量,需要定期提钻更换,续航能力低;(3)无线随钻测量装置采用正脉冲方式传输孔底参数,传输速率≤0.5 b/s,无法满足智能钻探大数据量快速传输的要求,传输速率低。

近钻头随钻测量能够获取钻头附近参数(最近测点距钻头距离≤0.5 m),集成了近钻头多参数测量、涡轮连续发电和高速泥浆脉冲无线信号传输等多项关键核心技术,可以满足煤矿井下智能钻探对随钻测量的技术需求[17]。目前,近钻头随钻测量主要应用于地面石油与天然气钻井领域,煤矿井下还未见相关应用[18]。因此,基于煤矿井下特殊应用工况和随钻测量技术现状,提出了近钻头随钻测量技术的研究思路,分析了需要重点攻克的技术难题,并预测了未来发展趋势,以期为煤矿井下近钻头随钻测量技术研究提供一定的指导和参考,促进煤矿井下智能钻探技术发展。

1 地面近钻头随钻测量研究现状

1.1 技术简介

近钻头随钻测量是地面石油与天然气钻井领域最具发展前景的高新技术之一,以近钻头井眼轨迹参数、地层地质参数与钻进工程参数的随钻测量和高速传输、信息解释、决策控制为主要技术特征,能有效提高油气层钻遇率,降低钻井成本。近钻头随钻测量系统主要包括近钻头测量仪器、测传螺杆钻具、随钻测井仪器(LWD)、随钻测量仪器(MWD)和涡轮发电机等关键单元,如图1 所示。

图1 近钻头随钻测量系统组成Fig.1 Composition of near-bit MWD system

1.2 研究现状

为了提升近钻头随钻测量的技术水平,地面石油与天然气钻井领域相关学者,从以下几个方面开展了深入研究。

1)近钻头参数测量

Y.Yaslan[19]、C.Viens[20]、Zhang Majia[21]等分析了近钻头测量环境磁干扰因素,提出了径向磁干扰校正方法,明显提高了近钻头磁性传感器的测量精度;谢夏等[22]提出了基于卡尔曼滤波算法以抑制低频噪声的动态井斜测量方法,提高了近钻头动态井斜的测量精度;宋晓健等[23]开发了基于数据融合的井眼轨迹参数动态测量方法,可以显著降低旋转、振动和磁干扰对近钻头动态井斜测量的影响;Sun Jian[24]、Mao Yanhui[25]、Wang Chao[26]等基于机器学习原理提出了近钻头岩性预测方法,进一步提高了近钻头地质导向的测量精度;李洪强等[27]研究了偏心条件下近钻头伽马成像误差特征,建立了伽马成像图谱环境校正方法,使近钻头伽马成像测量结果更能反映钻遇地层的真实情况。

2)近钻头无线短传

宋殿光等[28]基于等效理论建立了电流环和螺线环共用仿真模型,分析了无线短传信号衰减特性,获得了近钻头电磁无线短传运行特征与钻进工况的耦合关系,得出工作频率为1~2 kHz;江涛[29]构建了磁耦合通信电路等效模型,研究了发射线圈和接收线圈参数变化情况下无线短传信号的传输特点,开发出适用性好、稳定性强的近钻头磁耦合无线短传技术;Tian Kaixiao[30]、Li Peng[31]等开发了近钻头声波无线短传技术,以压缩声波载体在钻柱上传输近钻头测量数据,传输速率可超过100 b/s,实现了近钻头数据的高速传输。

3)近钻头随钻测量小型化

韦海瑞等[32]针对油气和地质勘探小口径井眼施工技术需求,研究分析了电磁波无线传输、小直径涡轮发电和MEMS 传感器等关键技术,为外径规格153 mm 以内小型化近钻头随钻测量研究提供了技术思路;潘兴明等[33]通过优化设计电磁无线短传线圈结构、侧壁单元舱体布局、测控电路整体方案,开发了适用于149~200 mm 井眼尺寸的小型化近钻头随钻测量系统,显著缩短了测量零长,其中近钻头电阻率测点距钻头距离控制在0.5 m 以内;A.AL-Awadh、J.Gremillion[34-35]等研究了小型化近钻头随钻测量仪器结构布局方法,可以满足薄油层长距离水平井精准地质导向钻进的技术要求。

1.3 国内外代表性产品

地面石油与天然气钻井领域中贝克休斯、斯伦贝谢和哈利伯顿等国外知名油服企业均研发生产有近钻头随钻测量产品,作为旋转导向系统和地质导向系统关键配套装备,已较为广泛用于地面石油、天然气和非常规油气资源勘探与开发钻井作业;中国石油天然气集团有限公司(简称中石油)、中国石油化工集团有限公司(简称中石化)、中国海洋石油集团有限公司(中海油)和北京六合伟业科技股份有限公司(简称六合伟业)等国内企业通过消化吸收国外先进技术研发经验,自主研发了适用于我国复杂钻井工况的近钻头随钻测量产品,进行了一定程度的现场推广应用,代表性产品见表1。

表1 石油和天然气钻探领域代表性近钻头产品Table 1 Representative near-bit products in oil and gas drilling

1)国外代表性产品

贝克休斯公司开发的Auto Trak G3,该系统由可旋转的泥浆马达和随钻测量传感器组构成,可用于地质导向和地层评价[36]。其近钻头井斜传感器位于钻头后面1 m 处,除了提供近钻头井斜角数据之外,还可提供包括方位、伽马射线、多频率探测深度的电阻率等井下参数,系统组成如图2 所示。

图2 Auto Trak G3 组成Fig.2 Composition of Auto Trak G3

2)国内代表性产品

(1)中海油田服务股份有限公司NBIG

中海油田服务股份有限公司NBIG 近钻头测井系统有井斜测量、近钻头方位伽马测量功能,直接与钻头连接,通过无线遥传技术跨马达传输,再通过挂接的Drilog®随钻测井系统将数据上传至地面,实现了对井眼的“近察”,有效提高了轨迹控制和地质导向找油的主动性[37]。NBIG 分为上下2 个短节:上短节NBIGU和下短节NBIGD,如图3 所示。NBIGD 为测量短节,位于钻头和马达之间,NBIGU 为数据跨传短节,可与中海油服的Drilog®随钻测井系统或其他厂家的MWD系统连接,将近钻头数据传输至地面。

图3 NBIG 组成Fig.3 Composition of NBIG

(2)北京六合伟业公司XZ-NBMS

XZ-NBMS 型近钻头随钻测量系统由北京六合伟业和西部钻探工程院共同开发,包括测量钻铤和接收钻铤两部分,测量钻铤在螺杆和钻头之间,实时测量近钻头处的动态方位伽马数据和井斜数据,并通过无线电磁波传输给连接在螺杆上端的接收钻铤,近钻头测量参数随即通过MWD 系统传输到地面[38]。XZ-NBMS型近钻头系统包括地面设备部分和井下工具部分,如图4 所示。地面设备部分包括:压力传感器、无线收发主机、无线传感器主机、司钻显示器、数据处理仪。井下工具部分包括:近钻头测量短节(发射短节)、近钻头接收短节(带无线发射机芯)、无线通信短节(带MWD循环套)、MWD。

图4 XZ-NBMS 组成Fig.4 Composition of XZ-NBMS

1.4 现有技术应用于煤矿井下的局限性

现有地面石油与天然气钻探领域近钻头随钻测量产品无法直接应用于煤矿井下,局限性主要体现在以下几个方面。

1)防爆要求

煤矿井下钻探施工处于瓦斯和粉尘爆炸性环境中,对仪器设备的电气性能和防爆性能要求高,仪器设备必须进行特殊防爆设计并获得煤安认证才能在井下使用;现有的近钻头随钻测量产品功率高,电气结构部分不能满足井下防爆要求,无法直接应用于煤矿井下[39]。

2)规格尺寸

煤矿井下常用随钻测量仪器整体外径为73 mm和89 mm,然而现有的近钻头随钻测量产品外径一般在133 mm 以上(六合伟业XZ-NBMS 外径≥133 mm,中海油NBIG 外径≥172 mm),现有产品尺寸规格大,不能直接用于井下钻孔施工。

3)技术限制

现有的近钻头随钻测量产品涉及机、电、液和控等多学科交叉,通过伽马、电阻率、电磁波和中子密度等测井技术获取钻井参数,利用涡轮发电机供电,采用高速泥浆脉冲传输近钻头测量信息,技术集成度高,为石油与天然气地质导向和旋转导向钻井装备系统的关键组成部分[40]。目前,煤矿井下定向钻探处于以钻孔轨迹测量为主的几何导向阶段,技术集成度低,短期内无法引进消化吸收现有的近钻头随钻测量技术。

2 煤矿井下近钻头随钻测量技术研究现状

在充分借鉴地面石油与天然气钻探领域近钻头随钻测量技术开发经验的基础上,依托煤矿井下现有随钻测量技术,总结提出了煤矿井下近钻头随钻测量技术的研究思路,分析了煤矿井下近钻头随钻测量技术的研究现状。

2.1 研究思路

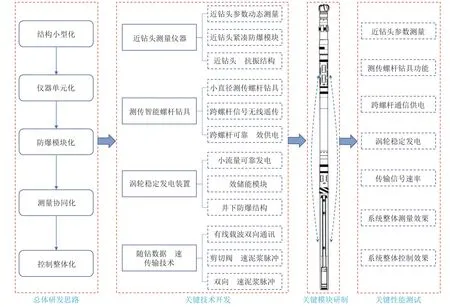

根据煤矿井下特殊的应用环境,提出了煤矿井下近钻头随钻测量技术的研究思路,如图5 所示。

图5 煤矿井下近钻头随钻测量技术研究思路Fig.5 Research ideas of near-bit MWD in underground coal mine

首先进行了总体研究思路的规划,重点解决结构小型化、仪器单元化、防爆模块化、测量协同化和控制整体化的研发难题[41-43]。其中,结构小型化需要考虑仪器外径控制在89 mm 以内时,在保证结构整体强度的情况下,如何将传感器、电路板、供电模块等布置在紧凑结构布局中;仪器单元化即根据仪器的功能进行单元化开发,主要包括近钻头测量仪器、涡轮供电仪器和随钻数据高速传输仪器;防爆模块化即进行仪器本安型和隔爆型综合防爆模块化设计,以满足煤矿井下防爆要求;测量协同化需要解决近钻头仪器参数测量,与螺杆钻具后端常规仪器参数测量的协同化,既要保证2 种仪器参数测量的独立性,又要进行参数的融合利用;控制整体化即进行仪器测量、供电、信号传输和双向通信的整体监测和控制,以提高运行效率。

在完成总体研究思路规划的基础上,依次进行关键技术开发、关键模块研制和关键性能测试,从而基本实现煤矿井下近钻头随钻测量技术的整体开发。

2.2 研究现状

在总结提炼煤矿井下近钻头随钻测量技术研究思路的基础上,分析探讨了煤矿井下近钻头测量仪器、测传智能螺杆钻具、涡轮稳定发电装置和随钻数据高速传输技术等关键技术装置的研究现状。

1)近钻头测量仪器

现阶段煤矿井下还未见近钻头测量仪器的相关研究,现有的随钻测量仪器按照信号传输方式不同可以划分为有线随钻测量装置、泥浆脉冲无线随钻测量装置和电磁波无线随钻测量装置,均布置在螺杆钻具后方,且由于使用磁性传感器测量钻孔方位角,为了消除螺杆钻具的磁性干扰,需要在测量探管和螺杆钻具之间使用下无磁钻杆(长度≥3 m),造成测点距离钻头一般在6 m 以上,如图6 所示,钻孔参数测量存在一定的滞后性。

图6 煤矿井下随钻测量钻进装备组成Fig.6 Composition of drilling equipment for measurement while drilling in underground coal mine

陀螺传感器不依赖地磁场,钻孔方位角测量精度不受螺杆钻具磁性干扰的影响,可以不使用下无磁钻杆,可将测量探管到钻头的距离缩短至3 m 左右,提高测量的时效性。陀螺随钻测量在地面石油与天然气钻探领域已开展了一定的推广和应用[44-46]。煤矿井下方面陀螺传感器主要用于钻孔开孔定向,燕斌等[46]采用单轴光纤陀螺和MEMS 陀螺进行姿态解算和滤波处理,研发了一种适用于煤矿井下钻机开孔的定向仪;随钻测量方面只进行了陀螺随钻测量方法的研究,丛琳等[47]采用UKF 滤波方法分析了陀螺随钻测量误差分布特征,为煤矿井下陀螺随钻测量的研发提供了技术指导,但还未见陀螺随钻测量产品的成功应用案例。

2)测传智能螺杆钻具

现阶段煤矿井下还未见测传智能螺杆钻具的相关研究,现有螺杆钻具的研究集中在提高碎岩效率方面[48]。王四一等[49]针对常规单弯螺杆钻具破碎硬岩层效率低、钻头和钻具易损坏的问题,研制了具有冲击和定向双重功能冲击螺杆钻具,钻进效率较常规单弯螺杆钻具提高20%~30%[27];刘建林等[50]针对ø73 mm 规格液动螺杆钻具回转扭矩低的问题,开发了矿用ø73 mm等壁厚螺杆钻具,最大扭矩超过600 N·m,与同规格常规螺杆钻具相比可提高1 倍左右;陈沁东等[51]针对顶板高位大直径定向钻孔分级扩孔综合效率低、钻具安全性差等问题,研制了双级双速扩孔螺杆钻具,实现了钻孔由ø120 mm 一次扩孔至ø200 mm。

3)涡轮稳定发电装置

现阶段煤矿井下已开展涡轮稳定发电装置的相关研究,研制出了矿用小直径涡轮发电机的样机,结构组成如图7 所示。陈龙等[52]针对孔内电池供电仪器续航能力有限的问题,研制了一种矿用小功率泥浆涡轮发电机,室内测试结果表明输出功率在10 W 以上,可以满足现有随钻测量仪器供电的需求;张冀冠等[53]采用隔爆兼本安型防爆形式和磁耦合驱动电机结构方式,研制了具有充电自关断和自恢复、发电过程和电池信息实时监测、充放电双重保护等功能的矿用小直径涡轮发电机,温升测试和发电性能试验结果表明,可以满足煤矿井下防爆和孔内仪器供电的要求。

图7 矿用小直径涡轮发电机组成Fig.7 Composition of small-diameter turbine generator for underground coal mine

4)随钻数据高速传输技术

(1)有线载波双向通信

煤矿井下现有的随钻数据高速传输技术主要为有线载波双向通信,其采用直接耦合载波方法,通过载波传输速率、载波电压和载波电流自主匹配,进行直流载波供电技术高转化效率,实现了孔口和孔内的双向载波高效通信,信号传输速率可达到9 000 b/s 以上,如图8 所示。

图8 煤矿井下有线载波双向通信原理Fig.8 Principle of bidirectional wireline carrier communication in underground coal mine

方俊[54]、陈龙[55]等通过设计稳定恒压源、信号高效编解码和二次供电模式,开发了一种以孔口防爆计算机为供电源的有线载波通信技术,传输距离超过1 800 m;高珺等[56]以中心通缆钻杆为传输通道,将随钻测量数据通过直接加载的方式耦合到低压直流电力线回路,实现了低压直流载波通信。

(2)高速泥浆无线脉冲通信

高速泥浆无线脉冲是指连续波泥浆脉冲,利用往复震荡的摆动阀或连续旋转的旋转阀产生连续脉冲信号,最高数据传输速率达到40 b/s[57-58]。现阶段煤矿井下还未见高速泥浆无线脉冲的相关研究,现有研究集中在正脉冲随钻测量,传输速率一般在1 b/s 以内[59]。李泉新等[60]基于正脉冲产生原理,提出了电磁阀+流道控制阀的脉冲信号发生装置,如图9 所示,最大信号传输深度超过3 000 m;方俊等[61]建立了煤矿井下正脉冲信号传输模型,分析了信号传输速率、信号发生频率、孔深和钻柱内径等因素对脉冲信号强度的影响规律。

图9 脉冲发生装置结构Fig.9 Structure of pulse generator

(3)无线电磁波通信

煤矿井下无线电磁波随钻测量以电磁波为信号载体,利用含煤地层和钻柱为通道传输孔底测量数据,信号传输速率可达到50 b/s。

连杰等[62-63]基于小信号检测技术,设计了电磁波无线随钻测量仪器用孔口处理终端,实现了传输距离500 m 以内微弱信号的准确接收;张骋[64]借助等效传输线方法,建立了煤矿井下电磁波传输模型,分析了发射频率、含煤地层电阻率、钻杆电阻率等因素对电磁波信号的影响规律;汪凯斌[65]针对碎软煤层气动定向钻进随钻测量的技术需求,开发了YSDC 矿用电磁波无线随钻测量仪器,传输深度超过500 m。

3 煤矿井下近钻头随钻测量技术发展趋势

在煤矿智能化建设大背景下,作为煤矿安全高效智能开采关键地质保障的智能钻探技术,也得到了较快的发展[66]。以自动化钻机、随钻参数监测系统和矿用旋转导向系统为主的智能钻探技术装备成功研发,推动了煤矿智能化的发展[67-68]。近钻头参数测量可获取钻头附近更具实效性多类型信息,可为智能钻探自主钻进决策提供可靠的数据支持。因此,面对新一轮能源革命和产业变革,煤矿井下钻探技术装备与5G、大数据、云计算、物联网等新一代信息技术加速融合,对近钻头随钻测量技术提出了进一步发展要求。

3.1 近钻头多参数一体化测量技术

地层参数测量方面,研制由闪烁体和光电倍增管组成的自然伽马探测器,设计屏蔽外管开窗结构,以实现特性方向的自然伽马探测[69];采用电磁波式电阻率测量方法,建立含煤地层电磁波电阻率测量模型,实现含煤地层电阻率参数的测量。工程参数测量方面,搭建合适的电阻应变桥,采用电阻应变计电测法测量扭矩和钻压,提高检测的灵敏度;应用压力、陀螺、加速度和温度等传感器进行内外环空压力、转速、振动、温度等参数的测量。

开发集成钻孔轨迹参数、钻进工程参数和钻遇地层参数3 种类型信息的近钻头一体化测量方法,采用测量单元模块化的技术方案,解决多种类型参数融合测量的难题,在保证多参数测量独立性的基础上,进行多参数的融合利用。

3.2 近钻头参数动态监测技术

钻进过程中离心、振动和冲击等因素会影响近钻头参数测量精度。采用高通滤波算法消除钻柱回转产生的离心缓慢变化信号干扰;开发高通和低通组合滤波方法滤除振动随机信号干扰;研究基于相关检测的噪声提取方法消除冲击随机信号干扰;开发轴向和径向可靠减振机构,进一步降低干扰因素的影响程度。在消除离心、振动和冲击等因素干扰的基础上,实现近钻头参数的动态监测,为钻进状态分析与优化调控提供实时数据支撑。

3.3 近钻头旋转导向钻进技术

研发近钻头参数测量和旋转导向协同钻进系统,完善提升矿用旋转导向装置性能和稳定性,通过关键部件自主研发降低装置的使用维护成本;将近钻头测量仪器布置在旋转导向装置和钻头之间,近钻头测量仪器为旋转导向装置提供工作模式调整的决策依据,旋转导向装置为近钻头测量仪器提供供电和信号传输通道。

3.4 近钻头自适应钻进技术

依托钻孔轨迹参数、钻进工程参数和钻遇地层参数的一体化测量,研究钻孔轨迹智能优化与控制方法,建立钻孔轨迹、含煤地层与钻进参数间的耦合作用规律,基于先进的人工智能算法,对近钻头多参数进行反演分析,建立智能钻探专家数据库,获取钻孔轨迹和钻进参数最优调控策略,研究孔口终端和孔底仪器的双向高效通信方法,开发近钻头自适应钻进技术,实现智能钻探钻进过程的闭环控制。

4 结论

a.近钻头随钻测量能够获取钻头附近钻孔轨迹参数、钻进工程参数和钻遇地层参数,具有参数测量时效性好、孔内续航时间长和信号传输速率高等显著优势,可以满足煤矿井下智能钻探对随钻测量技术需求。

b.根据煤矿井下特殊的应用环境,依托煤矿井下现有随钻测量技术,提出了煤矿井下近钻头随钻测量技术的研究思路,通过依次进行总体研发思路制定、关键技术研发、关键模块研制和关键性能测试,重点攻克近钻头参数测量、跨螺杆钻具供电和信号传输、小直径涡轮稳定发电、随钻数据高速传输等技术难题,基本实现煤矿井下近钻头随钻测量技术的研发。

c.分析探讨了煤矿井下近钻头随钻测量技术的研究现状,现阶段已顺利研发矿用小直径涡轮发电机;随钻数据高速传输方面具有有线载波双向通信和无线电磁波通信2 种技术;近钻头测量仪器、测传智能螺杆钻具和高速泥浆脉冲无线传输装置未见相关研究,需要集中优势资源进行技术攻关。

d.面对新一轮能源革命和产业变革,可以从近钻头多参数一体化测量、近钻头参数动态监测、近钻头旋转导向钻进和近钻头自适应钻进等方面入手,推动煤矿井下近钻头随钻测量与5G 通信、大数据、云计算、物联网等新一代信息技术的融合发展,促进煤矿井下近钻头随钻测量技术的升级换代,以期提升煤矿井下智能钻探的技术水平。