千瓦级固体氧化物燃料电池阳极循环模拟分析

齐宇博,吴 昊,张 霖,张淑兴,王雨晴

(1.中广核研究院有限公司,广东深圳 518124;2.北京理工大学机电动态控制重点实验室,北京 100081)

固体氧化物燃料电池(SOFC)是一种能够连续将燃料的化学能转化为电能的化学电源装置,因不受卡诺循环限制,发电效率通常在50%~60%[1],SOFC 与燃气轮机结合的静态电厂,从1~500 kW 功率范围均有发电示范,其系统的发电效率最高可达70%~90%[2]。作为一种颠覆性发电技术,SOFC不仅具有能量转换效率高的特点,还具有环境友好、应用形式灵活等特点,在大型电厂、汽车备用电源、航天及化工领域拥有广阔前景[3]。SOFC 技术历经上百年的磨练,发展道路充满艰辛。1899 年,Nernst 发明固体氧化物电解质宣告SOFC技术的开始。1937 年,Baur 和Preis 等制造出第一个高温陶瓷燃料电池,奠定了SOFC 的发展基础[4]。1962 年,美国Weissbart 和Ruka 等首次使用甲烷作为燃料,扩展了SOFC 的进料范围。1986 年,400 W 管式SOFC 电池组在田纳西州运行成功。1989 年,在日本东京、大阪煤气公司各安装3 kW 列管式SOFC 发电机组,连续运行时间达到5 000 h,标志着管式SOFC 发电系统的研究从实验室迈向商业化。2000 年,美国西屋公司成功开发100 kW 管式SOFC 发电系统,能量转化效率达到46%,连续运行时间达到16 000 h[5]。2002 年,西屋公司与加州大学合作,在加州安装一套220 kW 的联合发电系统,能量转化效率达到58%。经过无数SOFC 从业者的努力,固体氧化物电堆技术的发展取得了丰硕成果,现阶段日本ENE-Farm 家庭电站700 W 管式SOFC 发电系统的电效率达到55%,5 000 W 管式SOFC 发电系统的电效率甚至可达65%以上[6-9]。SOFC 突飞猛进地发展,但同时,也要清醒地认识到SOFC 仍然存在性能不稳定、高温运行部件易损坏的技术瓶颈,制约其产业前进步伐。因此,如何考量各种技术要素,开发出综合性能优良的发电系统工艺,值得深入研究和思考。

国内外学者在电堆发电系统设计方面开展大量研究。大连理工大学薛利超等采用Aspen Plus 软件模拟管式SOFC与微型燃气轮机复合系统,详细研究4 种发电系统,却未探讨有无燃料再循环对管式SFOC 发电系统的利弊[10]。Gonzalo A等[11]采用Aspen Plus 建立1 MW 管式电堆发电系统仿真模型,使用含硫化基杂质如SO2、SO3燃料,并采用非能动引射器回流装置来研究1 000 ℃高温尾气再循环技术特征,却并未探讨非阳极再循环的发电差异。Wayne Doherty 等[12]采用Aspen Plus 建立120 kW 阳极再循环的发电系统,研究生物质气等低品质燃料发电,指出燃料利用率从55%变化至95%,AC发电效率为23.5%~40%。清华大学张斌等采用Aspen Plus 建立管式固体氧化物燃料电池系统数学模型,研究侧重于论证化工软件仿真发电系统的可靠性,而未探讨多种发电工艺的利弊权衡[13]。本文采用相同的Aspen Plus 化工模拟软件,构建多种发电工艺,并与文献报道的数据进行验证模型的可靠性。本文分别构建了有无燃料再循环发电系统,保持燃料进料、水碳比和空燃比等关键参数恒定,详细分析和论证两种发电系统的技术指标,并从工程实践角度出发,探讨两种发电系统的利弊,有关研究结论具有指导开发工程样机的现实意义。

1 发电模型构建与验证

1.1 电堆控制方程

电堆关键的电化学反应为[14-16]:

总体电化学反应为:

模拟软件尚无现成的电化学模块,要特殊设计与开发,采用以下关系式约束相关电化学反应参数:

1.2 甲烷重整反应控制方程

进料气为甲烷,水蒸气重整反应主要反应为[17]:

千瓦级固体氧化物燃料电池发电系统模拟分析中,采用吉布斯反应器模拟甲烷蒸气重整反应,考虑重整为吸热反应,热量来源为尾气燃烧器化学反应放热,两种设备能够结合起来模拟。

1.3 基于Aspen Plus 软件的发电模型

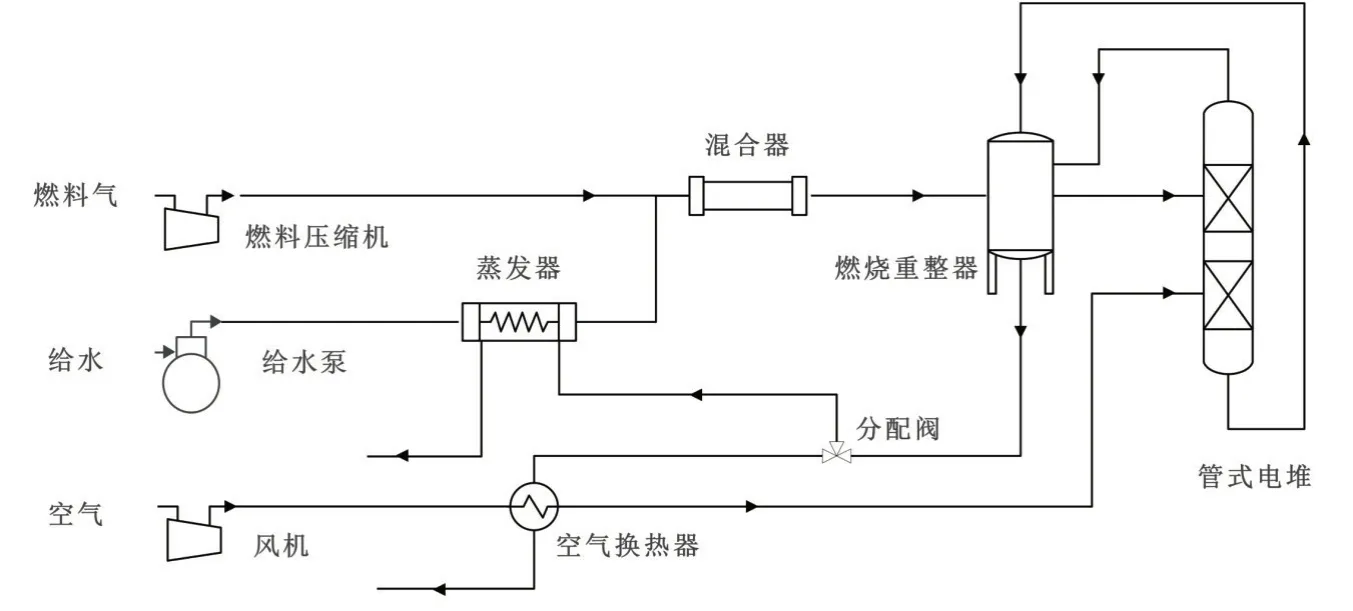

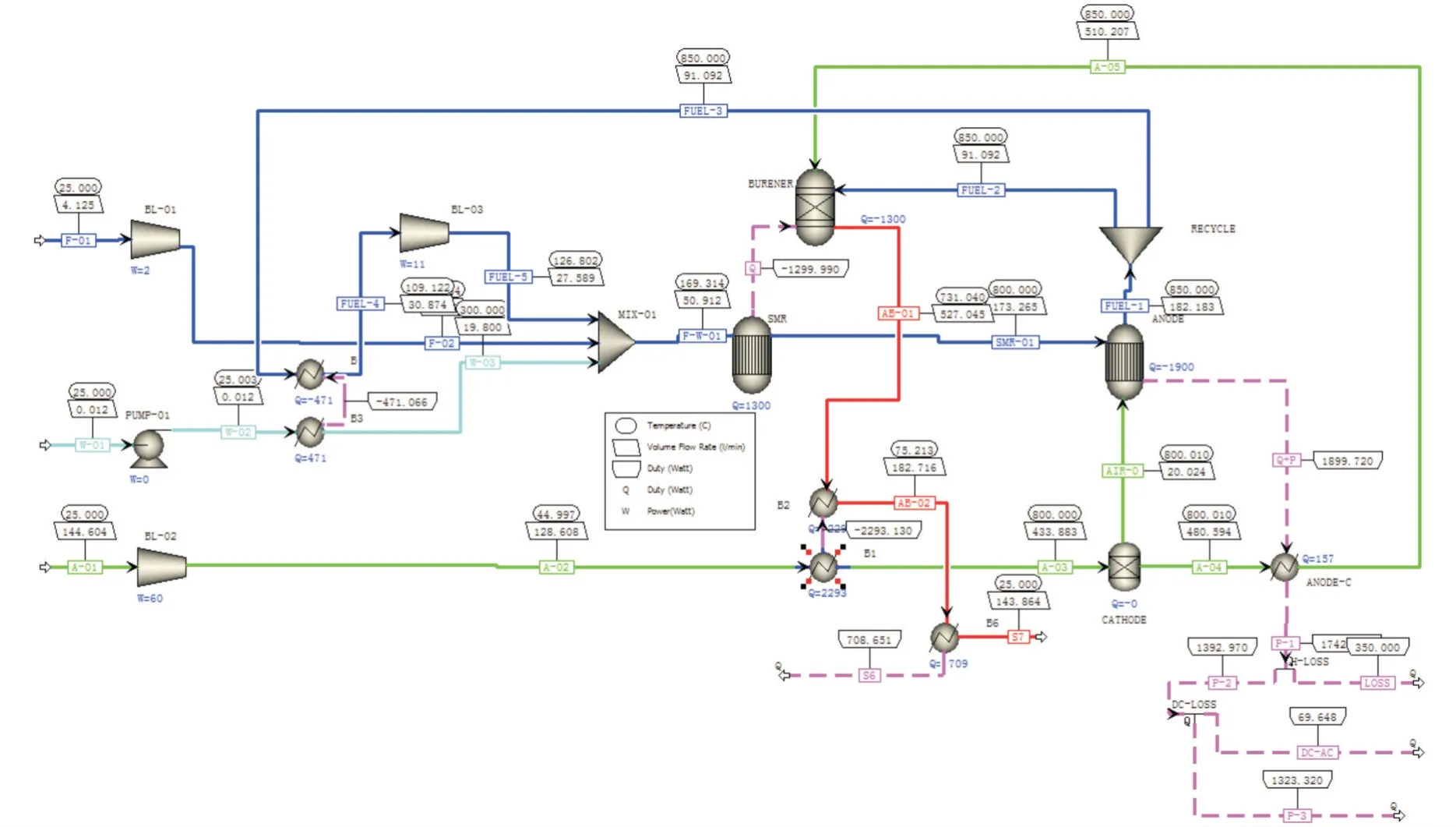

使用Aspen Plus 软件,构建千瓦级固体氧化物燃料电池发电系统的流程图,如图1 所示。该流程模型做如下基本假设:在几何尺度上,单模块简化为零维模型;在时间尺度上,单模块简化为稳态模型;所有参与反应的气体为理想气体;考虑系统的总体散热,通常按阳极生产热5%~10%模拟,本文结合固体氧化物燃料电池发电系统试验经验,考虑系统散热损失按250 W 计取,系统寄生功率损失按100 W 计取;同时,考虑系统的交直流转换损失,转换效率按95%计取。

图1 发电系统流程

燃料进气为甲烷气体,软件物性方法选择RKS-BM,该方法常用于合成燃料,例如合成气体、煤气化、煤液化等。Aspen Plus 软件中有关模块与发电系统部件对应关系见表1。

表1 SOFC发电系统部件及模拟说明

1.4 发电模型的验证

本文根据文献报道的发电系统模型[7,16],采集相同的计算输入,包括:(1)SOFC 工作温度取765 ℃;(2)SOFC 工作压力取1.05×105Pa;(3)入口燃料和空气温度取25 ℃;(4)SOFC 电堆阳极出口温度取765 ℃;(5)SOFC 电堆阴极出口温度取750 ℃;(6)空气组分O2∶N2为21∶79;(7)燃气压缩机效率取90%;(8)空气压缩机效率取72%;(9)甲烷流量0.22~0.34 mol/min;(10)重整温度为700 ℃;(11)空燃比为30;(12)水碳比为3。

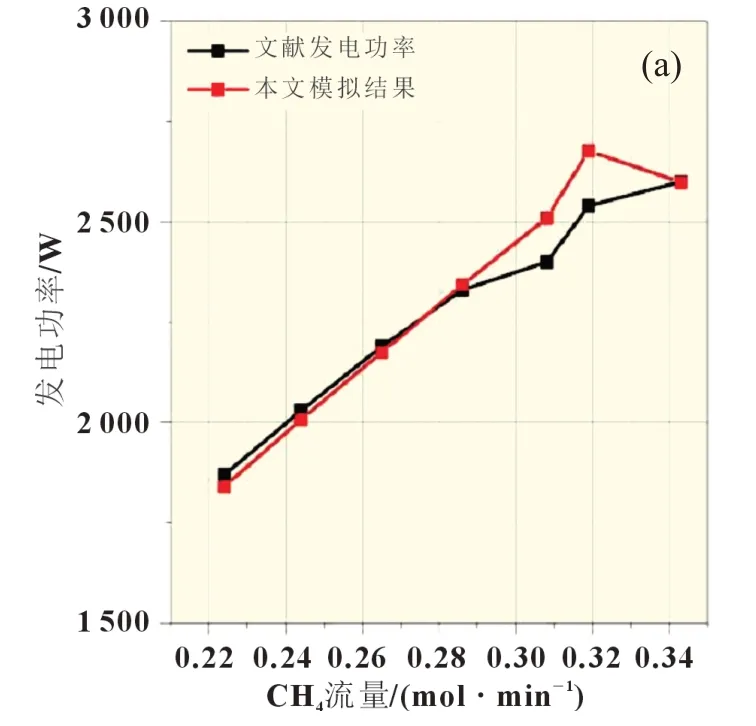

本文模拟结果与文献报道结果进行比较,见图2。双方计算结果较吻合,最低相对误差仅0.034%。随着燃料流量提高,双方计算结果有一定差异,最大相对误差为5.39%。本文研究结果与钟杰等的研究相似[7,16],文献报道的最大相对误差为7.6%。通过与文献报道的数据进行验证和比较,说明本文所建立的Aspen Plus 系统模型与实际SOFC 发电系统吻合较好,表明本发电模型的可靠性。同时,该模型还考虑系统散热损失、交直流转化损失、燃烧和重整的热量耦合等,更能反映出实际发电系统的工况。

图2 发电功率比较

2 结果与讨论

2.1 无燃料再循环发电系统

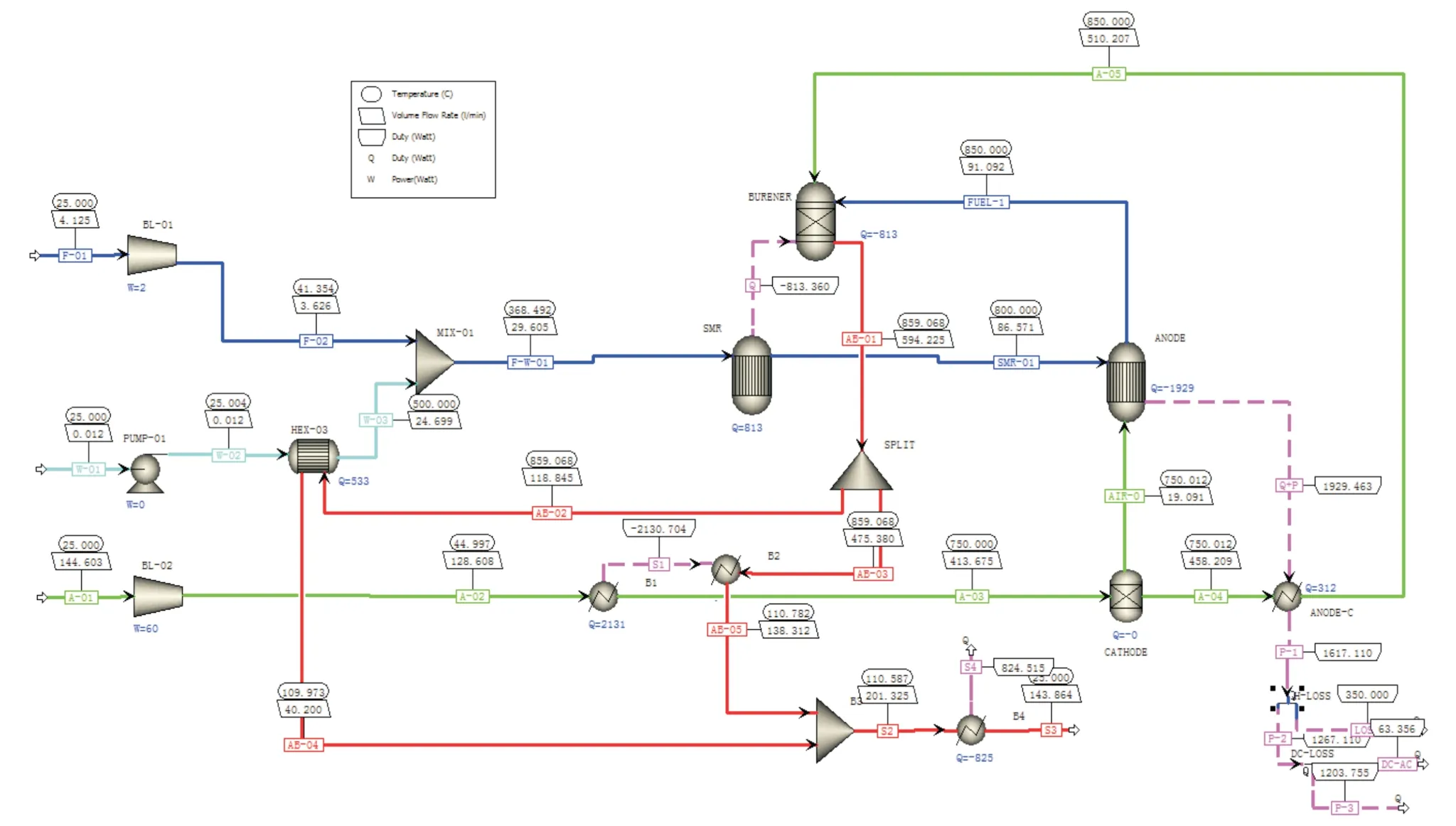

关于无燃料再循环千瓦级电堆发电系统的额定工况,做以下假设和约束:系统进料方面,甲烷气体额定流量0.01 kmol/hr,额定空燃比按35 计取,即空气流量0.35 kmol/hr,假设空气成分O2∶N2取值为0.21∶0.79,水碳比按3 计取,即去离子水流量0.03 kmol/hr。电堆方面,额定燃料利用率为0.70,电堆阳极进口额定温度800 ℃,电堆阴极进口额定温度750 ℃,电堆阳极和阴极出口温度为850 ℃。系统部件方面,甲烷重整温度800 ℃,燃烧尾气分流按0.8∶0.2 择取,为保障蒸发器有足够汽化能量,汽化温度规定为500 ℃。燃气压缩机和空气风机的多变效率为0.8,机械效率为0.95。给水泵机械效率取0.8,电机效率取0.95。无燃料再循环发电系统的模拟流程如图3 所示。

图3 无燃料再循环发电系统的模拟流程

按燃料利用率70%的额定工况分析,系统交流发电功率为1 203.8 W,系统发电效率为49.3%。余热排烟损失占比33.8%,为824.5 W。发电系统散热损失及寄生功率占比14.3%,为350 W。交直流DC/AC 转化损失占比2.6%,为63.4 W。综合而言,发电系统热电联供效率达到83%。实际工程中,可通过改变模拟负载的电流值来控制发电系统的燃料利用率,从而控制系统发电功率,有必要模拟实际拉电流过程,参数化研究系统的燃料利用率,分析系统最佳操作状态。

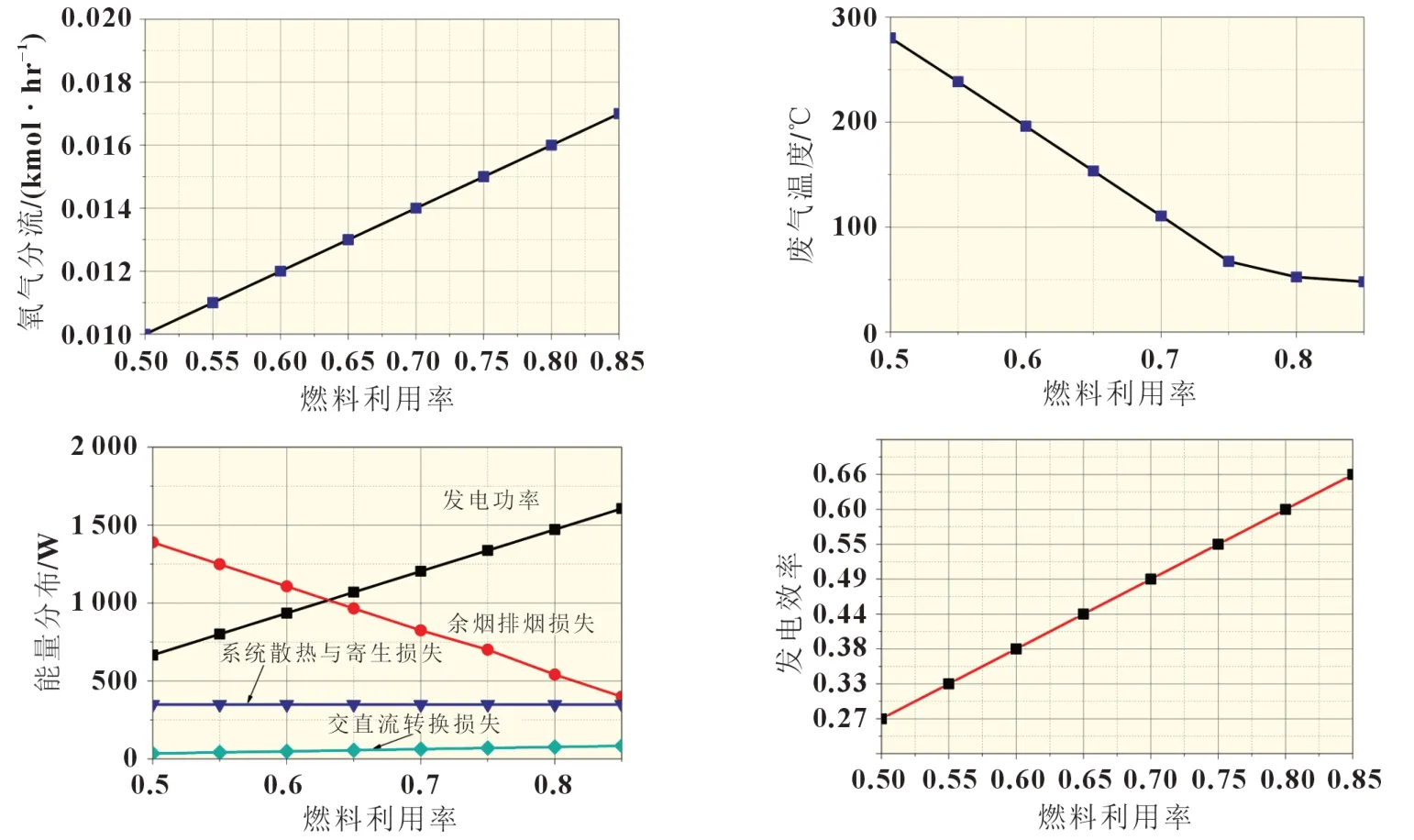

图4 所示为无燃料再循环发电系统的计算结果。研究结果表明:电堆燃料利用率与电堆发电功率为正相关的线性关系,这是由于电堆入口燃料进料保持恒定,燃料利用率与发电功率成正比、与工作电压成反比。根据能斯特方程、电阻损失、活化损失和扩散损失方程,电堆工作电压受电堆温度影响。有学者研究指出:电堆接触电阻不仅与温度相关,也与电堆组装压力相关[18],对于已完成组装的电堆,电堆温度成为接触电阻最主要的影响因素,在电堆工作温度保持恒定情况下,电堆发电功率则与燃料利用率保持线性相关是成立的。WANG 等[19]建立柴油重整的SOFC-GCHP 发电系统,其研究揭示系统燃料利用率从60%变化至85%,总体发电功率从102 kW 线性变化至116 kW,其线性变化规律与本文研究结果相似。

图4 无燃料再循环发电系统的计算结果

2.2 有燃料再循环发电系统

关于有燃料再循环千瓦级电堆发电系统的额定工况,有关假设和约束条件同上节,燃料再循环分流比例方面,额定工况暂按50%分流份额计取。模拟流程如图5 所示。

图5 有燃料再循环发电系统的模拟流程

有燃料再循环发电系统的计算结果如图6 所示。研究结果表明:按燃料利用率70%的额定工况分析,发电系统交流发电功率为1 323.3 W,系统发电效率为53.96%。余热排烟损失占比28.9%,为708.7 W。发电系统散热及寄生损失占比14.3%,为350 W。交直流DC/AC 转化损失占比2.8%,为69.6 W。

图6 有燃料再循环发电系统的计算结果

2.3 两种发电方案的利弊分析

研究表明:在相同进料下,有燃料再循环发电系统的发电功率要普遍高于无燃料再循环发电系统。在燃料利用率70%的额定工况下,有燃料再循环发电系统交流发电功率为1 323.3 W,相比无燃料再循环发电系统的1 203.8 W,多出119.5 W。有燃料再循环系统发电效率为53.96%,发电效率提高4.67%。有燃料再循环发电系统的重整器吸热较高,为1 300.3 W,相比无燃料再循环发电系统的813.4 W,提高37.4%,这是因为再循环过程中,更多的燃料进入重整器发生了化学反应。发电功率与发电效率比较及分流比影响如图7所示。

图7 发电功率与发电效率比较及分流比影响

研究表明,约束电堆阳极燃料再循环比例,尽管会对发电系统功率和电效率有一定影响,然而影响程度有限,例如再循环比例65%,发电效率为52.74%;再循环比例35%,发电效率为54.64%,增量为1.9%,反映到电功率则多发46.6 W。总体上,保持电堆燃料利用率不变的前提下,再循环比例越低,发电效率越高,余热损失越小。这是由于再循环分流量会同时影响重整器化学反应的吸热量、燃烧尾气温度、废气余热损失等,是深度耦合的交叉影响。再循环比例不能低于35%,否则会造成发电系统热量分布不匹配,致使发电系统热失稳。

维持电堆额定燃料利用率70%的前提下,尽管有燃料再循环发电系统能够提高发电效率,但从工程实践角度出发,有燃料再循环弊端也非常明显,主要体现在:一是增加发电系统热耦合程度,致使发电系统控制上的自由度下降,实际调试难度和不确定性增加,提高系统研发的时间投入;二是发电系统要增设一台高温燃料再循环压缩机,目前国内高温压缩机选型较困难,这不但增加发电系统的造价,也增加发电系统的维护成本,降低系统的可靠性。

3 结论

尽管通过适当提高电堆运行温度[20],优化燃烧尾气利用和结构设计[21],选择合适的重整催化剂[22],能提高电堆发电系统的净电效率,然而从工程实践角度出发,最有效的措施还是强化发电系统绝热,降低系统排烟绝热损失,并在电堆技术参数许可下,适当提高燃料利用率,发电效率提升则更直接。

(1)本文所建立的千瓦级发电系统Aspen Plus 模型与有关文献报道的计算结果相吻合,双方计算误差低于5%。

(2)若约束电堆额定燃料利用率为70%,发电系统交流发电功率为1 203.8 W,系统交流发电效率为49.3%。其中,余热排烟损失占比33.8%,为824.5 W。发电系统散热损失及寄生功率占比14.3%,为350 W。交直流DC/AC 转化损失占比2.6%,为63.4 W。燃料利用率与系统发电功率呈线性正相关性,这与本文实验室观察测试数据相吻合。

(3)若约束电堆额定燃料利用率为70%,发电系统交流发电功率为1 323.3 W,系统发电效率为53.96%。余热排烟损失占比28.9%,为708.7 W。发电系统散热及寄生损失占比14.3%,为350 W。交直流DC/AC 转化损失占比2.8%,为69.6 W。

(4)尽管有燃料再循环发电系统能提高系统发电效率,例如分流比例50%情况下,系统发电效率提高4.67%。然而,有燃料再循环却带来工程实践上的两项弊端。该发电流程下,燃料再循环最佳比例为35%~50%,调整再循环分流比例对发电系统总体功率输出影响非常有限。