电动汽车电池箱体结构分析与轻量化设计

万长东,戴晨旭,鲁春艳,王 敏

(1.苏州市职业大学机电工程学院,江苏苏州 215104;2.德菲特软件科技(苏州)有限公司,江苏苏州 215104)

在碳排放、环境污染、能源危机等诸多严峻问题的大背景下,新能源汽车成为汽车产业的发展趋势。动力电池是新能源汽车的核心部件,电池箱体作为保护和支撑动力电池的主要部件,为动力电池内部的组件提供受力载体,在电动汽车安全方面起着关键作用。电池箱体设计强度不足导致许多严重问题,如开裂、噪音或电池损坏等[1-2]。同时,新能源汽车动力电池的质量普遍较大,为了提高电动汽车的行驶里程,减少电池对汽车静动态性能和加速性能的影响,有必要对电池箱体进行轻量化设计。

近年来,国内外研究学者基于有限元分析对动力电池箱体进行了大量研究。黄培鑫等[3]对动力电池进行了精准建模,通过模态试验验证了模型的有效性,并从应力值和加速度两个方面分析了电池包在稳态随机振动和瞬态冲击下的结构损伤和电接触可靠性。梁芳等[4]介绍了箱体式电源单机结构的设计方法,通过加强筋板式的轻量化、高比刚度的箱式结构设计,提高了整机的力学性能,减轻了整机质量,对此类电源单机结构具有通用性及设计参考性。程萍等[5]对动力电池系统轻量化技术进行了综述,提出轻量化对提高续航里程的重要性,轻量化一般途径为:提高单体电芯能量密度,减轻电池系统配件质量,优化电池系统设计。

现有某动力电池箱体,其随机振动试验时提示存在一定风险,且动力电池箱体质量希望再降低10%。本研究首先建立动力电池有限元模型,然后通过计算发现动力电池结构存在的基础设计问题,进行改进设计,最后采用最优拉丁超立方试验设计方法进行轻量优化设计,以期实现轻量化目标。

1 动力电池箱体力学初步分析与改进

1.1 动力电池有限元模型的建立

动力电池精准建模是进行有限元分析的基础和关键,模型的精准度直接决定了仿真结果的正确性。本文所使用的动力电池下壳体为铸铝箱体,结构复杂,进而采用壳单元与四面体单元混合模拟,即保证了建模的精准度又缩短了计算时间。电池模组采用六面体单元模拟,材料使用可压溃性泡沫。其他件均采用壳单元模拟,其中箱盖采用SMC 复合材料。动力电池各部件具体单元模拟方式及材料参数如表1 所示,其中ZL102 屈服强度53 MPa,抗拉强度145 MPa。采用Rigid 刚性连接模拟电池箱体与箱盖之间的螺栓,内部模组与箱体设立接触。动力电池整体有限元模型如图1 所示,共有399 690 个单元,292 036 个节点。

图1 动力电池整体有限元模型

表1 动力电池各部件模拟方式及材料参数

1.2 动力电池典型工况下的静力学分析

车辆在行驶过程中,路面颠簸冲击、紧急制动和急转弯为三种典型路面工况。因此,基于以上三种工况对动力电池箱体进行静态特性分析。结合车辆实际运行条件,各工况下惯性载荷的大小及方向如表2 所示。因动力电池通过12 个吊耳螺栓与车身相连,因此,固定约束吊耳螺栓孔6个自由度。

表2 典型工况下惯性载荷的大小及方向

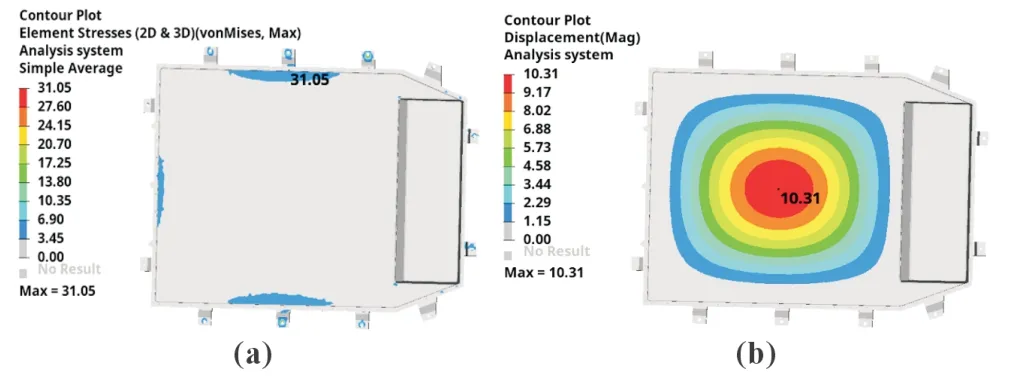

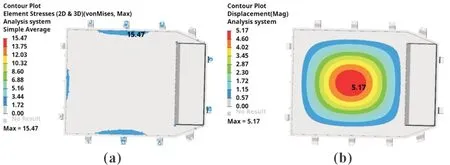

经仿真分析得出图2、图3、图4 所示的三种典型工况下的应力及位移云图,分别提取各工况的最大应力和最大位移,如表3 所示。由文献可知[6],动力电池箱体结构在颠簸工况下的最大应力227 MPa 和最大变形量4.20 mm,在紧急制动工况下的最大应力142 MPa 和最大变形量不得超过2 mm,在急转弯工况下的最大应力251 MPa 和最大变形量不得超过4.19 mm,铝合金电池包的最大应力主要集中在22.34~140.80 MPa。经与文献对比,如表3 结果所示,本文中动力电池各工况下的结构强度能够满足强度要求,但动力电池箱体的静态刚度不足,主要原因在于上盖的结构刚度,因此上盖需进一步优化。

图2 颠簸冲击工况下等效应力(a)及变形云图(b)

图3 紧急制动工况下等效应力(a)及变形云图(b)

图4 急转弯工况下等效应力(a)及变形云图(b)

表3 三种典型工况下的最大应力及最大变形量

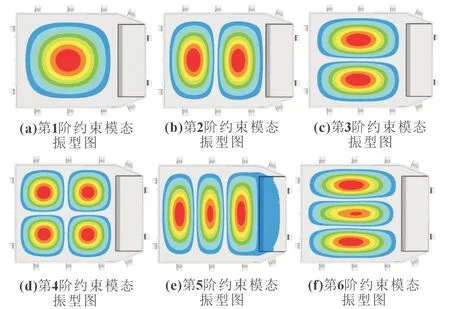

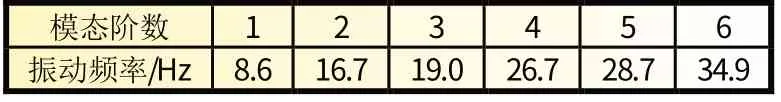

1.3 动力电池箱体模态分析

动力电池箱体的模态特性与箱体振动噪声、疲劳破环等问题息息相关。其中,约束模态能更加真实地反映多个相连结构部件的动态特性[7]。需要避免结构的第一阶模态与激励频率接近。因此,根据动力电池与车身的实际连接关系,约束动力电池12 个吊耳螺栓孔的6 个自由度,并进行仿真分析,提取前6 阶约束模态频率如表4 所示,振型如图5 所示。模态振型主要体现在动力电池的上盖结构,结合1.2 节的静力学分析,可以说明动力电池上盖刚度不足。

图5 动力电池箱体约束模态振型图

表4 动力电池箱体前6阶约束模态频率

1.4 动力电池箱体第1 阶模态结果校核

车辆在行驶过程中将受到来自不同路面所产生的激励,为避免动力电池箱体的固有频率接近路面的激励频率而产生共振,第1 阶约束模态应大于路面的激励频率。通常路面激励频率受车辆行驶速度和路面不平度波长的影响,其关系式如下[8]:

式中:μf为路面激励频率,Hz;ν为车辆行驶速度,km/h;λ为路面不平度波长,m。

由式(1)可计算出,当车辆以不高于100 km/h 的速度行驶在城市平坦路面时,路面不平度波长在1.0~6.3 m 范围内,所产生的路面激励频率范围在4.4~27.7 Hz。

因此,动力电池箱体计算得到的第1 阶约束模态频率(8.6 Hz)处于路面激励频率范围(4.4~27.7 Hz),动力电池箱体原有设计存在共振风险,需进一步优化来提高第1 阶频率。

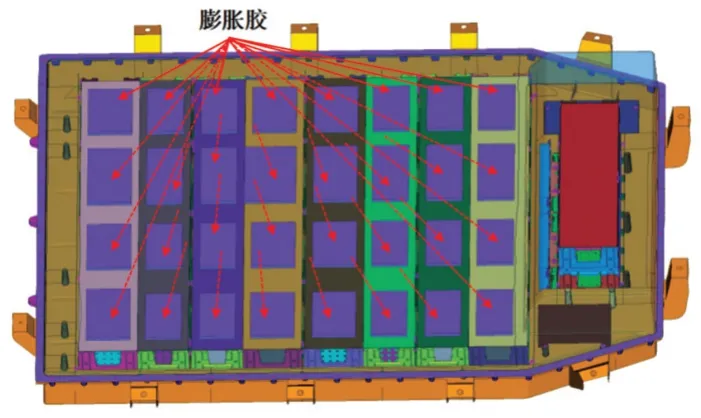

1.5 动力电池箱体上盖布置膨胀胶来改进其刚度

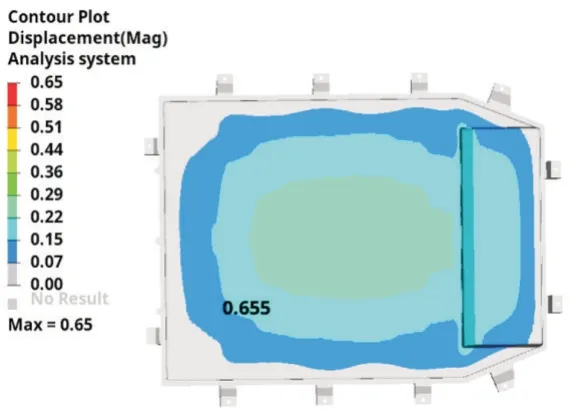

结合1.2~1.4 节所述,静力学计算和模态计算结果显示了动力电池箱体上盖刚度不足。上盖刚度不足可以采用增加厚度,或使用高强度材料,或采用加强筋结构,或增加支撑等方法,如图6 所示,通过在动力电池上箱盖与电池模组之间布置32 个膨胀胶来增加上盖的支撑点。膨胀胶材料为EVA,是一种新型环保塑料发泡材料,弹性模量3 MPa,膨胀胶密度仅1.6 g/cm3,泊松比0.35,它具有良好的缓冲、抗震、隔热、防潮、抗化学腐蚀等优点,有一定的粘接强度,这样可以因为增加上盖结构的支撑点从而提高其刚度,几乎不增加上盖质量,对成本影响很小。再次模态计算仿真布置膨胀胶的改进方案,分析结果显示:改进后动力电池箱体在颠簸工况下最大变形量从10.31 mm 减小到0.65 mm(如图7 所示),第1 阶约束模态频率从8.6 Hz 提高到38.3 Hz(如图8 所示),动力电池箱体上盖的刚度特性改善效果明显。

图6 动力电池箱体膨胀胶布置

图7 改进后动力电池箱体变形

图8 改进后动力电池箱体第1阶振型图(38.3 Hz)

2 动力电池箱体结构轻量优化

2.1 试验设计

在前述1.5 节改进结构的基础上,采用最优拉丁超立方试验设计方法,进一步对动力电池箱体的结构尺寸以轻量为目标进行优化。

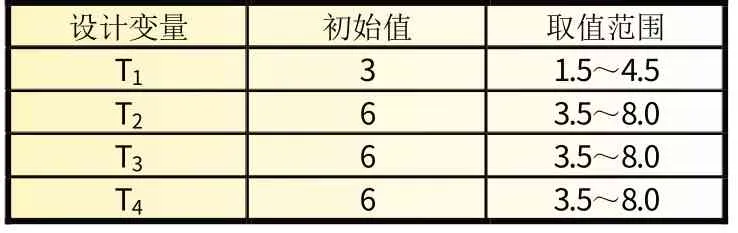

从轻量化角度考虑,以动力电池4个关键部件的壁厚为连续性变量,定义T1为上箱盖厚度,T2为下箱体厚度,T3为吊耳厚度,T4为下箱体加强筋厚度。取值范围及初始值如表5 所示。以动力电池箱体总质量(M)、一阶模态(FM)、最大应力(MS)、最大位移(MD)为设计响应。采用最优拉丁超立方试验设计较为均匀地获取80 个样本点数据,并对其计算各设计响应值。其中约束条件设置为:动力电池箱体第一阶模态大于27.8 Hz,动力电池最大应力53 MPa,动力电池最大变形量小于1 mm。

表5 设计变量初始值及取值范围 mm

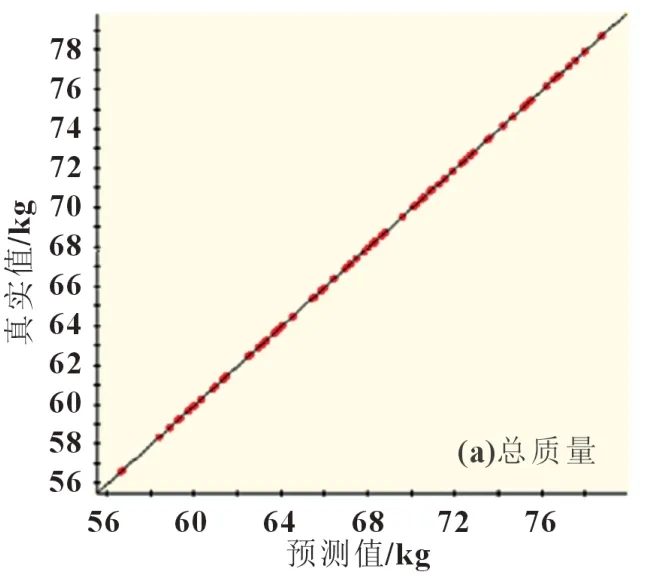

2.2 构建代理模型

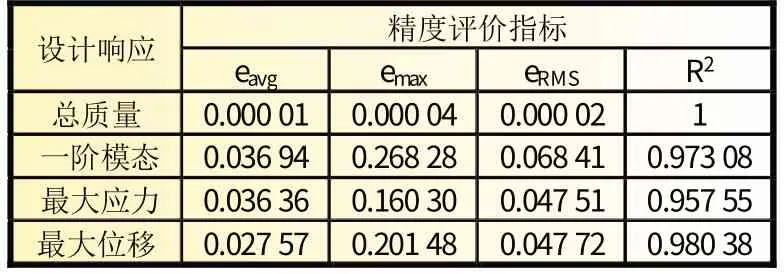

在轻量化设计中,采用近似模型代替原有分析模型,可在不降低计算精度的情况下大幅削减计算成本,提高优化设计效率[9]。径向基(RBF)神经网络因具有收敛速度快、非线性逼近能力强、容错率高等优点而得到广泛的应用,采用RBF 神经网络构建动力电池箱体各部件厚度与动力电池箱体总质量、一阶模态、最大应力、最大位移之间的关系。并采用统计误差评价法检验所构建的代理模型的精准度,其代理模型拟合精度评价如图9所示,表6给出了代理模型精度评价指标。

图9 代理模型拟合精度图

表6 代理模型精度评价指标

2.3 建立多目标确定性优化设计模型

基于上述确定的设计变量及优化目标,构建如下动力电池箱体结构的多目标优化数学模型:

带精英策略的非支配排序遗传算法(NSGA-II)通过引入非支配排序、拥挤度和拥挤度比较算子以及精英策略,提高了种群的多样性和计算效率,成为多目标优化设计中应用最广的优化算法之一。本文采用NSGA-II 算法对上述建立的多目标优化模型进行求解,并结合计算量及计算精度,设置种群和进化代数为20,经计算得出最优解。

2.4 最优设计方案验证

基于以上计算得出最优预测组合:T1=1.548 7,T2=5.167 1,T3=6.943 4,T4=6.665 2。为验证优化预测方案的准确性,选取预测值的近似实际值进行有限元仿真验证,具体结果对比如表7 所示。

表7 动力电池箱体优化结果与验证

对比优化前后的结果可知:动力电池箱体各性能指标优化预测值与优化实际值的相对误差均在5%以内,具有较高的准确性,符合工程精度要求。同时可以看到其计算结果:动力电池箱体其一阶模态34.7 Hz(大于27.8 Hz),动力电池最大应力41.2 MPa(小于53 MPa),动力电池最大变形量0.414 mm(小于1 mm)。性能指标得到满足的前提下,实现了箱体质量减重10.2%。

3 结论

本文以动力电池箱体为研究对象,通过静力学和模态分析对结构力学性能进行初步判断,针对原有动力电池箱体上盖刚度不足进行了改进。同时以动力电池箱体各部件厚度为设计变量,在满足其动静态特性各指标的前提下,实现了动力电池箱体的轻量化需求。

(1)通过动力电池箱体静力学计算及模态计算,初步判断原有动力电池箱体上盖刚度不足,并通过增加膨胀胶的方式解决了原有结构的刚度缺陷,第1 阶约束模态频率从8.6 Hz提高到38.3 Hz。

(2)在动力电池箱体上盖结构优化基础上进一步轻量化设计,采用最优拉丁超立方试验设计方法,结合RBF 神经网络近似模型及NSGA-II 优化算法,对动力电池箱体结构关键部件厚度进行尺寸轻量化设计。优化后结果显示:在满足其模态、最大应力和最大变形量等性能指标的前提下,箱体结构质量减轻了10.2%。