创新,综合创新,再创新——共同实现轮胎全行业高质量发展

陈志宏,胡 浩,赵 敏

(北京橡胶工业研究设计院有限公司,北京 100143)

1 我国轮胎全行业快速发展的历程

20世纪80年代,我国轮胎行业技术改造成效显著,大中型轮胎企业炼胶都采用了国内最大的140 L密炼机,压延采用了带张力控制的四辊压延机,成型采用了胶囊反包成型机,硫化大部分实现了以机代罐,同时以原化学工业部北京橡胶工业研究设计院(现北京橡胶工业研究设计院有限公司,简称北橡院)为主组织了六大轮胎企业进行锦纶帘布轮胎优质轻量化的“技术”攻关,轮胎的质量大大减小,肩空和肩裂减少,翻新率提高,综合里程达20万km;再加内胎用下基橡胶的推广,可以说条件几近完备,但企业生产的还几乎是老产品。1985年轮胎生产统计首次出现子午线轮胎,产量为28万条,而当年全国轮胎产量为1 981万条,轮胎子午化率仅为1.4%,同期国外轮胎子午化率已经普遍达到90%以上。

为了改变这种落后的状态,尽快满足我国汽车工业和交通运输事业的快速发展需求,高速公路迅速扩展,原化学工业部决定大规模引进国外子午线轮胎成套生产技术。经原国家计划委员会批准,原桦林橡胶厂引进意大利倍耐力公司年产10万条全钢载重子午线轮胎成套技术,原辽宁朝阳轮胎厂引进英国邓禄普公司年产15万条全钢载重子午线轮胎技术。以后数年间,先后又有原青岛橡胶二厂、原重庆轮胎厂、原北京轮胎厂引进上述两家公司技术(分别为年产30万条全钢载重子午线轮胎、年产15万条全钢载重子午线轮胎、年产30万条半钢乘用子午线轮胎技术),以及上海双钱集团有限公司和原广州市华南橡胶轮胎有限公司等引进美国费尔斯通全钢和半钢子午线轮胎成套技术。在纷纷引进国外技术的氛围下,原荣成橡胶厂敢于当第1个“吃螃蟹”的人,在原化学工业部橡胶司主持下,与北橡院签订了子午线轮胎长期技术合作项目,很快在荣成建成了首条国产30万条半钢乘用子午线轮胎生产线,建成后有半钢轿车子午线轮胎和轻型载重子午线轮胎共15个规格产品投产,标志着我国从此有了自己的成套子午线轮胎生产技术。厂院合作再接再厉,荣成橡胶厂将半钢子午线轮胎年产能迅速扩大到200万条,并新上年产30万条全钢载重子午线轮胎生产线。此后,全国轮胎企业纷纷与北橡院合作上子午线轮胎项目,形成了引进技术与国产技术并举的趋势。

为了进一步提高我国子午线轮胎的技术水平,国家科学技术部下达了高速低流动阻力子午线轮胎系列产品生产技术开发的国家科技攻关项目,由北橡院与荣成橡胶厂共同承担,经过3年的共同努力,在荣成建立了年产50万条高速、低流动阻力子午线轮胎的示范先进生产线,该项目组掌握了大型化技术,实现了产业化,其中50和55系列轿车子午线轮胎的速度达到280 km·h-1,流动阻力等各项性能达到普利司通公司和米其林公司同规格产品的水平。而当时对60系列及其以下的轮胎产品,国外轮胎公司对我国是技术封锁的,在所有引进技术中都不含这些先进产品。

在大规模引进轮胎生产技术期间,原化学工业部科技司会同橡胶司、装备总公司组织了全国范围的原材料、装备国产化联合攻关。

原材料国产化涉及到6个科研单位、32个原材料生产厂、8个轮胎生产厂,它们共同完成了37类原材料的攻关项目,其规模和动作很大,内容包括橡胶、骨架材料、橡胶助剂、炭黑和操作油等,共开发了21个大类68个品种的原材料新品,不但满足了轮胎引进技术的需求,也大大提高了助剂行业的水平。2019年全国助剂产量达到139万t,占世界总产量的73.5%,不但满足国内需求,还出口到国外,2019年助剂出口额达68.3亿元;行业集中度也大大提升,2019年销售额超20亿元的企业有4家,10亿元以上的企业有7家,5亿元以上的企业有12家,前10强企业集中度达64.7%,前20强企业集中度达84.6%[1],这大幅提高了国外橡胶加工企业对我国橡胶助剂的信任度和依赖度,基本实现了中国橡胶助剂强国的目标。

同样,橡胶装备的国产化也取得了明显的进步,大连橡胶塑料机械有限公司和益阳橡胶塑料机械集团有限公司的高速大型密炼机(F型和GK型)及与之配套的上辅机系统均取代了进口产品。全钢和半钢子午线轮胎成型机呼之欲出,各类机型、创新产品日新月异,均获得用户青睐。至于液压硫化机和活络模,已成为中国橡胶机械的拳头产品,成功从进口转化到国产化,再到出口至欧、美、日、韩等发达国家和地区。我国生产的复合挤出机系列产品已达到国际先进水平。我国橡胶机械的性价比已领先世界水平。

我国轮胎产业插上“助剂”“橡机”这两张丰满的翅膀扎实飞翔,在改革开放的环境下变得强大。首先,实现了产品的技术转型,2019年轮胎子午化率已达到94.5%,全钢商用子午线轮胎无内胎化率为55%,半钢乘用子午线轮胎扁平化产品已成系列,45—60系列产品占比39%。其次,企业规模不断扩大,2019年全钢子午线轮胎产量达到120万条的企业有27家,其中超过600万条的企业有4家,300万~600万条的企业有14家;半钢子午线轮胎产量达到600万条的企业有20家,其中超过2 000万条的企业有7家,全国轮胎产量达到6.5亿条,成为名副其实的世界轮胎第一生产大国,也是世界轮胎第一出口大国,出口量达到总产量的40%~50%[1]。2022年度全国轮胎“10强”入围门槛跃升了一个台阶,销售收入由2021年度的55.79亿元提升至63.80亿元,“10强”企业销售收入合计1 182.27亿元,占总销售收入的51.30%[2]。2022年,全国轮胎产量约6.67亿条,出口交货量达到总产量的52%,出口交货值占总销售收入的47%[3]。

此外,国内优势轮胎企业陆续在海外建厂,且节奏不断加快,按照国家一带一路的战略,以建立人类命运共同体的理念,高质量发展壮大我国轮胎企业跨国集团化。2012年,赛轮越南工厂投产,这是中国轮胎企业的第1个海外工厂。截止2023年6月,共有14家中国轮胎企业在海外建立26个生产工厂,除长期耕耘的泰国和越南等国家外,柬埔寨、巴基斯坦、西班牙、塞尔维亚、摩洛哥等国也进入了国内轮胎企业的视野,例如青岛森麒麟轮胎股份有限公司(简称森麒麟)在西班牙建设子午线轮胎工厂的同时也在加快推进在摩洛哥年产600万条高性能轿车子午线轮胎、轻型载重子午线轮胎项目;山东玲珑轮胎股份有限公司(简称玲珑)在塞尔维亚的工厂已经实现全钢子午线轮胎量产发货,并且将与配套零售相结合,为多家知名车企供货[4-6]。

经历了30多年的奋战和不断创新,我国已获专利超过100项的轮胎企业有17家,但基本上仍停留在传统的生产工艺上,没有“颠覆性”的变革。目前处于不确定性的国际环境下,轮胎行业面临重重困难,而重复性建设仍不可避免,多数轮胎产品仍处于低端的竞争劣势,高中端配套产品(尤其是轿车轮胎)占比不高,出口产品总体处于三流价格产品水平,遭反倾销已成常态,企业效益低下,又面临着节能环保等重大问题的挑战,而我国要实现中国式现代化,因此轮胎产业必须首先要步入高质量发展轨道。历史经验表明,单靠某一企业的孤军奋战是难于实现行业高质量发展的,需要团结协助,共克难关,要发挥“集中力量办大事”的制度优越性。目前,各大学、科研院所有人才优势,储存着不少不为众人广知的科研成果,跨行业的新兴产业有许多先进的技术,要结合本行业自身特点,把这些交汇并充分利用起来,尽快应用到轮胎企业的生产与建设上。总之,要加强行业内外的联盟,密切产学研的结合,最终实现全行业的高质量发展。

2 近年来我国部分轮胎新产品和新技术

近年来,我国轮胎新产品、新技术不断涌现,江苏通用科技股份有限公司(简称通用)、青岛双星轮胎工业有限公司(简称双星)、赛轮集团股份有限公司(简称赛轮)、森麒麟、中策橡胶集团股份有限公司(简称中策)、浦林成山(山东)轮胎有限公司(简称成山)、玲珑、三角集团有限公司(简称三角)、陕西延长石油集团橡胶有限公司(简称延长)、万力轮胎股份有限公司(简称万力)、正新橡胶(中国)有限公司(简称正新)、山东万达宝通轮胎有限公司(简称万达宝通)、山东丰源轮胎制造股份有限公司(简称丰源)、江苏江昕科技股份有限公司(简称江昕)、中国北方车辆研究所(简称北方车辆所)、海安橡胶集团股公司(简称海安)、风神轮胎股份有限公司(简称风神)等不断创新,推出绿色轮胎、新能源汽车轮胎、静音轮胎、自修复轮胎、免充气轮胎和巨型工程机械轮胎等新品。本着“生产一代、研发一代、储备一代”的研发战略,一些企业也在研发试产“稀土金”轮胎、石墨烯轮胎、蒲公英轮胎、3D打印聚氨酯轮胎、智能发电轮胎等,以进行技术储备[7-8]。以下简介部分市场较成熟的轮胎新品和新技术,略窥一斑。

2.1 绿色轮胎

绿色轮胎已成为行业发展的新常态,本着产品、原材料、生产工艺三位一体并均符合绿色标准的理念,绿色轮胎的占比正逐步扩大。

2.1.1 2022年绿色制造名单中轮胎产品

2023年3月,工业和信息化部公布了2022年绿色制造名单。名单中绿色工厂874家、绿色设计产品634个、绿色工业园区47家、绿色供应链管理企业112家,其中绿色设计产品涵盖了9种绿色轮胎,如表1所示[9]。

表1 2022年绿色制造名单(汽车轮胎)Tab.1 2022 green manufacturing list(automotive tires)

这9种绿色轮胎的重金属含量和多环芳烃总含量等达到限值要求;在轮胎的性能限值要求方面,按照T/CRIA 11003—2016《轮胎分级标准》,C1和C2轮胎流动阻力和湿滑性能限值达到C级以上,C3轮胎达到D级以上,流动噪声符合ECE R117第1阶段的限值要求[9]。

2.1.2 中策的低滚动阻力、高抗湿滑轿车子午线轮胎

中策的低流动阻力、高抗湿滑轿车子午线轮胎项目研发的轿车子午线轮胎在流动阻力和抗湿滑性方面均达到欧盟标签法A级标准,该项目是由中策与浙江大学、浙江工业大学合作进行的,获得浙江省科技进步二等奖。该项目已授权核心发明专利9件,在低流动阻力、高抗湿滑胎面胶研发与轮胎制造技术等方面创新突出,在白炭黑硅烷化原位改性、反应程度快速在线检测、成型胶囊结构设计等方面达到国际领先水平[10]。

2.1.3 成山的AAA超高标签等级乘用子午线轮胎

成山的AAA超高标签等级乘用子午线轮胎设计及技术开发项目应用“虚拟实验室”仿真平台优化产品结构,对静态接地印痕形状和稳态温度场进行仿真分析,优化轮胎的接地形状,降低最大压力,均衡接地压力分布;胶面花纹采用五节距布局,有效平衡各花纹块的刚性;通过噪声仿真平台优化,对花纹沟块各轨道进行错位优化排列,将花纹噪声降到最低值[11]。成品轮胎测试结果表明,轮胎的流动阻力系数为6.346 N·kN-1,抗湿滑指数为1.61,通过噪声为68 dB;轮胎还通过了欧盟标签法A级产品的限值要求,轮胎的质量达到国际先进水平。

2.1.4 玲珑的CM121轮胎和E-PLUS 01轮胎

2020年12月,玲珑新产品CM121轮胎凭借优异的环保性能斩获“2020中国年度节能环保轮胎”大奖。此外,玲珑轮胎通过不断升级的场景化、差异化、定制化产品和服务,2023年获得了陕西重型汽车有限公司(简称陕汽重卡)及广大客户的高度认可与肯定,实现了对陕汽重卡的全系列车型配套。对于玲珑E-PLUS 01节油型超低流动阻力系列轮胎,通过结构、花纹、胶料配方等多方面的优化,构建了完善的低流动阻力技术体系,有效降低了流动阻力,并具有更高的安全性、可靠性和更优的噪声控制性;花纹采用3D隐藏沟设计,在提升花纹刚度的同时降低了流动阻力;注水孔设计提升了抗湿滑性能[12]。装配E-PLUS 01(12R22.5)轮胎的陕汽重卡的6×4牵引车以年行驶20万km估算,年节油7 000 L以上,节省油费5万多元,同时大量减少了二氧化碳(CO2)的排放。

2.2 新能源汽车轮胎

近年来,我国新能源汽车获得了突飞猛进的发展,产量迅速扩大,遥遥领先于国际,作为其配套的新能源汽车轮胎更是异军突起。绿色轮胎发展为新能源汽车轮胎发展打下了良好基础,但新能源汽车轮胎市场本身又有特殊的要求。2022年国内新能源汽车销量达到了567.4万辆,同比增长90%。随着新能源汽车市场的蓬勃发展,2022年轮胎企业布局新能源汽车轮胎的动作明显加快,2022年可谓是“新能源汽车轮胎元年”,各轮胎企业不再只是停留在技术上的研发尝试,而是相继都推出了新能源汽车专用轮胎新产品。

2.2.1 玲珑的SPORT MASTER e轮胎

2022年7月,玲珑在主题为“数字驱动,价值领航,e起向未来”的2022玲珑乘用轮胎经销商半年会暨新零售3.0启动暨新品发布会上,推出了专为电动汽车设计的SPORT MASTER e轮胎,其续航里程延长8%,同时还通过多重立体消音技术、静音沟壁技术、噪声封印技术三大静音技术为电动汽车提供了一个安静的驾驶环境[13]。

2.2.2 成山的XNEX SPORT EV和XLAB COMFORT EV轮胎

成山的XNEX SPORT EV(探域刀锋设计版)轮胎适配运动型电动车,XLAB COMFORT EV(创域彗星设计版)轮胎适配城市通勤电动车,这两款新亮相的轮胎都采用了“GCE(Ground Contact Efficiency的简称,意为地表能达效率)最大化”的研发理念。

2022年,XNEX SPORT EV轮胎以创新设计与卓越性能连获3项国际顶级设计大奖,分别是美国的MUSE银奖、意大利A’DESIGNAWARD银奖和法国DNA设计大赛优胜奖(产品组)[14]。

2.2.3 三角的新能源客车轮胎

2021 年,三角开发出TBC-ALL,TRS02 和TR685等多款节能环保型新能源客车轮胎,采用了高强度钢丝帘线,以提高轮胎的承载能力,同时采用了低流动阻力胶料配方,以降低车辆能耗,产品兼备安全、节能和长使用寿命三大特性。

2.2.4 赛轮的EV系列新能源汽车轮胎

2022年11月,赛轮采用液体黄金技术的首款乘用电动汽车ERANGE|EV轮胎在美国拉斯维加斯全球首发[15]。ERANGE|EV轮胎是专门针对电动汽车市场研发的新产品,液体黄金技术打破了轮胎的“魔三角”定律,缩短了电动车的制动距离,降低了轮胎的噪声、流动阻力,显著延长了电动汽车的续航里程。目前,赛轮的EV系列新能源汽车轮胎已批量出口美国,并进入国内部分新能源汽车的配套体系内。

2.3 静音轮胎

人们对驾驶舒适性的要求越来越高,噪声对周围环境的影响也是普遍要避免的。汽车行驶中的噪声分别来自发动机的噪声、轮胎的胎噪声和风动的噪声,新能源汽车要求轮胎的噪声更低,因此国内外轮胎公司纷纷研究静音技术轮胎。

2.3.1 三角的全新一代超高性能EffeXSport TH202 EV静音轮胎

2022年在欧洲科隆轮胎展上,三角推出全新一代EffeXSport TH202 EV静音轮胎,其兼顾高性能与舒适性,轮胎的静音效果突出,动态操控特性、耐磨性能和排水性能等优异。TH202 EV轮胎采用新一代超高性能复合配方技术,在干燥和潮湿的道路上都能保持良好的操控性能和抓着性能,同时燃油经济性显著提高[16]。2023年,升级后的TH202 EV静音棉轮胎的静音技术更是一次突破,在静音棉加持下轮胎的空腔噪声有效降低。

2.3.2 延长的超静音超高性能轿车子午线轮胎

延长研发的超静音超高性能轿车子午线轮胎的噪声达到欧盟标签法A级标准,其设计技术达到国内领先、世界一流的水平。其创新点为:(1)轮胎的花纹沟底消声块和沟壁降噪技术,解决了低断面轮胎的噪声大这一关键性技术难题;(2)提出胎面底胶的导电“烟囱”技术,解决了高填充白炭黑轮胎的导电性能差的问题;(3)研发了溶聚下苯橡胶+白炭黑的胎面胶配方,使轮胎的抗湿滑性能显著提高。该产品性价比高,已出口到欧美、东南亚等30多个国家和地区。

2.3.3 万力的e-SILENT超静音技术

e-SILENT超静音技术运用“聚氨酯+热塑性聚酯(PET)无纺布”的复合吸音材料,解决了轮胎的空腔噪声共振的问题[17]。该技术已经应用于万力锐驰者SU306 EV与哈曼仕SP022轮胎上,可使车内噪声降低5~7 dB。

2.3.4 正新的MAXXIS SILENT静音技术

2022年,正新旗下玛吉斯轮胎推出MAXXIS SILENT静音技术,即在轮胎内侧增加聚氨酯泡沫隔层,通过先进制作工艺,实现吸音棉与胎壁的完美结合。经测试,该技术可有效降低轮胎的空腔噪声5~10 dB,其直接感受相当于从喧闹嘈杂的场所来到较安静的室内[18]。

2.3.5 玲珑的CrossWind 御风HP010 轮胎和SA220静音棉轮胎

CrossWind御风HP010轮胎是玲珑静音舒适型主打产品,也是玲珑在配套市场上的主力产品,其特点是安静、舒适、省油,是第2代低碳环保高性能产品。玲珑静音棉(LLST)技术是在轮胎内部敷贴低密度聚氨酯一体发泡材料,该材料可降低声波的反弹,其功能类同音乐厅内多孔墙壁的功能,并且路况越差、轮胎尺寸越大,静音棉的吸音效果越好。

玲珑SA220静音棉轮胎采用了非对称式花纹设计,大尺寸的胎肩设计能够显著提升轮胎的过弯效果及抓着稳定性能,细小的花纹设计除了能够显著提升轮胎的抓着性能外,还能打破噪声传递。在车内噪声测试中,在60 km·h-1下的速度下车内噪声为57.5 dB,在80 km·h-1下的速度下车内噪声为61.45 dB,可见轮胎内壁覆盖的静音棉对抑制空腔共鸣起到了很关键的作用[19]。

2.4 自修复轮胎

轮胎在行驶过程中受外物(如钉子)刺穿,引起轮胎慢漏气,轮胎的充气压力降低,在高速行驶时容易发生爆胎,从而引发交通事故。据统计高速公路上有42%的意外事故是由爆胎造成的。出于安全性,近年来自修复轮胎也纷纷出台。

2.4.1 通用的千里马CELISEALTM自修补技术

通用的千里马涂覆式刺扎自密封轮胎采用高分子纳米复合材料技术,使轮胎拥有自修复特殊功能。2022年,升级后的千里马新能源汽车抗扎轮胎应用了CELISEALTM自修补技术,扎钉后能快速自动修补,无需补胎,轮胎不会漏气,可为汽车提供高安全保障[20]。

2.4.2 中策的自修复轮胎密封胶

2022年中策申请了一种自修复轮胎密封胶及其制备方法和自修复轮胎的发明专利[21]。该密封胶的作用是轮胎在被尖锐物刺穿后包覆于刺穿物品的表面,防止轮胎内部气体快速泄漏;当尖锐物品被拨出后,密封胶又对尖锐物在轮胎上所造成的孔进行修复密封,防止轮胎内部气体快速泄漏,使轮胎在不修补的状态下能继续使用。

2.4.3 万达宝通的自修复材料

万达宝通研发的自修复材料(SSR胶料)应用于全钢载重子午线轮胎,轮胎驶过无螺纹钢钉板和螺纹钢钉板后充气压力保持率均在99.4%[22]。

2.4.4 正新的MAXXIS SEAL自修补技术

正新旗下玛吉斯轮胎的MAXXIS SEAL自修补技术可应用在各种规格的轮胎上,不变更轮胎原有设计结构,维持轮胎原本的各种优异性能。

2.4.5 中橡狼牌科技有限公司的涂覆式抗刺扎安全轮胎

中橡狼牌科技有限公司是专业加工修复式抗刺扎防漏气轮胎的企业,其研发的自修复材料以先进的全自动喷涂工艺涂覆在乘用子午线轮胎上,轮胎经过6 000次钢钉刺扎仍不漏气。自修复材料在-40~100 ℃内不变脆、不流淌,具有良好的粘性。涂覆式抗刺扎安全轮胎可为W速度级别(270 km·h-1),中橡狼牌科技有限公司是国内批量生产该类轮胎的企业之一。

2.4.6 玲珑的Seal in自修复轮胎

玲珑的Seal in自修复轮胎有1层半固体自密封材料(高分子复合材料)涂层,实现了轮胎被扎后防漏气、自修复等功能,即当轮胎遭遇尖锐物扎入时,半固体自密封材料迅速将穿孔修复,从而保证轮胎被扎后不漏气,保障车辆安全行驶。与市场上同类自修复轮胎相比,Seal in自修复轮胎在50 ℃高温和-25 ℃低温下自修复效果好,200 km·h-1超高速度行驶不融胶,即时修复直径不大于6 mm的穿孔[23]。

2.5 免充气轮胎

轮胎由实心轮胎发展为充气轮胎是一重大飞跃,但目前轮胎又有向免充气轮胎发展的势头。虽然国内免充气轮胎的研发仍处于初期阶段,但已具备进一步发展的良好基础。

2.5.1 双星的SAFORT魔性支撑体技术安全轮胎

2022年,双星推出全新设计概念的SAFORT SF520“全防爆”安全轮胎。该轮胎采用特殊配方和SAFORT魔性支撑体结构的专利技术,可实现胎体支撑+降噪+舒适的完美结合,可以极大地降低轮胎漏气时车辆倒翻的可能性,可以在不改变车辆底盘结构、不更换专用轮辋的情况下,完美适配所有乘用车。

2.5.2 丰源的“三防”安全轮胎

2016年,丰源研制成功“三防”安全轮胎,即防爆破、防漏气、防静电的安全轮胎。其主要特点是在胎侧设置坚硬的支撑胶,在内腔涂1层高稳定性、高粘性的流质涂层,同时采用无静电的胶料,以防火灾发生。

2.5.3 江昕的免充气空心轮胎

2000年,江昕开始自行研发、生产免充气轮胎系列产品,其在轮胎内腔设计了由钢带和支撑架形成的多组空腔结构。该免充气轮胎兼顾弹性好、流动阻力低与承载能力强、导热快的优点,解决了现有免充气轮胎在相对高速下散热慢及重载变形的问题,这为免充气轮胎的设计提供了新思路及实践经验。目前,该公司产品畅销国内外,具有不充气、不爆胎、寿命长以及舒适、耐磨、抗刺扎的特点,其技术适用于防弹轮胎。

2.5.4 北方车辆所的新型辐板式非充气轮胎

北方车辆所研发了新型辐板式非充气轮胎,它由带花纹的橡胶胎面和聚氨酯胎体构成,主要应用在路况较差的条件下。

2.5.5 大学的免充气空心轮胎基础研究工作

(1)南京航空航天大学设计出非充气机械弹性车轮,主要由车轮外圈、弹性环、弹性环组合卡、轮毂、回位弹簧、销轴和铰链等构成。这种轮胎的弹性幅度大、抗震性能好,其可满足特种车辆的要求。

(2)北京化工大学杨卫民团队进行了一种刚柔结构的非充气轮胎的设计,其主要由胎面和胎体结构两部分组成。胎体部位有倒锥形通孔,胎体和轮辋材料均为热塑性高分子材料,这可大幅减小轮胎的质量,对节能减排、降低车辆损耗具有重大意义。

(3)吉林大学与海南子午轮胎科技有限公司提出了车轮一体化的非充气轮胎设计方案,轮胎的主材为环氧化树脂,设计了各部件的性能指标和制造工艺。最近该轮胎在材料方面进一步升级。

(4)四川大学对免充气空心轮胎的自修复材料进行了较深入的研究。

2.6 巨型工程机械轮胎

过去我国大型矿山用自卸装载车配套的巨型工程机械轮胎一直依赖于少数几个国家的供应,目前我国巨型工程机械轮胎不但能自给,还具有系列的子午化产品,而且产品耐用可靠,大大促进了主要矿产的物流。巨型工程机械轮胎是具有战略意义的重头产品,国内多家非公路轮胎制造商宣布了2023年的扩产计划。

2.6.1 海安的巨型工程机械轮胎

海安属于新兴企业,是一家掌握核心技术、具备独立研发和制造能力的专业生产巨型工程机械子午线轮胎的高新技术企业,生产世界知名自主品牌LUAN(陆安)轮胎。该企业生产巨型工程机械轮胎始于与北橡院的技术合作,采用了符合国情的先进生产工艺,研发出的产品的质量水平与国外先进公司的产品相当,实现了巨型工程机械轮胎多项关键技术的突破。随后,该公司陆续成功研发、生产系列巨型工程机械轮胎产品(其中59/80R63巨型工程机械子午线轮胎是截至2018年工程机械轮胎标准中最大规格的轮胎),成为了世界第4家有能力制造全钢巨型工程机械子午线轮胎系列产品的民族品牌企业。

2.6.2 风神的巨型工程机械轮胎

2022年10月,风神的“巨无霸”59/80R63巨型工程机械子午线轮胎在河南焦作生产基地成功下线,“巨无霸”直径超过4 m,自身质量近6 t,主要为400 t的巨型矿用自卸车配套。该产品通过有限元仿真技术、低生热和耐热胶料配方设计、特有的带束层结构和散热设计以及平衡硫化技术,达到了巨型工程机械轮胎的长行驶里程、超耐磨和抗切割的要求。

2.6.3 赛轮的巨型工程机械轮胎

赛轮生产的巨型工程机械轮胎已经成了我国巨型工程机械轮胎的后起之秀。2019年,赛轮承担了MT5500矿用卡车用59/80R63巨型工程机械子午线轮胎的研制与应用科技创新项目。目前,赛轮已经掌握了最大规格巨型工程机械轮胎的核心技术。

赛轮作为世界500强的海螺集团的长期直销轮胎供应商,其已连续5年为海螺集团提供优质的产品及售后服务。

3 再接再厉,推动行业全面创新

以上所述,虽不是我国轮胎行业创新成果的全部,但已充分表明我国轮胎行业已取得了长足的技术进步,拥有良好的创新能力,在此基础上全行业再接再厉,推动全面创新,可实现高质量的发展。下面笔者提出了3条技术线路与大家分享。

3.1 新材料在创新中的应用

世界产业的发展史证明,一种新材料的出现,会带动一个产业的变革,同时辐射到方方面面,如半导体材料的出现,对各行各业的发展至今仍有突破性作用。当前,新材料五花八门,轮胎本身就是一个材料的复合体,而其胶料则是高分子材料与其他相溶的、不相溶的有机材料和无机材料通过密炼机等混合,在此加工过程中消耗大量的人力、动力,以获得分散均匀、分布一致的混合体,而分散性能良好是制备高性能胶料的前提条件。

3.1.1 改性木质素

中国科学院青岛生物能源与过程研究所、青岛中科和源新材料有限公司和莱西市产业技术研究院推出了生物质橡胶改性材料改性木质素,并将改性木质素与NR进行绿色化学湿法混炼乳聚复合,制备出功能性的生物橡胶[24-25]。木质素是从来源丰富的农作物废弃物秸秆中提炼出来,再加予先进技术进行改性,成为改性木质素(又称为橡胶相溶剂)。由于改性木质素结构很复杂,能帮助橡胶与各种助剂的分散,从而大大提高了胶料的性能,同时又降低了胶料的成本,是值得关注的一种新材料,目前的应用列举如下。

3.1.1.1 功能性生物基橡胶

改性木质素以5%~20%的质量比加入到天然橡胶(NR)中,由于木质素大分子可与NR的长链分子发生吸附、交联、网络互穿等相互作用,使NR的相对分子质量分布更均匀,从而使胶料的质量相对稳定。目前已推出耐寒型、粘合型、气密型木质素生物基橡胶,可分别用于轮胎胎面胶、钢丝粘合胶和气密层胶。

3.1.1.2 环保纳米氧化锌

氧化锌是橡胶制品不可或缺的硫化体系中的活性剂,近期又发展到纳米氧化锌。纳米氧化锌有许多优势,但其有明显的团聚现象,不易分散,导致其应用效果降低。在改性木质素改性的补强助剂中除炭黑和白炭黑以外,还有纳米氧化锌。

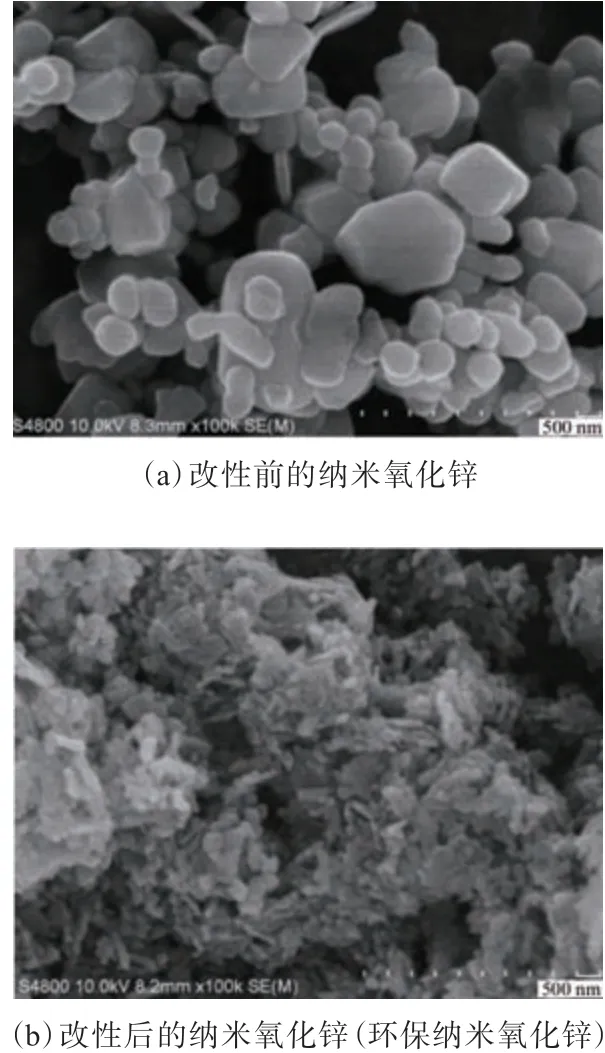

木质素改性前后的纳米氧化锌的分散效果见图1。

图1 木质素改性前后的纳米氧化锌的分散效果Fig.1 Dispersion effect of nano zinc oxide before and after lignin modification

环保纳米氧化锌具有如下优越性。(1)在配方中环保纳米氧化锌等量代替普通氧化锌或纳米氧化锌,可减少20%~40%的重金属锌。为了环保,米其林公司曾宣称配方中不再使用氧化锌,虽至今仍未实现,但其用量已减到较低水平,如胎面胶中氧化锌用量仅为1份。(2)环保纳米氧化锌相对密度减小,有利于轮胎的轻量化。(3)降低氧化锌的原材料成本约16%。环保纳米氧化锌的这些优越性经过多家轮胎企业实际试验认可,正在产业化中。

3.1.1.3 改性钴盐粘合增进剂

钴盐粘合增进剂在钢丝粘合胶中是配方设计者最不愿意用又不可不用的重要材料,对橡胶与钢丝帘线的粘合起关键作用,但其价格昂贵,且对胶料老化起负面作用。改性木质素对钴盐粘合剂的改性研究已取得了初步效果,改性钴盐粘合剂不但可减小钢丝粘合胶的钴盐用量(约30%)和降低胶料的成本,而且改善胶料的耐老化性能和提高胶料的粘合强度。某企业的试用效果表明,采用改性木质素改性的钴盐粘合增进剂后,钢丝粘合胶老化前后的粘合力分别由1 098/979 N提升到1 358/1 244 N。按此势头,也可逐步实现改性钴盐粘合增进剂的规模化生产。

3.1.2 湿法混炼NR-炭黑母胶

湿法混炼是近年来行业的热门话题,但缺乏了针对性,在此介绍的是浓缩天然胶乳与量身定制的炭黑的湿法混炼NR-炭黑母胶,其可直接应用到全钢商用子午线轮胎胎面胶或钢丝粘合胶中。目前,在云南昆明已建立了生产线生产湿法混炼NR-炭黑母胶,产品供某轮胎企业应用,已得到认可。为此,在云南西双版纳又将扩建千吨级的湿法混炼NR-炭黑母胶生产线,以确保产品的稳定生产和价格相对较低,便于产品的实际推广应用。

湿法混炼NR-炭黑母胶在轮胎企业推广应用不仅能提高轮胎性能,而且能降低生产成本,并达到节能减排的要求,同时减轻企业炼胶车间的恶臭气味,有利于环保,还将为达到智能生产轮胎对材料的要求打下基础。以年产300万条全钢载重子午线轮胎为例,按每条轮胎平均质量为60.73 kg,其中胎面胶质量为21 kg(含胶率为60%,主体材料只使用NR,则NR质量为12.6 kg),如仅以胎面胶计,采用传统混炼工艺,则加工混炼胶总质量达63 000 t;一般胎面胶采用GK400或F370大型密炼机混炼,需要2—4段混炼工艺,每次(车)胶容量为300 kg左右,则总耗电量为6 200万kW·h,CO2排放系数为0.884 kg·(kW·h)-1,相当于CO2排放54 808 t。

全行业全钢载重子午线轮胎的年产量按1.2亿条计,若实现全面推广湿法混炼NR-炭黑母胶(仅胎面胶),则减小CO2排放量约219万t,可对行业的碳中和作出巨大贡献。

3.1.3 湿法混炼充油溶聚丁苯橡胶(SSBR)+白炭黑母胶

国内外绿色乘用子午线轮胎胎面胶的主要原材料已定格在SSBR+白炭黑(用量大于60份),这种胎面胶的混炼采用传统的密炼机混炼工艺很难实现。湿法混炼充油SSBR+白炭黑(用量60份)(+偶联剂Si69)母胶已被珠海澳圣聚合物材料有限公司(刘青教授团队)研发成功。经轮胎企业试验验证,该湿法混炼母胶样品的工艺性能良好,流动阻力低,抗湿滑性能好。但该材料的产业化应用还需一些时日,首先国内合成橡胶生产企业要建成符合绿色轮胎要求的新一代SSBR的规模化产能,而仅满足乘用车轮胎胎面胶的使用,就需要100万t以上的SSBR年用量(近年我国大量进口SSBR,国外大合成橡胶公司也在纷纷扩产);其次湿法混炼充油SSBR+白炭黑母胶的规模化生产还需进一步研究,进一步完善提高,期待有关方面尽快统一认识并提高认知度,共同努力去实现。该材料对我国碳中和战略同样具有重要意义。

以某企业年产1 500万条半钢乘用子午线轮胎为例,按每条轮胎平均质量为11.294 kg计,其中胎面胶质量为3.799 kg(含胶率为50%,主体材料只使用SSBR,则SSBR质量为1.899 kg),如仅以胎面胶质量计,采用传统混炼工艺,则加工混炼胶总质量为56 985 t,总耗电量为56 985 kW·h,CO2排放量为50 374 t。

全行业半钢乘用子午线轮胎的年产量按60亿条计,则实现全面推广湿法混炼充油SSBR+白炭黑母胶(仅胎面胶),即可减少CO2排放量约201万t,对行业的碳中和的贡献重大。

如果湿法混炼NR-炭黑母胶与湿法混炼充油SSBR+白炭黑母胶同时实现,全行业就此可减小CO2年排放量约430万t,基本可实现碳中和的战略目标。

3.1.4 改性聚双环戊二烯

上海东杰高分子材料有限公司研发成功了改性聚双环戊二烯[26],其具有密度低、刚性强的优越性,处于世界领先水平,当前用于汽车轻量化的车身材料,在特种和民生领域都具有广泛的应用前景,也将是免充气轮胎的理想材料,尤其可用于车轮一体化的轮辋中。有了这个新材料作为基础,相信在有关方的共同合作下,尽快研制出新一代免充气轮胎不是空想。

以上各种创新材料的应用需要各行业企业的通力合作,并进而促进轮胎行业的高质量发展;轮胎行业需要以当年引进技术的勇气、原材料国产化的大联合拼搏精神以再创辉煌。

3.2 轮胎数字化设计在创新中的应用

早在20世纪80年代初,北橡院就已开发了配方设计软件,建立了胶料的各项配方因子与性能之间的关系,同时在结构设计中使用CAD软件,许多企业应用起来都感到方便。国内轮胎企业一些新产品的设计都应用了仿真平台,国外大轮胎企业也建立了自己的新轮胎设计体系。

但在常态下,为了解决产品的质量问题,结构设计和配方设计工程师们都是凭着自己的经验提出解决方案,再经反复实践后实施,这不但造成解决问题周期较长,而且产品质量难于获得质的飞跃,如常所说“头痛医头,脚痛医脚”会顾此失彼。随着时代的科学进步、计算机的发展,相关大学、科研院所乃至生产企业都开展了许多的研究和开发工作,并取得了一些成果。当下,轮胎行业进入了全新创新年代,更应重视数字化技术的作用。

子午线轮胎是刚柔结合的复合材料体,应力-应变的均匀分布至关重要,尤其是全钢商用子午线轮胎在运行过程中应力集中部分易产生损坏,如胎冠、胎侧易出现冠空、肩空、胎圈裂等现象。目前我国载重子午线轮胎的翻新率在10%以下,更谈不上翻新次数了,这对资源是极大的浪费,而轮胎经验设计的改进是有限的,因此开展轮胎有限元分析及其应用的研究是十分有益的。

哈尔滨工业大学的“变约束平衡轮廓(VCEP)设计理论”是轮胎数字化设计的重要研究成果之一[27]。VCEP设计理论是在综合考虑轮胎充气压力、负荷及使用工况条件下,以模拟轮廓最大腔体体积、接地特性可控为目标,采用膜假设、虚功原理及最小能量方法,建立有效的轮胎轮廓设计模型,并通过合理设计轮胎的各部位材料,达到轮胎骨架材料的张力均匀、端点应力梯度最小的目的,进而实现轮胎的各部位刚度合理匹配、整体性能可控的设计。VCEP设计理论在双钱轮胎集团有限公司的载重子午线轮胎中的应用效果较理想,例如采用该设计理论使胎圈的耐久时间由100 h延长到130 h,轮胎的翻新次数达到3次。如果各轮胎企业都重视创新设计,则未来数字化设计的效果和效益不可估量。

3.3 逐步推进轮胎生产的智能化

当前,轮胎生产智能化在轮胎企业中都很受重视,也取得了一定的成果[28],但多在生产物流过程中呈现,在生产工艺中并不多见,尤其是原来引进生产技术以及传统技术的生产工艺基本不变。轮胎生产的工程设计基本停留在传统技术上,当然基本工序的装备较大,要改变具有一定的难度和风险性。轮胎生产的智能化还需要新材料、装备制造、IT产业的大力支持,行业本身也要培养有关方面的专业人才,更需要投资者的智慧和勇气,这是“轮胎后工业化时代”的要求,我国轮胎行业步入高质量发展必须要走智能化这条路。

目前,世界大轮胎企业已开创了自己的智能化生产技术,如米其林公司以指挥+控制+通讯与制造一体化系统(C3M)技术,已在美国、法国、瑞典、西班牙和巴西等国建立了10多个生产基地,生产宽车系列轮胎、摩托车轮胎等高性能轮胎,把传统生产工艺的7个步骤变成1个,不仅提高了生产效率,更保证了产品质量,节能、环保的优势更是显著。

C3M技术的核心项目如下:(1)连续低温(90℃以下)混炼;(2)直接挤出各种型胶;(3)成型鼓上编织/缠绕骨架层;(4)预硫化环状胎面;(5)轮胎电热硫化。总的就是以成型鼓为核心,配置特种编织机组和挤出机组,部件不经过冷却/停放,不需要再加工/预装配,直接送到成型鼓上一次性完成轮胎成型。这种创新工艺比传统工艺基建投资节省50%,占地减少50%~90%,原材料消耗减少90%。

近年来,国内已有人提出实现我国轮胎生产智能化的一些方案,例如新轮胎制造智能化(XLZZ)方案,XLZZ轮胎成型中心如图2所示[29]。

图2 XLZZ轮胎成型中心Fig.2 XLZZ tire building center

当前,国内各大轮胎企业对智能化生产日益重视,并且取得了优异的成绩。2023年6月,中国科学院《互联网周刊》发布了“2023工业互联网500强”,其中有3家轮胎企业,分别是三角(第73位)、中策(第155位)和赛轮(第200位)[30],这3家轮胎企业在数字化转型、智能工厂建设、产业链全流程数字化布局、建设工业互联网平台等方面作出了示范,为行业树立了榜样。

轮胎“十四五”规划在《科技创新》一章中有关推动轮胎生产智能化方面建议相关单位能从国家利益出发,加强合作,在国家知识产权保护下保护我们的创新,不能为了“保密”而不交流,应在行业内部沟通交流中切切实实完善轮胎生产智能化的可行方案,扩大和加速轮胎生产智能化的实施,早日使得更先进的中国轮胎生产智能化整套技术开花结果,为打造轮胎生产强国作出应有的贡献。

4 结语

30多年来,我国轮胎行业历经组织技术攻关、引进国外先进技术、自主研发、全国范围的原材料和装备国产化联合攻关等,实现了全行业的快速发展,我国成为名副其实的世界轮胎第一生产大国和第一出口大国。但我国离世界轮胎强国还有一定的差距,只有加强行业内外的联盟,密切产学研的结合,实现全行业的高质量发展,才能实现成为世界轮胎强国的目标。近年来,我国轮胎的新产品(包括绿色轮胎、新能源汽车轮胎、静音轮胎、自修复轮胎、免充气轮胎和巨型工程机械轮胎等)和新技术不断涌现,表明我国轮胎行业已取得了长足的技术进步,有了不同程度的创新能力,应在此基础上再接再厉,推动行业的全面创新。笔者提出了3条技术路线与大家共享:新材料的创新应用、轮胎数字化设计在创新中的应用、逐步推进轮胎生产的智能化;鼓励全行业创新,综合创新,再创新,共同实现轮胎全行业高质量发展。

致谢:本文得到原化学工业部橡胶司副司长、中国橡胶工业协会原会长鞠洪振先生的支持和指导;《橡胶工业》《轮胎工业》《橡胶科技》编辑部给予了很大协助和支持,在此一并表示感谢!