苹果采摘机器人的结构设计与分析

潘肖楠,张玥,耿宝龙,王琨

(1.陇东学院;2.环县职业中等专业学校,甘肃 庆阳 745000)

1 前言

我国作为全球最大的苹果原产地,种植面积达210万公顷,2022 年新季苹果产量约3600 万吨,占世界总产量的50%。苹果富含维生素和矿物质,而黄土高原借助海拔高、光照充足、昼夜温差显著等优势,尤其适合苹果种植,苹果产业作为富民产业,其高质量发展已成为推进区域乡村振兴产业的基础。近年来,城市化进程加快,农村人口外出迁移,造成农村劳动力资源短缺,随着农业机械化的普及,越来越多的智能化机械应用到农业生产中。苹果采摘机器人可以根据果实位置实时调整采摘角度,具有降低果实损伤率、提高采摘效率、节约人力成本等优势。赵雄设计了一款三自由度苹果采摘机械臂,轻量化的设计方案在降低整机质量的同时保证驱动力矩符合要求;朱容芳等人利用曲柄摇杆原理,通过调整机械爪带动苹果树干左右摇晃,一定范围内可使苹果脱落,适用于非商品果采摘场合;任晓智等提出一种机械臂夹剪苹果采摘机器人,可实现苹果的采摘及传输功能;孙浩等设计出一种六自由度的苹果采摘机械臂,并建立轨迹规划模型,通过运动学仿真,论证其实际工作的可行性;高群设计出一种轮式电动5 轴苹果采摘机,适应于地面平坦的采摘环境。

基于以上情况,本文针对黄土高原地区果园地形,依托麦克纳姆轮承重行走机构设计出一款苹果采摘机器人,以满足当地采摘需求。

2 结构设计与原理分析

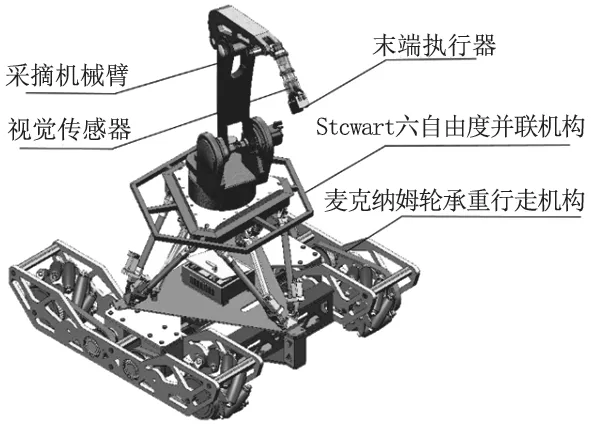

考虑到果园环境的非结构化以及我国北方苹果树种植方式的特点,苹果采摘工作具有复杂性和不确定性。为保证运动平稳可靠,本文设计出一个灵活性高、适应性强的苹果采摘系统,图1 所示为苹果采摘机械结构三维模型图,机构由麦克纳姆轮承重行走机构运动平台、Stewart 六自由度并联机构、采摘机械臂、视觉传感器、末端执行器等组成。

图1 采摘机器人结构图

采摘机器人采用无线信号控制,底部承重平台上置有一个控电柜,内部包含主控器、信号接收器、信号发射器等,在六自由度承重平台下方焊接一圈圆形导轨,并在其上方安装可绕导轨环形运动的移动摄像头,摄像头可向上仰角20°,向下俯角60°,带有三关节,实现可自由旋转360°。

在机器人工作期间,可通过手机配合手柄控制车体运动方向,末端执行器上装有颜色识别传感器和微型超高清摄像头,首先,通过摄像头获取苹果位姿图像,提取RGB 信息判断采摘对象是否成熟;其次,利用红外传感器获取苹果是否在抓手可采摘范围信息;最后,通过控制器控制电机,进一步控制末端执行器执行抓取动作,执行器由两块长度为137mm 的内凹板做夹取手指,手指与果实的接触部分使用软硅胶垫来做防护,采用齿轮齿条机构实现手爪的张开与闭合,利用步进电机与直线模组的搭配实现高精度的进给来对果实进行抓取,该执行器可抓取苹果的最大直径为186mm,最大负载为70N。

3 Stewart 六自由度平台运动分析

3.1 问题描述

六自由度平台多用于飞行器、运动模拟训练装置等,是一种并联机构,其通过改变六个伸缩动作来实现空间中的六自由度运动。

本文设计的平台由固定底座、运动平台、十字虎克铰、电动缸以及气动缸系统组成,现需模拟出六自由度运动平台的各个极限位置的运动轨迹曲线,以便通过该轨迹曲线分析采摘机器人的工作适应性。

其中,电动缸伸缩范围为:175 ~700mm,不考虑物体之间的阻尼与摩擦等因素,模型材料统一设定为Steel,使用SolidWorks Motion 对该六自由度平台进行缸体动力学分析。

3.2 问题分析

平台的长、宽均为1600mm,当电动缸处于最低姿态时,整个平台的高度为1100mm,为保证分析结果的准确性,确定以下步骤:

Step1:简化三维模型,去掉所有轴承组件、定位螺栓组件,去除多余零部件;

Step2:使用SolidWorks 的动画模块做出平台整体运动效果;

Step3:将动画数据导入SolidWorks Motion 中以确定马达的驱动方式;

Step4:施加仿真条件,进行计算;

Step5:对求解的结果进行提取,得到相应的轨迹追踪线;

Step6:针对该计算结果进行分析。

该平台整体由电缸主驱动,气缸进行随动,在实际工程问题中,随动气缸起到分担支撑力的作用,故在本次分析中将该部件及其所带附件去除。在多刚体运动分析中,常选用数据点和振荡马达两种方式进行驱动。其中数据点驱动为间断控制方式,是在给定电动缸位移范围为0 ~500mm 和作用时间范围0 ~2s 内取数据点,得到333 个数据点进行分析。而振荡马达属于连续性控制方式,相较数据点方式更为稳定。振荡马达的主要控制参数有两个:运动频率和运动幅值,通过计算可得振荡马达运动的最大频率为0.5Hz,最大振荡幅值为300mm。虽然振荡马达的控制方式较平稳,但只能得到竖直方向的最大值与最小值。因此,本文最终选择了更直观便捷的线段驱动方式,这种方式主要研究位移与时间的变量关系,使用的参数也可经过模块模拟验证。在整个系统运动过程中,主要考虑:三对角方向最大值、竖直方向最大值、左右摆动值。本次分析的是平台运动极限位置的包络曲线,故六个电动缸设置参数均为极限位置,得出一个电动缸的驱动参数即可。

3.3 Stewart 平台刚体运动仿真及分析

加载接触、材料及重力后,首先需进行计算,检查是否发生运动偏移,以确定模型的平稳性,再设置实体接触、重力等必要边界条件,模型材料选择Steel(Dry),为减少Motion 计算量,关闭实体接触摩擦,马达与零部件处于相对移动状态,故运动类型采用前设定好的线段驱动类别,打开运动算例属性中的精确接触,以提高计算准确度。

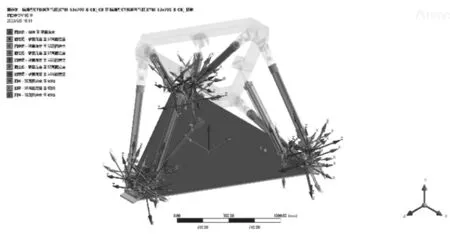

通过分析及计算,最终得到包络曲线空间图如图2所示。

图2 包络曲线空间图

通过分析Motion 仿真结果,得出以下结论:(1)线段方式的马达驱动更具针对性,且能保证运动的连续性;(2)模型简化时考虑去除了结构中一些次要因素,大大减少了计算量,但对计算结果未产生本质影响;(3)为提高运算速度,计算的迭代次数等需要修改配置。

4 主要部件的结构与强度校核

4.1 Stewart 六自由度平台瞬态结构校核

六自由度运动平台由承载底盘、十字虎克铰、电动缸、气缸、顶部承接台、多边形承载架等组成,本小节主要对承载底盘进行结构分析。在Workbench 中进行瞬态结构校核,需先进行模型简化,并将其转为X-T格式。

求解阶段,首先删除所有接触关系,将结构设定为几个主要连接副,如图3 为底部承载平台接触设计总图。

图3 底部承载平台接触设定总图

此模型要求在Mechanical 中实现姿态控制与运动,因此需给电缸一个位移分量,而Mechanical 中只有X轴可以实现位移,故在设定电缸与气缸的平移运动副时考虑将电缸及气缸的行程推杆组成全局坐标系,使得X轴正方向指向电缸杆的伸出方向,以避免后续求解过程中出现位移方向不合理的情况。

通过分析,求解部分收敛性能良好,在其求解完成总图中,收敛力和标准力均符合要求。

由图4 可知,在此设定状态下,底部承载平台模型在推程导杆伸展150mm 极限位置时最大变形量为0.55mm,但根据云图数据分析,其在极限位置并未出现过大的位移偏量,故该模型结构稳定,最大弹性应变为5.422×10-9,冯·米赛斯最大应力为0.000685MPa,该机构校核强度符合要求。

图4 总变形云图

4.2 末端执行器瞬态强度校核

由于该末端执行器的夹持载荷是随时间变化的,故对此采用瞬态结构校核,用以确定在受到稳态载荷、瞬态载荷、简谐载荷下随时间变化的位移、应力和应变。由于该机械结构中惯性力和阻尼无法忽略,故不能使用静力学分析代替瞬态动力学分析。将模型进行前处理后,转为X-T 格式。

该执行器主要使用手板、主驱动齿条、从动齿轮、直线模组滚珠丝杠以及定位连杆来进行驱动抓取,故简化后只需保留以上部件,且零部件应保存为Parasolid格式以便在ANSYS Workbench 中调用。

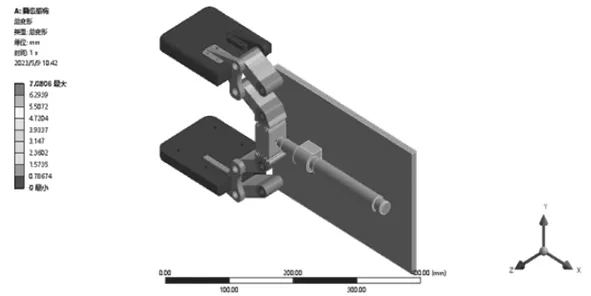

通过参数设定与求解,得到在250 步迭代完成后,力开始收敛,由图5 可知,最大变形区域发生在二指根部接触孔上,所以应在孔周边区域增加强度,选用高强度的硬质合金可避免此问题,通过分析,接触状态下的许用应力及接触面效果良好,可证明该结构齿轮齿条设计合理。

图5 总变形云图

5 结语

本文首先对苹果采摘机器人六自由度平台进行运动学分析,验证了模型设计的科学性和合理性,其次对行走机构、末端执行机构进行结构及强度校核,结果分析表明,机械结构合理有效。本文设计的苹果采摘机器人对提高自动化程度,降低劳动强度,实现线下果园实地采摘具有指导意义。