X2CrNiMo18.12(控氮)奥氏体不锈钢的组织演变

陈红宇 刘鑫刚 周夏

(二重(德阳)重型装备有限公司,四川 德阳 618013;2.燕山大学,河北 秦皇岛 066004)

X2CrNiMo18.12(控氮)奥氏体不锈钢是RCC-M《压水堆核岛机械设备设计和建造规则》第Ⅱ卷材料篇M3321“用于反应堆冷却剂系统管路的X2CrNi19.10(控氮)和X2CrNiMo18.12(控氮)奥氏体不锈钢锻造管和模压弯头”规定的压水堆核岛一回路锻造主管道用材之一。RCC-M标准虽然规定了该材料用于压水堆核岛一回路锻造主管道,但截至目前国外尚没有工程应用的案例,华龙一号首次将X2CrNiMo18.12(控氮)奥氏体不锈钢作为锻造主管道用材应用于三代核电工程[1]。X2CrNiMo18.12(控氮)奥氏体不锈钢和316LN不锈钢具有相近的化学成分和力学性能要求,由于AP1000核电工程启动早于华龙一号,国内外科技工作者主要针对AP1000主管道用的316LN不锈钢开展材料特性和工艺性能研究,对华龙一号主管道使用的X2CrNiMo18.12(控氮)奥氏体不锈钢研究较少。和316LN不锈钢相比,X2CrNiMo18.12(控氮)奥氏体不锈钢N含量偏低、强度要求高,容易出现强度不合格的情况[2]。

本文研究了华龙一号主管道电极坯冶炼、电渣重熔、锻造、固溶热处理过程X2CrNiMo18.12(控氮)奥氏体不锈钢的组织演变,分析了影响X2CrNiMo18.12(控氮)奥氏体不锈钢力学性能的主要因素,提出了提高材料强度的措施,为X2CrNiMo18.12(控氮)奥氏体不锈钢热加工工艺方案的制定、性能控制和服役性能评价提供参考。

1 化学成分及制造工艺

X2CrNiMo18.12(控氮)奥氏体不锈钢和316LN不锈钢的化学成分见表1,使用状态均为固溶热处理态,力学性能要求基本相同[1]。二者化学成分的差异主要体现在C和N含量,C含量均≤0.035%,属于超低碳不锈钢,根据RCC-M标准属于固溶热处理后晶间腐蚀试验免做的钢种。和316LN不锈钢相比,X2CrNiMo18.12(控氮)奥氏体不锈钢N含量偏低,由于N是钢中主要的固溶强化元素,X2CrNiMo18.12(控氮)奥氏体不锈钢强度明显低于316LN不锈钢,在强度指标要求相同的情况下,X2CrNiMo18.12(控氮)奥氏体不锈钢的力学性能控制难度更大。

表1 X2CrNiMo18.12(控氮)不锈钢和316LN不锈钢的化学成份(质量分数,%)Table 1 Chemical compositions of X2CrNiMo18.12(nitrogen-controlled)and 316LN stainless steel(mass fraction, %)

X2CrNiMo18.12(控氮)奥氏体不锈钢华龙一号锻造主管道的制造工艺流程为:电极坯冶炼→电极坯浇注→电渣重熔→锻造→弯曲成形→固溶热处理→理化性能检验→精加工,即包括电极坯冶炼、电渣重熔、管坯锻造和固溶热处理4个热加工工序。

2 热加工过程的组织演变分析

2.1 电极坯冶炼和电渣重熔

华龙一号主管道尺寸大、重量大、形状复杂、技术要求高,为降低大型异形超长管坯的锻造难度,在冶炼时采用电渣重熔制造钢锭,即使采用电渣重熔钢锭,钢锭重量也达到110吨级。因此,华龙一号主管道冶炼包括电炉EF粗炼+LF炉精炼+VOD+大气下注和电渣重熔两次熔炼过程。在三代核电锻造主管道的制造过程中,也有制造企业采用电炉EF粗炼+LF炉精炼+VOD+大气下注的技术路线。

X2CrNiMo18.12(控氮)奥氏体不锈钢是Cr-Ni-Mo超低碳控氮奥氏体不锈钢,奥氏体不锈钢通常有四种凝固和固态相变模式:全奥氏体A模式、奥氏体-铁素体AF模式、铁素体-奥氏体FA模式、全铁素体F模式。奥氏体不锈钢的凝固模式主要取决于化学成分和凝固速度,由于不同钢种化学成分的差异性,一般采用Cr当量和Ni当量进行简化。Hammar和Svensson提出的Cr当量、Ni当量计算公式如下[3]:

Creq=Cr+1.3Mo+1.5Si+2Nb+3Ti

Nieq=Ni+22C+14.2N+0.31Mn+Cu

图1是奥氏体不锈钢凝固模式和伪二元相图[4],不同Creq/Nieq对应着不同的凝固模式。A凝固模式时Creq/Nieq<1.37,AF凝固模式时Creq/Nieq在1.38~1.50之间,FA凝固模式时Creq/Nieq在1.51~2.0之间,F凝固模式时Creq/Nieq>2.0。根据Cr当量和Ni当量计算公式,X2CrNiMo18.12(控氮)奥氏体不锈钢Creq/Nieq为1.56,凝固模式应为FA模式,钢液凝固时首先从液相析出δ铁素体枝晶,之后残余液相与δ铁素体发生包晶反应生成奥氏体,当液相完全消失后,δ铁素体通过固态相变向奥氏体转变[5]。

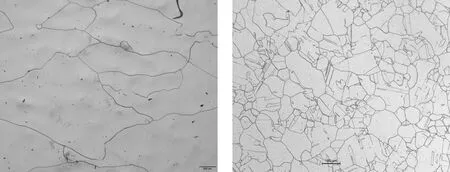

图2是华龙一号主管道电极坯和电渣锭的金相组织。相关研究表明[6-7],0Cr18Ni9奥氏体不锈钢以0.5~100℃/min不同冷却速度冷却时,残留δ铁素体的形貌随着冷却速度的升高依次为蠕虫状、骨架状、网状、块状、长条状,残留铁素体的含量也会随着冷却速度的升高而升高。华龙一号主管道电极坯和电渣锭均是在极缓慢的条件下凝固,特别是电极坯的冷却速度更慢。从图2(a)可以看出,电极坯凝固后的组织是奥氏体基体+条带状组织,对条带状组织能谱分析表明(见图3),该组织为高Cr低Ni的δ铁素体,个别条带状组织中还存在小块状的δ铁素体,这是由于电极坯凝固时冷却速率很低,先析出的δ铁素体先形成枝晶,然后形核形成δ铁素体相,在随后的冷却过程中,溶质原子虽可以较为充分地扩散,部分铁素体通过包晶反应转化为奥氏体,但位于中心部位的块状铁素体由于扩散距离较远且铬富集严重而保留下来。从图2(b)可以看出,电渣重熔钢锭凝固后的组织是奥氏体基体+骨架状组织,由于电渣锭凝固速度比电极坯高,随着钢液的凝固,液相与先析出的δ铁素体发生包晶反应生成奥氏体,当凝固过程结束后,δ铁素体通过固态相变向奥氏体转变,由于冷却速度的提高,先析δ铁素体向奥氏体转变不完全,一次枝晶和二次枝晶的枝干得以骨骼状保留。

(a)电极坯组织 (b)电渣锭组织图2 X2CrNiMo18.12(控氮)奥氏体不锈钢凝固后的组织Figure 2 Microstructure after solidification of X2CrNiMo18.12 (nitrogen-controlled) austenitic stainless steel

图3 电极坯中的δ铁素体能谱分析Figure 3 Energy spectrum analysis of δferrite in electrode blank

2.2 锻造

华龙一号主管道不论采用电渣重熔钢锭还是下注钢锭制造,钢锭的直径均在∅1800 mm以上。为打碎钢锭凝固过程形成的粗大柱状晶,降低后续锻造过程出现的裂纹风险、为成品锻件提供组织保证,钢锭锻造时先进行镦粗和拔长操作。为保证镦粗时钢锭心部热透,在锻造第一火次加热时要进行1200℃×35 h的长时加热和保温,钢锭长时加热后的组织见图4(a)。从图中可以看出,经过第一火次加热后,钢锭铸态组织晶粒长大,凝固过程析出的δ铁素体,不论是条状还是块状全部回溶,因此,对于华龙一号主管道用X2CrNiMo18.12(控氮)奥氏体不锈钢钢锭,即使冶炼阶段存在不同形态的δ铁素体,通过后续的锻造高温加热可以调整其含量,降低对锻造的不利影响。图4(b)是经过多火次加热和锻造后的组织,从图中可以看出,锻造后晶粒得到细化,晶内存在大量的形变孪晶,组织中没有发现第二相。

(a)电极坯高温加热后 (b)锻造后图4 X2CrNiMo18.12(控氮)奥氏体不锈钢锻造过程及锻坯组织Figure 4 Forging process and microstructure of forging blank of X2CrNiMo18.12 (nitrogen-controlled) austenitic stainless steel

2.3 固溶热处理

华龙一号主管道的使用状态为固溶热处理状态,固溶热处理温度为1050~1080℃。X2CrNiMo18.12(控氮)奥氏体不锈钢固溶热处理的目的是使析出的碳化物完全或基本溶解,将碳固溶于奥氏体中,通过快速冷却至室温,使碳达到过饱和状态,提高材料的抗腐蚀性能和耐热性能,同时消除材料的残余应力,避免产生应力腐蚀。图5是采用Thermo-Calc热力学计算软件计算得到的316LN不锈钢平衡态的相图[8],从图中可以看出,316LN不锈钢951~1384℃之间不存在δ铁素体相。X2CrNiMo18.12(控氮)奥氏体不锈钢和316LN不锈钢化学成分相近,因此X2CrNiMo18.12(控氮)奥氏体不锈钢固溶热处理后为单相奥氏体组织,华龙一号主管道在固溶热处理后的组织与分析一致。

图5 Thermo-Calc计算得到的316LN钢平衡态相图Figure 5 The equilibrium phase diagram of 316LN steel calculated by Thermo-Calc

3 力学性能的影响因素分析

华龙一号主管道固溶热处理状态为全部奥氏体组织,单一的奥氏体组织能够避免辐照过程由于δ铁素体的分解而引起材料脆化,保证全寿命周期的性能稳定,符合三代核电站60年寿命的设计要求。金属材料共有四种强化方式,包括固溶强化、细晶强化、第二相强化和位错强化,要提高华龙一号主管道用X2CrNiMo18.12(控氮)奥氏体不锈钢的力学性能,需要从四种强化方式着手。

3.1 固溶强化

X2CrNiMo18.12(控氮)奥氏体不锈钢主要合金元素包括N、Cr、Ni、Mo,包括间隙式固溶强化元素和置换式固溶强化元素,固溶强化能够提高材料的抗拉强度且提高抗拉强度的效果与提高屈服强度的效果相近。N是重要的间隙式固溶强化元素,能够有效提高强度特别是屈服强度[9];Cr、Ni、Mo是置换式固溶强化元素,也是保证组织稳定性的基本元素。X2CrNiMo18.12(控氮)奥氏体不锈钢主要合金元素的范围较窄,可调范围很小,结合成本控制和制造周期的需要,在产品制造过程中N含量按照上限控制、其余合金元素按照中限控制是保证华龙一号主管道力学性能的合理选择。

3.2 细晶强化

细晶强化可以提高材料的屈服强度和抗拉强度,微裂纹穿越晶界时受到晶界的阻碍,晶粒越细小,微裂纹扩展所消耗的能量越大,其作用效果可用Hall-Petch公式来表征[10]。华龙一号主管道采用110吨级的电渣重熔钢锭制造,管坯超长且结构复杂,在产品制造过程中,华龙一号主管道热段、冷段晶粒度仅能控制在2.5级左右,采用细晶强化的方式提高X2CrNiMo18.12(控氮)奥氏体不锈钢的强度作用有限。

3.3 第二相强化

第二相及夹杂物颗粒由于相界的作用,类似于晶界阻止微裂纹的扩展而提高材料的抗拉强度,热力学计算表明,316LN不锈钢在950℃以下主要的析出相为Cr2N、M23C6、σ和,X2CrNiMo18.12(控氮)奥氏体不锈钢和316LN不锈钢化学成分相近,固溶热处理时要浸水快冷。XRD分析表明[11],316LN不锈钢经不同冷速固溶热处理后物相中只有γ-Fe,没有新相析出。X2CrNiMo18.12(控氮)奥氏体不锈钢固溶热处理后的金相分析表明,固溶热处理后同样没有第二相析出,采用第二相强化的方式来提高X2CrNiMo18.12(控氮)奥氏体不锈钢的力学性能作用有限。

3.4 位错强化

金属材料在位错密度较低时,位错强化能够同时提高材料的屈服强度和抗拉强度;在高位错密度时,主要提高材料的屈服强度而对提高抗拉强度的作用较小,位错强化在很大程度上是消耗材料的抗拉强度与屈服强度的差值使之转变为屈服强度。东北工学院赵玉寰[12]研究表明,对于高度变形的面心立方金属和体心立方金属,在等温退火条件下位错密度随保温时间的延长逐步降低,随保温温度的升高而逐步降低。要提高华龙一号主管道固溶热处理后的位错密度,在固溶热处理前需要有较高的初始位错密度,而初始位错密度由锻造出成品阶段的温度和变形量共同决定。燕山大学李景丽[11]研究表明,随着固溶热处理冷却速度的增加,原子固溶于奥氏体基体引起较大的晶格畸变,表现为奥氏体晶格常数增大;溶入基体的溶质原子与位错相互作用形成柯氏气团,增大了位错运动阻力,使滑移难以进行,从而提高材料强度。因此,通过锻造出成品阶段增大位错密度、通过固溶热处理提高冷却速度,可以成为提高华龙一号主管道强度的有效措施[13]。

4 结论

(1)华龙一号主管道用X2CrNiMo18.12(控氮)奥氏体不锈钢的凝固模式为铁素体-奥氏体FA模式,电极坯和电渣锭中存在不同形态的δ铁素体,这些不同形态的δ铁素体在锻造第一火次长时加热和保温时回溶到奥氏体基体,成为全奥氏体组织,在随后的锻造、固溶热处理过程中一直保持全奥氏体组织。

(2)X2CrNiMo18.12(控氮)奥氏体不锈钢主要合金元素的范围较窄,华龙一号主管道管坯超长且结构复杂,应重点利用N元素固溶强化和位错强化来提高材料强度。