残余应力对焊接结构疲劳性能的影响

田蟠寅,张云婷,夏建新,李鑫,丁遵永 (中建二局第一建筑工程有限公司,北京 100000)

1 引言

焊接过程中,钢材往往因加热不均和冷却不均而产生残余应力,而残余应力对焊接节点强度有很大影响。因此,众多学者开展了残余应力对焊接节点疲劳寿命影响的研究。

殷志欢等[1]利用ANSYS软件建立大桥索梁锚固区有限元模型,模拟焊接温度场、高温锤击作用下锚固区焊接节点残余应力分布,以及基于英国设计规范和欧洲设计规范对焊接节点疲劳寿命进行预测。试验结果表明,不同设计规范下的节点疲劳寿命不同,采用英国设计规范的焊接节点疲劳寿命预测结果更保守。顾颖等[2]利用有限元法计算残余应力,考虑残余应力分布情况,研究焊接残余应力对节点裂纹扩展的影响。试验证明残余应力会降低焊接节点疲劳寿命,通过在材料表面施加预压应力的措施可减少残余应力的产生,以此达到提高材料疲劳寿命的目的。郭妍宁等[3]利用ANSYS 软件建立多焊缝壁板有限元模型,计算分析焊缝残余应力,试验结果表明残余应力对壁板稳定性影响较大,壁板屈曲荷载显著降低。马家智等[4]利用有限元软件模拟钢结构焊接过程,计算分析焊缝残余应力及分布情况,对比分析考虑残余应力和不考虑残余应力下的模型滞回曲线。试验表明,残余应力减少了钢材塑性性能,其滞回曲线面积较小,建议采用锤击法的焊接工艺,以减少焊缝中的残余应力。马廷霞等[5]利用ABAQUS 有限元软件和扩展有限元法,计算分析焊缝残余应力对含焊缝管道疲劳寿命的影响。试验结果表明,残余应力会明显降低管道的疲劳寿命。赵东升等[6]利用有限元软件模拟Invar钢的焊接行为,采用S-N 曲线法计算分析焊接残余应力对焊缝疲劳寿命的影响。试验表明,残余应力使焊缝疲劳寿命降低了10%。

本文通过有限元软件建立T 型节点焊缝模型,对焊缝焊接残余应力的产生和分布情况进行分析,并进一步考虑残余应力及温度场对节点疲劳寿命的影响。

2 工程概况

龙岗区园山街道新坡塘片区及新园路石化塑胶城城市更新单元一03 地块,总承包工程设计为1 栋,1 栋一单元、二单元为42 层超高层建筑,高136.1m,1栋三单元为43层超高层建筑,高139m,裙房商业建筑4 层,地下共2 层,为地下汽车库以及配套设备房等。3 栋超高层住宅结构体系为部分框支抗震墙结构,商业为框架结构,结构安全等级为二级,地基基础设计等级为甲级,抗浮工程设计等级为甲级。项目东临安塘路(规划次干道),北临水石路(规划支路),西侧为水新路(规划支路),南侧为永勤路(规划次干道)。项目周边以工业区和民宅为主,周边城市更新项目主要为188 工业区城市更新单元与保安村片区城市更新单元,改造方向以商业、办公、居住等功能为主。本文以工程中所使用的T 型焊接为研究对象,开展T 型焊接节点的残余应力分析。

3 数值模型建立

3.1 焊接数值模型

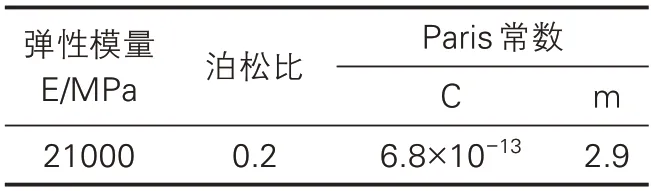

利用有限元软件建立T 型节点焊接模型,如图1 所示,钢板连接处采用全熔透方式焊接,模型基本参数如表1所示。

表1 模型参数

图1 焊接模型示意图

在模型中采用热力耦合算法模拟焊接行为,假设钢板和裂缝物理、力学参数相同,主要参数如图2、图3 所示。可以看出材料热物理参数和弹性模量受温度影响较大,材料泊松比、线膨胀系数等热力学性能参数较为稳定。

图2 物理参数图

3.2 焊后热处理数值模型

将上述焊接残余应力计算结果作为初始条件,开展焊接后处理有限元分析。焊接后将其冷却到室内温度,把焊接节点以20℃/min 匀速加热到600℃,再恒温保持0.5h,随后冷却,图4 给出了热处理曲线。主要从两个方面进行应力释放,一是模拟过程所用材料参数随温度而变化的,因而在焊后处理中材料强度随温度提升而缓慢减小;二是在热处理过程中,考虑了由材料蠕变造成的塑性变形易引起应力松弛。

图4 热处理曲线

3.3 疲劳数值模型

T 型节点疲劳数值模型与焊接数值模型几何尺寸一样,如图1 所示。当节点中空隙较大时,空隙的长宽比对疲劳寿命影响有限,因而将初始裂纹模拟为半圆形表面缺陷,半圆形的半径为1mm。一般腹板周边两条焊缝只有一条会产生裂纹并发展,另外一条焊缝仍旧完整,故建模时,半圆形初始裂纹只设置在其中一条焊缝上。为提升计算速度,仅对焊接接头局部网格进行加密,焊趾周边网格大小为1mm,其余部分网格大小为2mm、4mm,模型共112150 个单元。焊接钢有两个Paris 常数m 和C,分别取值2.9和6.78×10-13MPa·m1/2,同时裂缝发展过程中超强匹配接头的影响。材料其他参数如表1 所示。施加频率3Hz 循环荷载于T 型节点腹板上,循环荷载幅值为35kN,应力比为-1。模型两侧边界条件为固定约束。

4 残余应力和疲劳寿命分析

4.1 残余应力分析

4.1.1 焊接应力场分析

钢板焊接过程中,由于加热不均和钢板冷却不均导致局部形变,进而产生残余应力。图5 为焊缝残余应力分布情况。焊缝残余应力延长度方向逐渐减小,焊缝起始位置最大残余应力为286.4MPa,焊缝中间区域残余应力逐渐减小,中间区域最大残余应力值为48.5MPa。焊缝残余应力分布存在较大差异,这主要是因为在焊接过程中,材料散热不均、散热条件存在差异。数值计算结果显示,对于横向焊接残余应力,其起始部位和终止部位的残余应力均为压应力,压应力峰值达到131MPa。焊接中间部位残余应力为拉应力,拉应力峰值达到141MPa。残余应力在左侧焊接部位的分布范围略大于右侧焊接部位,这是因为,即使两侧焊接条件一样,但焊接从右侧部位开始,两侧的散热条件和约束条件不一致,因而造成两侧残余应力分布范围存在差异。对于纵向焊接残余应力,其起始部位和终止部位的残余应力均为压应力,压应力峰值达到92.2MPa。同样,焊接中间部位残余应力为拉应力,拉应力峰值达到293.1MPa。

图5 纵向残余应力

4.1.2 焊后热处理分析

对比热处理前后焊缝两个方向的残余应力可知,残余应力分布规律基本一致。拉伸残余应力在热处理后显著降低,但热处理对压缩残余应力影响较小,这表明焊后热处理能较好地控制焊接引起的拉伸残余应力。热处理后横向残余应力最大值从141MPa减小至59.2MPa,减小了约58%;热处理后纵向残余应力最大值从293.1MPa 减小至98.6MPa,减小了约67%。

4.2 疲劳寿命分析

4.2.1 不考虑残余应力的疲劳寿命分析

当裂纹扩展长度达到钢板厚度的1/2 时(16/2=8mm),认为裂缝强度失效。图6 对比分析焊缝疲劳试验结果与有限元模拟结果。由图6 可知,两次试验失效循环次数平均为13813 次,有限元模拟裂缝失效循环次数为14009 次,有限元模拟结果与实际试验结果存在略微差异,但整体上规律一致,表明采用有限元模型模拟验证焊缝受力分析具有可靠性及参考价值。模拟结果与试验结果出现差异的主要原因是通过设定参数建立的焊接节点模型均一化高,实际中钢材性能与模型中较理想化的材料存在一定差异,并且在数值模拟中忽略掉实际焊接作业中人为因素,这些因素会对结构疲劳性能产生影响。

图6 试验和有限元模拟下的裂缝扩展长度对比结果

4.2.2 考虑温度场的疲劳寿命分析

图7 为循环荷载下,不同残余应力条件的T 型节点焊缝扩展长度结果。由图7 可知,考虑残余应力的焊缝强度失效循环次数为14009 次,不考虑残余应力下的焊缝强度失效循环次数为13056次,经过热处理消除残余应力的焊缝在经13411次循环荷载后强度失效。裂缝裂纹长度前期扩展较慢,随着循环次数的增加,裂缝长度扩展速率逐渐增大,直至节点达到疲劳寿命。图中结果表明,减小材料残余应力可提高材料的疲劳寿命。

图7 不同处理条件下的裂缝扩展长度

由图7 可知,不考虑残余应力的焊接节点疲劳寿命相较于考虑残余应力的焊接节点强度提高了6.8%。对比不考虑残余应力下的焊接节点疲劳寿命和热处理消除残余应力的焊接节点疲劳寿命(实为温度场对节点疲劳寿命的影响),试验数据表明,热处理对焊缝节点疲劳强度寿命影响较小,两者裂纹扩展长度发展规律较为一致。

5 结论

本文通过有限元软件建立T 型节点焊缝模型,对焊缝焊接残余应力的产生和分布情况进行分析,并进一步考虑残余应力及温度场对节点疲劳寿命的影响,主要得出以下结论。

①焊缝残余应力分布存在较大差异。焊缝残余应力延长度方向逐渐减小,焊缝起始位置最大残余应力为286.4MPa,焊缝中间区域残余应力逐渐减小,中间区域最大残余应力值为48.5MPa。

②不考虑残余应力的有限元焊接节点模型疲劳寿命分析结果与现场试验结果较为一致,节点强度失效循环次数分别为14009、13813次。

③减小材料残余应力可提高材料的疲劳寿命。考虑残余应力的节点强度失效循环次数为14009 次;不考虑残余应力下的焊接节点强度失效循环次数为13056 次;经过热处理消除残余应力的焊接节点强度失效循环次数为13411次。此外,热处理对焊缝节点疲劳寿命影响较小,不考虑残余应力和热处理消除残余应力的焊接节点裂纹发展长度规律基本一致。