并条机并合数与棉纱和织物质量的关系

熊 伟,宋均燕,王秋霖

(1.海南沃普农业科技发展有限公司,海南 三亚 572019;2.新疆大学 纺织与服装学院, 乌鲁木齐 830017;3.湖南空港实业股份有限公司,长沙 410141)

染色不匀、横条疵点在并条工序形成的概率很大,这不仅与纺纱设备自调匀整系统有关,而且与并条工序的并合道数、并合根数相关[1-2]。在确保设备状态良好的情况下,优选并条机并合道数和并合根数,可有效保证半制品、棉纱和织物质量,也是消除棉纱隐性纱疵、针织染色纱疵最为简单的方法。

1 并合道数、并合根数与棉条质量的关系

1.1 概述

随着纺纱技术发展,缩短纺纱工艺流程和提高自动化程度已成为发展主流,纺纱工艺流程缩短在清花工序、并条工序中较为普遍。因棉花90%以上采用机器采摘,故棉花的疵点种类、疵点数量、含杂率和短绒率较手摘棉有所增加,但纺纱设备和纺纱器材的进步、在线控制技术的发展和成熟,使前纺工序半制品、棉纱成品主要疵点数量得到有效控制。

在原料相同的情况下,采用相同纺纱设备、相同纺纱器材厂家不同型号产品生产的半制品,其质量与21世纪初的产品质量相比,并条棉条条干CV值下降0.43个百分点,而棉纱条干CV值下降1.23个百分点,-40%细节下降22.7%,+35%粗节下降31.3%,+140%棉结下降29.2%,重不匀率下降0.81个百分点,质量偏差下降0.71个百分点,棉纱质量得到明显改善。这说明纺纱技术的进步和纺纱质量的提升,是纺纱设备、纺纱器材、纺纱控制系统进步的结果,因此现代纺纱厂棉纱质量投诉很少会发生在条干CV值、粗节等明显疵点上,而是需要重点关注的面料细小疵点,如死棉、白星、异性纤维、染色不匀、横条等疵点,其中染色不匀和横条疵点与纺纱厂的并合道数、并合根数息息相关[3]。

1.2 并合道数、并合根数与普梳棉条质量的关系

在梳棉机、并条机具有自调匀整系统的纺纱厂,生产普梳棉纱采用2道并条工艺。其中,一道并条使用不带自调匀整系统的并条机,采用6根或8根棉条并合;二道并条使用带有自调匀整系统的并条机,多数采用6根头道棉条并合,少数采用8根头道棉条并合。生产实践证明,普梳棉纱并条采用2道并合,头道并合根数和二道并合根数均采用8根的并合效果较好。

由于普梳棉纱梳棉条纤维抱合力强,纤维的伸直度和分散度相对较差,增加头道并条、二道并条的并合根数,加大并条工序的牵伸倍数,可改善纤维的伸直平行度,减少弯钩纤维数量和浮游纤维数量,达到减少并条棉条疵点和改善并条棉条均匀度的目的。无论是生产细号棉纱还是粗号纯棉普梳纱,2道均采用8根棉条并合,纺纱效果最理想,与并条机是否带有自调匀整系统关系不密切。在带有自调匀整系统的并条机上生产普梳纯棉纱,应杜绝采用1道并条的纺纱工艺,否则后道工序会受弯钩纤维和伸直度的影响,而使各类疵点数量大幅增加。普梳棉条质量与并合道数、并合根数的关系见表1。

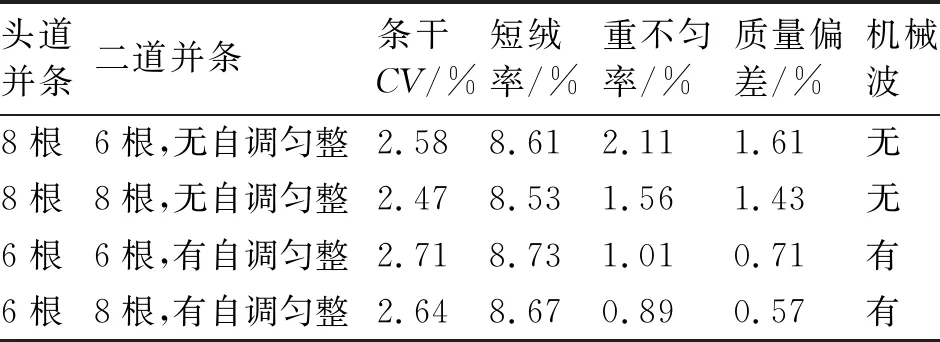

表1 普梳棉条质量与并合道数、并合根数的关系

由表1可知,普梳棉纱并条采用2道并合,带有自调匀整系统的并条机生产的棉条重不匀率、质量偏差控制效果较好,但是条干CV值相对较差,而且出现机械波和牵伸波,产生这一结果的原因与自调匀整系统匀整点的不停变化有关。

1.3 并合道数、并合根数与精梳棉条质量的关系

纯棉精梳纱与纯棉普梳纱最主要的区别在于纯棉精梳纱增加了精梳准备工序、预并工序、条并卷工序和精梳工序。纤维经精梳工序清除了棉层中的部分短绒、危害性纤维、弯钩纤维、杂质和疵点,且精梳条具有较好的纤维伸直度和分散度,浮游纤维得到有效控制[4]。但精梳条增加并合道数会导致纤维之间的抱合力下降,易出现毛边、乱边、破边,造成后工序纺纱产生细节、粗节和棉结等疵点。

为防止精梳条并合后出现过熟现象,纺纱厂通常会在并条工序出条时,减小喇叭口来控制精梳条的游离性、增加纤维之间的凝聚力,对纤维束质量进行控制。在无自调匀整系统并条机的纺纱厂,多数情况下头并、二并均采用6根并合进行精梳棉纱生产,既能控制棉纱重不匀率和质量偏差,又能保证并条后精梳条条干CV值持续稳定;而在并条机有自调匀整系统的情况下,纺纱厂大多数采用6根精梳条一次并合进行精梳棉纱生产,也有少数采用8根精梳条一次并合。

精梳工序受生产环境温、湿度影响,经常会出现“三缠”问题严重、机台之间落棉差异相对较大的问题,导致机台之间棉条质量差异超过2.5%;精梳机台本身与并条喂给精梳棉条生产机台数量不匹配、前工序混配棉质量变化,均会导致纤维长度整齐度、短绒率发生明显变化,甚至会出现精梳条质量偏差超过5%的问题。采用1道带有自调匀整的并条机生产精梳条,自调匀整系统在线控制数据大幅波动,造成并条后精梳条内部短片段不匀数量明显增加,对后工序纺纱、织造质量产生不利影响。

对于精梳棉纱生产,并条工序在精梳机状态、前工序状态稳定的情况下,尤其是混配棉绝对稳定时,采用自调匀整并条机1道并合生产精梳棉纱是较好的纺纱工艺选择。为防止生产中出现不稳定因素,无论并条机是否有自调匀整系统,采用2道并合、并合根数为8根×6根或6根×6根,均有可能产生少量偶发性纱疵和常发性纱疵(在自动络筒工序一般可通过电子清纱器清除),但可以防止棉纱隐性纱疵大量出现,避免后工序针织物染色质量问题。总而言之,纺纱厂需根据生产实际确定并条工艺。并合道数、并合根数与精梳棉条质量的关系见表2。

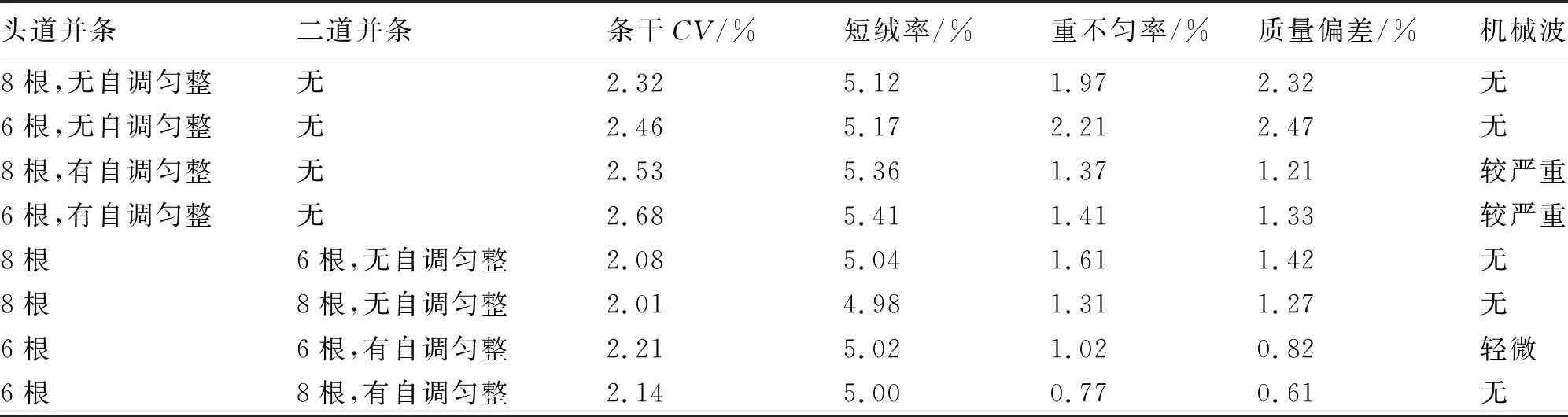

表2 并合道数、并合根数与精梳棉条质量的关系

由表2可知,采用1道并条,无论是否有自调匀整系统,精梳条8根并合的棉条条干CV值、短绒率、质量偏差比2道并条棉条均较差,原因是喂给精梳条质量差异较大;对于1道并条和2道并条,只要并条机带有自调匀整系统,并条棉条便会出现机械波、牵伸波,原因是匀整点变化导致前罗拉运行不稳定。

2 并合道数、并合根数与棉纱质量的关系

2.1并条机并合道数、并合根数与并条棉条条干CV值、重不匀率、质量偏差、短绒率、5%纤维长度、2.5%纤维长度、棉结、带纤维籽屑息息相关。

1.企业价值的评估是企业领导层做出相关决定以及处理方案的最原始的依据。如企业并购、重组、合资、合作、股权交易等决策。

2.2当并合道数和并合根数相对较多时,并条棉条条干CV值降低0.1个百分点~1.0个百分点,重不匀率降低0.1个百分点~0.6个百分点,质量偏差降低0.1个百分点~0.8个百分点,短绒率降低0.1个百分点~0.5个百分点,5%纤维长度增加0.3 mm~0.8 mm,2.5%纤维长度增加0.5 mm~1.2 mm,棉结增加0~6个/g,带纤维籽屑降低0~5个/g。

2.3当并条机带有自调匀整系统时,并条棉条长片段不匀下降5%~23%,而短片段不匀很难通过测试仪器进行验证,但从后工序细小纱疵和面料染色不匀发现,并条棉条短片段不匀增加5%~33%,并条棉条重不匀率降低幅度较大,一般为0.3个百分点~1.5个百分点,而棉条质量偏差控制在1.2%以内,降低幅度为0.5个百分点~1.7个百分点。因并条机带有自调匀整系统,多数纺纱厂的并条道数、并条根数、并条工序总牵伸倍数均会降低,故并条棉条短绒率降低幅度较小,一般为0.1个百分点~0.25个百分点,5%纤维长度增加0.1个百分点~0.5个百分点,2.5%纤维长度增加0.3%~0.8%,并条棉条棉结增加数量减少,多为0~3个/g,带纤维籽屑降低,一般为0~2个/g。

由此可见,并条机是否带有自调匀整系统,以及纺纱厂对并条工艺流程的设置和牵伸倍数的控制,决定了并条棉条及棉纱的质量,同时影响对后工序棉纱成纱中隐性细小纱疵数量的控制。

2.4并条工序并合道数、并合根数最终影响棉纱条干CV值、细节、粗节和棉结,更多影响100 km纱疵中A0,A1,A2,B0,B1,B2,C0,C1,C2,D0,D1,H0,H1细小纱疵;-40%细节、+35%粗节、+140%棉结和100 km纱疵中A0,B0,C0,H0疵点的变化相对较为突出,这些纺纱厂未能足够重视的质量控制指标,会在后工序织物上产生较为明显的危害性疵点。在喂给棉条重不匀率、质量偏差较大时,带有自调匀整系统并条机生产的棉纱,使用条干仪测试的-40%细节、+35%粗节、+140%棉结和100 km纱疵中A0,B0,C0,H0疵点变化非常突出,二区数量增加严重;带有自调匀整系统并条机对喂给棉条的并合虽降低了并条后棉条的重不匀率、质量偏差,但匀整点的不断变化会使并条棉条产生牵伸波、机械波,且波峰不断变化形成各种成纱不匀,导致后工序出现大量隐性纱疵,尤其是-40%细节、+35%粗节、+140%棉结和A0,B0,C0,H0常发和数量陡增(多数出现在使用自调匀整系统并条机进行1道并条6根并合或少于6根并合的工艺中)。

根据并条机喂给梳棉条、精梳条的质量偏差、重不匀率数据变化,决定并条机并合道数、并合根数,是控制棉纱-40%细节、+35%粗节、+140%棉结和A0,B0,C0,H0疵点的关键;根据纺纱厂并条前工序棉条质量,配置并条机并合道数、并合根数、总牵伸倍数、后区牵伸倍数等,是减少和稳定后工序成品棉纱疵点数量的重点。以纺CJ 14.6 tex纱为例,并合道数、并合根数与棉纱质量的关系见表3。

由表3可知,采用1道6根或8根并条工艺的各类疵点远高于采用2道并条的疵点,且细小纱疵更为突出;带有自调匀整系统的1道并条棉纱和2道末并带有自调匀整系统的棉纱疵点均高于无自调匀整系统的并条棉纱疵点。因此,无论是普梳棉纱还是精梳棉纱以2道并条为宜,同时在并条机带有自调匀整系统的情况下,要防止梳棉条、精梳条的质量波动,有利于控制棉纱疵点。

3 并合道数、并合根数与织物质量的关系

3.1纺纱过程中,并条机并合道数、并合根数,与经常研究和分析的棉纱疵点、织物疵点似乎关系不大,也不会影响对织物疵点的控制;尤其是当自调匀整并条机大量用于精梳棉纱纺纱时,1道并条6根并合工艺成为纺纱厂惯用的并条纺纱工艺,其最大的优点是并条棉条不会因为并合道数过多而出现乱条、破条、毛条、毛边等问题以及造成后工序棉纱毛羽、细节、粗节的增加等。

3.3在纺纱厂实际生产中调查发现:① 减少离散控制试验后,自调匀整系统控制范围的稳定性越来越差,波动范围越来越大;② 随着并条机自调匀整系统使用时间增加,控制喂给梳棉条、精梳条波动进一步下降,当自调匀整系统使用超过2 a后,喂给梳棉条、精梳条的质量偏差超过5%时,会使并条棉条出现较大的质量偏差和重不匀率;③ 若混配棉的纤维长度、线密度发生变化,自调匀整系统匀整点会不断发生变化,也会导致并条棉条在纺纱后工序出现较多的短片段不匀;④ 纺纱车间温湿度不因外界环境变化,但早中夜班变化使棉条回潮率出现较大波动,会导致自调匀整系统匀整点不稳定波动,以及短时间或长时间出现的棉纱各类短片段、长片段不匀;⑤ 并条工序自调匀整点的大范围波动和不停变化,造成较多牵伸波和机械波的波峰波谷,导致后工序棉纱出现各类不匀疵点和隐性细节、粗节疵点。

在在线控制和离散控制测试的疵点中,棉纱条干CV值、细节、粗节测试数据未出现波动,但织物却出现染色不匀、横条疵点等,所以由经验获得的自调匀整并条机1道并条、6根并合的工艺,会对棉纱质量和织物质量产生不良影响。

3.4应正确认识并条机自调匀整系统具有的优点和系统变化带来的危害。无论并条机是否带有自调匀整系统,使用2道并条6根并合或8根并合工艺,均能确保最终织物质量稳定,并条棉条发毛、毛边、挂花、破边等问题可以通过其他方式进行控制和解决。制定纺纱工艺流程除考虑纺纱工艺、设备状态外,也应了解和分析自调匀整系统对织物产生的危害,避免带有自调匀整系统的并条机在生产过程中匀整点出现大波动,保持匀整点长期稳定在绝对可控范围内,是并条工序稳定织物质量的关键[5]。并合道数、并合根数与织物疵点的关系见表4。

表4 并合道数、并合根数与织物疵点的关系

由表4可知,采用1道并条6根或8根并合工艺,无论并条机有无自调匀整系统,织物均会出现较为严重的染色不匀;无自调匀整系统并条机采用1道并条工艺所纺棉纱生产的织物,无论是6根并合还是8根并合,均会出现严重的细节、粗节、染色不匀、横条疵点;使用自调匀整并条机,经过2道并条工艺,末并无论是6根并合还是8根并合,所纺棉纱生产的织物均会出现轻微染色不匀,也伴有少量横条出现;而在无自调匀整系统情况下,采用2道并条工艺,末并无论是6根并合还是8根并合,织物均无染色不匀和横条疵点。

4 结语

纺纱设备的自动化、智能化、数字化,以及纺纱设备和纺纱器材的高精度化,推动了纺纱在线控制技术的发展。梳棉工序、并条工序的自调匀整系统和细纱工序的断头控制系统、自动络筒工序的电子清纱系统和棉纱疵点检测系统的运用,促进了纺纱系统、纺纱流程的发展变化,为后工序棉纱疵点的控制提供了指导;并条工序喂给梳棉条、精梳条根数以及并合道数变化的在线控制系统,为纺纱流程控制、工艺配置控制、试验要求控制提供了可视化基础;但是纺纱原料和混配棉的不确定性,纺纱设备及纺纱器材使用过程中的变化性、损伤损坏性、维护维修不一致性,梳棉条、精梳条重不匀率、质量偏差的波动性,车间温、湿度环境的不稳定性,均会给并条工艺、并条道数、并条根数带来影响。并条道数和并合根数越少,对纺纱半制品、棉纱成品、织物造成的危害就越多,而这些半制品疵点、棉纱疵点都隐藏在棉层、棉絮、棉条中,造成某些组织结构的织物出现危害性疵点。对于并条工序来说,无论并条机有无自调匀整系统,为保证并条棉条不过熟或不出现蓬松、零乱、严重毛条、毛边的情况,应尽可能采用较多的并合道数、并合根数,这是稳定后工序棉纱质量、织物质量的根本,也是消除并条工序产生隐性纱疵、控制牵伸波和机械波的关键。