OptiStruct在商用车驾驶室白车身焊点优化中的应用

毛洪海,杨延功,张钦超

OptiStruct在商用车驾驶室白车身焊点优化中的应用

毛洪海,杨延功,张钦超

(潍柴动力股份有限公司上海分公司,上海 200122)

文章通过优化驾驶室白车身焊点分布,以达到满足驾驶室白车身结构性能的基础上减少焊点数量的目的,建立有限元分析模型。利用OptiStruct模块对某驾驶室白车身焊点进行拓扑优化,得到焊点对结构性能贡献量分布情况,并依此调整焊点布置。通过对比优化前后的结构性能表明,驾驶室白车身焊点优化前后模态、刚度前后变化率比较小,运用Optistruct建立的驾驶室白车身焊点优化模型和分析方法是合理有效的,从而达到降低成本的目的。

商用车驾驶室;白车身;焊点;拓扑优化;OptiStruct

商用车驾驶室作为非承载式车身,其结构性能的考察指标主要有白车身刚度和模态。白车身的结构性能不仅影响着振动噪声、整车耐撞及疲劳耐久等性能,同时对乘员的乘坐舒适性、车辆操控性等驾驶体验有重要的影响[1]。通常,驾驶室由薄壁结构的钣金件组成,并采用点焊连接。驾驶室焊点对驾驶室结构强度、刚度、汽车整车噪声、振动与声振粗糙度(Noise, Vibration, Harshness, NVH)性能及汽车的被动安全性均有很大的影响[2],焊点数量和布置不仅影响驾驶室车身的力学性能,还影响焊接能耗、时间等生产成本。同时,传统焊点布置方案采用通用焊接规范制定,可能在部分区域存在冗余焊点[3]。对于冗余的焊点,有时会导致局部区域结构翘曲变形,反而影响焊点和结构的力学性能。因此,在保持或者满足整车性能的基础上,优化焊点位置、减少焊点数量对降低焊装成本、提高生产效率、防止过设计以及在VA/VE车型的开发中有重要的意义。本文主要研究驾驶室白车身焊点对其结构整体性能的影响,得到各个焊点的贡献量,通过调整焊点分布,以达到满足驾驶室白车身结构性能的基础上减少焊点数量的目的。

1 优化模型的建立

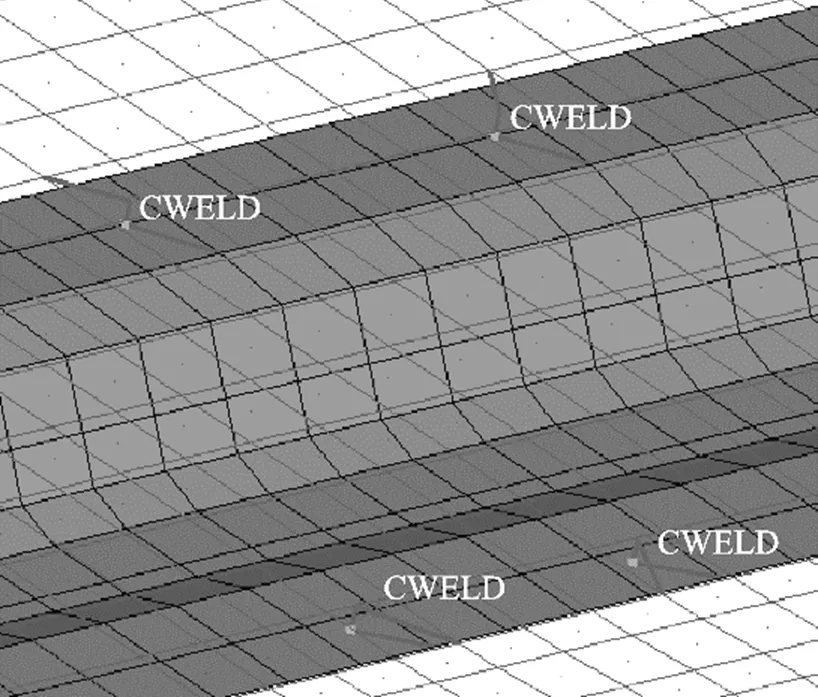

驾驶室白车身主要分为前围、后围、侧围、地板和顶盖等,其均为薄壁钣金件,各钣金件之间通过点焊连接。将钣金件采用四边形和少量三角形壳单元划分网格,各钣金件间采用CWELD焊接单元来模拟焊点。两层、三层和四层点焊分别由1个、2个和3个CWELD单元和1个CONNECTOR组成,CWELD焊点单元结构如图1所示。钣金件的螺栓连接采用RBE2模拟。以某商用车驾驶室白车身为例,划分网格、建立焊接后模型如图2 所示,其中壳单元共有448 111个,点焊的CONNECTOR共有3 121个,即焊点包括二层焊有2 450个、三层焊有671个、四层焊有12个和CWELD单元3 804个。

图1 CWELD焊点单元结构

图2 组装后驾驶室白车身模型

2 焊点拓扑优化

在OptiStruct拓扑优化变密度法中,假设焊点材料的弹性模量由密度决定,每个焊点单元密度为一个设计变量。若焊点单元相对密度接近0时,该焊点材料的弹性模量接近0,表示该焊点单元对考察的优化工况贡献量可忽略不计,代表可以删除的焊点;若相对密度越接近1时,表示该焊点单元的贡献量越大,该焊点单元需要优先保留;若相对密度处于中间值,而实际中并不存在“软焊点”对应的材料,考虑将它们的相对密度都保留为1,这样焊点单元的相对密度只有1和0。该优化问题的数学模型如下[4-5]:

最小化:

ƒ()=min() (1)

约束条件:

g()≤0=1,…,(2)

h()=0=1,…,h(3)

式中,=1,2,…, x为设计变量;ƒ()为目标函数;()为不等式约束函数;()为等式约束函数;上角标L指Lower Limit,即下限;上角标U指Uper Limit,即上限。

1.优化空间

为了找到设计冗余或对结构性能影响较小的焊点,应最大化地包含设计空间中所有可更改的焊点。本文选取驾驶室白车身所有焊点定义为设计空间。

2.优化工况

驾驶室车身为非承载式结构,其静态线性结构性能主要由刚度和模态来衡量。本文优化过程中,将采用自由模态、弯曲刚度和前、后扭转刚度指标来考察白车身的性能。

3.优化约束

优化约束是在优化过程中必须满足的条件。为了保持驾驶室白车身的性能,需要约束白车身的一阶扭转模态、弯曲刚度、前扭转刚度和后扭转刚度不低于优化前。本文中弯曲、扭转刚度均以加载点的位移为约束条件,即约束加载点的位移绝对值小于优化前的位移绝对值。

4.优化目标

拓扑优化结果是得到焊点单元的密度分布,优化目的是减少焊点的数量,因而定义所有焊点的体积最小为优化目标。

3 优化结果处理

采用OptiStruct进行拓扑优化,经过若干步迭代并收敛后,得到焊点优化的结果。根据最后一步的优化迭代结果,查看其优化的响应,均满足设定的优化约束。使用HyperView查看焊点CWELD单元的密度,不同密度的CWELD单元,代表其焊点的空间分布,CWELD单元密度分布如表1所示。

表1 优化后CWELD单元密度分布

项目参数 单元密度0~0.10.1~0.90.9~1.0 CWELD单元数4501 5311 823 所占百分比/%11.840.248.0

CWELD单元的密度表示该焊点的敏感程度,即灵敏度。CWELD单元的密度越高,则说明该焊点对所考察的工况越敏感;反之,密度越低,则该焊点所起的作用越小。

考虑到一个三层焊有2个CWELD单元,四层焊有3个CWELD单元,可能分布在不同的单元密度组中,因不存在中间密度的单元和不考虑虚焊,故将焊点的CWELD单元仅分布在密度为0~0.1区间的焊点,认为是可以优化的焊点,优化后焊点密度分布如表2所示,密度小于0.1焊点分布如图3所示。同时,优化过程仅考虑了驾驶室白车身的整体模态、刚度,而未关注关键区域的局部刚度、接头刚度和焊接工艺等,不可优化的接头焊点如图4所示,不满足焊接工艺的焊点如图5所示。因此,将焊点密度在0~0.1区间的焊点,剔除对局部性能影响较大的焊点以及考虑焊点区域的焊点间距(最小为20 mm)的疏密布置,最终剩下约82个可去焊点,并微调焊点位置,可优化的焊点分布如图6所示。

表2 优化后焊点密度分布

项目参数 单元密度0~0.10.1~0.90.9~1.0 焊点层数2323~423 焊点个数327171 0863321 037310 所占百分比11%45.8%43.2%

图3 密度小于0.1焊点分布

图4 接头焊点(不可优化)

图6 可优化的焊点分布

4 优化验证

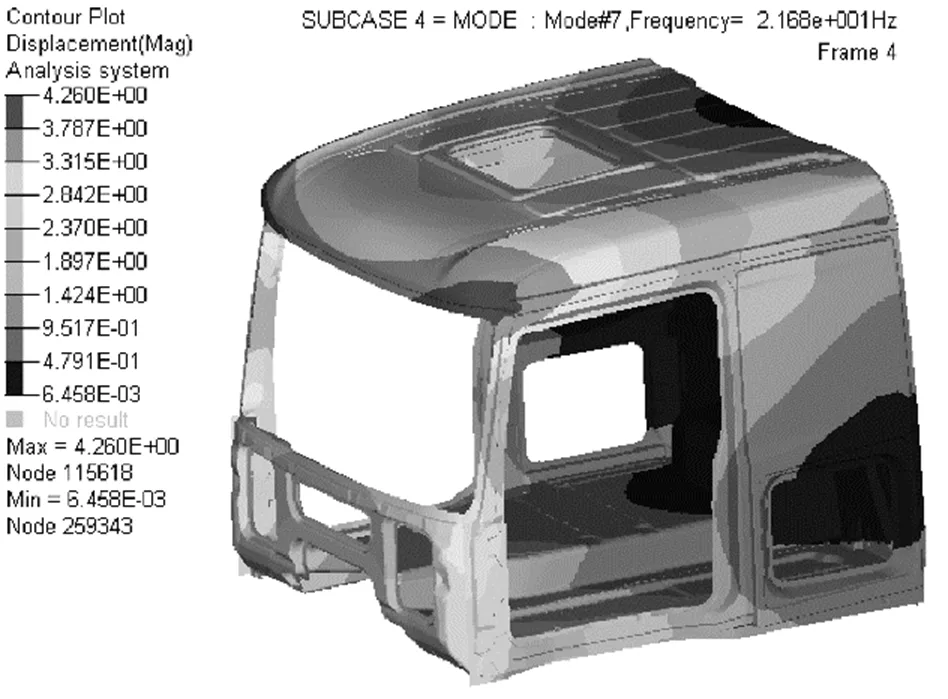

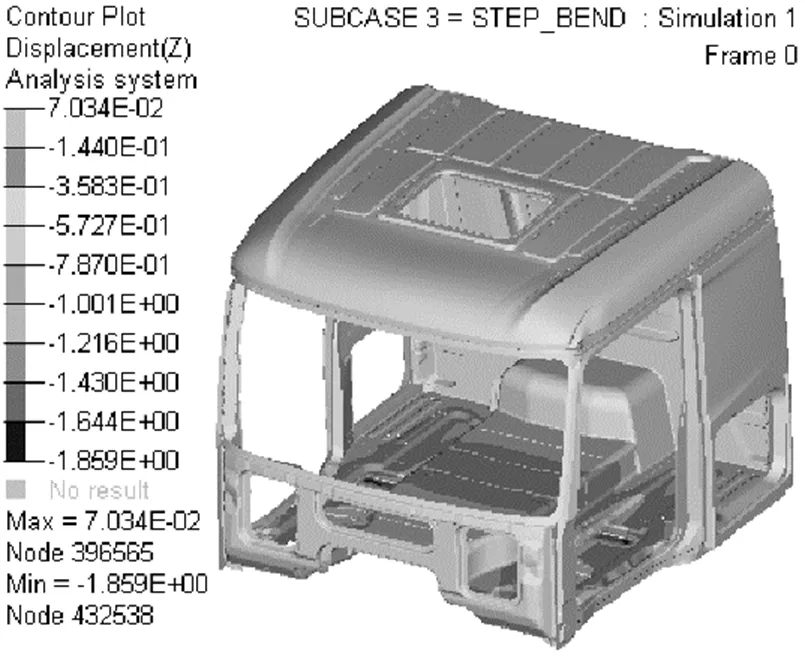

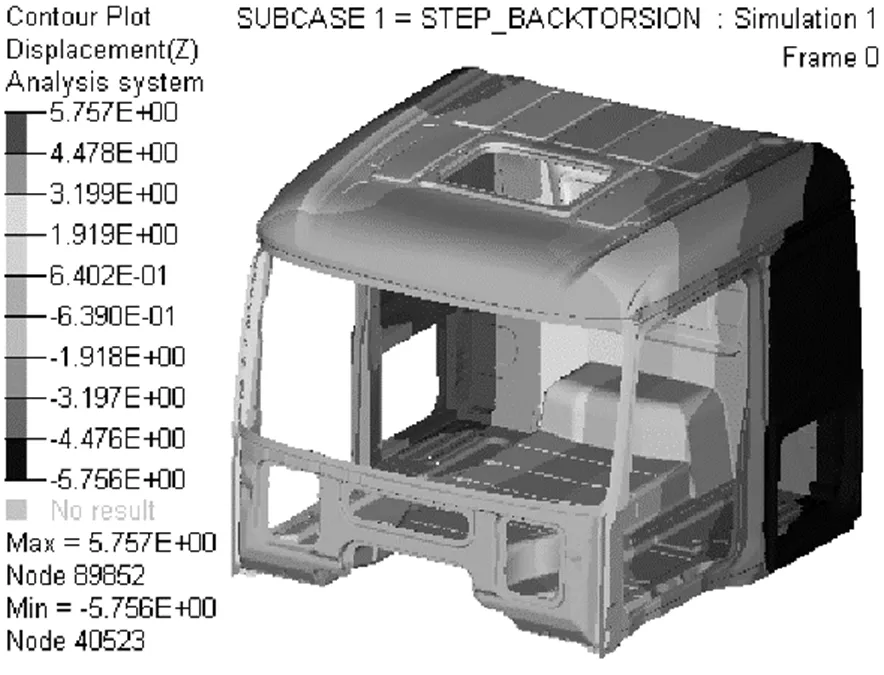

驾驶室白车身焊点优化前后模态、刚度对比如表3、表4所示,可以看出,在焊点减少后,其各项性能指标都未出现明显差异,满足设定的目标。减少焊点区域的局部刚度、接头刚度无明显变化,模态位移云图如图7、图8所示,弯曲、扭转刚度的位移云图如图9-图14所示。

表3 驾驶室白车身焊点优化前后模态对比

阶数优化前/Hz优化后/Hz差异率振型 1#21.6821.680%一阶扭转 2#28.4929.430%顶盖局部振动 3#33.2433.190%后围局部振动 4#37.6837.640%中通道局部振动 5#39.3039.270%中通道、侧围局部振动

表4 驾驶室白车身焊点优化前后刚度对比

性能指标优化前优化后差异值 弯曲刚度/(N/mm)17 03917 034-5 前扭转刚度/[N•m/(˚)]42 67042 637-33 后扭转刚度/[N•m/(˚)]31 20931 111-98

图7 优化前一阶扭转模态位移云图

图8 优化后一阶扭转模态位移云图

图9 优化前弯曲刚度位移云图

图11 优化前前部扭转刚度位移云图

图12 优化后前部扭转刚度位移云图

图13 优化前后部扭转刚度位移云图

图14 优化后后部扭转刚度位移云图

5 结论

本文应用OptiStruct软件对驾驶室白车身焊点布置进行了拓扑优化,获得了每个焊点对结构性能的贡献量,并从低贡献量的焊点中选择对局部刚度、接头刚度和焊接工艺等影响较小的焊点进行删除。通过验证对比优化前后驾驶室白车身性能考察指标,表明优化后的结构性能基本未受影响,验证了驾驶室白车身焊点优化布置的可行性,达到降低制造成本的目的。

[1] 予长青.重型汽车结构现代设计[M].大连:大连理工大学出版社,1998.

[2] 王桂林.焊点间距对车身构件静强度和疲劳强度的影响研究[D].长春:吉林大学,2007.

[3] 吕毅宁,吕振华.OptiStruct在车身结构焊点布置优化设计中的应用[C]//Altair中国区2008HyperWork8技术大会论文集.上海:Altair工程软件(上海)有限公司,2008:19-24.

[4] 张胜兰,郑冬黎,郝琪,等.基于HyperWorks的结构优化设计技术[M].北京:机械工业出版社,2007.

[5] 李楚琳,张胜兰,冯樱,等.HyperWorks分析应用实例[M].北京:机械工业出版社,2008.

OptiStruct Application on Welding Spot Optimization for the BIW of a Commercial Vehicle Cab

MAO Honghai, YANG Yangong, ZHANG Qinchao

( Shanghai Branch of Weichai Power Company Limited, Shanghai 200122, China )

In this paper, a finite element analysis model is established by optimizing the distribution of welding spots on the cab BIW to meet the structural performance of the cab BIW and reduce the number of welding spots. Using the OptiStruct module, topology optimization is performed on the solder joints of a cab body in white, obtaining the distribution of the contribution of the solder joints to structural performance, and adjusting the solder joint layout accordingly. By comparing the structural performance before and after optimization, it is shown that the modal and stiffness change rates before and after the optimization of the cab BIW solder joints are relatively small. The optimization model and analysis method for the cab BIW solder joints established using Optistruct are reasonable and effective, thereby achieving the goal of reducing costs.

Commercial vehicle cab; BIW; Weld; Topology optimization; OptiStruct

TP391.7

A

1671-7988(2023)19-72-05

10.16638/j.cnki.1671-7988.2023.019.014

毛洪海(1982-),男,硕士,工程师,研究方向为整车疲劳耐久、碰撞和NVH仿真分析,E-mail:maohong hai@weichai.com。