BIM技术在上跨既有高速钢箱梁安装方案中的应用

黄妍彬,杨 涛,辛亚兵,李再德

(湖南建工交通建设有限公司,湖南长沙 410004)

BIM技术通过近几年井喷式发展,在房屋建筑领域展现出强大的应用价值和经济效益,但在交通工程领域缺乏发展动力,究其原因,是从业人员未感受到BIM技术在专业领域的应用价值。为探索BIM技术在公路交通工程中的应用实践点和效益,基于枢纽工程的复杂性,发挥BIM技术的模拟性优势,本文从施工方案比选的角度探索BIM技术在交通工程领域的应用价值,以期为公路行业从业人员提供参考和借鉴。

枢纽互通的施工是整个高速公路施工中的重难点工程之一,跨越既有高速公路的桥梁上部结构施工又是整个枢纽互通施工的关键性工程。项目工程中,E匝道桥中跨达70 m,H匝道桥中跨为60 m,E匝道桥与H匝道桥曲率变化且间距较小,相互影响限制,是影响施工方法选择的控制性因素。项目需要在不断流的情况下进行跨线钢箱梁的施工,采用自行式吊机时起重半径大,从而需要大吨位履带吊,但现场条件无法满足履带吊支腿空间要求,因此本文将E、H两座匝道桥以架桥机安装和顶推安装两种方案进行BIM模拟,通过模型计算出钢梁分块重量,并对安装进行的各阶段进行数据分析。充分揭示两种安装方案的限制情况,为最终方案的确定提供十分有力的参考。

1 工程概况

项目位于湖南省湘潭县,为新建醴娄高速与既有潭衡西高速的交叉工程,分别有3座桥跨越潭衡西高速(图1):1)主线跨线桥,跨径3×46 m,分左右幅,梁宽度为20.75 m,共4个箱室,单箱室尺寸为2.8 m×2.1 m(宽×高),钢梁横向与路线斜交角为77°;2)E匝道二号桥,跨径为(45+70+45)m,不分幅,梁宽度为10.5 m,共两个箱室,单箱室尺寸为2.8 m×2.8 m(宽×高),钢梁横向与路线正交;3)H匝道桥,跨径(37+60+37)m,不分幅,梁宽度为10.5 m,共两个箱室,单箱室尺寸为2.8 m×2.4 m(宽×高),钢梁横向与路线正交。本文模拟的E匝道桥临时墩设计分跨为(30+30+40+30+30)m,H匝道桥临时墩设计分跨为(27+23+34+23+27)m。

图1 钢箱梁整体位置

2 仿真模型建立

按照国家标准《建筑信息模型施工应用标准》(GB/T5 1235—2017)[1]要求,建立精度为LOD350的深化设计模型,并配合施工方案对箱梁进行分块。E、H匝道两座钢箱梁桥所在平面线形均为曲线,伴随横坡的变化,梁体需在平转的同时进行细微的竖转,空间尺寸复杂。

项目采用Bentley软件平台,用道路专业软件OpenRoads Designer建立桥梁中心线,并融合预拱度曲线作为钢箱梁建模的线型。在软件内建立钢箱梁的横断面模板,以此拉伸出钢箱梁的主体面板(顶板、腹板、底板)、纵向通长肋板及正交的横向隔板。用参数控制钢箱梁的横坡变化,并在建立横断面阶段和拉伸阶段分别进行钢箱梁的横向和纵向分块。然后以此模型为基础,在MicroStation内建立隔板的短肋板,再将各部分模型组装到一起。因为增加过焊孔会大大增加模型体量和建模时间,且忽略过焊孔对钢梁重量计算影响很小,所以建模过程已忽略过焊孔。

为快速统计模型工程量,建模过程中从以下思路对模型进行了重组:1)短肋板全部实体转化为网格;2)网格缝合至能查看体积的最大单位;3)按钢板类型分图层:顶板、腹板、底板、翼板、隔板(分各部位);4)按吊装块分图形组。以模型体积为基础,乘以钢材密度7 850 kg/m3,统计出钢梁分块重量(表1)。

表1 钢箱梁分块重量

根据设计数量表统计的钢材总重和梁段长度占比估算出的最大梁重为85 t,与模型计算的最大梁重85.57 t相比,数值几乎等同,这也验证了模型的精确度。因此,以上从模型统计的钢梁分块重量用于施工过程的力学计算可靠。

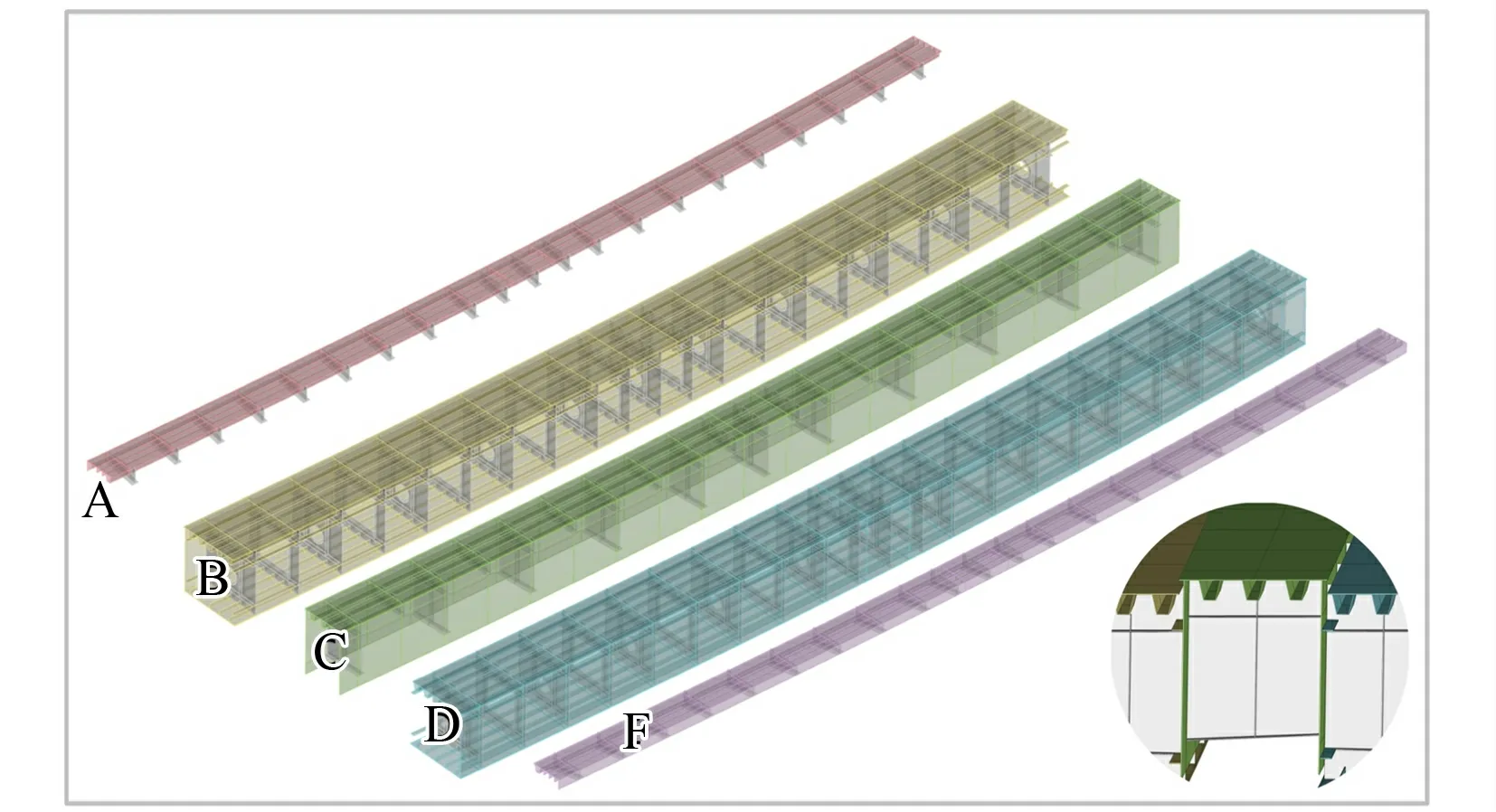

为了更直观地表示钢箱梁的结构组成,模型从以下4个构造对钢箱梁细部进行三维展示,如图2所示。

图2 钢箱梁细部构造

3 两种方案的相同应用点

架桥机吊装和顶推安装都需要在钢箱梁生产厂完成钢箱梁的组焊和运输分块,也需要设置临时支墩减少跨径,其施工总体部署也大致相同。

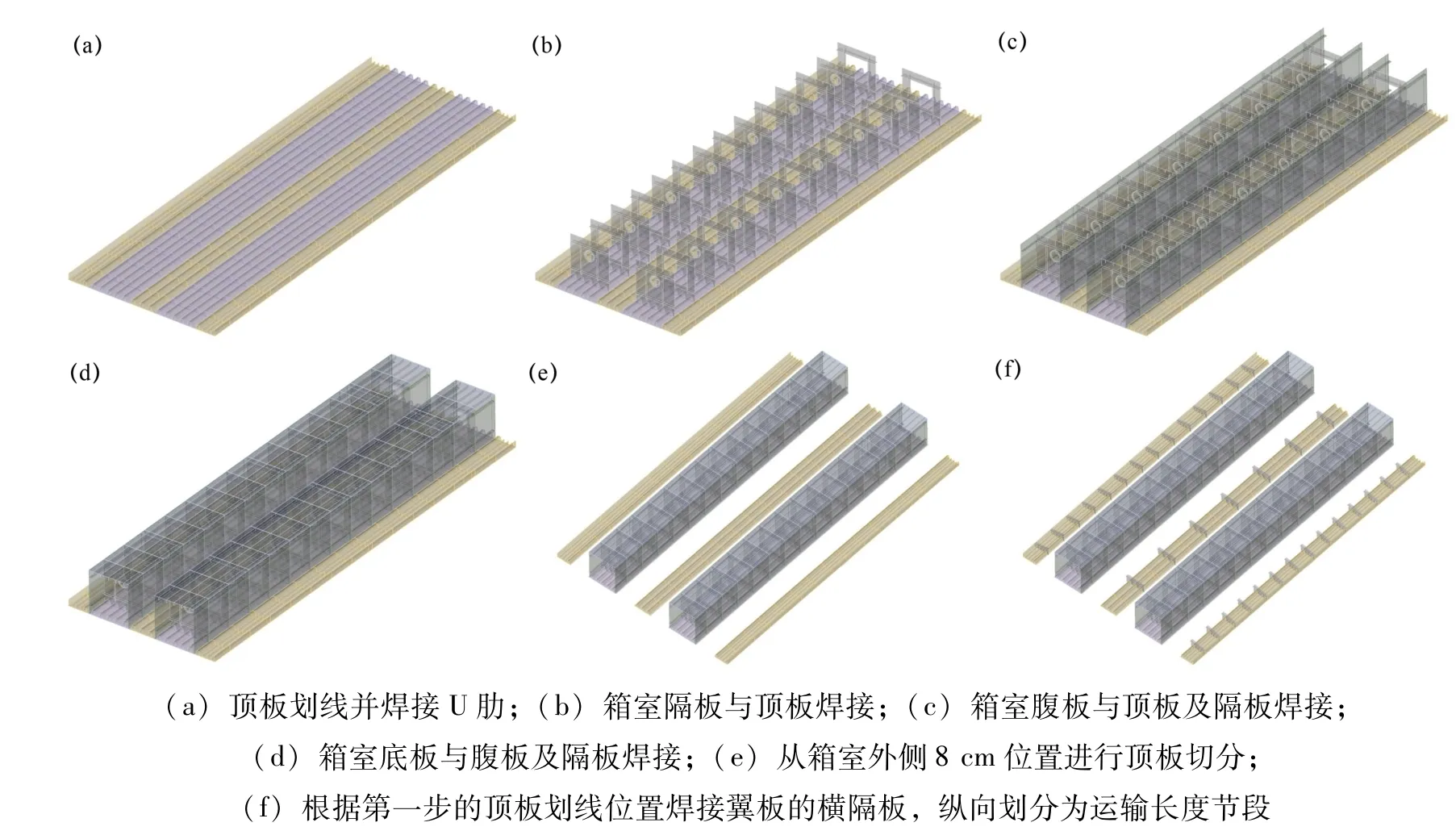

3.1 钢箱梁组焊和切分

钢箱梁在生产工厂内采用胎架加工,胎架模拟设计纵坡横坡,并结合施工预拱度,进行钢箱梁组焊和运输段切分。具体步骤如图3所示。

图3 一跨钢箱梁组焊顺序

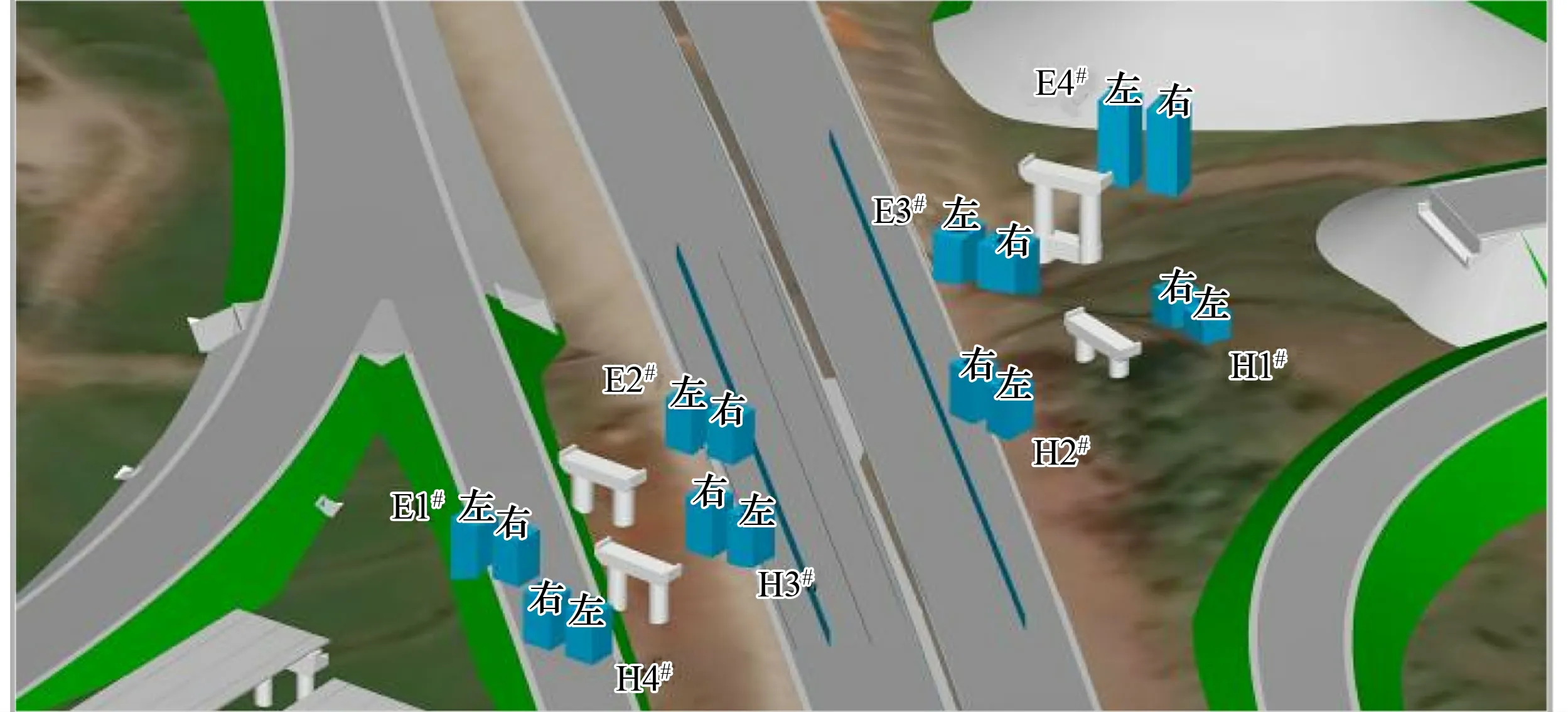

3.2 临时支墩模拟

钢箱梁在建模时已包含路线纵坡数据,也添加了曲线段横坡数据,因此钢箱梁的模型空间位置即实体钢箱梁的安装准确位置。从钢箱梁临时跨分跨位置处读取箱梁左右箱室底部标高,扣减临时支座高度,作为临时墩施工的墩顶控制性高程,数据如表2所示,临时墩位置编号如图4所示。施工过程中可以在临时支墩顶部安置传感器,与BIM模型联动,监测临时支墩的沉降及位移。

表2 临时墩顶控制高程m

图4 临时支墩

以上数据经专业测量工程师计算对比,符合工程施工的精度要求。

在临时支墩的模拟过程中,发现E匝道桥的2#临时支墩已超出硬路肩范围,占用了一点机动车道,而3#临时支墩还有较大空间富余。因此,可以考虑进行设计优化,将中跨40 m向西侧小桩号方向移动2m,临时跨调整为(30+28+40+32+30)m。

3.3 钢箱梁施工总体部署

架桥机施工和顶推施工都需要在桥后E、H匝道路基平行段设置拼装场地。整个互通施工的运输通道集中在潭衡西高速的东侧,到达西侧需下穿潭衡西原有通涵绕行,通行高度受限制。从枢纽互通总体模型(图5)中可以看到,将E、H匝道的地道桥留置暂不施工,使主线与E、H匝道在此处平交,然后将主线跨线桥从东向西架通(架桥机或顶推),就可以为E、H匝道跨线梁的拼装场提供便利的钢梁及机械运输通道。然后从西向东完成E匝道1~3跨和H匝道3~5跨钢箱梁的安装。最后在东侧场地内用汽车吊安装E匝道4~5跨及H匝道1~2跨钢箱梁。场地布置(图6)中橙色位置为吊车站位。场地模型除了可以用于方案交底,还可以进行水力分析,以判断易积水位置,并进行临时排水设计。

图5 枢纽互通总体模型

图6 场地布置

4 两种方案的细节分析

4.1 架桥机安装方案

4.1.1 安装状态模拟

架桥机架梁模拟如图7所示。架桥机的最小转弯半径为450 m,而E、H匝道桥东侧最小曲率半径分别仅为150、160 m,因此采用架桥机安装匝道桥直顺段钢箱梁,从西侧出发至跨线孔完成后结束,东侧4跨钢箱梁采用汽车吊安装。钢箱梁现场拼装顺序:至现场拼装场地拼焊为吊装长度节段,架桥机将横向分为5块的梁块吊移至临时墩顶,再在桥上横向拼焊为整体梁跨。

图7 架桥机架梁

4.1.2 横向分块优化

将钢梁横向分块编码为A、B、C、D、F。吊梁模拟时发现,按原有分块(图8)进行安装时,如果先将B、D箱室块安装好,再安装C块,会因为C块的肋板比面板宽而放不下去。如果将C块的实腹式隔板留置后焊,又会增加施工难度和风险。而且在两侧都已定位的情况下,从中间卡进隔板,会存在宽度不足放不进去或宽度过大接不上的情况,施工质量难以保证。因此只能以B→C→D→A或F的顺序进行安装,其中,A、C、F块需要在吊置状态下进行成跨焊接。钢梁块吊至墩顶后,块件之间的焊接只能在桥面板以下进行,因此还需要设置梁下工作平台。

图8 钢箱梁原分块

经过优化(图9),将顶板中块加宽,内侧两块腹板分配给C块。架梁时,先安装B、D箱室,再安装C块,C块的腹板压在B、D块的底板上,C块的顶板挂在箱室的隔板上,架上后就有一定的自稳性。焊接作业人员在B、D箱室内进行内侧腹板与隔板的焊接,以提高安全性。优化后的钢箱梁分块重量更均衡,梁段最大重量降低。

图9 钢箱梁优化分块

4.2 顶推安装方案

顶推通常适用于直线段或圆曲线段,本方案顶推梁段位于缓和曲线,后段较直前段弯曲,总体曲度在可协调范围内。可采用直线或曲线导轨式顶推,直线顶推运动状态为向前平移,曲线顶推为沿圆弧旋转。先按设计顶推路线制作钢轨道,钢轨道可采用钢丝绳拖拉架设,钢丝绳可采用无人机牵引跨过潭衡西高速,然后在钢箱梁箱室底部与轨道对应位置按一定间距安装小轮,顶推过程类似于推小车。顶推架梁模拟如图10所示。

图10 顶推架梁模拟

顶推部分钢箱梁现场拼装顺序:至现场拼装场地拼焊为一跨整体双箱室箱梁,然后分跨焊接和顶推。

潭衡西东侧4跨梁体,因转向幅度已超出后段路线方向可调整范围,因此与架桥机方案一样,采用汽车吊安装。

4.2.1 顶推路径设计

在模型设计位置的基础上,提取箱梁箱室底面轮廓线,然后进行顶推路径的设计,使路径线在梁段任意位置都位于轮廓线之内,并尽量靠近箱室底面中心线,以利于顶推过程箱梁的稳定。经绘图模拟,E匝道桥采用直线,H匝道采用600 m半径线作为顶推路径(图11)。

图11 顶推路径模拟

从纵面来看,顶推路径在顶推终点墩设置为设计标高,在顶推起点墩设置为设计标高加梁高及留间隙高度。纵坡由设计路线的西向东上坡变为顶推路径的西向东下坡,具体数据为E匝道桥由0.74%变为-1.76%,H匝道桥由1.67%变为-1.8%。顶推路径纵坡较为平缓,且下坡有利于梁体向前推进。

箱室底部的两条顶推路径相互平行,在路径线位置设顶推轨道。若采用圆弧线路径,则应在每跨临时墩之间为轨道进行直线支撑固定。临时墩墩顶高度应按顶推路径线对应设置。梁底横坡变化通过梁底小轮支腿高度调节。

4.2.2 导梁设计

E匝道桥顶推最大跨径为40 m,导梁长度为跨径的2/3,即27 m;H匝道桥顶推最大跨径为34 m,导梁长度为23 m。导梁设计如图12所示,每个箱室前段接一根导梁,两根导梁间进行横向连接加强。因梁体前端与顶推路径有一定偏移值,偏移值大的一边也应加强箱梁与导梁的连接。导梁整体采用2 cm厚钢板焊接为前低后高的工字钢形式,中腹板位置设加强肋,中腹板较高处进行局部镂空以减轻整体重量。具体尺寸及受力情况根据结构计算软件验算后进行调整。

图12 导梁设计

5 方案对比及选定

5.1 安全性对比

架桥机过孔需设置1.5倍安全系数,并临时封闭交通30 min。架桥机吊装完各横向钢梁分块后,需要在通行的车流上方进行分块间主纵缝焊接及翼肋板与主箱室焊接,作业时间长,安全风险相对较大。由于永久墩跨径达70 m和60 m,架桥机跨越难度大,因此架桥机方案中,架桥机前支腿需落在临时支墩上。从而临时支墩需承受架桥机和安装钢梁的总重,这对临时支墩的强度刚度稳定性提出了更高要求。临时墩沉降过大可能导致架桥机前支腿失去支撑而倾覆,造成安全事故或质量事故。

相比较而言,顶推施工时,钢箱梁已整体焊接成型,不需要在高速上方进行长时间作业,安全风险小得多。

5.2 质量等级对比

架桥机方案中,钢箱梁被分块架设或吊装于跨上,再进行最后的组装焊接,作业条件和设备都有一定的限制,可能造成焊缝应力过大或组件对位不佳等情况。

顶推方案中,钢箱梁在岸上整体成型,作业空间大,可利用龙门吊等各种设备调整组件之间的相对位置,减少焊缝应力,质量等级比架桥机方案好。

5.3 经济性对比

对两种方案而言,在钢箱梁加工、运输、场地方面的要求基本一致,因此成本相当。在临时墩方面,架桥机只需要将临时墩支到设计标高,但对临时墩的承载要求更高,会增加地基处理的成本,顶推方案中临时墩高度增加会增加一些费用,总体来说,两种方案在临时支墩的成本也相当。

架桥机方案中架桥机的使用成本为135万元,顶推方案中钢导梁的材料及加工成本为100万元左右。

5.4 工期对比

两种方案所消耗的工期,均为3个月左右。

5.5 方案选定

总体而言,两种方案在经济性和工期消耗方面相差不大,但顶推方案的安全性和施工质量更胜一筹,且在施工方案的选择上,安全性应优先于经济性进行考虑。

综上所述,应选择顶推方案作为该钢箱梁的施工方案。

6 结 论

本文以射埠枢纽互通钢箱梁架设为工程背景,利用BIM技术对架桥机吊装、顶推安装两种施工方法进行模拟。BIM模型在两种方案的比选中发挥了重要的指导作用,其准确参数为方案中的各种测算提供了数据基础。BIM建模进行临时工程的正向设计简单又便捷,可为工程技术人员理解方案提供了重要助力。