离散制造模式下的数控机床效率评价方法及其应用实践

李 沨, 华 霖, 熊 登, 曾 力

(武汉船用机械有限责任公司 科技与信息化中心,武汉 430084)

0 引 言

离散制造行业通常主要从事单件、小批量生产活动,自动化水平较低,其产品的工业过程经常变更,属于人员密集型行业。因此,评价离散制造行业的数字化车间的生产效率的方法与流程制造行业截然不同。

对于以机加工为主的车间而言,通常采用设备综合效率(Overall Equipment Effectiveness,OEE)[1]评价数控机床的利用率,进而评价车间的产出和生产效率。OEE是时间开动率和性能开动率与合格品率的乘积,其本质是设备负荷时间内实际产量与理论产量的比值。然而,对于离散制造行业而言,数控机床的利用效率受排产计划、装夹校正和质量检验等多种因素的影响,其评价方法与自动化生产线上的数控机床效率评价方法有明显区别。

随着各行业对智能制造技术的深入应用,数字化车间逐渐增多,制造数据采集与状态管理(Manufacturing Data Collection &Status Management,MDC)系统[2]和制造执行系统(Manufacturing Execution System,MES)[3]在离散行业的数字化车间内得到了广泛应用。目前这2种系统关注的重点分别是机床状态和作业任务管理。结合行业现状进行分析,这2个系统在实际应用中的结合度较低,在提升车间精益管理和数控机床效率方面发挥的作用还不明显。

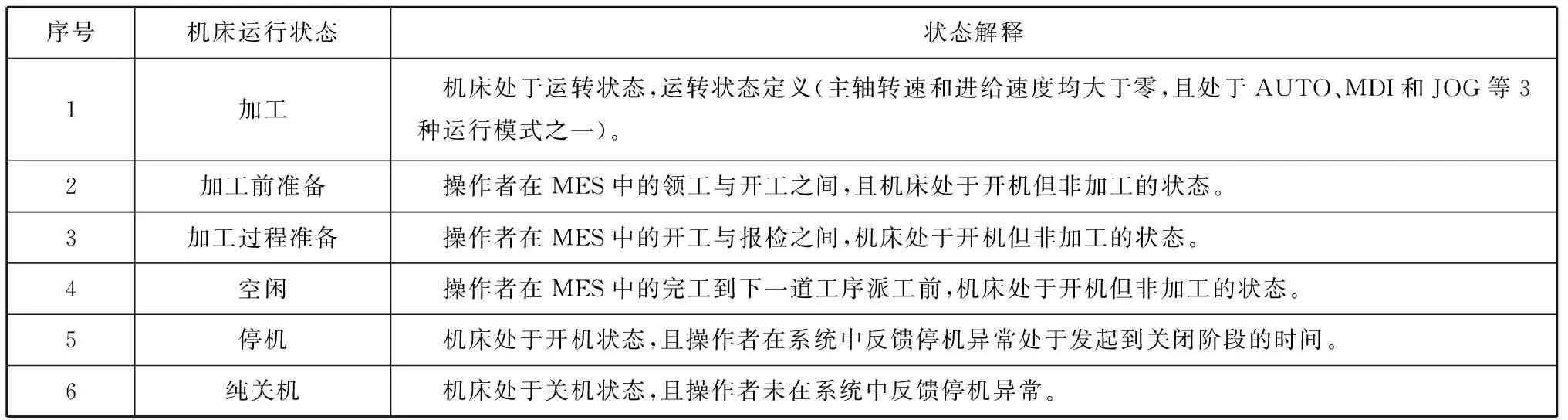

本文从离散制造行业的数字化车间管理实际出发,研究科学评价数控机床效率的计算模型,并将数控机床所处的状态细化为加工状态、加工前准备状态、加工过程准备状态、空闲状态、停机状态和纯关机状态等6种。这些状态的判定方法是通过对设备运行状态与生产过程执行状态进行联合分析,充分将人机交互与设备监控结合起来。在武汉船用机械有限公司的液货产品数字化车间内实际应用该评价方法,验证其有效性。

1 数控机床效率评价方法

对于大型离散制造行业的机械加工环节而言,影响机床效率的因素有很多,核心的优化方向是尽可能地提高工作时间段内的切削时间占比,因为机床只有在实际切削过程中才能发挥其作用。

大型零件在生产组织过程中的应用环节主要分为加工环节和辅助环节,其中辅助环节通常是指零件的转运、起吊、装夹校正和质量检测等。在一定的工作时间内,辅助时间越长,加工时间越短,数控机床的运行效率越低。

本文提出采用分步优化的方法提高数控机床运行效率,具体步骤是:

1) 通过各类信息化手段加快生产节奏,尽可能地缩短零件辅助时间;

2) 通过数控程序仿真缩短空走刀路径,提高加工时间内的有效切削时间占比。

具体方法是将企业的MDC系统与MES相结合,其中:MDC系统主要用于对设备的运行状态进行监控;MES主要用于对生产计划和作业过程进行管理。对生产任务信息与设备运行状态进行融合,细化出6种机床运行状态[4]。机床运行状态判断逻辑见图1;机床运行状态解释见表1。

表1 机床运行状态解释

图1 机床运行状态判断逻辑

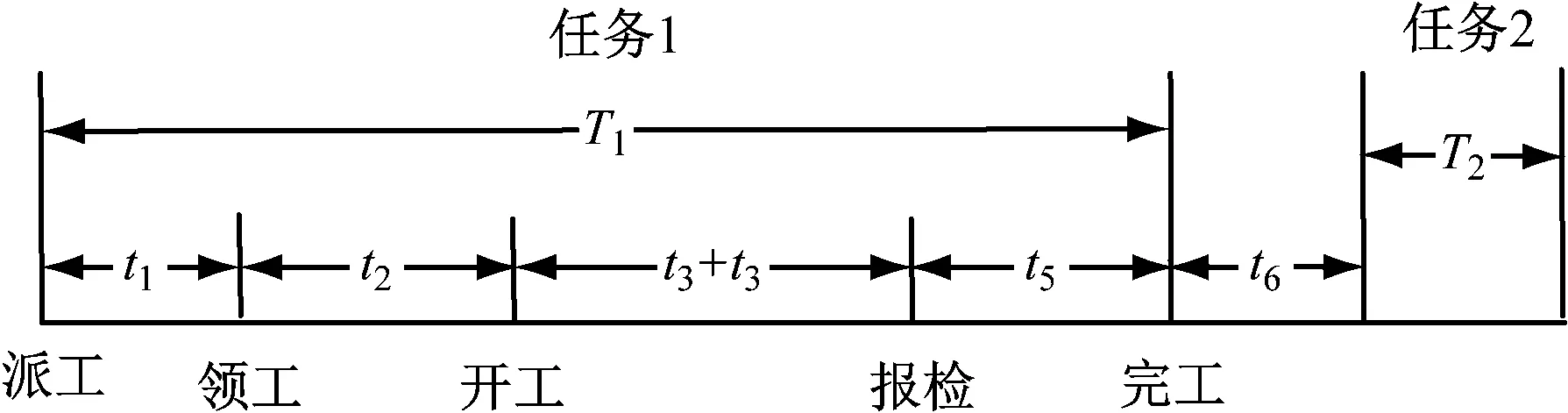

基于机床的6种状态,统计加工时间、计划时间、加工前准备时间、加工过程准备时间和空闲时间等数据,结合离散加工生产的特点,从任务维度分析机床各时段的分布,运用生产效率评价机床任务维度利用情况,具体公式为

(1)

T1=t1+t2+t3+t4+t5

(2)

式(1)和式(2)中:η1为生产效率;T1为任务从开始到结束所用总时间;t1为派工响应时间;t2为加工前准备时间;t3为加工时间;t4为加工过程准备时间;t5为报检时间;t6为2个任务之间的等待时间。图2为任务维度机床时间段分布图。

图2 任务维度机床时间段分布图

对于单个任务而言,加工时间在理想状态下与零件标准工艺切削时间一致,若要提高生产效率,必须减少加工准备和报检等生产辅助环节的时间。若任务维度效率能有效提高,单台设备在既定的计划时间内能完成更多任务。因此,提出利用运行效率指标评价设备的利用效率,具体公式为

(3)

式(3)中:η2为运行效率;T为自动排程(Advanced Planning and Scheduling,APS)系统中设备在日历时间内的上班时间(例如单班作业对应的生产计划时间为8 h,双班作业对应的生产计划时间为16 h);n为统计周期内设备完成的任务数;s1~sn为各任务中的加工时间。

2 数控设备状态管控系统设计与开发

根据上述分析开发相应的数控设备状态管控(Machine Management and Control,MMC)系统和移动生产管理APP。

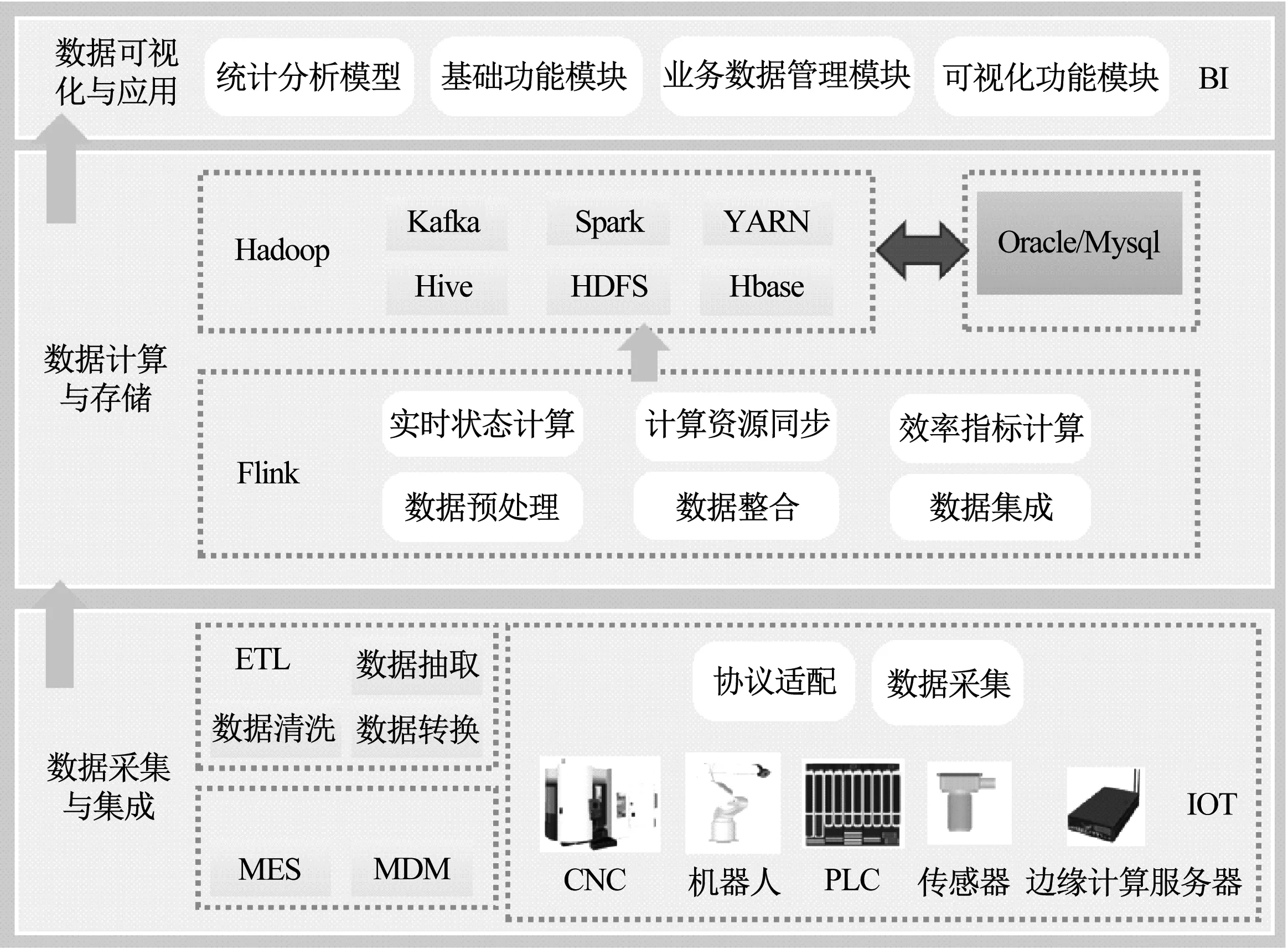

MMC系统基于大数据Hadoop框架[5],与MES和MDM(Master Data Management)主数据系统集成,主要功能是对机床数据进行采集、计算、存储和展示。该系统具有高吞吐、低延时和稳定的特性,能保证采集的数据指标的准确性,从而保证机床各类效率评价指标计算的准确性和可靠性,为企业管理者提供有力的数据支撑。

移动生产管理APP从人和设备2个维度出发,全面管理离散制造中的起重、报检、转运、设备维保和安全等生产辅助环节。通过可视化的报表统计分析,实现辅助生产环节信息透明化,减少操作者等待行车、专检、设备维修和异常处理等生产辅助环节消耗的时间,进而缩短机床停机时间和准备时间。

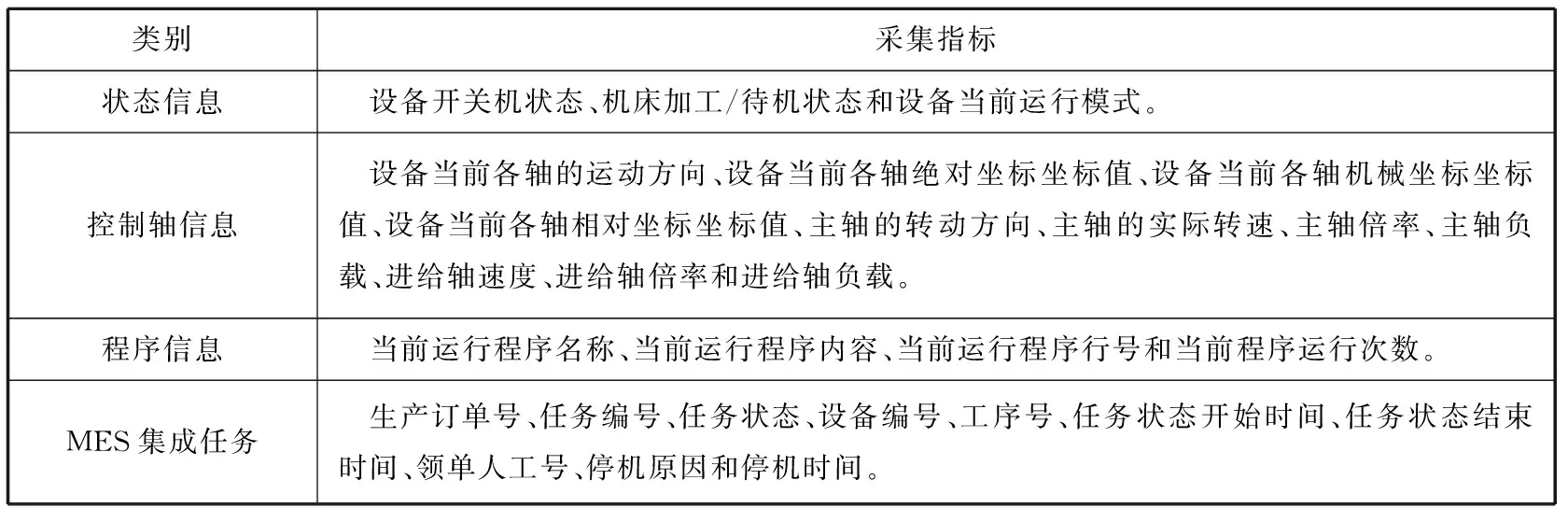

2.1 机床数据采集与集成

MMC系统采集的数据指标主要来源于机床控制系统和MES,共计28个(见表2),其中:机床控制系统的数据指标主要包括状态信息、控制轴信息和程序信息等;MES的数据指标主要包括任务编号、任务状态及各状态开始和结束时间等。

表2 效率相关采集指标

2.2 系统开发

MMC系统总体架构见图3;MMC系统首页见图4;移动生产管理APP功能界面见图5。

图3 MMC系统总体架构

图4 MMC系统首页

图5 移动生产管理APP功能界面

移动生产管理APP由设备维保模块、起重报工模块和报检呼叫模块组成,其中:设备维保模块的主要功能是设备故障上报和维保提醒,促使维修人员按要求进行设备保养,减少因设备发生故障而导致停机的时间;起重报工模块和报检呼叫模块主要用于为管理人员每周分析统计报检和起重的任务数量、响应时间、工作时间等指标,制订激励措施,提高报检和起重效率,减少加工过程准备时间。

3 典型应用案例

下面以武汉船用机械有限责任公司的液货产品数字化车间为例,对该方法的有效性进行验证。该车间现有38名工人,19台机床,主要生产货油泵和喷水推进产品,属于典型的离散型制造,通过采用本文所述方法,机床利用效率得到了显著提升。

3.1 机床利用效率提升方法应用

管理者通过车间内的显示屏和看板实时掌握各机床的运行状态、报检和异常报警等信息,同时每周以周报的形式统计分析各机床的效率指标,并根据管理经验设定基准值。车间操作人员通过机床实时状态看板掌握机床的运行状态,以及当日累计加工时间和准备时间等信息,通过手机移动生产管理APP终端发起起重、报检和设备维修等业务。机床实时状态看板见图6;报检与异常看板见图7。

3.2 设备效率指标分析

根据本文所述设备运行效率计算公式,结合液货车间实际生产情况,对车间内的19台设备在2021年1月—2023年6月的平均运行效率进行统计分析,结果见图8。由图8可知,机床运行效率随时间呈振荡上升的趋势,从最开始的31.26%提高到了约55.53%,效率提升效果显著。

4 结 语

综上所述,采用基于机床6种运行状态的机床效率评价方法能实现对离散制造行业机床运行效率的有效评价,主要原因是通过数字化手段,有效缩短了生产辅助时间,同时提高了加工时间内的实际切削时间占比。基于该方法开发的数控设备状态管控系统和生产管理APP已在武汉船用机械有限责任公司液货产品数字化车间得到应用,取得了较好的应用效果,显著提升了其数控机床的运行效率。