高配比褐铁矿在线球磨矿在球团生产中的应用

刘 桐,张俊杰,贾来辉,雷 杰,张巧玉,刘胜歌,王玉会,龙红明

(1.中天钢铁集团(南通)有限公司,江苏 南通 216100;2.安徽工业大学a.冶金工程学院;b.冶金工程与资源综合利用安徽省重点实验室,安徽 马鞍山 243002)

球团矿具有铁品位高、有害元素少、形状规则、粒度均匀、冷态强度高、冶炼渣量少等优点。除此之外,相较于烧结工序,球团工序的能耗仅为前者的50%左右,烟气排放量只有75%左右,SO2和NOx排放量分别只有1/2和1/3,且其环保投入和运行成本都要低得多[1-3]。大力发展球团工艺、提高球团矿入炉比能有效缓解钢铁工业“双碳”目标压力。出于成球性的差异,长期以来行业内形成了“粉矿用于烧结,精矿用于球团”的造块基本原则。但是由于“精矿”价格普遍高于“粉矿”,部分企业为追求短期利益,甚至减少球团产能进而降低球团入炉比。因此,拓宽球团生产原料结构、降低球团生产成本是大力发展高配比球团进而降低碳排放的关键。

球团生产工艺的转变在一定程度上是为了满足设备大型化和日益增长的产量的需要,也是为了适应种类繁多且性能复杂的球团原料的需求,如镜铁矿、高硫磁铁精矿和针铁矿等[4-7]。此类原料大多具有成球性差[8-9]、难焙烧等共性难处理特点[10],需要使用强化技术手段改善其成球性能、焙烧性能和冶金性能[11-16]。众多学者针对上述问题展开了研究,例如润磨工艺可以起到优化粒级和物料润湿的作用[17-21],高压辊磨工艺有助于物料比表面积的提升[22-25],但二者仍然仅限于成球性相对较差的铁精矿使用,难以从根本上拓宽球团原料结构。当原料粒度较粗时,如以烧结粉矿为原料,通常需要采用球磨得到细粒粉料后才能用于造球。

本文以拓宽球团原料结构、降低球团生产成本为目标,优化球团工艺路径,引入在线磨矿工艺将褐铁矿用于球团原料,铁矿粉经球磨、塔磨后、浓缩沉淀以及板框压滤后直接用于球团生产,并提出精矿搭配富矿粉的组合磨矿方式,利用精矿的粒度性能,带动矿粉可磨性提升。本文所述在线磨矿工艺在国内首次实现零膨润土造球,其球团的各项性能指标都满足高炉入炉要求。

1 试验原料与研究方法

1.1 试验原料

出于原料结构稳定和生产效率最大化考虑,本文所用的铁矿粉包括4种褐铁矿粉和4种铁精矿,其化学成分和粒度组成分别如表1~3所示。由表1可知:褐铁矿粉的品位为61.00%~63.00%,SiO2质量分数为3.00%~5.00%,但Al2O3质量分数达到了1.56%~2.32%,FeO质量分数小于1.00%,烧损都在3.90%以上,是典型的高铝褐铁矿。如果扣除烧损,则4种粉矿的品位可达63.70%~64.9 3%。铁精矿中除PM精矿外品位都在64.00%左右,SiO2质量分数稍高,在5.50%以上,H精矿的Al2O3质量分数也较高,达到1.50%;PC精矿的FeO质量分数为2.86%,为赤铁精矿,其余3种均为磁铁精矿;PM精矿品位仅为60.21%,CaO、MgO、TiO2质量分数分别达到2.00%、3.39%、2.54%,H精矿的碱金属质量分数较高,在生产中都要严格控制使用。

表1 褐铁矿粉和铁精矿的主要化学成分和烧损(质量分数)Table 1 Main chem ical com positions and burning loss of limonite powder and iron concentrate %

由表2、3可知,4种褐铁矿粉的粒度都较粗,>0.50 mm粒级占比为80.00%以上,无法直接用于球团生产。H、T精粉的<74.00μm粒级占比达到95.00%以上,完全满足球团要求,但PC、PM精矿的<74.00μm粒级占比仅在59.00%左右,成球性较差。

表2 褐铁矿粉的粒度组成(质量分数)Tab le 2 Particle size com positions of limonite powder %

表3 铁精矿的粒度组成(质量分数)Table 3 Particle size compositions of iron concentrate %

1.2 研究方法

1.2.1 磨矿原料结构优化

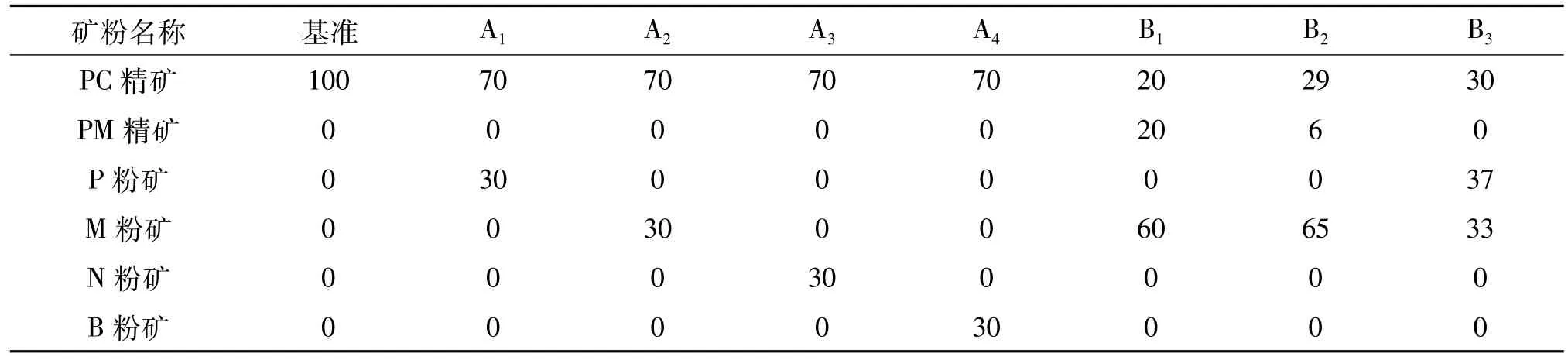

通过粒度组成分析,PC、PM 精矿和P、M、N以及B粉矿必须经过磨矿至一定细度后方能用于造球。设计试验方案如表4所示。由表4可知,以纯PC精矿为基准,分别以70%的PC精矿搭配30%的4种褐铁矿粉,标记为A1~A4,开展单种矿粉湿式磨矿—压滤—干燥工业试验,每个试验方案连续生产7 d,在出料线皮带取压滤样品。基于单种矿粉磨矿试验结果,设计多种矿粉组合磨矿工业试验,标记为B1~B3。试验流程如图1所示,主要工艺流程包括球磨/塔磨+旋流分级+絮凝剂沉淀+板框压滤脱水干燥:铁矿粉按照预定配比混合后,进入球磨机,矿浆质量分数控制为60%~65%;矿浆经旋流器分级后,≤74μm物料直接进入塔磨或者浓缩池, >74μm物料再次返回球磨机,直至进入浓缩池矿浆≤74μm粒级占比达到85%以上;矿浆经浓缩池沉淀后,泵送至板框压滤干燥,形成自产精粉,与直配磁精粉按照预定配比进行造球。

图1 磨矿工艺流程Fig.1 The grinding process of orematerials

表4 在线磨矿配矿方案(质量分数)Table 4 Blending schemes of online grinding %

其中,制约球团磨矿产量的关键因素在于板框压滤阶段,压滤脱水干燥过程时间周期越短,相应的球团磨矿产量越高,同时板框压滤后自产精粉水分应控制在10%以内,才能满足造球要求。因此,本文设计精粉搭配富矿粉的组合磨矿方式。

1.2.2 球团生产工艺参数

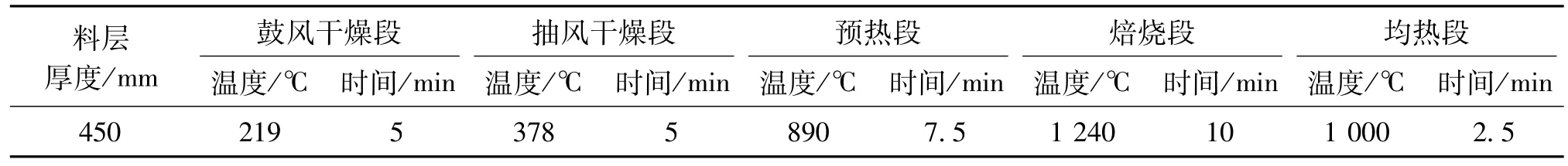

按照自产精粉、H精矿、T精矿配比为55∶25∶20进行球团生产工业试验,试验期间带焙机上料量稳定为250 t/h。在圆辊筛取生球样品,按照标准方法检测生球的落下强度和抗压强度。300万吨带式焙烧机生产工艺参数如表5所示,其中,铺底料厚度为100 mm,生球料层厚度为350 mm。

表5 带式焙烧机生产参数Table 5 Production parameters of belt roaster

2 结果与讨论

2.1 磨矿结构优化工业试验

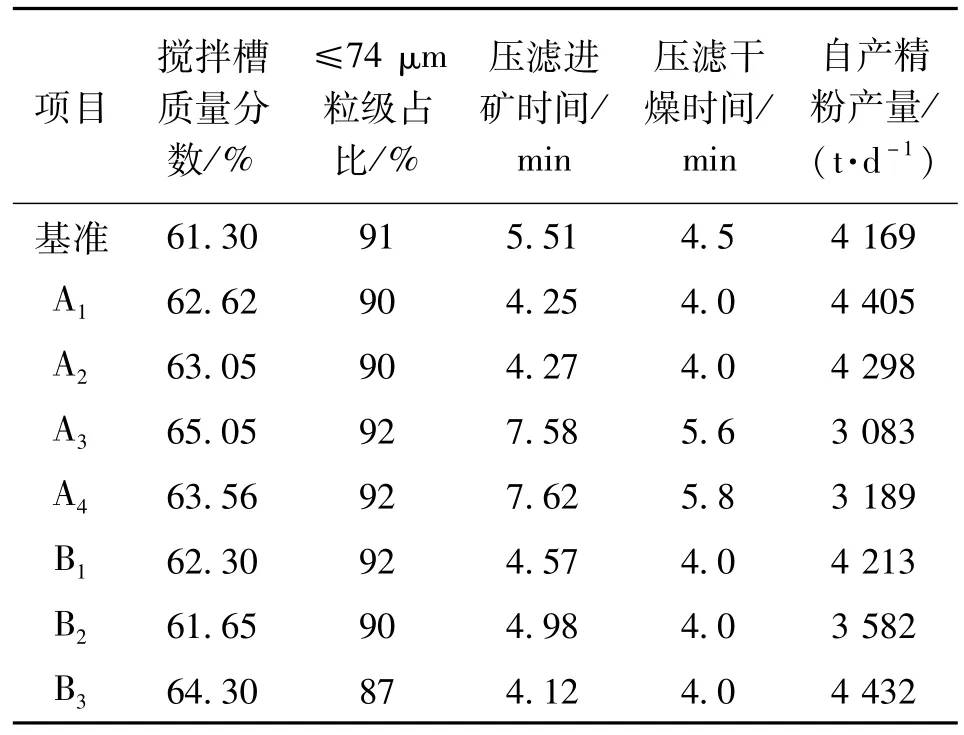

单种矿粉湿式磨矿—压滤—干燥工业试验,以70%PC精矿搭配30%的4种褐铁矿粉,磨矿过程主要工艺参数如表6中A1~A4所示。由表6可知,添加30%的褐铁矿粉后,物料的可磨性变化不大,≤74μm粒级占比基本保持不变,A1、A2工况略有下降,A3、A4工况小幅上升。A1、A2工况的压滤进矿和压滤干燥时间较基准条件缩短1.76min,磨矿效率提升。因此,自产精粉的产量由4 169 t/d增加至4 405、4 298 t/d。A3、A4工况的压滤进矿和压滤干燥时间较基准条件分别上升了3.17、3.41 min,压滤较为困难,造成自产精粉产量分别下降26.0%、23.5%。通过现场调研发现,造成磨矿产量下降的主要原因在于两个方面:A3、A4工况在板框压滤环节易出现滤板堵塞现象;A3、A4磨矿结构压滤难度高于A1、A2,板框压滤后滤饼水分经常出现超出11%的现象,超出了适宜的造球水分,并造成压滤时间延长,不利于生产稳定。

表6 磨矿结构优化试验参数及结果Table 6 Parameters and results of grinding structure op tim ization test

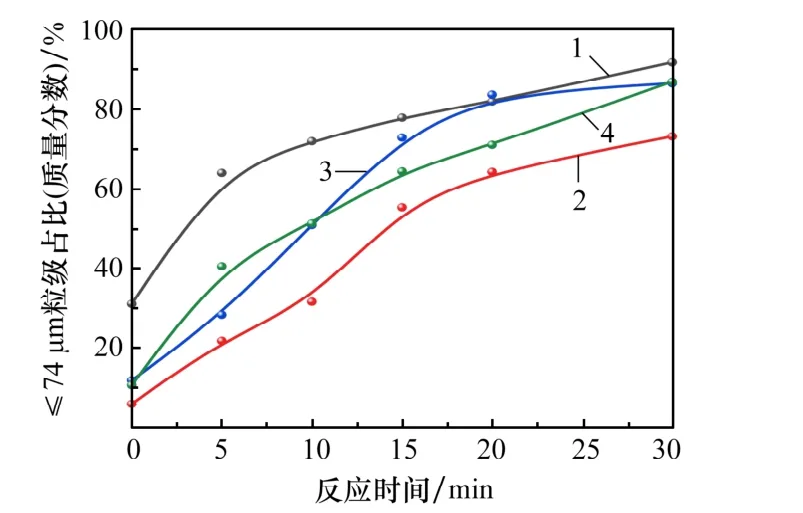

对单种粉矿进行磨矿试验,试验结果如图2所示。由图2可知,4种粉矿的可磨性由高到低排序为:N粉矿≈B粉矿>P粉矿>M粉矿。由此推断,压滤难易程度与矿粉的可磨性有关,以PC精矿搭配可磨性相对较差的P、M粉矿反而有利于压滤脱水效率的提升。综合而言,M、P粉矿搭配PC精矿的球团磨矿结构较N、B粉矿适宜。

图2 单种粉矿磨矿试验结果Fig.2 Experimental results of grinding w ith single orematerials

基于单种矿粉组合PC精矿磨矿的工业试验,优选出M、P粉矿。为进一步降低原料成本,提高褐铁矿粉的用量,设计多种矿粉磨矿结构,结果如表6中B1~B3所示。B1~B3工况的粉矿配比分别达到60%、65%、70%,PM精矿的粒度组成与PC精矿相差不大,对试验结果影响不大。相较基准条件,B1、B2工况≤74μm粒级占比变化不大,分别为92%、90%,但B3工况≤74μm粒级占比仅为87%,可见磨矿最终粒度与粉矿添加量负相关。由于粒度相对较粗,B3工况的压滤进矿和压滤干燥时间是所有方案中最短的,较基准条件缩短1.89 min,对应的自产精粉产量也处于最高水平,达到4 432 t/d。B1工况的压滤进矿和压滤干燥时间较基准条件缩短1.44 min,自产精粉产量小幅上升至4 213 t/d,B2工况虽然压滤进矿和压滤干燥时间较基准条件缩短1.03 min,但自产精粉产量降低至3 582 t/d。

综合而言,B1工况无论是粒度组成还是磨矿效率都是3种方案中最佳,当然粉矿添加量也在3种方案中最低。

2.2 对球团生产指标的影响

不同磨矿原料结构下的球团质量指标、膨润土消耗如表7所示。实际生产中,以生球落下强度大于6.0次/(0.5 m)作为球团考核标准。此时基准条件下,膨润土消耗量为18.1 kg/t,引入30%褐铁矿粉在线磨矿系统后,膨润土消耗有不同程度的下降,但是生球内返率有小幅上升,说明粉矿的应用会小幅降低生球耐磨指数。其中,A1、A2工况膨润土消耗量分别下降至8.9、4.2 kg/t,且落下强度提升至7.0次/(0.5 m);A3、A4工况落下强度与基准条件持平,膨润土消耗量分别下降至10.3、14.6 kg/t。相较基准条件,方案A1~A4的抗压强度出现不同幅度的降低,分析原因认为,褐铁矿作为高结晶水矿在200~500℃时发生结晶水脱附,使球团矿内部孔隙度增大,进而导致球团抗压强度的降低[5-7],同时球团的还原性小幅提高至61.85%~63.58%,还原膨胀指数也有小幅度降低,但考虑到基准条件的还原膨胀指数本身较小,其对生产的影响忽略不计。

表7 不同磨矿方案部分球团指标和球团生产成本Table 7 Partial pelletizing indexes and production costs of different grinding schemes

采用多种矿粉磨矿结构(B1~B3)后,生球内返率较基准条件和A1~A4进一步小幅上升至11.80%~13.50%,且粉矿配比越高生球内返率越高。但随着粉矿配比的提高,生球落下强度出现不同程度的提升,落下强度分别达到6.5、6.8、6.6次/(0.5 m),且膨润土消耗量出现大幅下降,尤其值得注意的是B1、B2工况膨润土消耗量为零。即粉矿的配入有助于生球落下强度的提升和膨润土用量的降低,甚至实现零膨润土造球。分析原因认为,褐铁矿粉中的Al2O3质量分数均在1.56%以上,特别是M、P粉矿的Al2O3质量分数分别达到2.32%、2.19%,含铝黏土在生球中起到黏结作用,能够部分甚至全部替代膨润土作为黏结剂,进而大幅降低膨润土用量。B1~B3工况的抗压强度相较基准条件基本变化不大,但是褐铁矿粉配比的增加会小幅降低抗压强度。与A1~A4工况类似,球团的还原性小幅提高和还原膨胀指数小幅度降低。

此外,由表7可知,基准条件下球团生产成本为1100.93元/t,A1~A3、B3工况的球团成本优势不大,甚至出现了上升的情况(如A3)。B1、B2工况的球团生产成本较基准条件分别降低了13.99、12.80元/t,优势较大。所有方案的利用系数相差不大,但B3工况的成品率有较大幅度的下降。通过综合评估可知,B1、B2工况无论是磨矿效果、磨矿效率以及生产成本都是所有方案中最低的。

生产实践表明,通过在线磨矿工艺的引入和磨矿原料结构的优化,实现了褐铁粉矿在球团配料结构中的超高配比应用(33%),年化效益约为1 093万元。

3 结 论

(1)M、P粉矿搭配PC精矿的球团磨矿结构较N、B粉矿适宜,随着粉矿配比的升高,物料的≤74μm粒级占比逐渐下降,20%PC精矿+20%PM精矿+60%M粉矿的磨矿方案无论是粒度组成还是磨矿效率都是3种方案中最佳。

(2)将褐铁矿粉用于球团生产,生球内返率随着粉矿用量的增加而小幅提升,膨润土消耗量随着粉矿用量的增加而大幅降低,褐铁矿粉的应用对抗压强度影响不大,球团的还原性小幅提高和还原膨胀指数小幅度降低,粉矿的应用会小幅降低生球耐磨指数。

(3)由于褐铁矿粉中含铝黏土在生球中起到黏结作用,粉矿的配入有助于膨润土用量的降低。

(4)生产实践表明,通过在线磨矿工艺的引入和磨矿原料结构的优化,褐铁粉矿在球团配料结构中的配比达到33%,实现了零膨润土造球的突破,年化效益约为1 093万元。