西门子SGT5-4000F型燃气轮机燃烧系统研究

北京京能高安屯燃气热电有限责任公司 牛兴伟 库国亮 丁 哲

1 引言

随着“3060”双碳战略的推进,各个行业都已经开始寻求降碳路线。电力行业占据整个碳排放40%的份额,充分凸显了能源低碳转型的重要性。燃气轮机具有高灵活性、宽负荷以及非常优异的经济性,尤其本身的低碳技术甚至未来零碳技术的先进性,决定着燃气发电是新型电力系统的重要组成部分,是实现整个行业减碳目标的重要支撑。燃烧系统的研发一直强调火焰的稳定性和对氮氧化物的控制,其最终目标是实现高效、灵活和超低排放。因此,燃烧检测和分析技术是一个关键且不可回避的问题。

2 燃烧状态检测原理以及检测方式

2.1 燃烧状态检测原理

在燃机运行过程中,当热释放率剧烈变化和燃烧压力振荡时表征着燃烧状态的不稳定,此现象称为燃烧热声耦合振荡。19世纪Rayleigh 已对该现象的发生机理作出解释即瑞利准则:在声音振动介质最稠密时向其提供能量或者在最稀疏的时刻从中吸取热量,声振会加强;反之,声振会衰减[1]。研究表明,该现象主要与火焰变化、燃料放热率、声波传递以及流动脉动等有关。对于燃机而言,燃烧室中的燃烧状态同样具有一定的声学特性。常压条件下燃料当量比的变化对燃烧特性有显著影响,假设其燃烧状态取决于当量比,就可以形成一个简单的反馈回路。热声振荡反馈回路如图1所示。

图1 热声振荡反馈回路

当燃烧压力随着热释放率即燃料当量比的变化而变化时,会引起燃烧室内声波变动,并且在整个燃烧室内传播,进而影响燃烧过程。因此,声波和燃烧放热率之间相互耦合,这样就能够为燃烧过程和流体变化之间提供能量反馈。目前9F 燃机大多基于此原理对燃烧状态进行检测。通过检测燃烧动态压力及其频谱特性来判断燃烧状态的稳定性。燃烧压力和热释放关系如图2所示。

图2 燃烧压力和热释放关系

2.2 燃烧状态检测方式

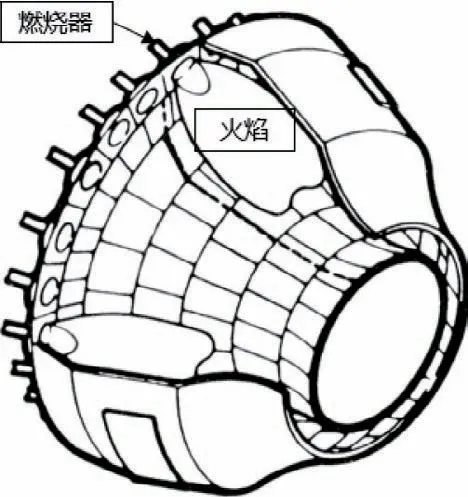

西门子SGT5-4000F燃机燃烧系统包含有一个带有24只混合型燃烧器的环形燃烧室。为了确保支撑结构不受热气流的影响,燃烧室内衬有金属和陶瓷隔热罩,并且采用冲击冷却和间隙密封的方式对其相应部件进行冷却保护。混合型燃烧器由西门子1995年研发,并不断优化,其结合了扩散燃烧和预混燃烧的优点。燃烧室的外壳上设有两个火焰检测口,火焰信号通过光电转换器输出到评估模块,以此判断燃烧室中的燃料是否燃烧(即是否存在火焰),避免未燃烧的燃料积聚造成爆燃事故[2]。SGT5-4000F 环形燃烧室如图3所示。

图3 SGT5-4000F 环形燃烧室

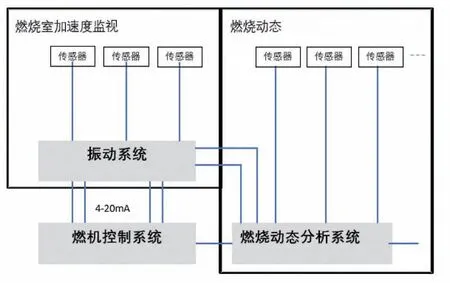

在燃烧室特定燃烧器的法兰盘上安装有3~5个燃烧动态压力传感器,并且这些传感器具有冗余性,即使在某一个传感器故障的情况下也可以精确地测量出燃烧室周向驻波的振幅,通过检测分析系统反映燃烧状态。动态压力传感器系统,如图4所示,包含传感器探头、信号前置器、电气隔离器、DC-DC转换器等。

图4 动态压力测量回路

这些测量部件能够在恶劣的高温条件下工作,并且满足防爆和阻燃要求,动态压力传感器和信号前置器安装在机械指定的设计位置,以实现有效的保护。某些指定部件的设计寿命达到30年。配套的燃烧数据采集分析系统将电压信号转换为数字显示、分析和存储,并且产生报警和控制信号。燃烧动态分析系统检查故障并将正常状态发送给燃机控制系统,燃机运行时,动态压力值低于100Pa 时,系统判断传感器故障。基于压电元件的动压传感器容易受到静电干扰,特别在燃机运行中温度变化时,频繁的干扰现象,预示着传感器可能已经故障,因此要通过特征频谱来识别。

不稳定的燃烧动态同样会诱发燃烧室加速度增大,这会直接损坏燃机结构,尤其是陶瓷隔热瓦,因此,必须对高加速度事件迅速识别和抑制。西门子为此设计并装配的三只压电式传感器,能够快速测量和识别加速度信号。燃烧数据采集和动态分析系统读取并且通过带通滤波处理该信号,由硬连接线将数据送至燃机控制系统,控制系统每32ms 读取一次并对测量值进行逻辑运算。

信号的处理时间最大不超过200ms,保护信号亦在控制器中形成,动作时间不超过50ms。如果输入信号低于测量下限(例如3.2mA)或者高于上限(例如23mA),则会判断该检测回路故障同时发出对应通道的报警信息。若一个测量回路故障,该故障通道会继续使用,并且仍用于加速度信号中值选择逻辑;若检测到两个故障信号时,会发出“加速度检测双回路故障”报警信息,同时燃机保护将由第三通道判断和触发;如果所有检测值均故障,系统发出“加速度检测三通道故障”,燃机延迟2s 后保护跳闸。

3 燃烧分析和控制简介

西门子SGT5-4000F 燃烧动态分析系统,如图5所示,对燃烧动态压力和燃烧室加速度数据进行快速傅里叶变换,在频域中分析测量信号,数据以2的指数长度来处理,通常限制在256、512、1024和2048。这也决定了谱线之间的分辨率和可分析的频带宽度。

图5 SGT5-4000F 燃烧动态分析系统

现场经验表明,在某些频带上燃烧室加速度可能在极短的时间内增加(取决于燃烧器和透平的配置),根据燃烧特征行为,计算频率不大于20Hz,可分析范围5~1000Hz,谱线分辨率5Hz。为了充分表征燃烧特性,对测量数据在多个频带进行评估,并计算特定频带之间的最大谱线关系[3]。计算出的阻尼值用于燃烧监视和控制。模拟量一介阻尼计算如下:

式中:T 为一阶惯性时间常数。

在燃机运行中,分析检测系统持续检测燃烧动态。将计算结果传送至燃机控制系统,控制系统通过自动控制逻辑调节先导气和透平出口温度以防止高加速度事件的发生。燃烧稳定性由燃烧动态频带邻近振幅和稳定振幅的关系来表征,从而计算出特定边界内设定点的偏移量。燃烧动态边界和相关措施针对不同的负荷范围进行定义,每个负荷范围内,特定频带设定了三个限制值。低值表示具有稳定的燃烧特性,通过调整先导气流量优化氮氧化物排放,并且能够通过增加透平温度提高功率输出;偏高的值表征着燃烧趋于不稳定状态,控制系统将自动调整先导气流量或者降低透平温度以增加燃烧稳定性,在临界燃烧工况下,机组会降低负荷;较高的值表征危险的燃烧动态,先导气将快速增加,负荷降低。

在IGV 控制范围和基本负荷下,适中的90Hz燃烧动态表征着燃烧稳定。过高或者过低的会导致燃烧室加速的增加,这种不稳定的燃烧状态表现为短暂的低振幅加速度峰值,峰值识别后,控制系统将根据各频带的分析数据通过调整先导气流量、燃机出口温度、降低输出功率等策略来促使燃烧恢复稳定状态。当低负荷范围燃烧不稳定时,220Hz/270Hz 燃烧室加速度增加,相应控制逻辑将通过计算先导气体流量偏移量来改变其边界流量以维持燃烧稳定,其定义为压气机进口导叶位置和燃气轮机排气温度的函数。以此提前抑制负荷脱落和燃气轮机跳闸事件的发生。

此外,为了快速响应和避免高加速度事件,加速度数据由振动设备直接读取并送入控制系统,来满足响应时间的要求。燃机控制系统中设定了四个限制值,当燃气轮机转速高于47.5Hz 时,激活限制值1和限制值2,当加速度超过限制值1时,燃机将每4s 释放6MW 负荷,事件持续19s 燃机跳闸。超过限制值2,燃气轮机立即释放15MW 负荷,持续13s 燃机跳闸。控制系统累计超过限制值2的持续时间,如果超过30s,则必须在下一个适当的停机时间检查燃烧室;超过40s,则需要立即停机检查燃烧室。

燃烧室检查成功后,计数器可以复位。当燃烧室加速度超过限制值3时,必然将会大概率对燃烧室隔热瓦造成损伤,经验表明,其损伤程度与燃气轮机运行时间和最大负荷有关,因此,将立即触发燃气轮机跳闸,对潜在风险进行评估和加权来确定是否执行燃烧室检查。在基本负荷附近,严重的加速度事件发生前通常能够识别出其峰值。峰值超过限制值4燃气轮机自动降低6MW 负荷转移到另一个工作点,从而预防加速度事件恶化,避免燃气轮机跳闸。

为了实现燃气轮机的安全稳定运行,在燃气轮机带负荷过程中必须实施燃烧状态测试和调整,以此确定其燃烧运行区间,而燃烧调整技术最基础的要求正是燃烧检测和分析能力。在保证燃气轮机稳定运行的前提下,燃烧分析和调整还要提高燃烧效率,减少NOx 等污染物的排放。

4 结语

燃气轮机是非常复杂的工业设备。目前国内燃气轮机技术仍存在很大的技术壁垒,其中一项便是燃烧分析技术,该技术处于国外供应商封锁状态。然而燃烧监测和分析却是燃气轮机稳定运行的基础,亦是进行燃烧调整的依据。研究和分析燃烧室热声振荡,能够准确地诊断和分析运行过程中的燃烧问题,提高燃气轮机的可靠度,对燃气轮机安全运行具有指导意义。