回转式空气预热器柔性密封研究方法及可靠性分析

国能粤电台山发电有限公司 石立斌 许 恒 沈小兵 管慧博 姚赞新 唐作宁 范经伟

秦皇岛华宇通电力科技有限公司 郑 义 胡永飞 吕彦朝

1 引言

回转式空气预热器是一种应用广泛的热交换设备,由于其具有结构紧凑、传热效果好的特点[1],通常用于工业生产中的高温气体的预热。目前,回转式空预器存在的主要问题是在回转式空气预热器正常运行的过程中,气体从设备的密封处泄漏或逸出,漏风量较大,降低了空预器的能量回收率[2],导致预热器的热效率下降,甚至可能对设备本身和周围环境造成安全隐患[3]。因此,控制回转式空气预热器漏风率是保证预热器安全、稳定、经济运行的重要一环。在实际工况当中,当转子旋转时,泄漏会带走额外的能量,降低回转式空气预热器的传热效率。漏风量每增加1%,能量损失将增加0.2%~0.3%[4]。对空预器而言,减少泄漏和提高传热效率是有益的。减少泄漏的主要方法是在其中添加一些密封件[5],其主要有以下几种空预器密封装置。机械密封装置,主要是通过机械部件(如轴封、端面密封等)实现密封;接触密封装置,主要通过两个或多个零件之间的接触实现密封,如销子式密封等[6];垫片密封装置,主要通过垫片的变形来实现密封,如括法兰密封、螺栓密封等;弹性密封装置,主要通过弹性材料的弹性变形来实现密封。其中垫片密封和弹性密封属于柔性密封范畴。近年来,柔性密封装置由于其结构特殊、刚性较低、密封效果良好而被广泛应用。柔性密封装置在正常工况下会同时受到预压和流场压差,密封效果影响着空预器漏风率[7]。本文利用数值模拟法方法,主要讨论柔性密封装置的材料的选择以及其密封的影响因素,从而提出柔性密封装置可靠性设计方案。

2 柔性密封装置

2.1 柔性密封装置介绍

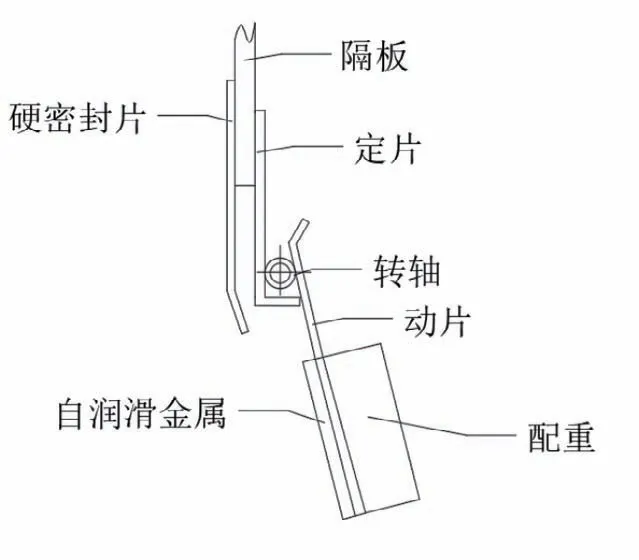

在回转式空气预热器正常运行工况当中,如果要保证空预器长久高效地运行,密封结构设计是非常关键的一环。现在以空预器冷端为研究对象,以某公司研发的重力式柔性密封装置进行研究,如下图1所示。

图1 重力式柔性密封装置

该密封装置的工作原理是通过安装该装置在空预器转子冷端隔板上,主要依靠密封装置本身的重力进行工作。密封装置通过扇形板时,在转子带动下,密封装置与扇形板接触并被压缩,动片绕转轴旋转一定角度,与扇形板形成无间隙密封顺利通过扇形板,且动片在高压差以及高温密封状态下会发生一定程度的弹性变形;当密封装置离开扇形板时,重力式密封装置在自身重力的作用下,恢复到自由垂直状态。重力式机械密封装置按照此循环周而复始的工作,重力密封装置平面如下图2所示。

图2 重力式柔性密封装置平面

2.2 柔性密封材料的选择和性能测试

该重力式柔性密封装置由固定片、转轴、动片、自润滑金属及配重组成。在该密封装置当中转轴作为转动机构,动片作为与转轴自润滑金属与配重的连接件,自润滑金属作为与扇形板的密封件,要充分考虑在密封过程中的磨损。对于材料选择和性能测试,主要考虑以下几点。

耐高温性能:回转式空气预热器在工作过程中需要承受高温的环境,因此密封材料需要具备良好的耐高温性能。可通过高温热稳定性测试、热膨胀系数测试、热变形温度测试等手段对材料的耐高温性能进行评估。

耐腐蚀性能:回转式空气预热器中,密封材料也需要承受一定的腐蚀环境,因此材料的耐腐蚀性能也需要得到评估。可通过浸泡试验、化学品测试等手段进行评估。

密封性能:柔性密封的最主要作用是保证设备的密封性能。可通过压缩变形测试、拉伸测试、压缩回弹测试等手段对密封材料的密封性能进行评估。

力学性能:密封材料在使用过程中,需要承受一定的拉伸和压缩力,因此其力学性能也需要得到评估。可通过拉伸强度测试、抗压强度测试、弹性模量测试等手段进行评估。

综合以上测试结果,所选择的材料在具备优异的性能,考虑其成本、可加工性和环保等因素的情况下,对该装置测试分析后的材料参数见表1。

表1 重力式柔性密封装置结构材料参数

3 有限元方法模拟仿真

3.1 基本方程概述

在对流固耦合的研究中,流动通常被描述为连续性方程、动量方程和能量方程的解。本文所涉及的基本方程描述了流体的运动和受到的各种力的影响,以下是本文所涉及的基本方程。

连续性方程描述了流体质量守恒,表明在任何给定的点,流入该点的质量流量必须等于流出该点的质量流量,连续性方程可以用来计算流体密度的变化。以下是连续性方程微分表达式:

其中,ρ代表流体的密度,u代表x方向的速度分量,v代表y方向的速度分量,w代表z方向的速度分量,t是时间。

动量方程描述了流体运动的力学特性,其包含流体的惯性、黏性和外部力的影响,动量方程可以用来计算流体的速度和压力的变化。动量方程微分表达式:

其中,p代表流体静压,τxx代表正应力,τyx和τzx代表切向应力,Fx、Fy、Fz代表作用在体微元体上的外部体积力。

能量方程描述了流体的热力学性质,包含了流体的内能、动能和热传递,能量方程可以用来计算流体的温度和能量的变化。能量方程微分表达式:

其中,Tf代表流体的温度,af代表流体的对流换热系数,cf代表流体的比热容,ST代表黏性耗散项。值得注意的是,流体在流动和热量交换过程中,能量方程是基本的控制方程,但该能量方程却是以牛顿流体为研究对象,本文所研究的常温空气属于牛顿流体。而对于非牛顿流体,应该采用其他形式的能量方程。

3.2 模型简化与网格划分

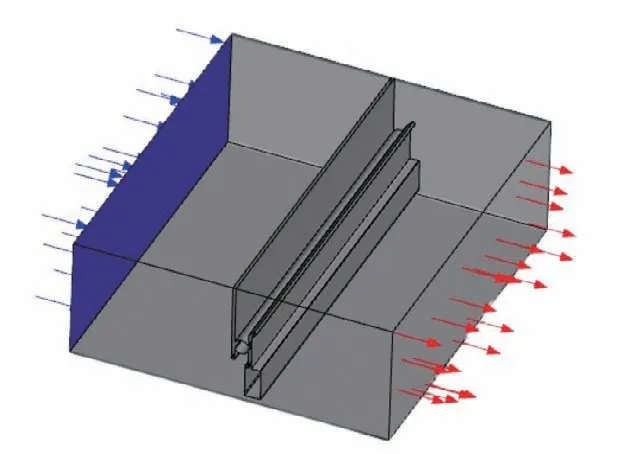

该柔性重力式密封装置主要布置在回转式空气预热器底端与扇形板进行密封连接,由于其具体尺寸较小,所以仅考虑密封装置进行有限元模拟仿真。在保证基本结构与密封性不发生改变的情况下对原有模型进行适当简化。采用ANSYS 中的Spaceclaim 模块建立宽度为460mm 的重力式柔性密封装置的流体域三维模型,流体域三维模型如图3所示。

图3 流体域三维模型

将所建立好的流体域模型导入ANSYSmeshing 模块进行网格划分,流体域及密封装置网格如图4所示,分别是在分析系统流体流动中对流体域进行的网格划分以及在瞬态结构中对固体柔性密封装置进行的网格划分。

图4 流体域及密封装置网格

3.3 流固耦合边界条件设置

在对流固耦合模型进行有限元分析时,边界条件的设置较为重要,设置不同的边界条件将会影响最终的求解结果以及求解精度[8]。

首先,对于流体流动的模型选取,选取k-湍流模型,采用标准壁面函数。其次对流体流动进行流体材料设置,设置流体材料为标准大气压下的25℃空气,流体域入口采用10m/s 的速度入口边界条件,流体域出口采用自由出流边界条件,将流固耦合交界面设置为平滑动网格。对于固体结构设置,将固体材料设置含铅合金,对密封装置上端进行固定支撑约束。完成边界条件设置的流体计算域模型如图5所示,固体计算域模型如图6所示。

图5 流体域计算模型

图6 固体域计算模型

图7 重力式柔性密封装置结构参数

4 仿真结果分析

该重力式柔性密封装置的主要结构参数包括动片有效长度l、初始角度θ、自润滑金属厚度d1以及配重金属厚度d2,如图 7所示。

针对该柔性密封装置的结构参数,采用控制变量法进行研究,利用CFD 软件多模块对其进行流固耦合分析,为保证模拟的准确性,每次仅改变一个变量进行研究分析。

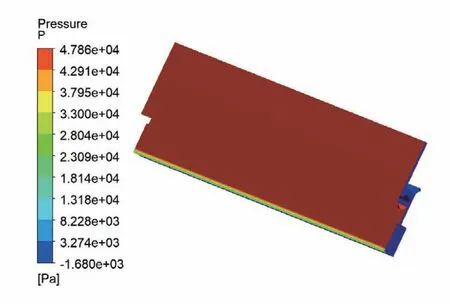

针对作用于回转式空预器密封片表面的压差载荷,文献[9]在分析空预器隔仓压差对柔性密封片强度和刚度的影响中将压差作为均布压强施加到密封片上,却未考虑到实际的流场对密封片的作用是复杂的,其结果存在一定的误差。为了使计算结果更加精确,采用流固耦合方式对柔性密封片进行分析,分别得到在正常工况运行状态下密封装置底端流场压力云图以及瞬态结构整体总变形图分别如图8、图9所示。

图8 底端流场压力云

图9 瞬态结构整体总变形

4.1 有效动片长度对密封性能影响

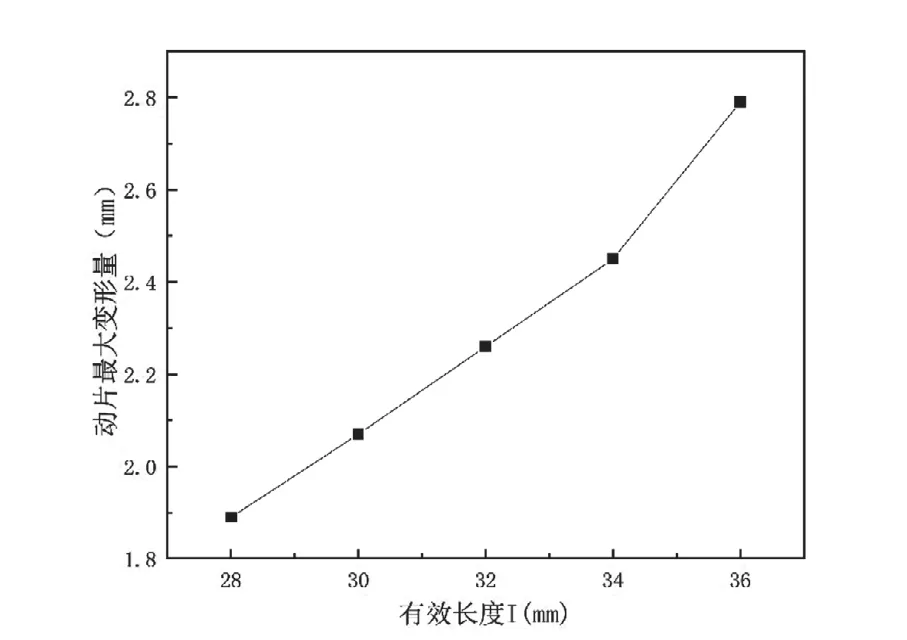

在保证该密封装置其他变量不发生改变的前提下,选取5组不同有效长度的动片进行研究,动片有效长度范围28~36mm,分析5组不同有效长度下的柔性密封装置底部等效应力变化情况以及动片最大变形情况,结果如图10、图11所示。

图10 最大等效应力变化随有效长度变化

图11 动片最大型变量随有效长度变化

由图10和图11分析可以得到,随着动片有效长度的增大,该柔性重力式密封装置底部最大有效应力呈现逐渐减小的趋势,且随着有效长度的逐渐增大,减小幅度逐渐放缓。而动片的最大变形量随着有效长度的逐渐增大呈现增长的趋势,且随有效长度的逐渐增大增长幅度逐渐增大。为保证最好的密封性,在保证底端最大应力符合范围的前提下,选取合适的动片有效长度。

4.2 初始角度对密封性能影响

选取5组不同初始角度θ,角度变化范围65°~85°,有效长度l、自润滑金属有效厚度d1以及配重金属厚度d2保持不变,对其进行流固耦合模拟和有限元分析,得到密封装置底部最大等效应力变化随角度变化,如图12所示。以及底部等效弹性应变随角度变化,如图13所示。

图12 最大等效应力随初始角度变化

图13 最大等效弹性应变随初始角度变化

由图12图13和分析可以得到,随之初始角度的逐渐增大,通过流固耦合分析发现底端最大等效应力逐渐减小,且在角度处最大等效应力最大,为340MPa。随着初始角度的逐渐增大,底部接触区域处最大等效应变逐渐减小。造成变化原因主要是因为随着角度变化,底部与漏风区域接触面积和接触角度发生了变化。

4.3 自润滑金属厚度d1及配重金属厚度d2对密封性能影响

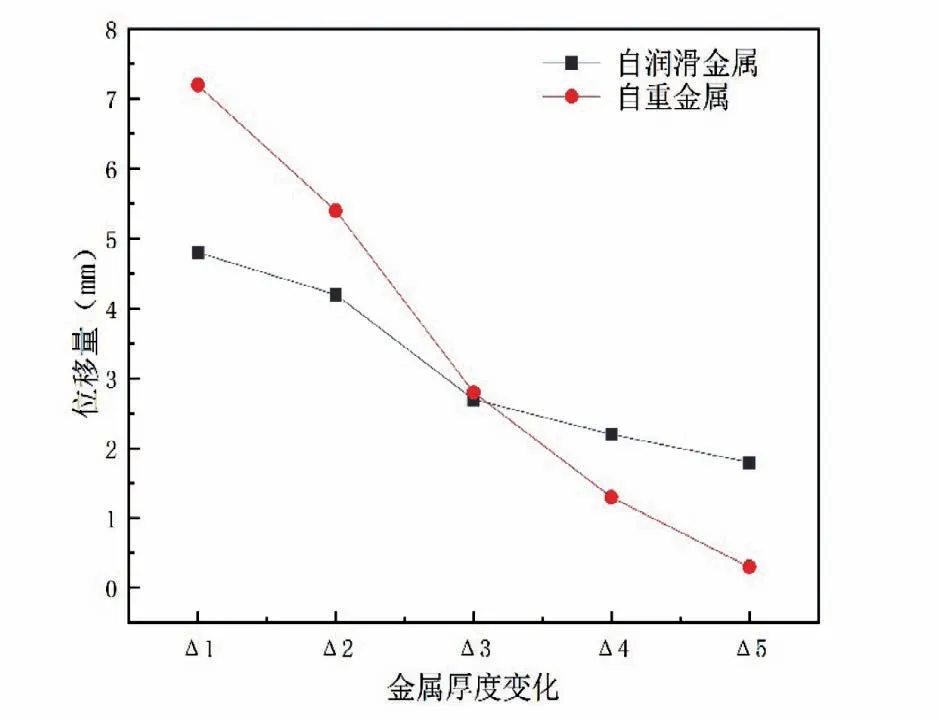

对于自润滑金属厚度的研究,在保证动片有效长度l、初始角度θ以及配重金属厚度d2不变的情况下进行研究,其厚度范围2~6mm,单位增长为1mm,分为Δ1~Δ5,5组数据进行研究。同理情况下,将配重金属厚度同样分为5组数据,其厚度范围8~16mm,单位增长2mm,分别为Δ1~Δ5。分别对以上10组数据进行流固耦合分析之后得到在回转式空预器内部气体高流速下密封装置底端位移量随金属厚度变化如图14所示。

图14 底端位移量随金属厚度变化

由图14可知,在高速气体流动下,随着金属厚度的增加,底端位移量逐渐减小,单位配重金属增长对位移量的影响远大于自润滑金属的单位厚度增长,在满足该密封装置结构设计的同时,合理配置自润滑金属和配重金属。

5 结语

一是针对回转式空气预热器密封装置的研究方法,首先本文对密封结构进行设计,并进行密封材料的选择和性能测试,进一步地采用有限元数值模拟的方法进行可行性分析,通过材料测试与模拟相结合,充分考虑结构、材料等多种因素选择最合适的密封装置结构参数。

二是在材料选择上,不仅要保证材料需要达到的耐磨性、耐腐蚀性、弹性模量等,还要综合考虑其成本,选出最优材料。

三是通过流固耦合模拟分析,随着回转式空气预热器的运行,并不能保证“零漏风”,通过改变柔性密封装置的相关参数,会不同程度地减小漏风率,保证回转式空气预热器的高效运行。

四是综合考虑材料、结构、有限元分析结果、成本等因素,最终选取该柔性重力式密封装置动片有效长度l为32mm、初始角度θ为80°、自润滑金属厚度d1为4mm 以及配重金属厚度d2为12mm。