TC21钛合金准β锻变形量对力学性能的影响

刘松良

(海装沈阳局驻沈阳军区第一代表室,辽宁 沈阳 110850)

在二十世纪中叶左右,工业纯钛制造的一些小的结构件被应用在一些战斗机上,如隔热板、机尾罩、减速板等[1]。工业纯钛由于其强度较低,使得其在飞机结构件领域的应用受到了一定的制约。在二十世纪六十年代左右,大量学者开始向纯钛中加入各种合金元素,从而促进了钛合金领域的快速发展[2]。钛合金由于其具有优异的比强度、良好的热稳定性和耐腐蚀性能,使得其在航空航天、海洋化工、医疗器械等领域得到了广泛的应用[1,3-5]。钛合金根据其适用范围可以分为高温钛合金和高强钛合金两类,高强钛合金由于其具有优异的服役性能,目前在战斗机上的襟翼、隔框、中翼、起落架等主要承载构件上开始大量应用[6-8]。随后从二十世纪七十年代之后,由于钛合金零件在战斗机上的良好表现,在其他类别的军用飞机和民用飞机上面也开始使用钛合金及其构件[9]。钛合金中热变形工艺、显微组织和力学性能三者存在着密切的关系,热变形工艺决定显微组织,显微组织又会对力学性能产生一定的影响[10-11]。钛合金根据其锻造过程中的变形温度与相变点的关系,可将其分为单相区锻造、准β锻、近β锻和两相区锻造等[12]。钛合金根据其室温下α相形态的不同可以分为等轴组织、双态组织、网篮组织和魏氏组织[13]。不同的锻造工艺温度区间可以获得不同的显微组织,对于钛合金锻造变形,一方面,是根据设计要求使锻件满足一定的尺寸和尺寸要求,另一方面,通过锻造过程可以获得良好的显微组织形态以及满足使用工况要求的力学性能[14-15]。目前热模锻造、等温锻造等不同的锻造技术在钛合金锻造成形工艺中,得到了较多的应用,并且随着计算机技术的发展,锻造CAD/CAE/CAM等新技术也得到了大量工程应用[16],可通过有限元分析软件模拟锻造成形过程,预测锻造可能产生的缺陷以及预测锻件内部组织变化情况,并且可以针对数值模拟过程中的可能存在的缺陷问题等开展一定的工艺优化,从而缩短产品开发周期[17-19]。

TC21钛合金由于其高强度、高韧性、高损伤容限并且能通过热处理强化的特性,使得其在工况相对较为复杂的结构零件上得到了大量的应用[20],因此,为了服役时性能可靠,这些零件常采用整体锻造的方法进行。并且,为了满足性能要求,这些锻件一般都通过准β锻造工艺进行生产,来获得综合性能优异的网篮组织。目前多数学者针对TC21钛合金热变形过程进行了大量的研究,Zheng等[6]针对初始魏氏组织的TC21钛合金研究了片层α相、晶界α相和层间β相的热变形过程,重点研究了动态回复(DRV)和动态再结晶(DRX)行为;邹俊杰等[12]研究了TC21钛合金热加工过程中α相析出与球化规律研究,重点探究了α相在冷却析出过程中与母相β相的晶体学取向关系及其球化过程的控制机制。目前针对准β锻造过程中变形量的不同会影响成形后锻件内部的显微组织,进而影响锻件的性能尚未进行深入地研究。

本文根据现场锻造工艺过程,针对TC21钛合金准β锻造变形量对性能的影响进行了研究,重点分析了不同变形量下锻件各力学性能的变化情况,为实际锻造工艺参数设计及选择提供理论和实践基础。

1 DEFORM-3D 阶梯腹板模锻有限元模拟

本试验主要研究TC21钛合金锻造变形量对其力学性能以及组织的影响规律,为了准确找到锻件最佳力学性能相对应的变形量范围,一般在实际锻造前需进行有限元数值模拟分析。目前国内很多企业研究钛合金变形量对力学性能和组织的影响规律的方法主要有两种,第一种是将棒料通过镦粗试验的方式来进行,即选取尺寸相同的棒材,再通过设置不同的压下量来获得不同的变形量,但是由于镦粗过程只是端头接触,只受竖直方向单向力,中心部位没有约束,成形过程为自由膨胀状态,导致心部变形量通常较大,靠近端部变形较小,这与实际生产存在一定的差别,而且在镦粗试验时,变形量为名义变形量(即50 mm长的棒料压缩至20 mm,即变形量为60%),不能表现出实际锻件各部位具体的变形量,因此,对此进行的力学性能测试只能表示选区部位的性能。第二种方法是通过具体的模锻试验直接模锻的方式来获得模锻件,然后针对不同的部位进行取样、测试性能,采用模锻试验可以根据不同的要求达到不同的变形量范围,而且坯料与模具型腔接触成形过程受三向力,在模锻过程中材料边界条件与实际生产都相符,因此通过采用与实际生产相近的试验模进行变形量对其力学性能及组织的研究更具代表性。

本文采用第二种方法进行试验研究,采用国内某锻造厂商的试验模进行TC21钛合金锻造变形量对其力学性能及组织的研究,该试验模为典型的阶梯腹板结构,具有五个不同厚度的腹板区域,可得到五组不同的变形量范围。采用该试验模进行锻造成形试验能够比较真实地反映模锻件的模锻过程。为了能够准确定义各区域的变形量,采用有限元模拟软件DEFORM对该试验模的成形过程进行数值模拟分析,在试验模中具有五个不同厚度的腹板区域,可得到五组不同程度的变形量范围,锻后根据模拟结果取不同区域的试样进行测试,通过这种方法可以保证取样样品和变形量范围相对应。锻件的变形量可根据有限元模拟软件DEFORM后处理模拟结果的等效应变与如下所示的经验公式推算所得到:

ε=-ln(1-δ)

式中,ε为模拟后处理中锻件等效应变值,δ为经验公式所得到的锻件变形量。

本文研究的试验锻件如图1所示,锻件为典型的腹板结构,具有五个不同厚度的腹板,中间凹槽为锻后切割锯口,其最大轮廓尺寸为500 mm×150 mm×76 mm,重量为21 kg,其腹板区域厚度分别为50 mm、60 mm、65 mm、72 mm、76 mm。试验模具采用国内某锻造厂商的试验模,如图2所示。根据锻件的形状以及重量确定荒坯的形状以及下料重量,考虑锻后力学性能检验的取样空间以及在整个模锻试验过程中便于取料、定位,设计荒坯为488 mm×140 mm×90 mm的方形坯料,如图3所示。

(a)等轴视图

(b)侧向试图图1 试验锻件图Figure 1 Experimental forging drawing

图2 试验模具图Figure 2 Experimental mold drawing

图3 荒坯图Figure 3 Blank drawing

采用有限元模拟软件DEFORM对成形过程进行模拟时,坯料的加热温度按照实际生产准β锻工艺进行加热,加热温度为tβ+15℃,即为980℃,实际模拟参数如表1所示。当模具欠压9 mm时试验件准β锻变形量分布情况如图4所示,锻件除了表面直接与模具接触没有流动空间变形较小外,取样时取锻件中心部位,内部应变范围均满足取样要求,准β锻成形后分别得到五组不同的变形范围,应变范围分别在0.08~0.16、0.16~0.24、0.24~0.4、0.4~0.56、0.56~0.78之间,得出相对应的变形量范围分别为8%~14%、14%~21%、21%~32%、32%~42%、42%~54%之间。

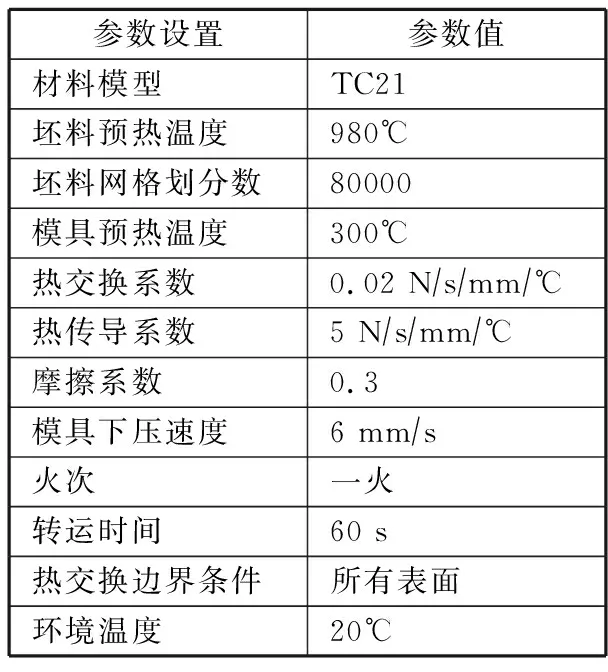

表1 模拟参数Table 1 Simulation parameter

图4 欠压9 mm时锻件变形量分布情况Figure 4 Deformation distribution of forging under pressure 9 mm

根据阶梯腹板锻件的模拟结果,得出了研究准β锻变形量对TC21钛合金力学性能影响的实际生产试验参数,如表2所示。

2 力学性能试验

(1)室温拉伸性能测试

通过拉伸性能测试,能够获得屈服强度、拉伸强度、断后伸长率等力学性能参数,根据国标GB/T 228.1—2010,每组取两个试样,在WDW-100微机控制电子万能试验机上进行室温拉伸试验,试验结果为两个试样所测的平均值。

(2)室温冲击性能测试

根据国标GB/T 229—2007,每组取两个试样,冲击试验在摆锤冲击试验机上进行,同样取其两组试样所测数值的平均值作为最终的试验结果。根据前文所述选取的各力学性能试样的国标尺寸,一个阶梯腹板锻件尺寸规格不足以取样完成,因此,这里所做的阶梯腹板试验锻件共两件;在CATIA中按照各试样尺寸绘制各力学性能试样图,在阶梯腹板锻件三维模型中进行合理排布,即得到锻件力学性能试样取样图,如图5所示。

3 结果与讨论

3.1 初始材料及其显微组织

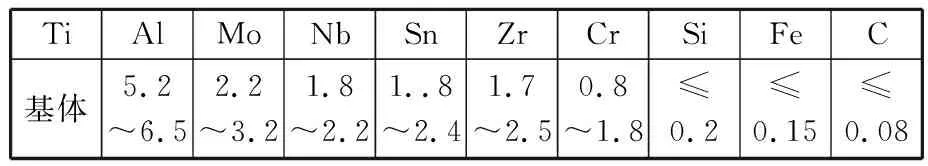

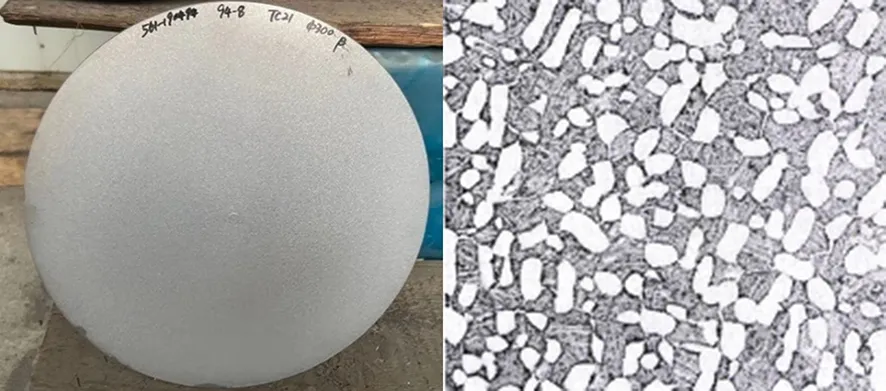

试验材料为国内某锻造厂商提供的TC21钛合金棒材,规格为∅300 mm圆棒料,经过三次熔炼、镦拔、加工而成,材料的原始状态为退火态,材料的化学成分如表3所示,经过与国标的化学成分要求相对比,满足成分的要求。

表3 TC21钛合金化学成分(质量分数,%)Table 3 Chemical compositions of TC21 titanium alloy(mass fraction,%)

由于TC21钛合金对温度的敏感性较强,导致其锻造的温度窗口很窄,实际生产时对变形温度的把控较为严格,因此需要对TC21钛合金的相变点进行测量。对于不同炉号的材料,由于工艺或者材料本身的不稳定性,每炉的原材料相变点也可能存在差别,采用金相法测量本试验用到的TC21钛合金棒材的相变点为965℃。TC21钛合金圆棒材的低倍组织照片如图6(a)所示,可以看到直径为∅300 mm的TC21钛合金棒料低倍组织为典型的模糊晶,无明显的裂纹、缩孔等宏观缺陷,同时也无明显的粗大晶粒,未发现标准规定不允许出现的肉眼可见的缺陷。TC21钛合金材料的高倍组织照片如图6(b)所示,其组织是由α+β两相区加工的组织,原材料为退火态,在高倍组织中,分布有含量超过40%的初生α相均匀分布为转变β基体上,为典型的等轴组织。

(a)低倍组织b)高倍组织图6 TC21原材料低倍组织和高倍组织Figure 6 TC21 raw materials macrostructure and microstructure

3.2 锻造工艺试验主要参数

根据成形模拟结果,最大成形载荷为18.2 MN,因此使用工厂现有200 MN压力机进行锻造工艺试验。试验所用的试验模具与坯料采用加热炉加热,模具预热温度为300℃,坯料加热温度为Tβ+15℃,采用的加热设备为箱式电阻炉,其加热功率为150 kW,加热温度最高能够达到1200℃,温度偏差为±5℃。

实际压力机由于使用次数过多的原因,为了保证实际与设计下压量一致,在每次下压前,需要调试模具合模,设置设备参数、压制速度曲线以及停止条件,根据上述试验方案,设置压制速度为6 mm/s,控制最后停止欠压值为9 mm。

在试验过程中采用红外测温枪对模具表面温度进行检测,待温度达到300℃才能开始进行锻造。这里使用的润滑剂为石墨润滑剂,按照一定比例进行稀释之后对模具型腔部位喷涂,便于锻造时金属流动以及锻后出模。在每件锻造后,用空气喷枪对模具型腔内的氧化皮杂质进行清除,生产完成后的锻件实物如图7所示。

3.3 准β锻中变形量对强度的影响

由图8(a)可以看出,在变形量由区间Ⅰ增至区间Ⅱ时,纵向平均抗拉强度和横向平均抗拉强度降低,纵向平均抗拉强度降低的幅度与横向抗拉强度降低的幅度相当;当变形量继续增大时,其横向和纵向抗拉强度都随着变形量的增大而增大,在这五个变形区间内,纵向抗拉强度始终要比各自区间内的横向抗拉强度更大。从图8(b)可以看出,由变形量区间Ⅰ增至区间Ⅱ时,横向平均屈服强度和纵向平均屈服强度降低,纵向屈服强度降低的幅度要小于横向屈服强度降低的幅度;而在变形量区间Ⅳ增至区间Ⅴ时,横向屈服强度和纵向屈服强度增大,在中间的三个变形区间内,横向屈服强度与纵向屈服强度大小相当。

(a)变形量与抗拉强度的关系

(b)变形量与屈服强度的关系图8 变形量与强度的关系Figure 8 The relationship between Deformation and strength

3.4 准β锻中变形量对塑性的影响

TC21准β变形量与断后伸长率的关系如图9(a)所示,可以得出横向断后伸长率在每一个变形区间都比对应区间的纵向断后伸长率更小,横向和纵向的断后伸长率都在10.5%以上。同时,随着变形量的增加,纵向断后伸长率呈现波动,先增加后减小,再增加,横向伸长率整体呈现逐渐增加的趋势,其中纵向伸长率最大为变形量区间Ⅱ 14%,其次为变形量区间Ⅲ 13.7%;横向伸长率最大为变形量区间Ⅴ 13%。

(a)变形量与伸长率关系

(b)变形量与面缩率关系图9 变形量与伸长率及面缩率关系Figure 9 The relationship between Deformation and elongation and surface shrinkage

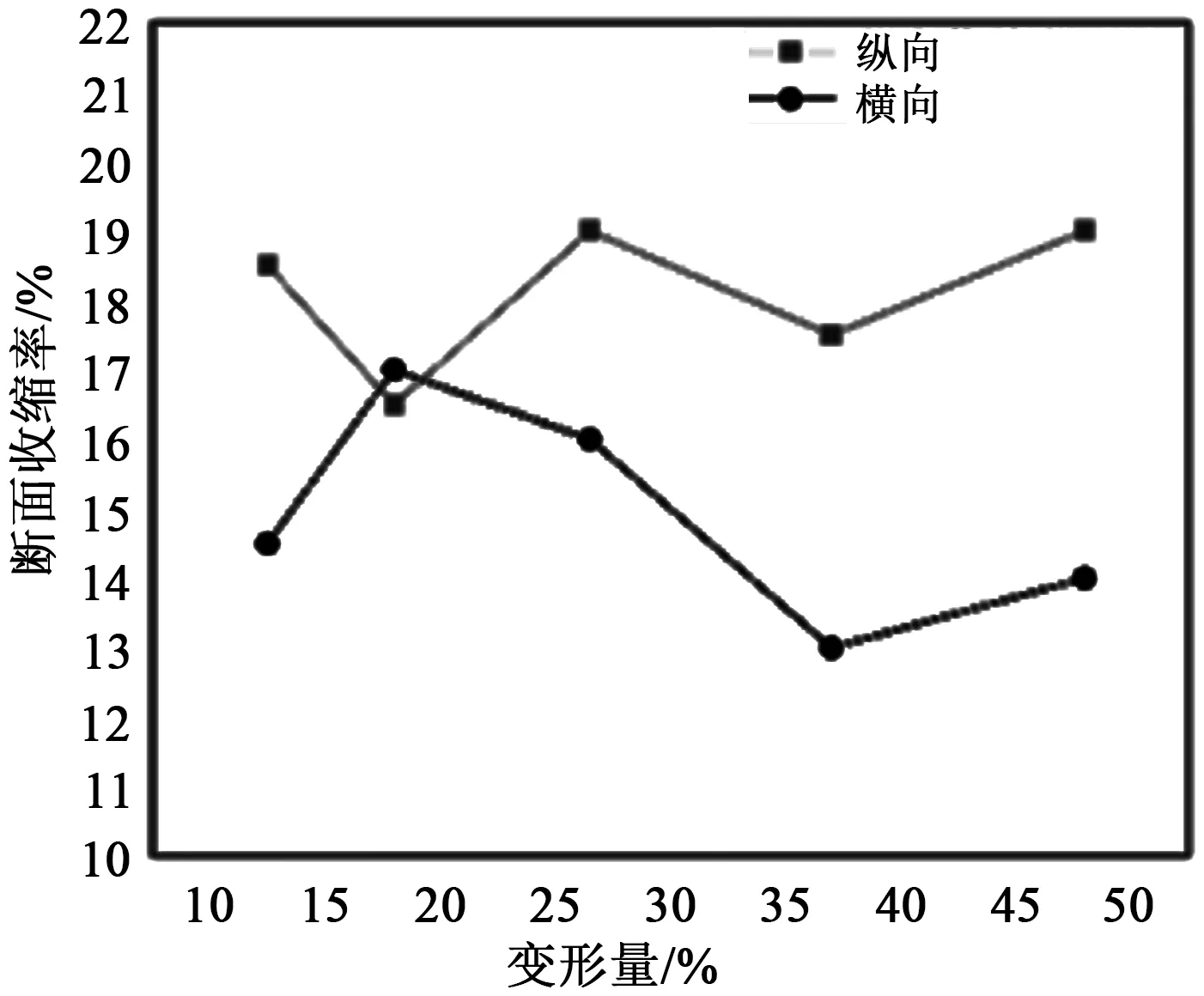

如图9(b)所示,对于断面收缩率,随着变形量的增加,除了变形量区间Ⅱ,纵向断面收缩率都要大于横向断面收缩率,纵向和横向断后收缩率各自都呈现出上下波动,无明显的变化规律,整体数值都在13%以上。

3.5 准β锻中变形量对冲击韧性的影响

根据冲击试样检测结果,可得到准β锻变形量与冲击吸收能量的对应关系如图10所示,可以看到随着变形量的增加,在区间Ⅰ、Ⅱ、Ⅲ,纵向冲击吸收能量呈现逐渐增大的趋势,在随后的区间Ⅳ、Ⅴ,纵向冲击吸收能量呈现降低的趋势;可见TC21锻件的纵向冲击吸收能量在小变形的条件下,随着变形量的增加而增加,但在超过一定的变形量后,纵向冲击吸收能量会有急剧减小的趋势。

图10 变形量与纵向冲击吸收能量关系Figure 10 Relationship between Deformation and longitudinal impact energy

3.6 准β锻中变形量对断裂韧性的影响

根据锻件理化检测方案截取的截面,图11为不同变形量下相同部位断裂韧性的数值大小统计图,断裂韧性试样取样方向为L-T方向,可以看出断裂韧性随变形量的增加而降低,最大值为变形区间Ⅰ,为103.7 MPa·m1/2;在实际锻件服役过程中,对于断裂韧性的要求较高,尽量能够在满足其他性能的条件下获得较高的断裂韧性相,因此,根据断裂韧性的变形规律,TC21钛合金准β锻变形量不宜过大以免造成其断裂韧性不合格。

图11 变形量与断裂韧度的关系Figure 11 The relationship between Deformation and fracture toughness

3.7 准β锻中变形量对显微组织的影响

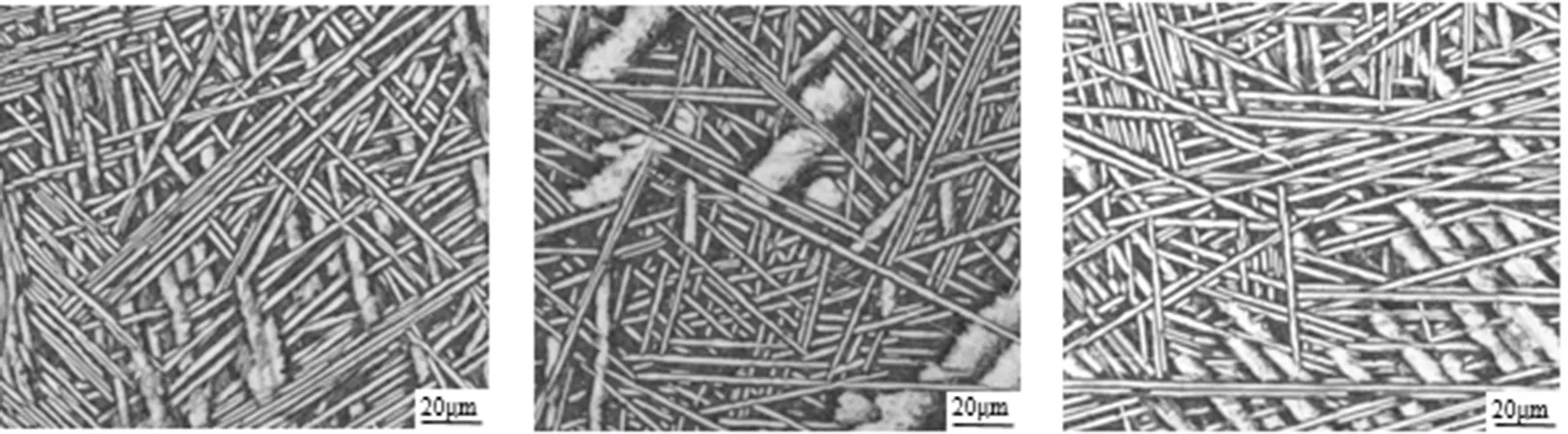

图12所示为阶梯腹板不同部位对应的显微组织,图12(a)变形量为38%,对应的等效应变为0.48,图12(b)变形量为28%,对应的等效应变为0.34,图12(c)变形量为18%,对应的等效应变值为0.2。由图可知,经过准β锻工艺后三种不同的变形量对应的显微组织均为网篮组织,图12(a)中α相(晶界α和晶内α)在冷却过程中由于变形量较大使得其破碎的更加均匀,且α相位向分布呈随机状态;图12(b)和(c)中可以看到少部分α相在热变形的作用下并未完全破碎为细小的网篮组织,这可能由于变形量相比图12(a)较小,且部分α相析出后受近邻β相的影响表现出硬取向特点,变形量小,α相形态和尺寸出现了局部的不均匀现象。

(a)38% (b)28% (c)18%图12 锻件不同变形量部位对应的显微组织Figure 12 Microstructure corresponding to different Deformation parts of forgings

4 结论

(1)以TC21钛合金阶梯腹板试验件准β锻造为例,分析了TC21钛合金准β锻不同变形量与力学性能之间的关系,发现横向抗拉强度随着变形量的增大,呈现先增大趋势后再减小;纵向屈服强度与纵向抗拉强度变化趋势一致;对于断后伸长率,横向和纵向的断后伸长率都在10.5%以上,满足需要的8%断后伸长率的需求,同时,随着变形量的增加,纵向断后伸长率先增加后减小,再增加;而对于横向断后伸长率,整体呈现逐渐增加的趋势;本文所用的TC21材料所测的最佳纵向冲击吸收能量的变形量区间为21%~35%之间,为56.9 J/cm2;断裂韧性随变形量的增加而降低。综上所述,TC21准β锻变形量应控制在30%~40%之间。

(2)本文研究了TC21钛合金不同变形量对力学性能的影响,但由于时间和自身能力有限,仍然存在许多内容需要更进一步的细化研究:在锻造成形过程中,这里只考虑了锻件自身性能的情况,实际生产过程中,由于钛合金的变形抗力较大,对模具的磨损相对也比较多,因此,后续可针对不同变形量对于模具的磨损来进行相关的研究。